新型硫酸法C4烷基化工艺的模拟

2015-06-06原平方刘春江

原平方,刘春江

(1. 天津大学 化工学院,天津 300072;2. 化学工程联合国家重点实验室(天津大学),天津 300072;3. 天津化学化工协同创新中心,天津 300072)

专题报道

新型硫酸法C4烷基化工艺的模拟

原平方1,2,3,刘春江1,2,3

(1. 天津大学 化工学院,天津 300072;2. 化学工程联合国家重点实验室(天津大学),天津 300072;3. 天津化学化工协同创新中心,天津 300072)

提出了一种新型硫酸法C4烷基化生产工艺,丁烯原料在气相状态下进入反应器,与液相异丁烷、浓硫酸混合后,部分丁烯溶于液相,在液相中进行反应;通过控制反应器的压力,部分液相吸收反应热而汽化,使反应温度基本稳定;经气液分离、酸烃分离及产品分馏后,气相丁烯、异丁烷、浓硫酸分别构成循环。采用Aspen Plus过程模拟软件对新工艺过程进行模拟计算的结果表明,在反应器进口压力0.2 MPa、压降4.5 kPa的条件下,反应器进出口温度均在7.2 ℃左右,可通过调节反应器压力实现温度的控制;反应器进口液相中烷烯质量比为145∶1,可减少副反应的发生;与传统硫酸法C4烷基化工艺相比,新工艺耗电量可降低30%。

碳四烷基化;硫酸催化剂;Aspen Plus软件;过程模拟

在中国,减少汽车尾气污染已成为人们关注的焦点,汽油的环保标准也日益严格,这就要求生产高辛烷值的清洁汽油来满足市场和环境的需求。汽油的辛烷值主要来源于汽油组分中的烯烃、芳烃和添加剂(如甲基叔丁基醚、乙醇等)[1]。从辛烷值、蒸气压、氧含量、烯烃、芳烃和硫含量等汽油的多种控制指标综合考虑,烷基化油具有最高的综合性能,是清洁环保的汽油高辛烷值调和组分。目前我国的汽油构成中烷基化汽油只占0.5%(w),是欧美等发达国家的1/10[2],因此烷基化油仍有很大的产能空间。

直接烷基化反应是指异丁烷与丁烯在催化剂作用下,生成以C8为主要成分的烷基化油的过程[3]。按催化剂种类的不同可分为:液体酸烷基化、固体酸烷基化和离子液体烷基化[4]。液体酸催化主要采用浓硫酸和氢氟酸,是目前世界上可规模化生产的烷基化过程。

多年来,人们对烷基化装置的各种操作变量与装置性能进行了广泛的研究,且随着计算机技术的应用,许多研究人员对硫酸法烷基化工艺进行了相关的模拟研究,取得了一定的成果[5-11]。这些研究主要集中在对现有工艺进行模拟和优化,而对新型C4烷基化工艺的研究未见文献报道。

本工作基于一种多相并流下行式反应器,提出了一种新型硫酸法C4烷基化工艺,在气液共存条件下进行反应,通过控制反应器压力,使部分液相汽化,从而不断形成新的气液平衡,以控制反应温度,提高烷基化选择性,并采用Aspen Plus过程模拟软件对新工艺过程进行了模拟计算。

1 硫酸法C4烷基化工艺流程

1.1 传统硫酸法C4烷基化工艺流程

在传统硫酸法C4烷基化技术中,DuPont公司的STRATCO烷基化工艺最具代表性,该工艺是流出物制冷式工艺,由原料加氢精制、反应部分、制冷压缩、流出物精制和产品分馏及化学处理等工序组成。该工艺的核心技术是STRATCO反应器,该反应器是一种特殊的卧式偏心反应器,通过装在反应器内部的大功率搅拌叶轮和内循环夹套,在实现浓硫酸和烷烃、烯烃进料充分混合的同时,带走反应过程中产生的热量。在反应部分,原料经加氢精制后,C4馏分与来自脱异丁烷塔的循环异丁烷混合并冷却至11 ℃,经脱水器脱除游离水(含量10×10-6(w))后与来自闪蒸罐的循环冷剂直接混合,温度降至3 ℃,然后分两路进入烷基化反应器。反应完全的酸-烃乳化液经上升管直接进入酸沉降器,分出的酸液经下降管返回反应器重新使用,含量低于90%(w)的硫酸为废酸,排至废酸脱烃罐。从酸沉降器分出的烃相流经反应器内的取热管束部分气化,气液混合物进入闪蒸罐。反应流出物由泵抽出,加热至约31 ℃去流出物精制和产品分馏部分继续处理。循环冷剂由泵抽出送至反应进料管线与原料C4直接混合,从闪蒸罐气相空间出来的烃类气体至制冷压缩机[12]。STRATCO反应器的结构见图1。

图1 STRATCO反应器的结构Fig.1 Structure of the STRATCO reactor.1 Reactor shell;2 Inner circulating pipe;3 Heat exchange tube bundle;4 Impeller;5 Hydraulic head;6 Electromotor

1.2 新型硫酸法C4烷基化工艺流程

本工作提出的新型硫酸法C4烷基化工艺主要针对反应部分,以一种多相并流下行式反应器为核心,反应器类型为非搅拌接触式,内部装填自行开发的新型填料。反应器分为上部的反应段与下部的分离段。异丁烷原料与浓硫酸经静态混合器混合后进入反应器,丁烯原料以气相或气液共存的状态进入反应器,后者与液相接触后,部分气相溶于液相,在液相中进行异丁烷-丁烯烷基化反应。由于烷基化反应为放热反应,通过控制反应器的压力级数,使部分液相汽化,从而保持反应温度基本恒定。在反应器内部,气液并行向下流动,随着反应的进行和压力的变化,丁烯原料溶于液相,部分液相汽化产生新的气相,从而不断形成新的气液平衡。

反应混合物在反应器下部的分离段进行气液分离和酸烃分离,气相在气液分离段侧线采出,经压缩机加压、降温后与丁烯原料经静态混合器混合,然后进入反应器,构成气相循环。烷烃混合物由反应器分离段侧线采出,进入产品分馏系统,分馏出的异丁烷循环,同时获得正丁烷产品和烷基化产品。浓硫酸由反应器分离段底部取出,经泵送至循环系统,废酸送至废酸处理厂。新型硫酸法C4烷基化工艺流程见图2。

图2 新型硫酸法C4烷基化工艺流程Fig.2 Process fl ow of the new C4alkylation process with sulphuric acid as catalyst.1 Compressor;2 Reactor;3 Static mixer;4 Heat exchanger;5 Pump;6 Deisobutanizer;7 Debutanizer

2 模拟计算

2.1 假设与简化

为简化模拟过程,进行以下假设:1) 反应器为绝热反应器,与外界没有能量交换,没有热损失。2) 硫酸法C4烷基化的主反应为异丁烷与丁烯在浓硫酸催化下生成异辛烷,假设原料中丁烯及其他烯烃均仅与异丁烷反应,生成相应的C8~12组分,不考虑其余副反应。典型的反应方程式见式(1)。3) 传统硫酸法C4烷基化工艺每吨烷基化油的酸耗大约在77~102 kg之间[13],模拟过程中假设每吨烷基化油酸耗为100 kg。

2.2 单元模块的选择

反应部分采用化学计量反应器RStoic单元模块,多相并流下行式反应器为多级反应器,采用多个RStoic单元模块串联的方式进行模拟。反应器底部的气液分离采用闪蒸Flash模块进行模拟。考虑到硫酸在烃类中溶解度较低,酸烃分离后,烃类混合物中的硫酸含量可忽略不计,因此反应器底部采用分离器Sep模块。分馏系统中脱异丁烷塔与脱正丁烷塔为精馏塔,采用严格精馏RadFrac模块。换热部分采用Heater模块,主要考察换热量,对新工艺进行优化时考虑换热网络合成,可采用HeatX模块。流程中物流的混合和分离,分别采用混合器Mixer模块和分流器Fsplit模块进行模拟。对于流体输送设备,液相采用Pump模块,气相采用Compr模块。减压操作采用减压阀Valve模块进行模拟。

2.3 物性方法的选择

模拟研究主要涉及低压下的烃类物系和硫酸-烃类物系两种。对于烃类物系,主要组成为C3~9异构烷烃和烯烃,各组分的性质相近,为非极性的真实组分物系,因此物性方法选择BWR-LS物性模型。对于硫酸-烃类物系,为极性较强的非理想物系,且硫酸为电解质,因此选用ELECNRTL物性模型,该模型是最通用的电解质物性方法,能用于处理浓硫酸这种浓度很高的电解质物系。反应流程中各单元模块及物性方法见表1。

2.4 工艺条件及操作参数

反应器为多个RStoic单元模块串联,反应器入口压力设为0.2 MPa,反应器整体压降设为4.5 kPa。原料流股的组成见表2,其中,各原料组成参考河北新启元能源技术开发股份有限公司现有烷基化装置,并进行了相应的简化。

表1 反应流程中各单元模块信息Table 1 Modules in the reaction process

表2 原料流股的组成Table 2 Composition of feeds

3 模拟结果与讨论

3.1 模拟结果

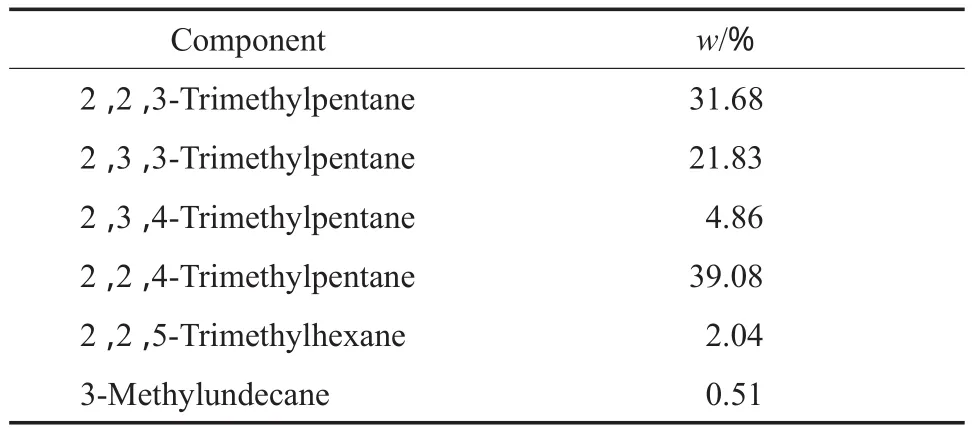

以年产300 kt烷基化油计算,原料流股与循环流股操作条件的模拟结果见表3,烷基化油的组成见表4。

表3中原料流股均为减压操作前的条件,其中,丁烯原料流股减压后温度为12.0 ℃,气相分率为0.12。循环异丁烷流股组成(w)为:异丁烷96.5%、正丁烷2.8%、丙烷0.7%。循环丁烯流股(即气相循环流股)的组成(w)为:异丁烷95.2%、正丁烷2.9%、丙烷1.8%及少量的丁烯。正丁烷产品纯度为99.4%。

经过异丁烷、丁烯(气相)与硫酸循环,反应器进口流股温度为7.17 ℃,出口流股温度为7.16℃,进口气相流量为5.75×105m3/h,出口气相流量为6.03×105m3/h。各流股经混合器气液接触混合后,反应器进口液相中烷烯质量比为145∶1,可减少副反应的发生。

表3 原料流股与循环流股操作条件的模拟结果Table 3 Simulation of the operating conditions of the feed and circle streams

表4 烷基化油的组成Table 4 Composition of the products

3.2 讨论

传统工艺的反应压力为0.5 MPa左右,新工艺的反应压力较低,仅为0.2 MPa。通过控制反应器内的压降,使反应过程中部分液相吸收反应放出的热量而汽化,从而实现反应体系温度的基本稳定。由模拟结果可看出,在反应器压降为4.5 kPa时,气相流量由进口处的5.75×105m3/h变为出口处的6.03×105m3/h,而反应器进出口温度基本保持不变,表明通过反应物的自蒸发来控制反应温度是可行的。

与STRATCO流出物制冷式烷基化工艺相比,新工艺的创新之处主要在反应部分,分馏部分可直接采用传统工艺的分馏系统。STRATCO烷基化工艺的耗电主要是卧式反应器的大功率搅拌电机(电机功率为373 kW)[14];而新工艺反应部分的耗电主要是气相循环管线的压缩机,由于气体压缩比较小,压缩机功率较小,在生产过程中耗电量将会减少。以年产300 kt烷基化油计算,新工艺与传统工艺反应器耗电量的比较见表5。其中,每台STRATCO反应器年产量为80 t,需要4台反应器。由表5可看出,与传统工艺相比,新工艺耗电量降低30%。

表5 新工艺与传统工艺反应器耗电量的比较Table 5 Power consumption of the novel and traditional processes

4 结论

1) 提出了一种新型硫酸法C4烷基化工艺,含丁烯的原料以气相或部分气相状态进入反应器,气液混合后反应在液相中进行,通过控制反应器压力实现液体的汽化,从而使反应温度基本不变。反应混合物在反应器底部经气液分离与酸烃分离后,气相与硫酸分别形成循环,液相产物经后续分离获得烷基化油与正丁烷产品,同时异丁烷循环。

2)反应器进口压力为0.2 MPa、压降为4.5 kPa时,反应器进出口温度基本相同,均在7.2 ℃左右。

3)与传统工艺相比,新工艺耗电量降低30%。

[1] 马伯文. 清洁燃料生产技术[M]. 北京:中国石化出版社,2001:101 - 116.

[2] 岳昌海,黄益平,陆晓咏,等. 烷基化技术进展[J]. 广州化工,2014,42(10):35 - 37.

[3] 高步良. 高辛烷值汽油组分生产技术[M]. 北京:中国石化出版社,2006:232 - 303.

[4] 李网章. 烷基化技术与经济[J]. 炼油技术与工程,2012,42( 11):18 - 21.

[5] Sauer R N,Colville A R,Burwick C W. Computer Points Way to More Profi ts[J]. Hydrocarbon Process,1964,43(2):84 -90.

[6] 耿英杰. 烷基化过程数学模型和优化问题的探讨[J]. 石油炼制,1986,16(10):12 - 17.

[7] 李富荣. 硫酸烷基化的工艺计算方法[J]. 石油炼制,1988,18(4):22 - 28.

[8] 彭世浩,姚士钟. PRO/Ⅱ模拟程序在HF烷基化装置中的应用[J]. 炼油设计,1993,23(5):64 - 66.

[9] 顾锦云. 硫酸烷基化装置流程模拟计算[J]. 计算机与应用化学,1989,6(4):264 - 271.

[10] 褚雅志,曾祥鲁. 硫酸法烷基化工艺的改进[J]. 炼油设计,1992,22(6):37 - 42.

[11] Luyben W L. Design and Control of an Auto-Refrigerated Alkylation Process[J]. Ind Eng Chem Res,2009,48(24):11081 - 11093.

[12] 厉建伦. STRATCO 硫酸烷基化工艺技术特点及影响因素分析[J]. 齐鲁石油化工,1995,23(2):110 - 113.

[13] 刘贵丽. 非氯铝酸离子液体催化异丁烷/丁烯烷基化反应研究[D]. 内蒙古:内蒙古大学,2011.

[14] 张启新. STRATCO硫酸烷基化反应器简介[J]. 石油化工设备技术,1991,12(1):21.

(编辑 安 静)

Simulation of a Novel C4Alkylation Process with Sulfuric Acid as Catalyst

Yuan Pingfang1,2,3,Liu Chunjiang1,2,3

(1. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2. State Key Laboratory of Chemical Engineering(Tianjin University),Tianjin 300072,China;3. Collaborative Innovation Center of Chemical Science and Engineering,Tianjin 300072,China)

A novel C4alkylation process with sulfuric acid as catalyst was proposed,in which butene gas was led into reactor and mixed with isobutane liquid and concentrated sulfuric acid,and then the C4alkylation was conducted in the liquid phase. By controlling pressure in the reactor,a part of the liquid evaporated so the reaction temperature could be kept stable. After gas-liquid separation,acid-hydrocarbon separation and product distillation,the butene gas,isobutane and sulfuric acid formed loops separately. The novel process was simulated by means of Aspen Plus software. The results showed that both the temperatures at the inlet and outlet of the reactor were kept at about 7.2 ℃ under the conditions of the inlet pressure 0.2 MPa and the pressure drop 4.5 kPa. When the mass ratio of alkanes to olefi ns in the liquid phase at the reactor inlet was 145∶1,side-reactions could be reduced. And the power consumption of the novel process was reduced by 30% compared with traditional alkylation process.

C4alkylation;sulfuric acid catalyst;Aspen Plus software;process simulation

1000 - 8144(2015)05 - 0543 - 05

TQ 032

A

2014 - 12 - 29;[修改稿日期] 2015 - 03 - 05。

原平方(1988—),男,河南省辉县市人,博士生,电邮 pfyuan@tju.edu.cn。联系人:刘春江,电话 022 - 23502063,电邮cjliu@tju.edu.cn。