基于SEM的原位纳米切削实验研究

2015-06-05徐宗伟房丰洲

刘 冰,徐宗伟,房丰洲,赵 兵

(1. 天津大学机械工程学院,天津 300072;2. 天津大学精密测试技术与仪器国家重点实验室,天津 300072)

基于SEM的原位纳米切削实验研究

刘 冰1,2,徐宗伟2,房丰洲1,2,赵 兵2

(1. 天津大学机械工程学院,天津 300072;2. 天津大学精密测试技术与仪器国家重点实验室,天津 300072)

利用自主研制的纳米切削装置,对单晶铜材料开展了基于SEM在线观测的原位纳米切削实验.分析了纳米尺度切削深度为10~200,nm时的切屑形态以及材料去除机制.研究了金刚石刀具刃口半径以及切削速度对切屑变形系数的影响.结果表明,随着纳米尺度切削深度的减小,切屑变形系数逐渐增大,且当切削深度小于刀具刃口半径时,切屑变形系数急剧增大.此外,刃口半径和切削速度对切屑变形系数也有着重要的影响.刃口半径越大,切屑变形系数越大,而切削速度越快,切屑变形系数越小.

纳米切削;扫描电子显微镜;切屑;变形系数;刃口半径

随着超精密加工技术的发展,对加工尺度和加工精度的要求越来越高.切削作为超精密加工的重要技术手段之一,已经从广为人知的传统切削发展到微切屑乃至纳米切削.由于尺度效应的影响,纳米切削与传统切削在材料去除机理方面有本质的不同[1-4].对纳米尺度下材料去除机理认识的不足成为制约纳米切削加工技术发展的瓶颈问题.切削过程中的许多物理现象,如切削力、切削热、刀具磨损等,都与金属材料的变形及其变化规律有着密切的关系.随着新材料、新工艺、新技术的不断出现,对材料去除机理的研究显得更为迫切.研究切削过程材料变形机制对保证加工质量、提高生产率和促进超精密加工乃至纳米加工技术的发展,有着至关重要的作用.

近年来,对纳米切削机理的研究吸引了国内外大量的科研工作者.研究方法主要集中在模拟仿真[5-7]和实验研究[8-11]两个方面.1998年,Xie等[7]通过FEA研究了切削过程剪切带的萌生和扩展,并指出FEA可以用于预测和比较金属切削中不同材料的切屑去除行为.2001年,Mamalis等[5]运用有限元模拟的方法研究了金属正交切削过程中的切屑形状,工件和切屑中应力、应变、应变率分布以及工件、材料和刀具中的温度场.2012年,Kim等[6]利用MD模拟,研究了切削深度从刀具刃口半径的10%,~90%,的材料塑性去除过程.

2002年,Astakhov等[12]认为可以用切屑变形系数来计算切削过程中外力做的总功,从而优化切削过程.2006年,Ng等[13]对铝材料7075-T6进行了微纳米切削实验,并研究了不同切削速度下的切屑变形系数.同年,Simoneau等[14]对AISI 1045钢进行正交微切削实验,利用光学显微镜和SEM对切屑的观察得出,随着切深接近材料中最小平均晶粒尺寸,连续切屑逐渐变成一种新类型的准剪切-推挤切屑.2010年,周军[15]研究了铝合金不同切削速度时的切屑变形系数,并计算了微切削中的等效剪切角.2011年,Gao等[16]利用自行开发的快速落刀装置对镍基合金进行切削实验,发现高速切削时切屑呈锯齿状,并通过对切屑根部的金相图分析,得出当锯齿屑形成时,剪切角减小并且剪切面转变为剪切体,并建立了相应的剪应力、剪应变模型.

综上所述,目前研究纳米尺度切削的实验方法大多采用的是离线表征手段,即通常待切削实验完成后,搜集切屑用SEM观察分析;而且,目前对切屑形态及变形系数的研究中切削尺度较大,甚至达到微米级.本文借助课题组自行开发的基于SEM原位观测的纳米切削装置[17],对单晶铜材料在纳米尺度不同切深下的切屑形态进行了分析,并研究了刀具刃口半径和切削速度对切屑变形系数的影响规律.

1 切屑变形系数理论研究

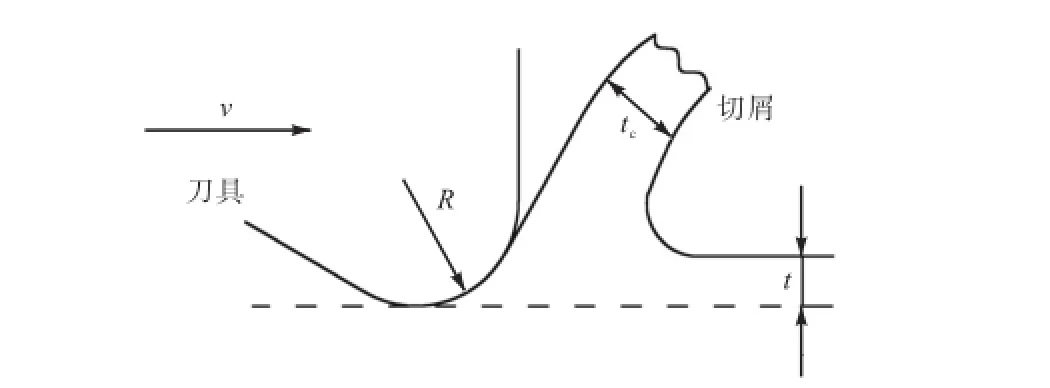

由图1的纳米切屑变形模型可以看出,在材料的切削加工过程中,被切削材料在刀具的推挤作用和前刀面的摩擦力作用下被压缩,切屑厚度通常大于切削深度.这个变形量的大小计算比较复杂,通常采用变形系数来衡量切削过程中切屑变形程度.根据体积不变原理,假设切屑的宽度不变,切屑变形系数可以通过测量得到的切屑厚度与预设的切削深度(简称切深)之间的关系来表示,即

图1 纳米切削切屑变形模型Fig.1 Chips deformation model of nanometric cutting

式中ζ、tc、t分别为切屑变形系数、切屑厚度、切削深度.本文通过SEM直接测量的切屑厚度与预设切深的比值来计算切屑变形系数.

2 纳米切削实验

2.1 工件材料

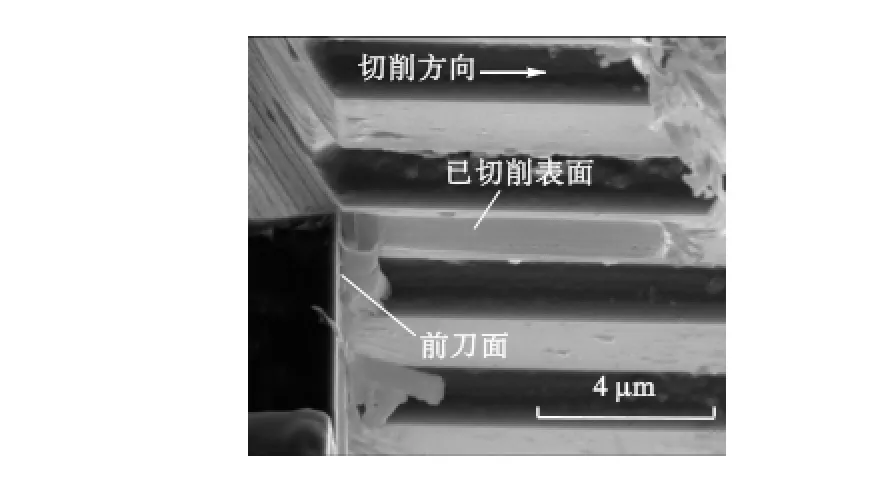

本文实验所采用的工件材料为单晶铜.在(001)晶面上沿<110>晶向切削.首先通过超精密车床将工件表面车平,再利用FIB技术将工件加工出一些矩形槽,留出宽度约为刀具刃长10,µm的矩形凸台,如图2所示.这样,不仅避免了工件与刀具侧刀面的摩擦作用对切削结果造成影响,而且便于SEM直接测量切屑厚度.

图2 单晶铜样品纳米切削SEM形貌图Fig.2SEM micrograph of single crystal copper during nanometric cutting

2.2 金刚石刀具

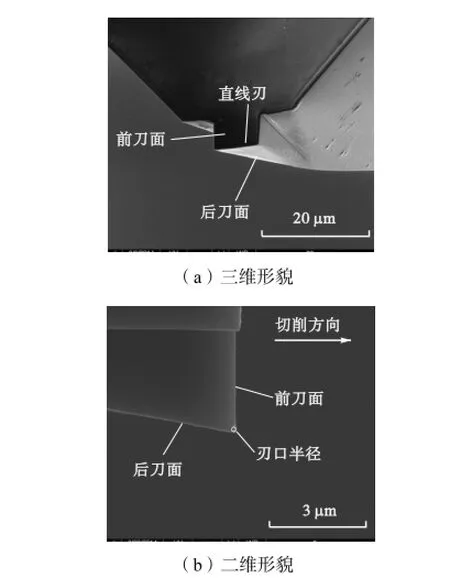

在纳米尺度下切削金属材料时,由于尺寸效应,金刚石刀具刃口半径的大小对切削过程中切屑形态以及切削变形有着重要的影响,而商用化的金刚石刀具刃口半径较大,因此对金刚石刀具纳米尺度刃口半径的有效控制成为研究纳米切削的关键.聚焦离子束以其纳米尺度制造精度、直写加工、灵活性好等优势,近年来在纳米制造领域得到了广泛应用[18],特别是在纳米尺度刃口、复杂刃形的金刚石刀具制造方面.本文首先利用聚焦离子束(FIB)技术将刀具刃口修锐到25,nm,然后采用FIB辐照切削刃的方法,随着辐照时间的不同,获得不同刃口的刀具.实验采用的金刚石刀具前角0°,后角8°,直线刃刃长10,µm,刃口半径分别为25.0,nm和42.5,nm.图3为利用FIB技术所制备的金刚石刀具形貌.

图3 利用FIB技术制备的金刚石刀具形貌Fig.3 Diamond cutting tool fabricated by FIB technology

2.3 实验装置和设计

实验装置采用课题组前期自组搭建的纳米切削平台,它集成于SEM样品室内,具有高分辨率原位观测功能,能够在SEM中实现纳米切削及原位表征,避免离线表征所带来的污染.实验装置实物如图4所示.金刚石刀具和刀柄固定在纳米移动台上,纳米移动台具有x、y、z 3个自由度,通过闭环反馈控制使其定位精度达3,nm,分辨率可达0.6,nm,能够带动刀柄和刀具实现纳米量级稳定厚度的切削.SEM真空样品室为纳米切削实验提供了恒温、隔震的条件.

图4 纳米切削实验装置Fig.4 Experimental setup for nanometric cutting

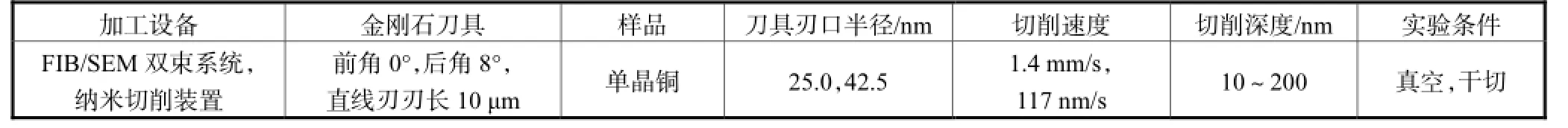

实验研究了不同切深对切屑形态的影响以及刃口半径和切削速度对切屑变形系数的影响.实验设计参数如表1所示.进行了3次重复性实验,取其平均值.

表1 纳米切削实验设计参数Tab.1 Parameters of nanometric cutting experiments

3 实验结果与讨论

3.1 切屑形态分析

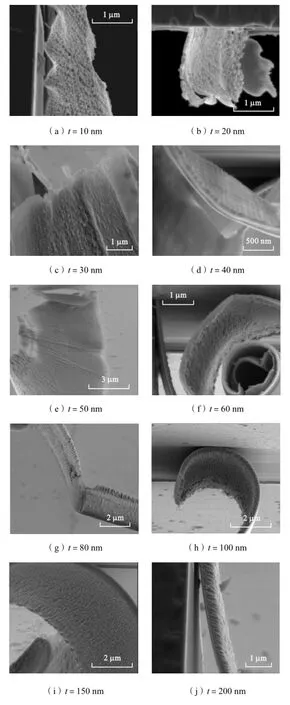

基于SEM的原位纳米切削实验的优势在于它能够实现切削过程的在线观测,并能够对切屑形貌进行原位测量,省去超精密车床实验中的搜集纳米尺度切屑的步骤,避免对切屑带来额外的损伤.图5为切深10~200,nm所获得的单晶铜切屑形态SEM图.实验所使用的刀具刃口半径为42.5,nm,切削速度为1.4,mm/s.

从图5可以看出,当切深小于等于40,nm(图5(a)~5(d))时,切屑沿着前刀面以推挤的方式被去除,与前刀面摩擦的一面很光滑,而另外一面呈现不规则的褶皱形貌.这是由于切屑受前刀面的挤压作用形成的.当切深为50~100,nm(图5(e)~5(g))时,切屑呈现与传统切削类似的剪切带,但又存在着一定的不规则褶皱形态,处于纳米切削与传统切削的过渡阶段.而当切深逐渐增加到100,nm及其以上(图5(h)~5(j))时,切屑中产生明显的剪切滑移带,说明此时材料的去除是由于金刚石刀具与材料之间的剪切作用形成的,被去除材料晶粒被拉长,形成了经典卡片模型的切屑[19].

3.2 纳米尺度切屑变形系数分析

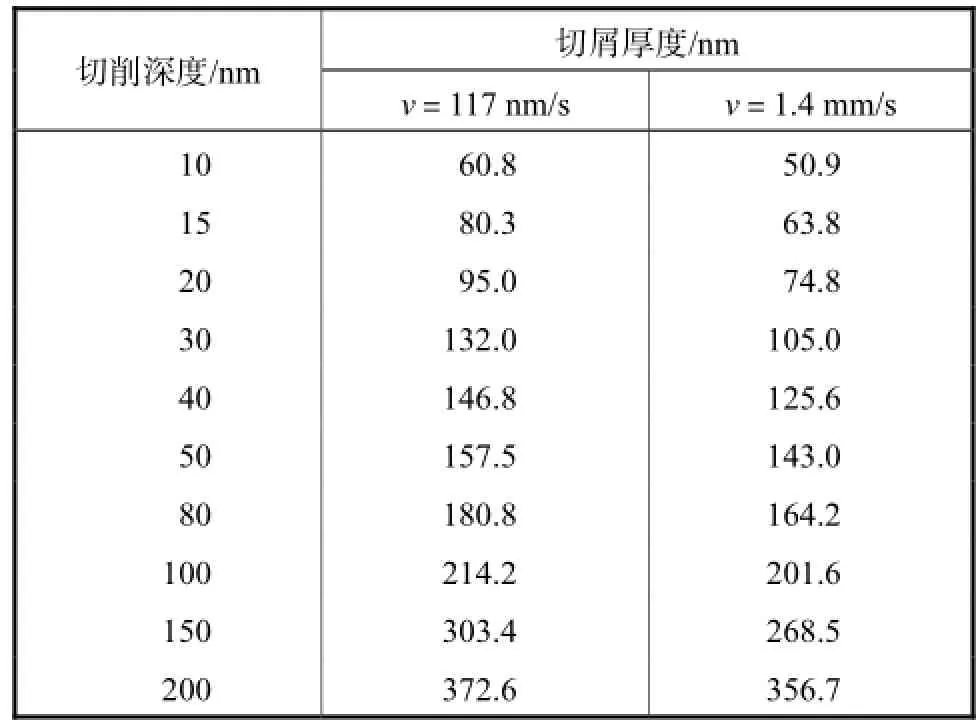

表2为单晶铜材料在不同切削速度、不同切深时的切屑厚度测量结果.为表示切削变形程度,将结果转化为切屑变形系数与切深的关系,如图6所示.实验所用单晶金刚石刀具刃口半径为42.5,nm.由变形系数曲线可以看出,随着切削深度的减小,切屑变形系数呈增大的趋势,并且当切深小于40~50,nm时,这种增大趋势更为明显.该切深与刀具刃口半径大小相当.分析发现,由于纳米尺度刃口效应的影响,在切深小于刃口半径时,切削过程中实际上是负前角切削,切深越小,负前角越大.大负前角造成了更明显的刀具与材料之间的挤压耕犁作用,而不是剪切,从而增大了材料的变形.随着切深的增大,变形系数逐渐减小.当切深超过刃口半径时,材料变形系数变化较小,刃口效应逐渐减弱,材料与刀具的挤压作用没有大负前角切削时那样明显.

图5 不同切深下单晶铜的切屑形态Fig.5 Chips morphology of single crystal copper under different depths of cut

此外,实验结果发现切削速度对切屑变形系数有一定的影响.当切削速度较快时,温度较高,切屑和前刀面之间的摩擦减小,进而造成前刀面对切屑的运动约束减小,产生更薄的切屑,从而导致切屑变形系数较小.

表2 不同切削速度、不同切深时的切屑厚度Tab.2Chips thickness of different cutting speeds and different depths of cut

图6 不同切削深度下的切屑变形系数Fig.6Chips deformation coefficient with different depths of cut

上文提到切屑变形系数在切深为刀具刃口半径值附近时,呈现一个变化趋势的拐点.为了研究刀具刃口半径的尺寸效应对切屑变形系数的影响,采用不同刃口半径的刀具进行切削实验.表3和图7所示为不同金刚石刀具刃口半径、不同切削深度时所测得的切屑厚度值与切屑变形系数.从实验结果可以得出,在切削深度小于80,nm时,刃口半径越大,切屑变形系数越大,这是因为刃口半径较大时增大了实际切削的负前角.而切深超过80,nm后,刀具刃口半径相对切深较小,尺寸效应不明显,导致切屑变形系数相近.而且,同图6的规律一样,当切深在刃口半径附近时,曲线斜率变化明显增大,因此,可推断出切屑变形系数与刃口半径有关.

表3 不同刃口半径、不同切深时的切屑厚度Tab.3 Chips thickness of different edge radius and different depths of cut

图7 不同刃口半径下切屑变形系数Fig.7 Chips deformation coefficient with different edge radius

4 结 语

本文开展了纳米尺度切削实验研究,利用纳米切削装置在SEM高真空环境下进行了单晶铜的原位纳米切削实验.利用聚焦离子束制备的刃口半径为25.0,nm和42.5,nm的金刚石刀具,实验研究了切深在10~200,nm范围内的单晶铜切屑形态.研究切屑变形系数发现,随着切深的减小,切屑变形系数明显增大,尤其切深达到刃口半径以下时,尺寸效应导致切屑变形更为明显.切削速度对切屑变形系数有影响,速度越快,切屑变形系数越小.

[1] Fang F Z,Venkatesh V C. Diamond cutting of silicon with nanometric finish[J]. CIRP Annals-Manufacturing Technology,1998,47(1):45-49.

[2] Fang F Z,Wu H,Zhou W,et al. A study on mechanism of nano-cutting single crystal silicon[J]. Journal of Materials Processing Technology,2007,184(1):407-410.

[3] Fang F Z,Zhang G X. An experimental study of edge radius effect on cutting single crystal silicon [J]. The International Journal of Advanced Manufacturing Technology,2003,22(9/10):703-707.

[4] Lai M,Zhang X D,Fang F Z. Study on critical rake angle in nanometric cutting [J]. Applied Physics A:Materials Science and Processing,2012,108(4):809-818.

[5] Mamalis A G,Horvath M,Branis A S,et al. Finite element simulation of chip formation in orthogonal metal cutting[J]. Journal of Materials Processing Technology,2001,110(1):19-27.

[6] Kim C J,Mayor R,Ni J. Molecular dynamics simulations of plastic material deformation in machining with a round cutting edge[J]. International Journal of Precision Engineering and Manufacturing,2012,13(8):1303-1309.

[7] Xie J Q,Bayoumi A E,Zbib H M. FEA modeling and simulation of shear localized chip formation in metal cutting [J]. International Journal of Machine Tools and Manufacture,1998,38(9):1067-1087.

[8] Gao W,Hocken R J,Patten J A,et al. Construction and testing of a nanomachining instrument [J]. Precision Engineering,2000,24(4):320-328.

[9] Yuan Z J,Zhou M,Dong S. Effect of diamond tool sharpness on minimum cutting thickness and cutting surface integrity in ultraprecision machining [J]. Journal of Materials Processing Technology,1996,62(4):327-330.

[10] Lee S H. Analysis of ductile mode and brittle transition of AFM nanomachining of silicon [J]. International Journal of Machine Tools and Manufacture,2012,61:71-79.

[11] 徐飞飞,张效栋,房丰洲. 金刚石刀具单点切削单晶硅加工表面特性[J]. 纳米技术与精密工程,2013,11(6):485-491. Xu Feifei,Zhang Xiaodong,Fang Fengzhou. Characterization of single point diamond machined singlecrystal silicon[J]. Nanotechnology and Precision Engineering,2013,11(6):485-491(in Chinese).

[12] Astakhov V P,Shvets S. The assessment of plastic deformation in metal cutting[J]. Journal of Materials Processing Technology,2004,146(2):193-202.

[13] Ng C K,Melkote S N,Rahman M,et al. Experimen-tal study of micro-and nano-scale cutting of aluminum 7075-T6[J]. International Journal of Machine Tools and Manufacture,2006,46:929-936.

[14] Simoneau A,Ng E,Elbestawi M A. Chip formation during microscale cutting of a medium carbon steel[J]. International Journal of Machine Tools and Manufacture,2006,46(5):467-481.

[15] 周 军. 铝合金7050-T7451微切削加工机理及表面完整性研究[D]. 济南:山东大学机械工程学院,2010. Zhou Jun. Research on Mechanism and Surface Integrity for Micro Cutting Al7050-T7451 Alloy[D]. Jinan:School of Mechanical Engineering,Shandong University,2010(in Chinese).

[16] Gao D,Hao Z P,Han R D,et al. Study of cutting deformation in machining nickel-based alloy Inconel 718[J]. International Journal of Machine Tools and Manufacture,2011,51(6):520-527.

[17] 刘 冰,徐宗伟,兀 伟,等. 基于SEM纳米切削装置的设计与实验[J]. 天津大学学报:自然科学与工程技术版,2015,48(1):56-61. Liu Bing,Xu Zongwei,Wu Wei,et al. Design and experiment on SEM based nanometric cutting device[J]. Journal of Tianjin University:Science and Technology,2015,48(1):56-61(in Chinese).

[18] Xu Z W,Fang F Z,Zhang S J. Fabrication of micro DOE using micro tools shaped with focused ion beam [J]. Optics Express,2010,18(8):8025-8032.

[19] Mallock A. The action of cutting tools[J]. Proceedings of the Royal Society of London,1881,33(216/217/218/ 219):127-139.

(责任编辑:赵艳静)

Experimental Study on In-Situ Nanometric Cutting Based on SEM

Liu Bing1,2,Xu Zongwei2,Fang Fengzhou1,2,Zhao Bing2

(1. School of Mechanical Engineering,Tianjin University,Tianjin 300072,China;2. State Key Laboratory of Precision Measuring Technology and Instruments,Tianjin University,Tianjin 300072,China)

The in-situ nanometric cutting experiments on single crystal copper were carried out with online observation,using a nanometric cutting device under SEM chamber. The chips morphology and removal mechanism of different depths of cut from 10,nm to 200,nm were analyzed. The influencesof the tool edge radius and cutting speed on chip deformation coefficient were studied. The results indicate that the chip deformation coefficient increases with the decreases of the depth of cut,especially when the depth of cut less than the tool edge radius. Moreover,the edge radius and cutting speed also have important effects on chip deformation coefficient. The larger the edge radius,the larger the chip deformation coefficient,and the faster the cutting speed,the smaller the chip deformation coefficient. Keywords:nanometric cutting;scanning electron microscope;chips;deformation coefficient;edge radius

TH122;TH69;TH162+.1

A

0493-2137(2015)11-1035-06

10.11784/tdxbz201501067

2015-01-23;

2015-02-10.

国家重点基础研究发展计划(973计划)资助项目(2011CB706703);国家自然科学基金资助项目(51275559).

刘 冰(1985— ),男,博士研究生,13920809662@163.com.

徐宗伟,zongweixu@163.com.

时间:2015-03-12. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.n.20150312.1449.005.html.