基于剪切增稠液的高速钢铣刀刃口修整*

2021-11-06王明海张静波龙志凯慈言海

王明海, 张静波, 龙志凯, 王 奔, 刘 标, 慈言海

(1.沈阳航空航天大学 机电工程学院, 沈阳 110136)(2.沈阳飞机工业集团有限公司, 沈阳 110850)(3.空军驻沈阳地区第一军事代表室, 沈阳 110083)

新生产出来的刀具刃口有微裂纹、缺口等微观几何缺陷,不仅降低刀具的表面质量和刃口强度,而且在切削过程中容易扩展和延伸,导致刀具的磨损和破损,缩短刀具的使用寿命,降低被加工工件的表面质量[1]。刀具修整是通过一定的方法对刀具进行打磨,可有效去除刃口的微观几何缺陷,减少刃口损伤,增加刃口强度,提高刀具质量,从而延长刀具的使用寿命。常用的方法有磨粒喷射加工、毛刷加工和拖曳式抛光等,其他方法包括磨粒流加工、磨削加工、电火花加工、激光加工和电化学加工等[2]。本试验采用剪切增稠抛光液(shear thickening fluid, STF)进行铣刀刃口的修整,属于磨粒流加工方法的一种。

剪切增稠液是一种特殊的非牛顿流体,当剪切速率超过其临界值时,体系的黏度会迅速增大,呈现类似固体的性质[3]。近年来,STF应用于精密抛光、刀具修整等各个领域。在精密抛光领域,李敏等[4]通过STF抛光液实现了对单晶硅片的高效精密抛光。NGUYEN等[5]通过STF抛光液提高了合金钢齿轮的表面质量。ZHU等[6]提出了一种新型非牛顿内孔抛光工艺,并通过建模和试验证明其具有良好的抛光性能。在刀具修整领域,LYU等[7-8]研究了剪切增稠液的抛光速度、磨料浓度、磨料粒度和夹具倾角对复杂形状硬质合金刀具质量的影响,并提出一种毛刷辅助剪切增稠抛光方法,提高了复杂硬质合金切削刃表面粗糙度的一致性。SPAN等[9]研究了淀粉基非牛顿流体在表面精加工和刃口珩磨上的应用。CHEN等[10]进一步研究了淀粉基非牛顿流体在非对称刃口和梯度微观几何边缘上的应用。

虽然剪切增稠流体体系在刀具修整领域已有广泛研究,但是在高速钢铣刀的切削刃修整方面尚有待深入研究。试验探究不同粒度磨料的STF抛光液对高速钢铣刀刃口修整的影响,分析刃口半径和切削刃形貌的变化规律,并探讨刀具在修整过程中的材料去除机理。

1 STF抛光液的制备

1.1 材料

STF抛光液制备材料包括SiO2微粒、聚乙二醇和碳化硅磨粒。SiO2微粒的原生粒径为12 nm,由气相沉积法制备;聚乙二醇的型号为PEG200,平均相对分子质量为200;a组、b组和c组碳化硅磨粒基本粒径分别约为13.0、3.4、1.6 μm。

1.2 制备工艺

STF抛光液中碳化硅质量分数为20%,二氧化硅的质量分数为30%,其余为PEG200。制备过程中,使用磁力搅拌、超声振动和机械搅拌的方法促进SiO2微粒的分散。

1.3 磨料分散情况

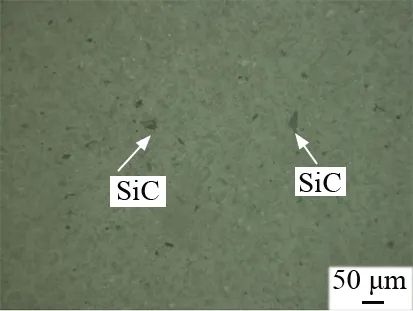

图1是显微镜观测的a组碳化硅在STF中的分散情况。可以看出,碳化硅磨料能够均匀分散于STF中。

图1 碳化硅在STF中的分散

2 STF修整铣刀的原理

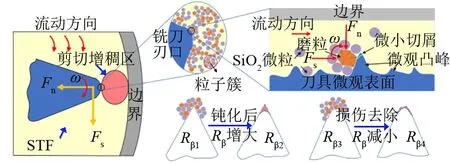

图2是STF修整铣刀的原理图。从图2可以看出:当铣刀高速转动时,由于剪切力的作用,STF抛光液会在刃口边缘产生剪切增稠效应,黏度迅速增大。于是在刃口与边界之间形成剪切增稠区,微观表现为大量含有磨粒的粒子簇聚集在刃口与边界之间,形成类似固体的磨具。

图2 STF修整铣刀原理图

在与STF流动方向相同的剪应力Fs和沿边界作用于刃口方向的法应力Fn的共同作用下,粒子簇包裹的磨粒通过在刃口表面不断地碰撞、划擦、滚动,从而去除刃口尖锐棱角、毛刺、损伤,实现刀具修整的目的。刃口修整是刃口钝化与刃口损伤去除同时进行的过程。刀具钝化使刃口半径变大,如图2中Rβ1增大为Rβ2的过程;损伤去除使刃口半径变小,如图2中的Rβ3减小为Rβ4的过程。刃口半径通过这2个过程的不断修整,最终由于刃口损伤被去除而趋于稳定。通过修整,有效地减少铣刀刃口表面的微观几何缺陷和残余应力,增大刃口强度,从而延长刀具的使用寿命。

3 试验

3.1 试验条件

高速钢刀具的修整试验系统由立式加工中心、刀具和装有STF抛光液的钢制容器组成。刀具修整试验装置如图3所示。刀具采用直径为14 mm的高速钢平头立铣刀。

图3 试验装置图

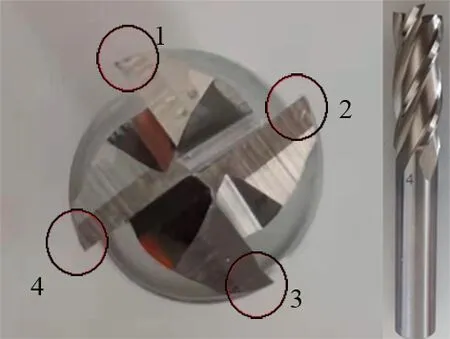

试验前,对铣刀各个刃做标记,记作1、2、3、4,如图4所示。

图4 高速钢平头立铣刀

3.2 试验设计

试验时,在容器内装满STF抛光液,主轴转速为5 000 r/min。每次试验时间为5 min,共做4次,试验后测量并记录铣刀每个刃的刃口半径,并用显微镜观测铣刀前刀面、后刀面以及刃口形貌。

为验证STF抛光液对高速钢刀具刃口的修整的效果,还设计了1组拖拽式钝化机对高速钢刀具刃口的修整试验,磨料主要由碳化硅、核桃粉等组成。

4 结果及分析

4.1 刃口半径

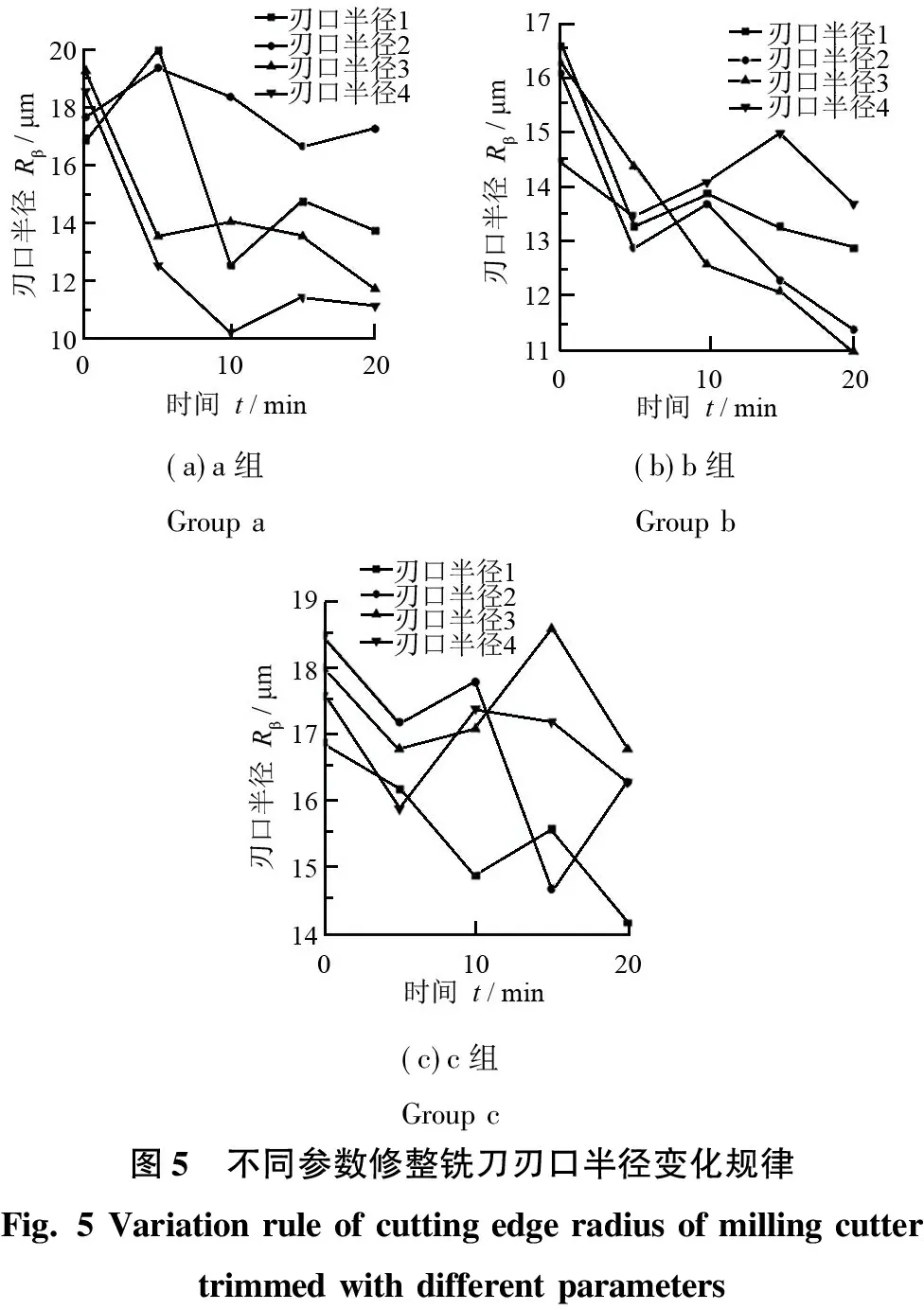

不同参数的修整铣刀刃口半径试验结果如图5所示,采用不同尺寸碳化硅配制的STF抛光液修整后的刃口半径变化规律分别为图5a、图5b、图5c。

a a组Groupa b b组Groupb c c组Groupc图5 不同参数修整铣刀刃口半径变化规律Fig.5Variationruleofcuttingedgeradiusofmillingcuttertrimmedwithdifferentparameters

从图5可以看出:修整20 min后,铣刀刃口半径与修整前相比都有了不同程度的减小,但是减小程度存在很大差异。如图5a所示,刃口半径3由19.3 μm减小为11.8 μm,修整后减小了7.5 μm;同组刃口半径2由17.7 μm减小为17.3 μm,修整后仅减小0.4 μm。这是由不同切削刃初始状态的差异性造成的:对于初始刃口较为完好的切削刃,修整后刃口半径减小的程度较小;而对于初始刃口存在损伤的切削刃,修整后损伤去除,刃口半径减小的程度较大。

在修整过程中,不同参数修整的铣刀刃口半径均有增大的情况:如图5a所示,在5 min时,刃口半径1和刃口半径2增大;如图5b所示,在10 min时,刃口半径1、2、4均增大;如图5c所示,在5~15 min时,4个刃口半径均有增大的区间。这是因为,在高速钢刀具的加工过程中,刃口难以避免加工时的刃口损伤。刃口修整是刃口损伤去除与刃口钝化同时进行的过程。刃口损伤去除导致刃口半径变小,刃口钝化导致刃口半径变大。刃口半径通过这2个过程的不断修整,最终由于刃口损伤被去除而趋于稳定。

采用拖拽式钝化机修整后的刃口半径变化规律如图6所示。

图6 拖拽式钝化机修整后的刃口半径变化规律

从图6可以看出:拖拽式钝化机修整高速钢铣刀的最佳修整时间为15 min。此时,观测到各个刃口质量较好,而且4个刃口具有较好的一致性。修整20 min后,容易出现刃口修整过度,如刃口半径2仅为7.3 μm。尽管该处刃口被修整后质量较好,但由于其刃口半径过小,在切削加工时,很容易造成刀具磨损。

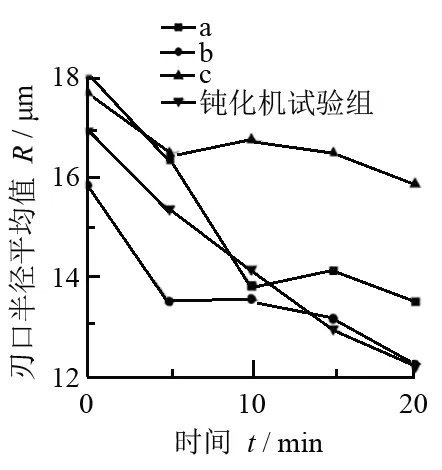

由于不同切削刃初始状态存在差异性,且铣刀4个刃口半径不均匀,每把铣刀刃口的半径取平均值,绘制折线图,不同参数铣刀刃口平均半径修整试验结果如图7所示。

图7 不同参数下的铣刀刃口平均半径变化

从图7可以看出:随着修整时间的增加,铣刀刃口平均半径均呈减小趋势。对于钝化机试验组,随着修整时间的增加,刃口半径快速减小,各时间段减小趋势基本一致。这是因为,钝化机试验组是通过机械运动带动固体磨料与刀具刃口进行碰撞摩擦而修整的,这种方式对刃口的修整较为强烈,效率较高,但切削刃质量难以保证。对于a、b和c试验组,刃口半径减小趋势都是先快速减小,然后趋于平缓,这体现了STF抛光液柔性抛光的特点。当铣刀刃口处的大部分损伤被去除后,STF抛光液开始对铣刀刃口进行细微修整。这种由流体包裹磨料实现对刀具材料的去除的方式,与直接利用固体磨料去除方式比,对刀具形状的适应性更强,修整后的切削刃质量较好。经修整,铣刀刃口平均半径在12.0~16.0 μm范围之内。

试验前后,STF试验组铣刀刃口平均半径变化如表1所示。从表1可以看出:虽然各组铣刀初始刃口平均半径不同,但是不同粒度碳化硅修整的铣刀刃口钝圆半径变化量存在一定规律。a组碳化硅STF试验组刃口半径变化量为4.6 μm,b组碳化硅STF试验组刃口半径变化量为3.6 μm,c组碳化硅STF试验组刃口半径变化量为1.9 μm。由此可以分析出:不同粒度磨粒的修整效率不同。相同修整时间内,磨粒的粒度尺寸越大,铣刀刃口半径变化越明显。

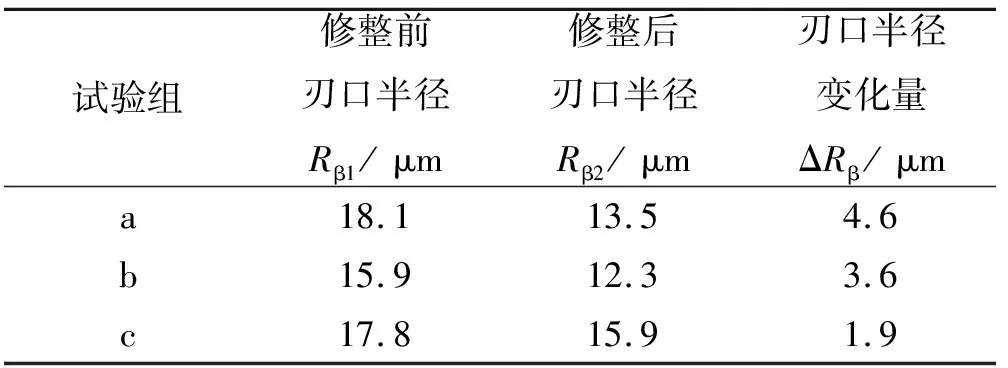

表 1 STF试验组铣刀刃口平均半径变化

4.2 铣刀切削刃形貌

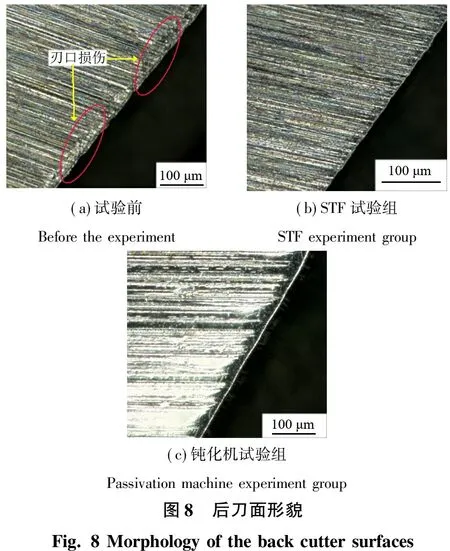

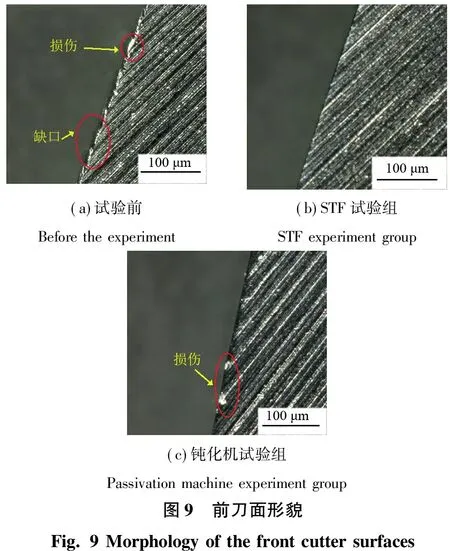

通过显微镜对试验前铣刀前刀面、后刀面以及刃口放大观察,可以看到很多微观缺陷,例如后刀面损伤、刃口损伤、缺口等微观几何缺陷。试验前后铣刀切削刃形貌对比图,如图8、图9、图10所示。其中,STF试验组切削刃形貌以a组碳化硅STF为例。

图8为试验前后铣刀后刀面形貌。通过图8发现:试验前后,STF试验组和钝化机试验组后刀面表面的磨削痕迹无明显变化。经过2种方式的修整,刀具刃口边缘的损伤被修整,切削刃处变得光滑平整。从图8还可以看出:STF试验组的效果相对较好。从力学角度分析,STF试验组是通过流体包裹磨料,利用粒子间摩擦力去除刃口表面损伤,这种柔性修整方式保证刃口处与后刀面有良好的过渡,后刀面表面的磨削痕迹没有发生改变,而钝化机试验组是通过机械运动带动固体磨料与刀具刃口的碰撞摩擦,对刃口的修整较为强烈,导致刃口处的损伤虽被修整,但刃口处与后刀面的过渡性明显差于STF试验组的。

图9为试验前后铣刀前刀面形貌。通过图9发现:STF试验组和钝化机试验组前刀面表面的磨削痕迹,试验前后无明显变化。从图9还可以看出:刃口处试验前有缺口、毛刺微观几何缺陷,经过修整,STF试验组大大改善刃口形貌,钝化机试验组也对铣刀刃口处的缺口有一定修整作用,但效果不如STF试验组的。这是因为,固体磨料在高速运动时,也会在一定程度上对刃口造成损伤。

a 试验前Beforetheexperiment b STF试验组STFexperimentgroup c 钝化机试验组Passivationmachineexperimentgroup图8 后刀面形貌Fig.8Morphologyofthebackcuttersurfaces

a 试验前Beforetheexperiment b STF试验组STFexperimentgroup c 钝化机试验组Passivationmachineexperimentgroup图9 前刀面形貌Fig.9Morphologyofthefrontcuttersurfaces

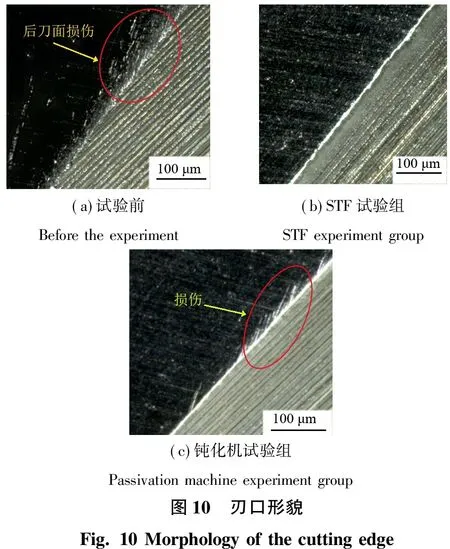

图10为试验前后铣刀刃口形貌。通过图10可以发现:试验前,由砂轮磨削过的新刀刃口处的损伤比较严重,经过STF试验组的修整后,表面损伤被去除,得到了较为光滑平整的切削刃带;钝化机试验组修整后,刃口还会有一些轻微损伤。这是因为,在高速运动时,固体磨料会在一定程度上对刃口造成损伤,但与试验前比也有了较大改善。因此,这也能突显STF修整的优势,由流体包裹磨料实现对刀具材料的去除,与直接利用固体磨料去除方式比,前者对刀具形状的适应性更强,损伤更小。

a 试验前Beforetheexperiment b STF试验组STFexperimentgroup c 钝化机试验组Passivationmachineexperimentgroup图10 刃口形貌Fig.10Morphologyofthecuttingedge

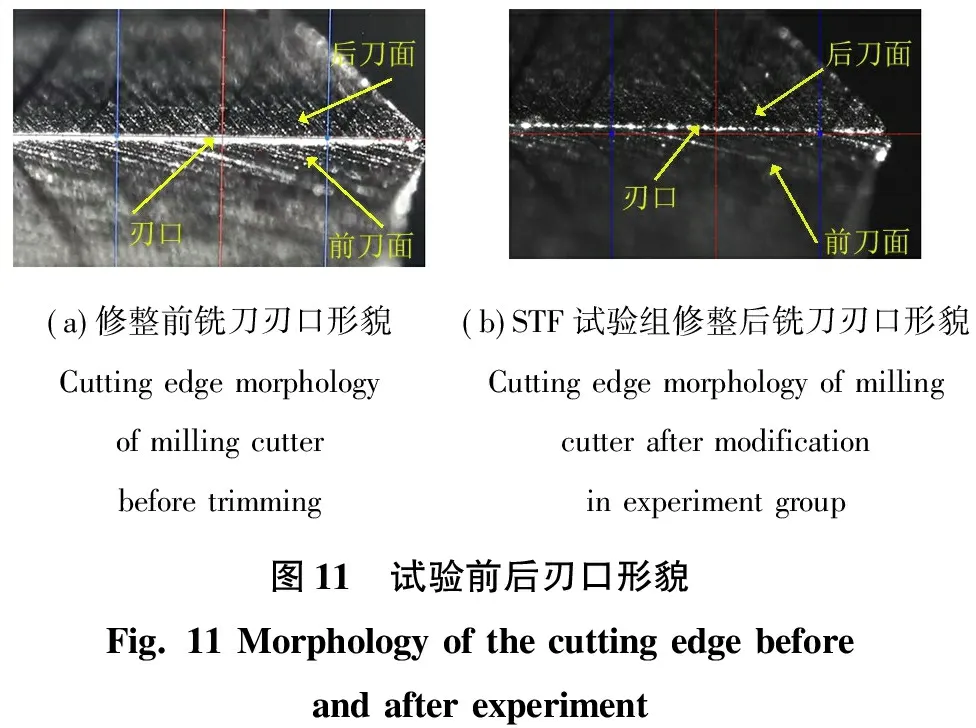

通过Zoller刀具角度测量仪对试验前后的刃口进行拍摄,刃口形貌如图11所示。其中,图11a是修整前铣刀刃口,图11b是STF试验组修整后铣刀刃口。从图11可以看出,修整后切削刃刃带明显变窄。测量结果表明,该刃口半径由19.3 μm变为11.8 μm,刃口半径明显减小,与观察结果一致。

a 修整前铣刀刃口形貌Cuttingedgemorphologyofmillingcutterbeforetrimming b STF试验组修整后铣刀刃口形貌Cuttingedgemorphologyofmillingcutteraftermodificationinexperimentgroup图11 试验前后刃口形貌Fig.11Morphologyofthecuttingedgebeforeandafterexperiment

5 结论

(1)修整后,铣刀刃口半径减小,但由于不同切削刃初始状态不同,刃口半径减小的程度不同,最大变化量为7.5 μm,最小变化量为0.4 μm。

(2)磨料粒度尺寸对修整效果有一定的影响,粒度尺寸越大,铣刀刃口半径变化越明显。a组、b组和c组碳化硅STF试验组修整后,刃口平均半径分别减小4.6、3.6和1.9 μm。由此可以看出: 在相同时间内,粒度最大的a组碳化硅STF试验组的铣刀刃口半径变化最明显。

(3)修整试验只是针对铣刀刃口进行修整,铣刀的前、后刀面无明显变化,磨削痕迹并没有去除。