膜片上薄膜体声波谐振器型微加速度计

2015-06-05何婉婧李君儒黄振华

高 杨,何婉婧,,李君儒,,黄振华,,蔡 洵

(1. 中国工程物理研究院 电子工程研究所,四川 绵阳 621010;2. 西南科技大学 信息工程学院,四川 绵阳 621999;3. 重庆大学 新型微纳器件与系统技术国防重点学科实验室,重庆 400044;4. 重庆大学 光电技术及系统教育部重点实验室,重庆 400044)

膜片上薄膜体声波谐振器型微加速度计

高 杨1,何婉婧1,2,李君儒2,3,黄振华2,4,蔡 洵2

(1. 中国工程物理研究院 电子工程研究所,四川 绵阳 621010;2. 西南科技大学 信息工程学院,四川 绵阳 621999;3. 重庆大学 新型微纳器件与系统技术国防重点学科实验室,重庆 400044;4. 重庆大学 光电技术及系统教育部重点实验室,重庆 400044)

针对“FBAR(薄膜体声波谐振器)-梁”结构悬臂梁厚度不足、“嵌入式FBAR”结构微加工工艺复杂的缺点,提出了新型“膜片上FBAR (FBAR-on-diaphragm)”结构的微加速度计。其弹性膜片由氧化硅/氮化硅复合薄膜构成,既便于实现与硅微检测质量和FBAR的IC兼容集成加工,也利于改善微加速度计的灵敏度和温度稳定性。对由氧化硅/氮化硅双层复合膜片-硅检测质量惯性力敏结构和氮化铝FBAR检测元件集成的膜片上FBAR型微加速度计进行了初步的性能分析,验证了该结构的可行性。通过有限元模态分析和静力学仿真得出惯性加速度作用下膜片上FBAR结构的固有频率和弹性膜片上的应力分布;选取计算所得的最大应力作为FBAR中压电薄膜的应力载荷,结合依据第一性原理计算得到的纤锌矿氮化铝的弹性系数-应力关系,粗略估计了惯性加速度作用下氮化铝薄膜弹性系数的最大变化量;采用射频仿真软件,通过改变惯性加速度作用下弹性常数所对应的纵波声速,对比空载和不同惯性加速度作用下加速度计的谐振频率,得到加速度计的频率偏移特性和灵敏度。进一步分析仿真结果还发现:氧化硅/氮化硅膜片的一阶固有频率与高阶频率相隔较远,交叉耦合小;惯性加速度作用下,谐振频率向高频偏移,灵敏度约为数kHz/g,其加速度-谐振频率偏移特性曲线具有良好的线性。

微电子机械系统;薄膜体声波谐振器;微加速度计;灵敏度

FBAR(薄膜体声波谐振器,film bulk acoustic-wave resonator)微加速度计是一种基于FBAR应力-谐振频率偏移特性的新型谐振式微加速度计,具有高灵敏度(Δf / gn在100 kHz/g量级[1])、高稳定性(FBAR的温度稳定性[2]可达±10-5)、IC工艺兼容等优点,有望满足惯性导航与制导、重力测量、油气探测、振动监测等关键应用的需求。其工作原理是:惯性力作用于检测质量,带动支撑检测质量的悬臂梁变形,使得集成在悬臂梁上的FBAR产生应力,导致FBAR谐振频率偏移;利用适当的射频电路或矢量网络分析仪[1]测量FBAR的谐振频率偏移,实现惯性加速度的读出或测量。

文献[1]提出了两种FBAR微加速度计表头结构:FBAR-梁(FBAR-beam)结构和嵌入式FBAR(embedded-FBAR)结构。嵌入式FBAR结构的微加工工艺较为复杂。对于FBAR-梁结构,兼顾性能和工艺性的设计会导致悬臂梁厚度不足,无法获得较大的量程。为了解决这一问题,提出了一种新颖的FBAR(FBAR-ondiaphragm)型微加速度计;由SiO2/Si3N4双层复合薄膜构成弹性膜片,既便于实现与硅微检测质量和FBAR的IC兼容集成加工,也利于改善微加速度计的灵敏度和温度稳定性。

通过有限元分析计算了SiO2/Si3N4膜片上FBAR结构的机械灵敏度和工作频率,验证了该结构的可行性。针对SiO2/Si3N4两层复合膜片与Al(顶电极)/AlN (压电层)/Pt(底电极)三层堆叠的FBAR构成的力-声-电多物理场耦合的集成化惯性力敏结构,建立了五层复合FBAR的Mason模型等效电路,用于分析其阻抗特性。结合纤锌矿AlN(氮化铝)薄膜的应力-弹性系数关系的第一性原理计算结果,提出了一种粗略估计膜片上FBAR型微加速度计灵敏度的方法。

1 原 理

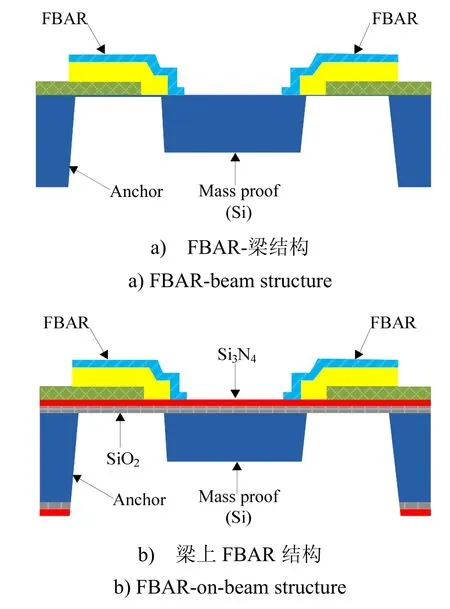

FBAR-梁结构的微加速度计[1]主要特点是FBAR既作为检测元件,也是微加速度计的悬臂梁,如图1(a)所示。其工作原理是检测质量将惯性加速度信号转换为作用于FBAR叠层结构中压电层的应力,而FBAR作为应力调谐的电声谐振器,其谐振频率将随压电层的应力作用而发生偏移[3]。

由于FBAR-梁结构的微加速度计悬臂梁厚度不足,无法获得较大的量程。在此基础上提出了添加FBAR支撑层的设想,添加的FBAR支撑层同时作为微加速度计的悬臂梁,这种FBAR微加速度计的表头结构可以称为“梁上FBAR(FBAR-on-beam)结构”。

该结构主要由两部分组成,第一部分是作为惯性力敏结构的检测质量-悬臂梁,检测质量将惯性加速度信号转换为梁上的应力,再通过梁与FBAR的机械耦合,转换为作用于FBAR叠层结构中压电层的应力。第二部分是作为检测元件的FBAR,其谐振频率将随压电层的应力作用而发生偏移。

图1(a)中的FBAR-梁结构,采用Si DRIE(Deep Reactive Ion Etching,深反应离子刻蚀)制备背腔。DRIE刻蚀后背腔后残留的Si材料对FBAR的谐振特性有很大的影响,当Si的厚度大于1 μm时,FBAR会寄生多个谐振模式[3]。采用射频仿真软件ADS分析,得到残留Si厚度为10 μm时FBAR的阻抗特性曲线,如图2(a)所示,存在多个寄生的谐振模式。故DRIE制备背腔时,必须完全去除FBAR背腔的Si。如果在梁上FBAR结构的微加速度计表头中采用Si作为悬臂梁,则需要对Si梁背面、FBAR谐振区下方的Si进行二次套刻,以确保FBAR的背腔没有残留的Si,这会显著增加器件的微加工工艺难度。

Si3N4具有高致密性、高介电常数、高绝缘强度等优良的物理性能及抗疲劳强度高、抗折断能力强等优良的机械性能,且较薄的Si3N4不会对FBAR谐振频率产生影响[3]。因此,采用Si3N4制作梁上FBAR结构的微加速度计的悬臂梁是可行的。但是,由于工艺条件的限制,硅片上生长的低应力Si3N4薄膜不可能太厚,如厚度只能达到500 nm,在背面Si DRIE时极易被过刻蚀损伤。因此,Si3N4单层支撑结构在工艺上是难以实现的。

图1 FBAR微加速度计原理示意图Fig.1 Schematic of FBAR micro-accelerometer

由于SiO2在Si DRIE工艺中具有自停止性,且对FBAR有温度补偿提高温度稳定性的作用[4],因此采用SiO2/Si3N4双层复合膜作为FBAR支撑层。在梁上FBAR结构的微加速度计表头中,该SiO2/Si3N4复合层也是悬臂梁的结构层,如图1(b)所示。同时,较薄的SiO2/Si3N4复合层不会影响FBAR的阻抗特性。采用ADS仿真分析500 nm厚Si3N4与500 nm厚SiO2双层复合膜支撑的FBAR,得到其阻抗特性曲线,如图2(b)所示,与图2(a)对比可知没有出现寄生的谐振模式。然而,由于工艺条件的限制,硅片上生长的低应力SiO2薄膜同样不可能太厚,如厚度只能达到500 nm,难以提高加速度计的量程。此外,制备这种梁上FBAR结构时,悬臂梁及梁上FBAR的加工同样需要精确对准,器件的可制造性并非得到根本改善。

最终的解决方法是用弹性膜片替代悬臂梁,弹性膜片的材料为SiO2/Si3N4双层复合薄膜,由此提出了“膜片上FBAR(FBAR-on-diaphragm)型微加速度计”的新方案。由于SiO2/Si3N4双层复合薄膜的圆膜片可以直接制作在硅片上,且与圆柱体检测质量是同心的轴对称结构,与梁上FBAR结构的微加速度计相比,不用单独对SiO2和Si3N4进行刻蚀,制备工艺得以大大简化,且具有结构皮实、固有频率高等优点。

图2 不同材料悬臂梁的FBAR的阻抗特性曲线Fig.2 FBAR impedance characteristic curve with different cantilever beam materials

2 设计、分析与验证

首先,对FBAR微加速度计表头的惯性力敏结构进行设计,采用SiO2/Si3N4膜片上FBAR结构,通过ANSYS仿真分析了SiO2/Si3N4膜片-Si检测质量结构的灵敏度与固有频率,验证了惯性力敏结构的可行性;其次,对FBAR微加速度计表头的检测元件FBAR进行设计,将SiO2/Si3N4双层复合膜片视为基本的三层堆叠FBAR的支撑层,采用Mason模型建立SiO2(支撑层1)/Si3N4(支撑层2)/Pt(底电极)/AlN(压电层)/Al(顶电极)五层复合FBAR的等效电路模型;通过高频电磁场仿真软件ADS,仿真分析了惯性加速度空载条件下FBAR的谐振频率,结合节3的分析,验证了膜片上FBAR型微加速度计表头用于惯性力检测的可行性。

2.1 膜片上FBAR结构设计

微加速度计的重要性能参数包括量程、灵敏度及固有频率。针对本文提出的SiO2/Si3N4圆膜片上FBAR结构,采用有限元静力学仿真得到惯性加速度空载和不同载荷下弹性膜片的应力分布,通过数据拟合得到SiO2/Si3N4圆膜片-Si检测质量结构的灵敏度;通过模态分析得到圆膜片-检测质量结构的前4阶固有频率与振型。FBAR-梁结构,FBAR的电气导线可以在SiO2/Si3N4电介质薄膜上直接布局布线并引出,不再受悬臂梁结构的制约;更为有利的是,SiO2/Si3N4圆膜片图形是依靠Si圆片背面DRIE刻蚀形成的,SiO2/Si3N4膜层无需图形化,不存在FBAR-梁结构中悬臂梁释放的需求,因此显著简化了器件的制备工艺。当固连在圆膜片背部的Si检测质量受到惯性力作用时,检测质量发生离面(off-plane)运动,在SiO2/Si3N4圆膜片上产生面内(in-plane)应力,使得集成在膜片上、工作于纵波模式FBAR中的AlN压电层同样承受面内应力,最终导致FBAR谐振频率发生应力致偏移。

2.1.1 结构灵敏度分析

一个SiO2/Si3N4圆膜膜片上FBAR结构设计实例如图3所示,SiO2/Si3N4圆膜片与Si检测质量为同心圆布局,4个FBAR在圆膜片上中心对称分布。由于将整个SiO2/Si3N4膜片作为FBAR的支撑层,相比

图3 一个圆膜片上FBAR结构实例的示意图Fig.3 Schematic of a FBAR-on-diaphragm structure

一个膜片上FBAR结构设计实例的结构参数如图3所示。对该实例进行静力学仿真分析,当100 g惯性加速度作用于Si检测质量时,沿Z轴方向的应力、位移分布结果如图4所示。

为了估计膜片上FBAR型微加速度计的谐振频率偏移量,选取弹性膜片上沿Z轴方向的最大应力作为FBAR中AlN压电层的应力载荷。在0~100 g的惯性加速度量程内,对SiO2/Si3N4膜片-Si检测质量进行结构静力学仿真,得到膜片沿Z轴方向的最大应力和位移,如表1所示。

图4 100 g惯性加速度作用于Si检测质量时,一个SiO2/Si3N4双层圆膜片结构实例的静力学仿真结果Fig.4 Static simulation results of a SiO2/Si3N4bilayer circular diaphragm, with 100 g inertial acceleration applied to the Si proof-mass

Si3N4的断裂强度为6.9~7.9 GPa[6],对照表1的最大应力值,膜片强度设计在安全范围内。采用Matlab拟合表1中的和惯性加速度-最大位移数据,得到如图5所示曲线,说明:该膜片设计实例在0~100 g的量程内有线性优良的惯性加速度-应力和惯性加速度-位移特性;SiO2/Si3N4膜片-Si检测质量的结构灵敏度约为4.39×10-2μm/g,沿Z轴方向的应力变化率约为0.084 MPa/g。

表1 0100 g惯性加速度量程下,SiO2/Si3N4双层圆膜片的最大应力和位移Tab.1 Maximum stress and displacement of SiO2/Si3N4bilayer circular diaphragm under inertial acceleration of 0100 g

图5 0~100 g惯性加速度量程下,SiO2/Si3N4双层圆膜片-Si检测质量的应力、位移特性Fig.5 Stress and displacement characteristics of the SiO2/Si3N4bilayer circular diaphragm-Si proof-mass, under inertial acceleration range of 0-100 g

2.1.2 结构模态分析

模态分析用来确定所设计结构的振动特性,使结构避免共振或以特定频率振动。工作模态之外的其它模态均为干扰运动,必须拉开它们与工作模态频率的差距,从而降低交叉耦合。采用有限元分析软件ANSYS对同一个SiO2/Si3N4圆膜片-Si检测质量实例进行模态分析,得到前四阶振型,如图6所示。其一阶模态为沿Z轴的平动,即FBAR微加速度计的工作模态。对应的模态频率如表2所示,一阶模态频率与二、三阶相去甚远,说明该结构的交叉耦合很小。

图6 SiO2/Si3N4双层圆膜片的前四阶模态振型Fig.6 First four orders’ modal shapes of a SiO2/Si3N4bilayer circular diaphragm

表2 SiO2/Si3N4双层圆膜片的前四阶模态频率Tab.2 First four orders’ modal frequencies of a SiO2/Si3N4 bilayer circular diaphragm

2.2 FBAR设计

对于SiO2(支撑层1)/Si3N4(支撑层2)/Pt(底电极)/AlN(压电层)/Al(顶电极)结构的五层复合FBAR,采用ADS软件构建FBAR各膜层的Mason模型等效电路模型,通过仿真分析得到五层复合FBAR在惯性加速度空载条件下的阻抗特性。

根据FBAR的压电层和普通声学层中的平面波传输特性,推导出FBAR阻抗特性的解析表达式[6]:

为了用RLC等效电路模型表示FBAR的阻抗特性,将式(1)形式变换为:

图7 纵向振动理想压电薄膜的Mason模型Fig.7 Mason model for ideal piezoelectric film in longitudinal vibration

FBAR的普通声学层中也存在沿厚度方向传播的纵波声波,可以用传输线理论描述,得到普通声学层的阻抗表达式:

式中:Z0为普通声学层的特征声阻抗,ZL为负载声阻抗,β为声学传输常数,l为普通声学层厚度。

FBAR普通声学层的Mason模型如图8所示,Zn、Zm为声学阻抗,Zin为输入阻抗。

根据图8,普通声学层的输入阻抗:

对比式(3)与式(4),得到:

综合图7和图8,得到如图9所示五层复合FBAR的Mason模型。由图9可知,要对SiO2/Si3N4膜片上FBAR实例进行电学分析,需要根据工艺和结构设计确定AlN压电层和四层普通声学层(SiO2支撑层、Si3N4支撑层、Pt底电极和Al顶电极)的材料与结构参数,如表3所示。FBAR谐振区的面积设定为300×150 μm2,如图3所示。

图8 普通声学层的Mason模型Fig.8 Mason model for ordinary acoustic layer

表3 五层复合FBAR的材料与几何参数Tab.3 Material and structural parameters of 5-layer composite FBAR

图9 五层复合FBAR的Mason模型Fig.9 Mason model for the 5-layer composite FBAR

至此,可以使用ADS软件建立五层复合FBAR实例的Mason模型。为改善谐振频率的计算精度,设定扫频范围为1.35 GHz到1.65 GHz。高频电路仿真得到惯性加速度空载条件下FBAR的阻抗特性曲线,如图10所示,m2标记FBAR串联谐振频率,m1标记FBAR的并联谐振频率,分别约为1.5093 GHz和1.5281 GHz。的a-Δf敏感特性曲线。

对于膜片上FBAR结构,FBAR集成在SiO2/Si3N4复合的弹性膜片上,其谐振频率随膜片所受应力变化而偏移的根本原因是FBAR中压电层在应力作用下发生了弹性、压电和介电特性的变化,进而改变了FBAR的声学和电磁学特性。

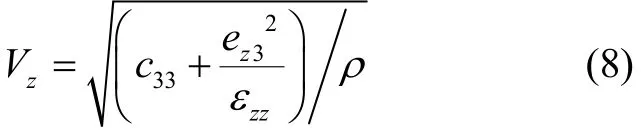

采用第一性原理计算方法已经能够以很高的精度计算纤锌矿结构AlN压电晶体薄膜的弹性常数与应力载荷的关系。式(7)为一个计算结果的拟合二项式[7]:

式中:P为纤锌矿结构AlN压电晶体薄膜所受的应力载荷,单位为GPa;c33为纤锌矿结构AlN压电晶体薄膜沿厚度方向(即FBAR的纵波模式工作方向)的拉压弹性常数。

式(7)说明,c33随应力的增大而增大。而FBAR的纵波声速又与弹性常数c33有关[3]:

图10 惯性加速度空载条件下FBAR阻抗特性曲线Fig.10 FBAR impedance characteristic curve without applied inertial acceleration

式中:ez3和εzz分别为压电薄膜的压电常数和介电常数。

为了初步估计膜片型FBAR微加速度计的灵敏度,将2.1.1节中膜片上FBAR结构的结构在0~100 g惯性加速度作用下沿Z轴方向的最大应力值作为压电薄膜AlN所受应力代入式(7)弹性常数c33-应力P的拟合二项式中,得到0~100 g惯性加速度作用下压电薄膜AlN的弹性常数;代入式(8),可以得到0~100 g惯

3 表头灵敏度分析

通过惯性加速度作用下压电薄膜Mason模型中纵波声速的变化,分析惯性加速度对FBAR谐振频率偏移特性的影响,从而得出膜片上FBAR型微加速度计性加速度作用下压电薄膜AlN的纵波声速。

根据2.2节中FBAR的Mason模型等效电路,通过将0~100 g惯性加速度作用下压电薄膜AlN的纵波声速带入压电薄膜的Mason模型等效电路中,仿真分析惯性加速度作用下的FBAR阻抗特性曲线,得到0~100 g惯性加速度作用下SiO2/Si3N4膜片上FBAR型微加速度计的谐振频率。

100 g惯性加速度作用下FBAR的阻抗特性曲线如图11所示。与图10中空载条件下的谐振频率比较可知,100 g惯性加速度作用下FBAR的串联谐振频率偏移量约为90 kHz,并联谐振频率偏移量约为90 kHz。

图11 100 g惯性加速度作用下FBAR谐振频率Fig.11 FBAR impedance characteristics curve under 100 g

通过代入0~100 g惯性加速度作用下压电薄膜AlN不同的纵波声速,仿真得到0~100 g惯性加速度作用下FBAR的串、并联谐振频率,如表4所示。

由表4可知,在0~100 g惯性加速度作用下,FBAR的谐振频率向高频偏移。对不同惯性力作用下的串联谐振频率偏移量进行数据拟合,得到算例SiO2/Si3N4膜片上FBAR型微加速度计的a-Δf (加速度-谐振频率偏移)特性曲线,如图12所示。该特性曲线具有良好的线性,其线性拟合式为:

式中,Δf为谐振频率的偏移量,a(g)为加速度。

表4 0100 g惯性加速度作用下FBAR谐振频率Tab.4 Resonance frequency of FBAR under 0100 g

图12 FBAR微加速度计实例的a-Δf特性曲线Fig.12 a-Δf characteristic curve of the designed FBAR microaccelerometer

4 结 论

提出一种新颖的膜片上FBAR (FBAR-on-diaphragm)型微加速度计;作为弹性元件的膜片为SiO2/Si3N4双层复合薄膜材料,便于实现与Si检测质量和FBAR的IC兼容的集成加工,有利于改善微加速度计的灵敏度和温度稳定性。对由SiO2/Si3N4双层复合膜片-Si检测质量的惯性力敏结构和AlN FBAR检测元件集成的膜片上FBAR型微加速度计表头进行了初步的性能分析,验证了该结构的可行性;建立了其工作频率、灵敏度和量程的计算分析方法。计算分析结果表明:在惯性加速度作用下,膜片上FBAR的谐振频率向高频处偏移;其a-Δf特性曲线有良好的线性度,灵敏度约为数kHz/g;SiO2/Si3N4双层复合膜片-Si检测质量惯性力敏结构的一阶固有频率与高阶模态相差较大,交叉耦合小。

[1] Campanella H, Plaza J A, Montserrat J, et al. Highfrequency sensor technologies for inertial force detection based on thin-film bulk acoustic wave resonators (FBAR) [J]. Microelectronic Engineering, 2009, 86(4-6): 1254-1257.

[2] Rai Shailesh, Su Ying, Dobos A, et al. A 1.5GHz CMOS/ FBAR frequency reference with ±10ppm temperature stability[C]//Proceedings of the 2009 IEEE International Frequency Control Symposium Joint with the 22nd European Frequency and Time forum, 2009: 385-387.

[3] 高杨, 何婉婧, 李君儒, 等. 薄膜体声波传感器及其读出电路进展综述[J]. 压电与声光, 2015. 37(2): 187-196. Gao Yang, He Wan-jing, Li Jun-ru, et al. FBAR sensors and their read-out circuits - a review of status[J]. Piezoelectrics & Acoustooptics, 2015, 37(2): 187-196.

[4] 周斌, 高杨, 何移, 等. 薄膜体声波谐振器温度-频率漂移特性分析[J]. 压电与声光, 2014, 36(2): 171-175. Zhou Bin, Gao Yang, He Yi, et al. Analysis of the FBAR temperature-frequency drift characteristics[J]. Piezoelectrics & Acoustooptics, 2014, 36(2): 171-175.

[5] Chuang W H, Luger T, Fettig R K. Mechanical property characterization of LPCVD silicon nitride thin films at cryogenic temperatures[J]. Journal of Microelectromechanical Systems, 2004, 13(5): 870-879.

[6] Lakin K M. Modeling of thin film resonators and filer [J]. MTT-S International Microwave Symposium Digest, 1992(1): 149-152.

[7] Lepkowski S P, Majewski J A, Jurczak G. Nonlinear elasticity in III-N compounds: Ab initio calculations[J]. Physical Review B, 2005, 72(24): 245201-1-12.

Micro-accelerometer with film bulk acoustic resonator on diaphragm

GAO Yang1, HE Wan-jing1,2, LI Jun-ru2,3, HUANG Zhen-hua2,4, CAI Xun2

( 1. Institute of Electronic Engineering, China Academy of Engineering Physics, Mianyang 621999, China; 2. School of Information Engineering, Southwest University of Science and Technology, Mianyang 621010, China; 3. National Key Laboratory of Fundamental Science of Micro/Nano-Device and System Technology, Chongqing University, Chongqing 400044; 4. Key Laboratory of Optoelectronic Technology & Systems under Ministry of Education, Chongqing University, Chongqing 400044, China)

In view that the beam structure of FBAR(Film Bulk Acoustic Resonator) micro-accelerometer has such disadvantages as insufficient cantilever beam thickness and complex micro-fabrication process of embedded-FBAR structure, an FBAR-on-diaphragm structure of FBAR micro-accelerometer is presented. The elastic diaphragm is formed by SiO2/Si3N4 composite films, which is not only susceptible to IC compatible integrated processing of the silicon micro proof-mass and the FBAR, but also conducive to improving sensitivity and temperature stability of the FBAR micro-accelerometer. The preliminary performance analysis was made on the FBAR-on-diaphragm micro-accelerometer which integrates the SiO2/Si3N4 bi-layer composite diaphragm and the Si mass inertia force sensing structure with the aluminumnitride FBAR detecting components, and the feasibility of the FBAR-on-diaphragm structure is verified. Based on finite element modal analysis and static simulation, the natural frequencies of the FBAR-ondiaphragm structure and stress distribution of the diaphragm under the inertia loads are obtained. The calculated maximum stress is used as stress load to apply to the piezoelectric film in the FBAR, and combined with the calculated elastic coefficient - stress relation of the AlN with wurtzite structure according to the first principle. In this way, the maximum elastic coefficient variation of the aluminum nitride under variant inertia force can be roughly predicted. With the help of the RF simulation software ADS, by changing the longitudinal wave velocity corresponding to the elastic constants with variant inertia loads, and comparing the resulted resonant frequencies of the accelerometer under null and different inertial loads, its frequency shift and sensitivity can be characterized. Further analysis of the simulation results reveals that the first-order natural frequency of the SiO2/Si3N4diaphragm is quite far away from the higher ones, which means less cross coupling. In addition, under the inertial force load, its resonance frequency will upshift with the sensitivity of several-kHz/g magnitude, and its acceleration-frequency shift characteristic curve is of good linearity.

MEMS; film bulk acoustic-wave resonator; micro-accelerometer; sensitivity

TB934

A

1005-6734(2015)02-0262-08

10.13695/j.cnki.12-1222/o3.2015.02.022

2014-10-27;

2015-01-13

中国工程物理研究院超精密加工技术重点实验室基金(2014ZA001,2012CJMZZ00009);重庆大学新型微纳器件与系统技术国防重点学科实验室访问学者基金(2013MS04);西南科技大学特殊环境机器人技术四川省重点实验室开放基金(14zxtk01);中物院电子工程研究所科技创新基金(S20141203);西南科技大学研究生创新基金(13YCJJ36,14YCX107,14YCX109,14YCX111)

高杨(1972—),男,博士,研究员,研究方向为MEMS(微电子机械系统)。E-mail:gaoyang@caep.cn