铝杆锭子割纱器可靠性探讨

2015-06-01翁明

翁 明

(河南二纺机股份有限公司,河南 信阳 464000)

铝杆锭子割纱器可靠性探讨

翁 明

(河南二纺机股份有限公司,河南 信阳 464000)

为了提高自动落纱机铝杆锭子自动落纱时的断纱效果和留头率,介绍了机械装置落纱的优点及自动落纱与手工落纱的区别,分析了割纱器结合件的原理、结构,并对其可靠性及安装方式进行探讨。指出具有自动留尾纱、自动清除尾纱结构的新型粘纱器装置,解决了割纱器结合件装配可靠性差的问题,应用效果良好。

自动落纱;铝杆锭子;割纱器;断纱率;粘接;铆接;可靠性;粘纱器

随着科学技术的不断进步以及企业生存的需要,纺织行业尤其是欧美纺织行业已由劳动密集型转变为高技术、高自动化行业,国内及其它亚洲国家近年来的纺织发展也越来越趋于此。铝杆锭子以其良好的力学性能和使用性能很好地适应了纺织行业高速及自动化的要求,欧洲纺织企业目前已全部使用铝杆锭子,国内及其它亚洲国家越来越快地用铝杆锭子取代光杆锭子。为了满足自动落纱的需要,铝杆锭子上安装有割纱器结合件,割纱器结合件的可靠性直接关系到自动落纱时的断纱效果和留头率。目前,国内锭子制造企业生产的铝杆锭子上安装的割纱器结合件,在使用过程中时有脱落,直接影响到纺织企业的生产效率,给国产锭子造成不良影响,本文旨在和业内同行探讨割纱器结合件的设计、安装方式及可靠性,以期提高国产铝杆锭子的品质。

1 自动落纱细纱机的出现

随着纺织行业技术的不断进步、企业劳动力成本不断上升,纺织行业对设备和专件的要求也越来越高,环锭细纱机向高效、环保、自动化、精细化、长车、集聚纺方向发展,集体落纱将成为纺织行业发展的重点,作为环锭细纱机上重要加捻卷绕部件的锭子,其设计和制造也在不断的更新和改变,以适应行业的要求[1]。使用配备集体落纱装置的细纱机是棉纺企业提高劳动生产率的一个重要技术手段,棉纺企业要想把万锭用工减少到50人以下,细纱长车配集体落纱及细络联机是必备的设备,因此,我国细纱机制造企业也开始研制集体落纱细纱机,如经纬纺织股份有限公司研发的F1518J型、F1520型等。所谓集体落纱细纱机就是配备有集体落纱装置的细纱机,集体落纱装置是用机械手加传送带在伺服驱动控制器的控制下,机械手精确地把满纱管从锭子上拔下,通过传送带送到纱筐中,然后机械手将传送带送来的空纱管安装到锭子上[2]。用机械装置落纱代替人工落纱,较人工落纱有如下明显优点。

1.1 落纱及时且快速

人工落纱时,有时纺满停机后,落纱工不能及时赶到,或由于人数有限不能及时落纱,延长了落纱时间,也降低了效率。集体落纱机只要纺满停机后就在各种控制器的控制下立即落纱,一落纱只需要3 min~4 min,人工落纱一般需要5 min以上,所以集体落纱细纱机可以在减少用工的同时提高效率。

1.2 降低工人劳动强度

人工落纱时,每次纺满停机后,为了减少落纱时间,落纱工都要快速推着落纱小车从锭子上拔下满纱管、插上空纱管,劳动强度很大,且精神紧张;而集体落纱细纱机的使用将工人从这种紧张、高强度的劳动中解放了出来。

1.3 提高自动生头率

人工落纱有较多的人为因素,如操作工熟练程度、工人心情和情绪波动等均会影响落纱的快慢,甚至影响自动生头率;而自动落纱机只要调整好各种控制器即可,且其自动生头率一般在97%以上(人工落纱一般约94%),而且在纺中、粗号纱时,集体落纱的优势更为明显。

1.4 为提高自动化水平奠定基础

细纱机实现自动化后,如果企业的经济和技术条件许可,还可进一步实现粗细联和细络联的连续化生产。细络联的使用将棉纺企业中用人最多、劳动强度最大的两个工序连接起来,大大提高了企业的自动化和连续化生产水平,提高了产品质量和劳动生产率,更好地解决了长期以来国际上难以解决的纺纱工艺中细纱卷装和锭速的矛盾,实现了由中速大卷装向高速小卷装的发展,大幅度提高了细纱机锭速和劳动生产率。

2 自动落纱与手动落纱的区别

自动落纱在提高纺纱效率、降低劳动强度方面贡献突出,为纺织企业进一步提高自动化水平奠定了基础。但自动落纱与手动落纱有明显的区别,自动落纱机械手不可能设计有很长的移动距离和瞬间迅速的拔纱速度,所以如果用自动落纱机械手从未经过任何改进的、原来手动落纱的锭子上拔纱,不可能保证足够的断纱率,这样每次自动落纱时都会有很多的管纱还连着锭子,明显会对车间生产造成严重影响。所以要使用自动落纱必须对锭子或其它地方进行改进,以保证自动落纱机械手在有限的距离及落纱速度环境下达到100%的断纱率。

3 铝杆锭子及割纱器的原理与结构

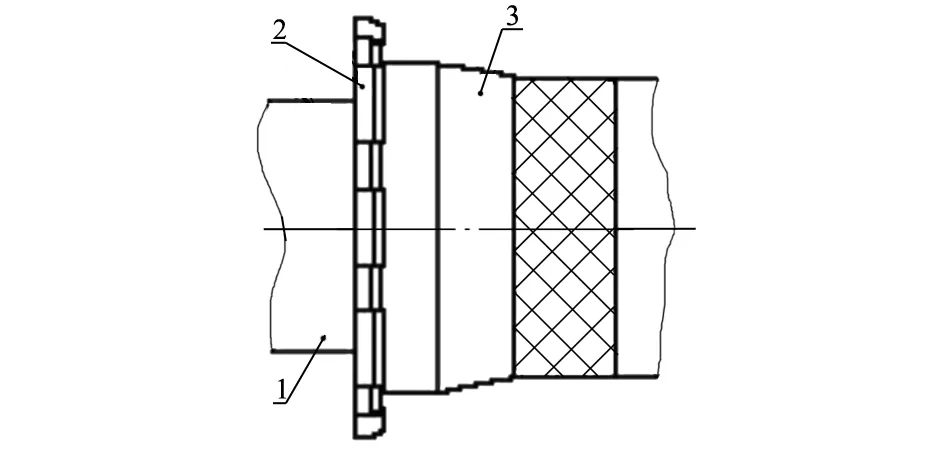

为了解决自动落纱时的断纱问题,可以在铝杆盘上加装割纱器结合件,以达到自动落纱时100%断纱率。图1为装有割纱器结合件的铝杆盘局部示意,其中割纱器结合件(图2)由割纱器刀片和割纱器座(图3)组成。其工作原理如下:当纱管纺满纱停止转动时,纱线会在纱管转动带动下缠绕在锭盘的滚花部位后落在割纱器结合件上,割纱器座上有一个个的缺口且割纱器刀片的直径小于割纱器座的直径,所以纱线在移动过程中将落在刀片刃口上,割纱器刀片材料硬度达561 HV~618 HV,刃口处厚度小于0.1 mm,刃口非常锋利,当自动落纱机械手抓住管纱向上拔纱时,纱线就越拉越紧,因为割纱器刀片直径较大,此时在割纱器刀片刃口受到一“割断力”,割纱器刀片的割断作用使自动落纱机械手在有限的落纱距离和有限的落纱速度条件下落纱时,仍可保证100%的断纱率[3]。

1—铝杆;2—割纱器结合件;3—锭盘。图1 铝杆盘割纱器组合件

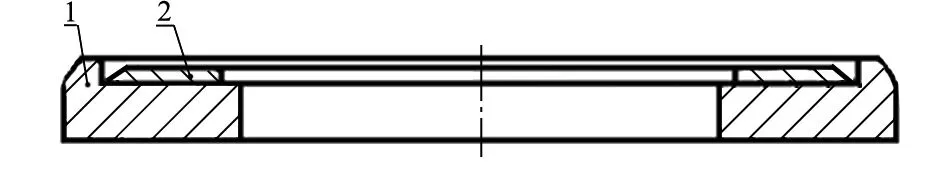

1—割纱器座;2—割纱器刀片。图2 割纱器组合件

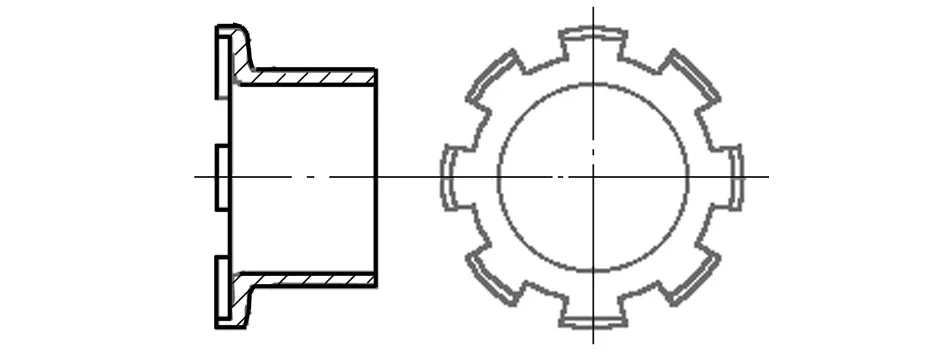

图3 割纱器座

4 割纱器的可靠性

割纱器结合件是为了解决自动落纱时的断纱问题而加装在铝杆盘上的,割纱器虽小,但其设计功能能否正常发挥和实现,直接关系到纺纱车间生产能否正常进行。俗话说,细节决定成败,要赢得用户的青睐,要想做高品质的产品,必须在产品的设计和生产的细节上做到位。对锭子制造企业来说,割纱器的可靠与否直接反映了该企业对待产品细节的态度,目前国产锭子割纱器的可靠性不尽如人意,主要问题有割纱器脱落、割不断纱等。

5 解决方案

割纱器脱落是割纱器可靠性问题。如果割纱器刀片直径与纺纱所用纱管的直径差较小,拔纱时纱线的倾斜角就较小,割纱器刀片对纱线的“割断力”不明显,就会出现割不断纱的情况,通过加大割纱器刀片与所用纱管的直径差来加大“割断力”可有效解决割不断纱的问题,前提是要保证刀片锋利。割纱器脱落是割纱器可靠性问题,主要从安装方式和结构设计两方面来解决[4]。

5.1 安装方式

为了解决割纱器脱落及割纱器底座品种过多问题,割纱器结合件的安装方式由粘接改进为铆接。

5.1.1 粘接

粘接就是让割纱器底座内孔与铝杆的下锥部位有一定的过盈量,同时在割纱器刀片与锭盘上端面之间涂上厌氧胶,靠割纱器底座内孔与铝杆之间的过盈和割纱器刀片与锭盘之间的粘接固定割纱器结合件在铝杆盘上。此种安装方式符合当时的技术和生产实际,但仍存在如下不足。

5.1.1.1 割纱器底座与铝杆之间的结合不够牢固,在使用过程中常有脱落现象发生。割纱器底座与铝杆配合面很短,只有2 mm,如果要增大配合面长度,势必要增加割纱器底座的材料成本,压配过盈量过大时又容易划伤铝杆表面。

5.1.1.2 粘接不起作用,主要原因是割纱器刀片表面很光滑、很薄,割纱器刀片与锭盘上端面接触面积小,厌氧胶产生的粘合力小。

5.1.1.3 割纱器底座品种多,不利于标准化及生产管理。当时的铝杆只有一两种,与之下锥配合的割纱器底座也只需一两种,但随着铝杆品种的增加,割纱器底座也随之增加,因为割纱器底座内孔和铝杆下锥外圆是配合关系,所以每有一种铝杆就出现一种割纱器底座,现在如果仍采用这种安装方式,割纱器底座就会有几十种之多,而且有些品种之间的差别非常的小,给零件的标准化、生产和管理带来了很多的困难,也使零件的生产和管理成本不断增加。

5.1.2 铆接

铆接就是将割纱器结合件通过铆接安装在锭盘的一个小外圆上,其锭盘结构设计如图4所示。锭盘上安装割纱器结合件的外圆设计φ23 mm,该外圆上设计有沟槽,割纱器底座内孔与该外圆设计为过渡配合,用工装把割纱器结合件安装到该外圆上后,再用一铆接压头铆压割纱器底座上端面,铆接后的端面如图5所示。由于割纱器底座是铝件,较软

图4 铆接安装的锭盘结构

图5 铆接割纱器后的杆盘端面

且有较好的金属流动性,所以当铆接压头在割纱器上端面产生压痕时,金属会流向锭盘φ23 mm外圆上的沟槽内,使割纱器底座牢固的铆接在锭盘上。

铆接较粘接有两个明显优点。

其一,割纱器结合件安装更牢固,可以有效解决割纱器脱落问题。试验表明,通过铆接割纱器座内孔处的金属会流向与之配合的锭盘φ23 mm外圆上的沟槽内,从而产生牢固的连接作用,可以有效防止割纱器结合件的脱落。

其二,为零件的标准化提供了条件,大大降低了割纱器的生产和管理成本。割纱器底座内孔不再与铝杆下锥配合,而与锭盘上一固定外圆φ23 mm配合,这样割纱器底座内孔就只需一种,大大减少了割纱器底座品种,常用的割纱器底座减少到两种(割纱器外圆有φ33 mm和φ35 mm两种)。

5.2 结构设计

割纱器结合件与锭盘上的滚花结构配合才能达到断纱的目的,这种断纱结构和缠纱结构分开的设计在安装方式上经历了由粘接到铆接的改进,虽然很好地解决了割纱器脱落的问题,但因为要在锭盘上滚花,且为了保证锭盘各项尺寸精度,所以锭盘的生产工艺比较复杂。如果把作为缠纱结构的滚花从锭盘上去掉,改为一个单独的结构再装配到锭盘上会怎么样呢?下文所要介绍的就是基于这种设想设计的粘纱器。

5.2.1 粘纱器结构

基于独立缠纱结构的设计构想,我们设计出图6所示的割纱器底座和图7所示的粘纱器,割纱器刀片铆接在底座大孔内,粘纱器套在底座外圆上,其

图6 粘纱器的割纱器底座

图7 粘纱器

内孔与底座外圆之间有一定的过盈量,另外粘纱器内孔的防转筋卡在底座外圆上的防转槽内,防止粘纱器与底座之间产生相对转动,割纱器刀片、底座连同粘纱器一起组成粘纱器组件(图8),粘纱器组件通过底座上的内孔与锭盘外圆压装在一起成为自动粘纱、自动清除尾纱装置,底座与锭盘的压装长度为

图8 粘纱器组件

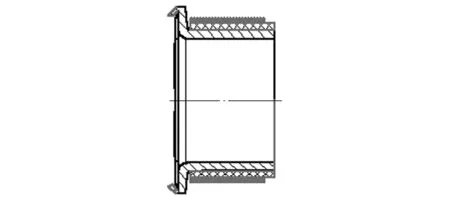

15 mm,选择合适的压配量可以保证割纱器结合件在使用过程中永久不脱落。图9是该自动粘纱、自动清除尾纱装置示意图,粘纱器上的齿不仅可以起

图9 自动粘纱装置示意

到原锭盘滚花所起的作用,还具有自动清除尾纱的先进功能[5-6],其先进性主要体现在:① 留头可靠性高,留头率可达98%以上;② 自动粘持尾纱,纱线在粘持部位缠绕更短,只需1~1.5圈;③ 带有该装置的锭子可以实现自动清除尾纱,不需人工清理。该粘纱器结构已获得国家知识产权局授予的实用新型专利(专利号为ZL 201320274146.6,授权公告日为2013-10-16)。

5.2.2 粘纱器装置使用分析

下文以一个纺纱循环的实施过程对该装置做进一步描述。原来锭盘上的滚花结构为了提供拔纱时断纱所需足够的摩擦力,缠绕在锭盘滚花部位的纱线必须有2~3圈,且被割纱器刀片割断的纱线头被压在最内圈,所以,当锭子再次转动起来后,缠绕在锭盘上的纱线很难在自身离心力的作用下脱离锭盘,所以多次落纱后,锭盘上会缠绕很多纱线,必须停机进行人工清理。但带有该粘纱器装置的锭子,纺满纱管后钢领板快速下落到粘纱器高度位置,之后继续慢速下落2 mm~6 mm,此时细纱机刹车锭子停转,钢丝圈在惯性力作用下继续旋转1~1.5圈,同时带动纱线缠绕在粘纱器表面错落有序的齿间缝隙中,完成对纱线的加捻卷绕过程。集落装置落纱时,将满纱管从锭子上拔出,满管纱纱线被割纱器刀片割断,在刀片割断纱线的同时,缠绕在粘纱器表面上的尾纱在纱线张力作用下被夹在粘纱器表面各齿缝隙中,此时完成拔纱及自动留尾纱过程。锭子重新插入空纱管后,钢领板上行,细纱机低速启动,此时尾纱在粘纱器有序齿形间的缝隙中沿粘纱器切线方向产生较大摩擦力,在锭子低速时不致滑脱,完成自动生头功能,开始新的纺纱循环。当锭子转速不断提高、约大于10 kr/min时,缠绕在粘纱器上的纱线在离心力的作用下脱离粘纱器飞出,完成自动清除尾纱,从而达到节省人工的目的。

6 结语

割纱器结合件通过安装方式和产品结构设计的改进,很好地解决了割纱器脱落的问题,提高了国产锭子的可靠度。粘纺器装置已应用到生产中,效果良好,为国产锭子占领更多的市场提供了技术保障。

[1] 翁明,史翔.自动夹纱自动清除尾纱锭子的设计[J].纺 织器材,2013,40(1):23-25.

[2] 马彬,陆秀梅.集体落纱高速锭子的设计[J].纺织器材,2010,37(6):11-14.

[3] 翁明,张新文.集体落纱快装纱管用铝杆锭子设计[J].纺织器材,2013,40(2):7-9.

[4] 河南二纺机股份有限公司.铝杆加工工艺[Z].

[5] 河南二纺机股份有限公司.夹纱式环锭纺留尾纱装置实用新型专利说明书[Z].

[6] 河南二纺机股份有限公司.夹纱式环锭纺留尾纱装置:中国,ZL 200720092706.0[P].

The Reliability Probing into Yarn Cutter on the Spindle with Alu-blade

WENG Ming

(Henan No.2 Textile Machinery Co.,Ltd.,Xinyang 464000,China)

In order to improve the cutting effect and the left-end rate of the spindle with alu-blade on the automatic doffing frame,introduction is made to the advantages of mechanical doffing and the difference between the automatic doffing and manual doffing.Analysis is done to the cutter regarding the joining know-how,the structure,and the reliability and the installation method.It is pointed out in the paper the new yarn bonder with automatic tail yarn manager solves the problems of poor reliability of yarn cutting assembly.The application effect proves good.

automatic doffing;spindle with alu-blade;yarn cutter;breakage rate;bonding;riveting;reliability;bonder

2014-04-03

翁 明(1979—),男,河南信阳人,工程师,主要从事棉纺锭子工艺工装设计、产品设计等方面的研究。

TS103.8

B

1001-9634(2015)01-0022-04