钢领钢丝圈间摩擦探讨

2015-06-01唐文辉

唐文辉

(1.东华大学,上海 201620;2.东飞现代纺织技术研究所,上海 200083)

•技术专论

钢领钢丝圈间摩擦探讨

唐文辉1,2

(1.东华大学,上海 201620;2.东飞现代纺织技术研究所,上海 200083)

分析钢丝圈与钢领间纤维润滑膜的形成原因、摩擦因数f大小的确定、摩擦力F的测定及其与f的关系;论述钢领、钢丝圈各种表面处理方法和涂层的优劣。指出:减小钢丝圈与钢领的摩擦因数f,可减小钢丝圈的摩擦发热率、增大其散热能力;我国钢领的主要缺陷是钢领表面遭到破坏,即摩擦因数的稳定性和一致性被破坏;摩擦因数f值小且稳定的钢领、钢丝圈是质量追求的目标,是产品性能优良和技术进步的标志。

钢领;钢丝圈;摩擦因数;纤维润滑膜;摩擦力;表面处理;涂层;动态摩擦力

0 引言

在细纱高速生产运行中,钢丝圈与钢领间的摩擦是一个非常复杂的问题,因为钢丝圈始终在高速、高压和高温状态下进行滑动摩擦运行,完全不同于常温状态下的滑动摩擦。笔者在《钢丝圈的摩擦发热和散热性能分析》一文中明确指出[1],突破因钢丝圈的磨损、烧毁而产生纱线断头、毛羽对锭速提高的约束,就要减小钢丝圈的摩擦发热率和增大钢丝圈的散热能力,其有效方法是尽量减小钢丝圈与钢领间的摩擦因数f,以减小钢丝圈与钢领之间的摩擦力F;在另一文中指出[2],在纺纱过程中纺纱张力不是恒值,而是不断波动的变量,纺纱张力有随钢领板短动程升降引起的中周期性变化的张力波动,有随钢丝圈高速回转引起的短周期性变化的张力脉动和由钢领与钢丝圈间的摩擦因数f值突变引起的瞬时突变张力峰值,这往往是导致纱线断头的主因。因此,探讨钢丝圈与钢领间的摩擦因数对细纱高速化生产有重大意义。

瑞士著名的钢领、钢丝圈制造商布雷克(Bräcker)公司曾指出:“钢领与钢丝圈问题说到底是个摩擦问题,也是今后首先要解决的问题;但是,要解决摩擦问题不是消除摩擦,因为纺纱需要摩擦,至少在某种程度上需要摩擦;平面钢领上选择钢丝圈重量,就是选择摩擦力”,“钢领与钢丝圈问题中,最主要的是摩擦和磨损,摩擦力要求达到一定数值,但磨损要尽量减少;谁解决了摩擦问题,谁就意味着成功”。

1 纤维润滑膜的形成

在短纤维的纺纱过程中,三维空间倾斜运动的钢丝圈不断地从运行中纱条表面擦、割短纤维性尘杂和毛羽,如图1所示。擦、割下来的短纤维性尘杂,不断挤压在钢丝圈与钢领狭小的接触面上,使其逐渐形成一层纤维润滑膜,如图2所示。它改变了钢丝圈与钢领间干摩擦状态,钢丝圈能长时间正常运行,即归功于这层纤维润滑膜的形成和保持。形成这层纤维润滑膜的必要条件是,纱条表面具有短纤维尘杂和毛羽,这层纤维润滑膜是否形成和保持,直接影响着钢丝圈与钢领间摩擦性质[3]。

图1 钢丝圈擦、割纱条表面

图2 钢丝圈与钢领接触面形成的纤维润滑膜

2 摩擦因数f值的讨论

钢丝圈与钢领接触面上这层纤维润滑膜的存在,改变了钢丝圈与钢领间的摩擦性质及摩擦因数。由于这层纤维润滑膜的复杂多变性,要确定钢丝圈与钢领之间摩擦因数f值的大小是困难的,因为它与钢丝圈、钢领的型式(截面形状)、材料、热处理工艺、表面处理和涂层,钢丝圈速度、纱线内纤维材料、车间温湿度等诸多因素都有关系[4]。20世纪中期,A.E.DE.BARR和H.CATLING认为在棉纺生产中,f=0.10~0.35,对于直径为51mm的钢领、8 kr/min的锭子速度和53号的(1/0)钢丝圈而言f=0.16,是低速大钢领条件下典型值[5]。P.F.GRISHIN认为:在普通纺纱条件下,当钢领与钢丝圈之间楔住的情况不显著时,f=0.2;在钢丝圈与钢领配合不良条件下,f值可以增大到0.25~0.28;当楔住问题被排除时,f值可减小到0.12。21世纪初,瑞士布雷克公司在其《钢领、钢丝圈使用手册》中指出,现代制造的钢领与钢丝圈之间的纤维润滑膜摩擦因数f值为0.08~0.12[3]。以上资料表明,钢丝圈与钢领发生楔住时摩擦因数f值大,楔住消除时则f值小,在正常纺纱条件下,摩擦因数f与纱条纤维材料种类、表面毛羽和钢丝圈、钢领配合及其表面处理状态有关。

在生产实践中,也反映出摩擦因数f值变化的概况。钢丝圈在钢领上的运转状态决定了在它们配套使用过程中有走熟期、工作期及损坏期3个阶段。走熟期是钢丝圈磨损缺口与钢领内跑道的配合逐渐吻合的过程;工作期是钢丝圈与钢领吻合后正常纺纱的过程;损坏期是钢丝圈即将磨损到飞圈的短过程。在钢丝圈走熟期内,摩擦因数f值较大、纱线张力大、气圈凸形瘦长、磨损大;在工作期,摩擦因数f值变小而相对稳定、纱线张力正常、气圈凸形适中、磨损少;经过长时间运转后,钢丝圈即将磨损到飞圈短过程。这说明在钢丝圈走熟期内,由于钢丝圈与钢领的摩擦配合处几何形状不完全吻合,钢丝圈在三维空间的倾斜运动受阻,表现为几何楔的摩擦性状。这已为不同圈形、不同线材截面形状的钢丝圈具有不同摩擦力,即不同摩擦因数f值和走熟期所证实。

3 纱线张力与钢领钢丝圈间摩擦关系

由纱线张力理论知,纱线卷绕张力TW和钢丝圈与钢领之间摩擦力F关系如图3和公式(1)、公式(2)所示。

F=TWsinγx

(1)

图3 纱线卷取角与纱线张力

(2)

式中:

γx——纱线卷取角;

f——钢丝圈与钢领间的摩擦因数;

N——钢领对钢丝圈的反作用力;

R——钢领半径;

rx——管纱卷绕半径。

由公式(2)可知,在其他条件不变时,卷绕张力TW随钢丝圈与钢领间的摩擦因数f、摩擦力F值增大而增大,减小f、F值是减小卷绕张力TW的有效方法[6-7]。

4 钢丝圈与钢领间摩擦力的测定

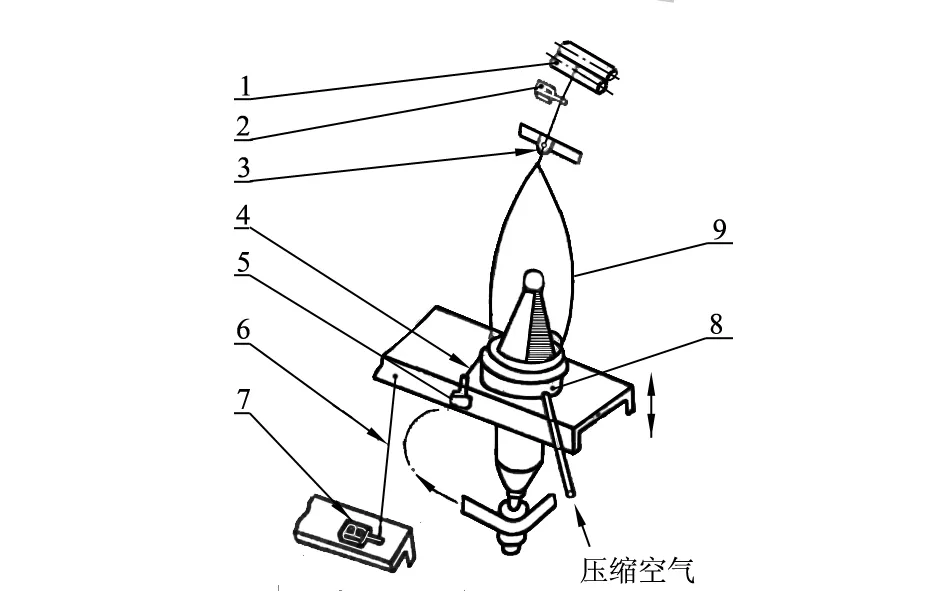

直接测定钢丝圈与钢领间摩擦因数是困难的,一般通过测定其摩擦力进行换算。钢丝圈与钢领间摩擦力的测定如图4所示,将纺纱张力测试设备中的固定钢领换成静压空气轴承钢领,再增加一套动态摩擦力传感器。取一根金属丝,将其一端系在固定于钢领板上的动态摩擦力悬臂梁传感器的顶部,另一端与钢领相联接。测试时钢丝圈对钢领相对运动时产生的摩擦力,使钢领回转体有回转的趋势,但钢领回转体已被金属丝联接在传感器上而不能回转,于是钢丝圈对钢领的动态摩擦力被传递到传感器上,被电阻应变仪、光线示波器检测和记录。由于静压空气轴承的气膜有足够的承载力,因此空气轴承回转体与轴承座间仅有微小的空气粘滞力,可以忽略不计。动态摩擦力及其变化被传感器反映在光线示波器上的曲线,可以看作是钢丝圈与钢领间摩擦力曲线。

1—前罗拉;2—张力传感器;3—导纱钩;4—金属丝;5—动摩擦力传感器;6—橡皮筋;7—钢领相位传感器;8—空气轴承;9—气圈。图4 钢丝圈与钢领间摩擦力的测定

测试条件:纺CJ 29 tex纱,锭速为16.7 kr/min,前罗拉速度为350 r/min,最小气圈高度为65 mm时的测试结果见表1。

表1 动态摩擦力测定结果

布雷克公司提供钢丝圈的摩擦力F与钢丝圈、钢领间摩擦系数f的关系如图5所示。

图5 钢丝圈摩擦力与钢丝圈钢领间摩擦因数的关系

由图5可见:① 钢丝圈的摩擦力F与钢丝圈钢领间摩擦因数f成正比;② 在钢丝圈钢领间摩擦因数f不变时,钢丝圈的摩擦力F随钢丝圈质量增大而增大;③ 摩擦因数为0.08、质量为40 mg钢丝圈的摩擦力小于摩擦因数为0.12、质量为28 mg钢丝圈的摩擦力,体现出小摩擦因数的优点。

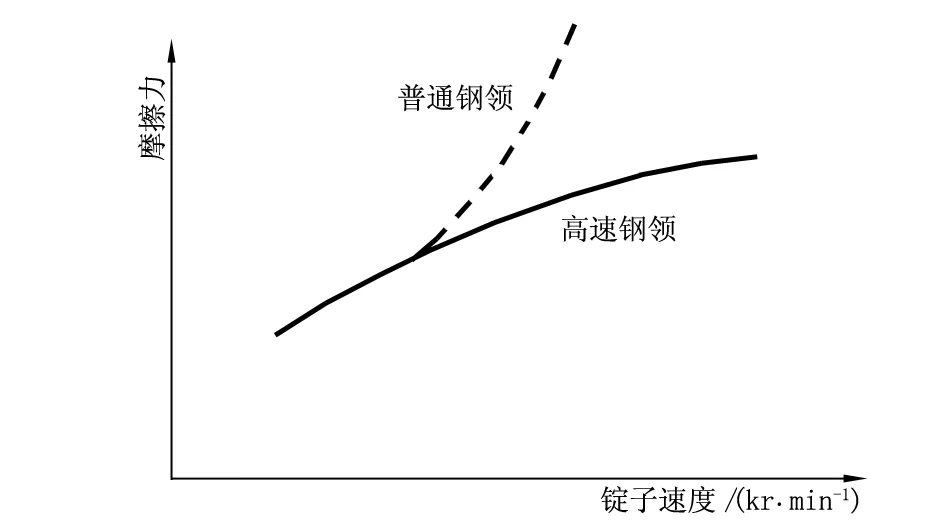

笔者曾经对普通钢领和高速钢领进行试验测定,得到钢丝圈与钢领间的摩擦力变化曲线差异,如图6所示。

图6 钢丝圈与钢领间摩擦力的变化曲线

由图6可知,钢丝圈与钢领之间的摩擦力随锭子速度的升高而增大,在一定速度范围内增大比较缓慢;当超过某一速度后,钢丝圈与普通钢领间的摩擦力迅速增大,而钢丝圈与高速钢领间的摩擦力增大缓慢。这就表明,每一种特定钢领都有一定的工作速度范围,超过此范围时,钢丝圈与钢领间的摩擦状况发生突变,摩擦力迅速增大,不仅产生突变张力、断头,而且钢丝圈与钢领也迅速磨损。

5 钢领钢丝圈的表面处理与涂层

棉纺行业钢领、钢丝圈的质量和使用寿命是细纱高速化生产发展的关键,对成纱的质量和企业生产效率都有重大影响。

钢领、钢丝圈失效形式主要是摩擦磨损,而机件的磨损从表面开始,当几何形状、材料、制造设备与工艺确定后,钢领、钢丝圈的表面性能对其工作状态及使用寿命的影响就非常重要。由于钢领、钢丝圈的几何形状和无润滑剂状态下高速运行,剧烈摩擦产生高温,工作环境湿度大表面容易氧化锈蚀,从而影响钢丝圈运行的稳定性,因此其表面处理和涂层技术是细纱高速化生产的关键。

5.1 表面处理概况

目前钢领、钢丝圈的表面处理主要有以下2种。

a) 钢领、钢丝圈的渗碳、渗氮、渗硫等技术属于表面改性技术的范畴,相对于普通淬火、回火热处理工艺,它们的表面性能有了较大的改善,但是不能满足现代高速生产对其耐磨、优质的要求。如果能从改善材质、提高制造精度以及表面渗金属及非金属元素等多种手段同时运用,就会有效提高钢领、钢丝圈的耐磨性能和使用寿命。

b) 近年涂镀技术在钢领、钢丝圈应用,电镀硬铬具有高硬度、使用寿命长,但镀层的均匀程度差且有污染,难以广泛应用。从工艺及涂层性能上分析,优质的化学涂层技术是比较适于钢领、钢丝圈表面处理的,如镀氟钢领、钢丝圈。化学涂层特点有:① 涂层厚度均匀,不受零件形状、尺寸影响,与机体的结合力好,不会脱落,方便后处理工序;② 涂层硬度较高、耐磨性能良好,且具有一定的自润滑性,运行性能好;③ 防锈蚀性能好,即使在非常潮湿的环境也不会被锈蚀;④ 工艺稳定、环保。

化学涂层因其优势得到广泛采用,其最大优点是可以渗入不同的非金属微粒,在涂层组织中弥散形成复合涂层,大大地提高涂层的均匀性能,并会形成自润滑减摩、更加耐磨。当加入纳米材料时,便能形成具有特定功能的纳米涂层。镀氟钢领、钢丝圈,就是化学镍和聚四氟乙烯复合涂层,它具有较小的摩擦因数,减摩性能好,但是涂层的硬度低,有硬或锋利颗粒划过时易破坏涂层。后来采用化学镍添加碳化硼微粒的涂层,碳化硼是综合性能非常好的陶瓷材料,涂层硬度达1 000 HV~1 100 HV。碳化硼具有极好的高温稳定性和自润滑性,可以长期在500 ℃以内的高温下工作而保持硬度不变,具有非常好的耐磨性能。德国雷纳福斯特公司已经成功地将这种涂层应用于钢领、钢丝圈,并且通过与著名的纺纱厂合作试验,证明了在纺纱钢领、钢丝圈上,碳化硼和化学镍涂层是最合适的。这种具有陶瓷微粒弥散结构的复合涂层,不但能使钢领、钢丝圈的使用寿命有极大地提高,适应细纱高速化生产发展,还可有效改善纺纱质量,提高生产效率。

5.2 钢领的表面处理和涂层5.2.1 光面钢领

光面钢领是一种只改变钢领表面形态的抛光钢领,与传统的麻面钢领相比,光面钢领表面光洁,无明显加工痕迹,残余应力小,抗粘着、抗疲劳、耐磨损。TW超光洁钢领,其表面硬度达到84 HRA以上,表面粗糙度Ra值达到0.32 μm~0.16 μm,表面组织细化。

5.2.2 镀铬钢领

镀铬钢领通常应用电镀硬铬工艺,在钢领表面镀上硬铬层。其最大的特点是硬度高、耐磨损、不生锈、使用寿命长,使用中还会在表面生成一层起润滑作用的氧化膜,能抗疲劳裂纹、抗粘着磨损;但其硬铬层硬度高、抗磨性强,上车后钢丝圈很难与之磨合,走熟期长。近年来,随着镀铬技术和抛光工艺的进步,逐步提高电镀质量,上车前涂润滑脂和加强抛光等方法来改善钢领表面粗糙度,缩短钢领走熟期,但因其对人体的危害及废水污染问题限制了其发展[8-9]。

5.2.3 化学涂Ni-P和浸涂MoS2钢领

它们的表面处理工艺是通过化学反应,在钢领表面形成Ni-P涂层。为提高其硬度和耐磨性,在Ni-P镀层里添加硬度较大、耐磨性较强的Al2O3、SiC等人造金刚石微粒,然后再增加一道MoS2浸涂工序。钢领硬度较高、耐磨损,表面摩擦因数小;耐腐蚀,适于高湿高温环境使用;表面平整光滑,摩擦因数小、走熟期短。

5.2.4 PVD和PACVD真空超硬金属陶瓷薄膜沉积层处理

在钢领表面DLC类金刚石涂层、TiN(氮化钛)涂层、TiCN(碳氮化钛)涂层、TiAIN(氮铝化钛)涂层、ZrN(氮化锆)涂层、CrN(氮化铬)涂层、TiBN(氮硼化钛)涂层等可加工性能优良的复合沉积,使钢领表面耐磨、使用寿命延长。

5.2.5 激光非晶态钢领

通过脉冲激光照射,使钢领跑道表面产生一层极薄的金属熔融层,然后快速急冷凝固,在钢领表面形成一层非晶态及枝晶化的金属组织。钢领表面硬度达到1 000 HV以上,同时减小了表面的摩擦因数,不仅提高钢领耐磨性,同时缩短钢领走熟期[10]。

5.2.6 自润滑耐磨钢领

采用具有自润滑性能的固体微粒与金属分子共同沉积,在钢领表面渗入并形成一层十分牢固的耐磨自润滑膜,摩擦因数小而稳定、走熟期短,纺纱性能好;耐磨损,大大延长钢领使用寿命。

5.2.7 超声波减磨钢领

利用超声波振动使钢领表面在极短时间内迅速形成一层分子厚度的氧化层,并随时间延长而逐步增厚。此氧化层减小了钢丝圈与钢领之间的摩擦,使钢丝圈近似于浮在钢领表面上,其间几乎处于无摩擦状态,可减少其粘着磨损。

5.2.8 陶瓷钢领

钢领采用高性能陶瓷制造,由于材料具有高抗附着磨损性能,耐腐蚀,硬度高,在高温高负载情况下,钢领和钢丝圈不会“软化”,而且钢领不需要走熟期,可明显提高钢丝圈使用寿命,改善成纱质量。

5.2.9 纳米镀膜钢领

该钢领采用固体薄膜保护剂,以润滑剂和金属缓蚀剂相结合的纳米镀膜新技术,经特殊处理后在钢领表面形成一层完整固体薄膜,能隔绝空气与水分等介质与金属表面的接触,使钢领具有良好的防锈蚀性能。该膜能与钢领表面形成一种多层次、多分子化学键结构,其厚度为20 nm,有很强的自润滑特性,使钢丝圈在钢领表面上的干摩擦转化为在一层非金属薄膜上的润滑摩擦。这种新型钢领显著降低纺纱过程中钢领表面的摩擦因数,几乎一上车即进入高速状态,可满足不同纺纱需要[11]。

5.3 钢丝圈的表面处理和涂层5.3.1 国内钢丝圈的表面处理和涂层

钢丝圈的表面处理方法,常用的有电镀处理、化学处理和润滑剂处理。电镀处理,通过电流浴使钢丝圈表面镀上一种或几种其他金属层,如电镀镍、电镀镍钴和电镀镍银等。化学处理,改变表面性能,以减少摩擦和划痕。润滑剂处理是将固体润滑剂(如二硫化钼)通过适当工艺方法置于钢丝圈表面(有时采用加温渗透法),以改善它的摩擦性能。现阶段钢丝圈表面处理有镀氟、渗硫、渗硼,涂纳米级陶瓷涂料,超高精度抛光等。

a) 重庆金猫纺织器材有限公司产品

1) SP钢丝圈

在原钢丝圈表面涂覆一层带自润滑功能和增加耐磨性能的有机物涂层,降低表面摩擦因数,提高钢丝圈的自润滑性能,故而亦称“高润滑钢丝圈”。其特点是走熟期短,有效延长钢领、钢丝圈的使用寿命;使用中通常加大一个号数;防锈性能良好,可长期保存。

2) NT钢丝圈

采用纳米技术等使产品表面均匀分布并含有一定数量的纳米材料,产生良好抗磨效果,故亦称“高耐磨纳米钢丝圈”,显著提高钢丝圈耐磨性能。NT钢丝圈纺纱特点是走熟期短(纯棉、涤棉纤维品种几乎无走熟期,粘胶纤维走熟期在1 h~2 h),适应高速生产,寿命长(一般为普通镀镍产品1~2倍)。

3) BS钢丝圈(蓝宝石合金钢丝圈)和TP(黄晶)钢丝圈

为适应纺高端纱线和集聚纺纱生产的需求,运用合金钢丝的压延技术、成型技术、热处理技术、抛光技术、纳米技术、表面复合处理技术、新材料技术等多种技术而开发创新的产品,产品表面形成均匀分布的纳米复合膜,显著改善产品的纺纱性能。其优点有:① 高速性能好,锭速可达到19 kr/min~20 kr/min;② 几乎无走熟期,上机即高速;③ 寿命长,为一般普通镀镍产品的1~3倍;④ 钢丝圈运行稳定、气圈形态控制好、张力稳定,成纱毛羽少、棉结少;⑤ 锭间差异小;⑥ 品种适应性强,适纺纯棉、涤棉、混纺、纯化纤、粘胶纤维等各种纤维品种。

b) 常州航月纺织机件有限公司产品

1) 纳米镀氟钢丝圈

① 提高表面自润滑性能,减小摩擦因数;

② 降低断头,减少毛羽,节电,提高成纱质量和降低生产成本;

③ 优异的防锈蚀性能,相应延长使用寿命。

2) 蓝金刚(表面处理)钢丝圈

① 稳定降低断头率,比普通钢丝圈减少20%的断头;

② 比普通钢丝圈减少20%的毛羽;

③ 比普通钢丝圈延长使用寿命1倍;

④ 表面硬度高,可延长钢领寿命20%左右;

⑤ 性价比高,可减少耗用成本约50%。

3) HYB钢丝圈

① 独特设计的圈型,使纱线通道的适应性得到优化;

② 采用优质合金钢材料制作,确保了产品的韧性、弹性和金相组织的一致性;

③ 采用先进的抛光设备和抛光工艺,减小钢丝圈与钢领的摩擦因数;

④ 适配PG1型所纺纱号和各种纤维,适纺高速,适用于集聚纺;

⑤ 合理的硬度和致密的金相组织,可延长使用寿命。

5.3.2 布雷克(Bräcker)公司产钢丝圈的种类及其表面处理

a) 蓝宝石系列钢丝圈(Saphir)

采用扩压渗透表面处理,钢丝圈加入丰富成分材料,产生高效能,应用范围广(适用各类纤维和各种纱号)。

b) 银星系列钢丝圈(Starlet)

采用电解表面处理(特殊处理镍镀层),降低纱线通道摩擦因数以防止纤维纱条的损伤,并取得较佳防锈蚀性能。

c) 魔术系列钢丝圈(Magic)

采用镍/特氟龙镀层,可以在纺干棉或特别柔顺剂处理的合成纤维出现润滑不足时,钢丝圈寿命仍可延长。

d) 丽国2钢丝圈(Record2)

采用镍合金镀层,适用于合成纤维的特别处理,应用于SU钢丝圈和fr(偏脚圆截面)截面形状的钢丝圈最佳。

5.3.3 德国雷纳福斯特(Reiners+Furst)公司产钢丝圈的种类及其表面处理

雷纳福斯特(Reiners+Furst)公司认为:钢丝圈的运行状况主要由纤维润滑膜的构成以及钢领与钢丝圈之间滑动性能决定,除了钢丝圈的工作弧部分应与钢领和纱线品质完全匹配外,其表面处理情况也很重要,只要选择得当就可获得良好的运行效果和钢丝圈的使用寿命[12]。

a) Super Polish超级抛光型钢丝圈

采用精选合金钢,极精确的外形和最佳状态的抛光,确保锭间纱线质量的一致性,Super Polish是R+F通用型标准钢丝圈,适用于所有的纤维原材料、纱线品种及号数。

b) Black Speed型钢丝圈

通过特殊的化学热处理,形成黑色闪光的氧化物涂层,能促使纤维润滑膜快速形成,产生优良的抗磨效果。这层黑色的氧化物涂层能显著改善钢丝圈的散热效果,并具有高抗锈蚀性能,在很大程度上可防止腐蚀性纤维、增光剂、维润剂的危害以及不良的环境温湿度等因素的影响。Black Speed型钢丝圈非常耐用并富有弹性。

c) AVUS型钢丝圈

由特殊高合金基材制成的钢丝圈,弹性极好,在热处理过程中加入了抗磨损的成分。这种钢丝圈极为光滑的表面可以使钢丝圈与钢领之间形成更宽、更佳的接触面,从而具有更好的散热效果,同时也形成良好的润滑膜。钢丝圈材料中的抗磨损成分阻止材料的自然磨损,使AVUS型钢丝圈的使用寿命更长。AVUS型钢丝圈的优点很多,尤其适用在棉纺及类似棉但又仅能提供很少的纤维或无纤维形成润滑膜的纤维材料。

d) Super Speed型钢丝圈

采用摩擦因数很低的镀镍涂层以获得良好纱线通道和稳定的纱线通道阻力,从而保证了纱线质量的稳定。这种镀镍涂层具有耐磨性,可延长使用寿命。R+F的Super Speed型钢丝圈纺纱性能全面,既保持稳定的纱线质量与高生产力,又可延长使用寿命。

e) Vector型钢丝圈

表面采用特殊的特氟龙涂层,在润滑膜的形成受到外界干扰时,具有这种涂层的钢丝圈可以提供所需的润滑,阻止纱线断头,保护钢领表面不受损害。由于Vector涂层的低摩擦因数,钢丝圈使用寿命很长。Vector型钢丝圈适用于加工所有纤维材料,从中号(29.2 tex)到细号(低于7.3 tex)均可。

f) DiaDur型钢丝圈

该钢丝圈的涂层极其平滑,确保获得最佳的纱线通道。钢丝圈表面硬度增强,使钢丝圈使用寿命更长。在钢丝圈磨合后,DiaDur钢丝圈可使纱线参数在很长的时间内保持恒定,即使在高锭速下也能使纱线断头保持低水平。尽管DiaDur型钢丝圈表面硬度增强,但钢领表面仍然表现柔和。

g) CeraDur型钢丝圈

R+F与磨损领域一流的研究机构共同研制CeraDur型钢领和钢丝圈,表面磨损值极低。这种钢丝圈的特色在CeraDur涂层扩散过程中得到极大改善,可使钢丝圈表面硬度高于1 100 HV且摩擦因数极低。在相同的纺纱条件下,CeraDur型钢领和钢丝圈表现卓越,钢丝圈使用寿命可达20周。CeraDur型钢丝圈也能应用于Turbo型钢领上,并且能形成一个很好的润滑膜。CeraDur型钢丝圈用于中号(29.2 tex)到细号(低于7.3 tex)纱。

6 结语

6.1 约束锭速提高的因素之一是钢丝圈热磨损飞圈、断头,使钢丝圈的线速度受到限制。突破钢丝圈的热磨损烧毁对锭速提高的约束的主要手段是减小钢丝圈的摩擦发热率和增大钢丝圈的散热能力,其有效方法是尽量减小钢丝圈与钢领的摩擦因数f,以减小钢丝圈与钢领之间的摩擦力F。钢丝圈与钢领的摩擦因数f值的突变所引起的瞬时突变张力(张力峰值),是约束锭速提高的另一因素。钢丝圈与钢领的摩擦是环锭纺高速化生产中一个非常重要的研究课题。

6.2 在钢领制造过程中应对钢领进行表面处理,钢领表面处理的目的是为获得较低的摩擦因数,满足其稳定性和一致性要求,提高钢领抗氧化、防锈蚀能力,达到较小的、稳定一致的摩擦因数要求,虽然难度较高,但这是高质、高速钢领必备的品质。钢领摩擦因数小,可采用较厚、较重钢丝圈,有利延长使用寿命;摩擦因数稳定、一致性高、走熟期短有利正常气圈的稳定控制,可缩小锭差,生产高品质纱线。只有经过科学处理,才能获得高性能钢领;为此,国外将最先进的表面处理技术应用在钢领上,使其表面光滑、摩擦因数小(0.08~0.12)、稳定性和一致性好。国内钢领表面处理技术落后,摩擦因数较大(0.15~0.24),且钢领个体间、批次间表面粗糙度差异、摩擦因数差异较大,纺纱时气圈大小不一,且有较长走熟期。钢领的衰退,实质上就是钢领表面状态、摩擦因数的稳定性和一致性遭到破坏,导致纺纱时产生大量毛羽和断头,这是国产钢领的主要缺陷。

[1] 唐文辉.钢丝圈摩擦发热和散热性能分析[J/OL].纺织器材.http://www.cnki.net/kems/detail /61.1131.TS.20140317.0944.001.html,2014-03-17.

[2] 赵健,唐文辉.环锭细纱机上纱条张力分析与应用[J].纺织器材,2013,40(5):1-8.

[3] Bräcker公司.Bräcker钢领、钢丝圈使用手册及短纤纺纱[Z].瑞士,2008.

[4] 唐文辉,刘荣清.环锭细纱机断头分析与控制[M].北京:纺织工业出版社,1986.

[5] DE BARR A E,CATLING H.THE PRINCIPLES AND THEORY OF RING SPINNING:Volume 5.[M].MANUAL OF COTTON SPINNING:LONDON,1965.

[6] 上海纺织控股(集团)公司,棉纺手册编委会.棉纺手册[M].3版.北京:中国纺织出版社,2004.

[7] 上海纺织工学院棉纺教研室.棉纺学:下册[M].北京:纺织工业出版社,1981.

[8] 朱鹏,唐文辉,王婵娟.棉纺环锭细纱机高速生产与专件器材的讨论:上[J].纺织器材,2010,37(4):1-4.

[9] 朱鹏,唐文辉,王婵娟.棉纺环锭细纱机高速生产与专件器材的讨论:下[J].纺织器材,2010,37(5):2-8.

[10] 庾在海,吴文英,陈瑞琪.钢领钢丝圈表面处理技术及结构改进[J].棉纺织技术,2004,32(1):62-64.

[11] 王贵珍.高速钢领表面涂层技术的新发展[C]//“经纬股份杯”2012“强专件、促设备、为行业”技术进步和创新经验研讨会论文集.咸阳:全国纺织器材科技信息中心,2012.

[12] R+F雷纳福斯特公司.钢领和钢丝圈手册[Z].

欢迎订阅《纺织器材》 欢迎投稿 欢迎刊登广告

邮发代号:52-125 广告热线:029-33579905 33572216

Probing into Friction between the Ring and the Ring Traveler

TANG Wenhui

(1.Donghua University,Shanghai 201620,China;2.Dongfei Modern Research Institute of Textile Technology,Shanghai 200083,China)

Analysis is done to the cause of the fiber membrane formation,determination of friction factorfand friction forceFand the relationship in-between with the ring and the ring traveler.Comparison is done to the advantages and the disadvantages of the surface process and the coatings with the ring and the ring traveler.Conclusion is made that reduction of the friction factorfwith the ring and the ring traveler can decrease the heat generation of the traveler with big heat radiation.The major defect with the domestic ring is the deterioration of the ring surface,say,destroy of the stability and the conformity of the friction factor.The ring and the ring traveler with small and constant friction factorfis the target quality pursuant,marking good performance and tech-progress.

ring;ring traveler;friction factor;fiber membrane;friction force;surface treatment;coating;dynamic friction force

2014-04-21

唐文辉(1936—),男,浙江温州人,研究员,长期从事环锭细纱技术的理论和实践研究。

TS103.81+3;TS103.82+2

A

1001-9634(2015)01-0005-07