某型飞机数字量协调技术分析及在精加工生产线中的应用

2015-05-30中航工业贵州飞机有限责任公司李晓青李凯旋卢晓红陈云云

中航工业贵州飞机有限责任公司 田 俊 李晓青 王 亮 李凯旋 卢晓红 陈云云

现代飞机的设计与制造汇集当今各种高新技术于一体,新研飞机的技术指标要求越来越高,对飞机整体气动外形准确度也提出了更高的要求,而部件间结合交点的准确度是直接影响部件对接后飞机整体外形准确度的关键因素之一,因此飞机装配制造技术及精加工技术也必须相应地改进和提高,以满足日益提高的设计要求。

为消除飞机零件制造以及部件装配过程中的综合积累误差,在部件装配完成后需对大部件的结合交点进行精加工。传统的大部件结合交点精加工通常需要在大型、复杂的精加工台上进行,该类型的精加工台按样件、量规协调制造,其协调、制造、使用、维护费用高,受温度、湿度等环境影响大,通用性较差,已无法适应未来飞机研制中多机种、小批量、并行作业的要求。

随着数控加工精度的不断提高,数字化检测手段的不断丰富,以数字量协调的精加工技术在飞机装配中得到越来越广泛的应用。为了提升飞机装配制造质量,同时提高生产效率、降低制造成本,适应多机种并行生产的模式,发展数字化装配精加工生产线已成为必然的选择。

本文主要论述某型飞机精加工工序由模拟量协调转换为数字量协调的实现过程,分析了由模拟量转化为数字量协调可能遇到的生产问题,并运用理论数模与实物样件对比、二次修正的方法,实现了产品的快速逆向建模。最后详细介绍了具有在线检测、自动调姿及数控精加工功能的数字化生产线实例,通过该生产线实现多机型并行制造,保证产品质量的同时,有效地提高生产效率、降低生产成本。

1 公司的生产现状与未来发展

公司承担着歼击机和教练机多种型号飞机的研制生产、样机试验以及交付试飞,具备歼击机和教练机生产的基本条件和丰富经验。但是所有机型的部件结合交点精加工都还是采用模拟量进行协调,这种协调方式已严重影响和制约了飞机的生产任务,迫切需要改变当前的生产模式,通过数字量协调的方式建成数字化生产线,以缓解生产压力。

1.1 现有工艺方法的分析

公司使用现有工艺方法进行3大部件的精加工,主要存在以下问题:

(1)工装的调整时间太长。目前的精加工均采用模拟量协调,精加工型架分体、独立放置,部件的定位及调整均为人工手动进行,调整时需要多人(每个部件至少2人)配合,通过对部件的各个支撑进行手动调整,全部调整时间占精加工时间的70%左右;

(2)多机型转换工作繁琐。多机种之间的转换采用标准样件、量规对3大部件精加工台进行转换,其转换周期长、劳动强度大。标准样件、量规等标准工艺装备需定检,其定检工作繁琐,占用资源多、劳动强度大、成本高;

(3)调整精度受到限制。调整过程都是通过人工目视检查和读取测量数据,通过各种规格的销棒进行检查、定位、检验,交点孔壁粗糙度的检查采用人工目视与粗糙度样块进行对比;

(4)加工刀具复杂。加工刀具为专用扩孔钻及专用铰刀,加工步骤繁琐,刀具种类较多,刀具管理困难,加工周期长,且受环境因素的影响较大,加工精度一般保证在 0.035~0.05mm(H8~H9)之间;

(5)由于采用实物模拟量传递形状、尺寸、相对位置等几何信息,工艺装备的制造必须严格按照协调路线所规定的先后顺序进行,平行作业受到很大限制[1]。

综上所述,目前公司3大部件的精加工台占用资源多、劳动强度大、周期长、效率低、成本高、无法再进行机型精加工的扩展。数字量协调方式是基于统一的数据源,取消了大量中间环节,简化了协调路线,不同的工艺装备可以并行制造,缩短了生产准备周期,降低了工艺装备制造和使用维护成本。所以,构建一条满足多机型共线生产的数字化精加工台势在必行。

1.2 现有工艺的误差分析

传统的基于模拟量传递的标准工装都是以实物形式存在的[2],这些工装不仅尺寸庞大,结构复杂,而且构件的材料也不统一,环境温度是一个致命的影响因素。标准样件、量规的材料为钢铝混合结构,精加工台为钢结构,其中精加工台的标高座是预埋在混凝土中,属于混凝土结构,飞机部件属于复杂的铝合金结构。对于热膨胀系数,其中铝合金的为 22~24,钢的为 10~13,混凝土的为8~12,不考虑结构因素,采用最简单的计算方法,每米长度、温差变化5℃就意味着标准工装之间会有0.05mm的偏差。按照公司目前的条件,要将温差控制在±5℃以内,只能按季节的变化选择适时的时间和温度实现,这样标准样件与量规的对合、精加工台的定检、机型之间的转换以及产品精加工都受到了很大的制约,形成了靠天吃饭的感觉,成为交付的一大瓶颈。

1.3 未来发展

随着多机型并行生产和相应机型批量生产订货的增加,公司目前的科研生产任务以及部件的制造都遇到了瓶颈问题,为了满足公司未来长期发展需求,我们必须紧跟航空先进制造技术的发展,提升企业制造能力,从根本上改变传统的飞机装配制造方式,提高飞机装配效率和装配质量,缩短公司现有飞机装配制造周期,提升公司数字化装配制造技术的能力和水平。公司决定用某系列教练机的大部件精加工工序作为数字化装配生产线的试点,逐渐全面向飞机部件的数字化装配技术方面发展,实现飞机数字化制造加工技术的突破和跨越。

2 实现数字化精加工的技术条件分析

通过对公司现有生产条件的分析以及公司未来发展的规划,实现数字化生产是切实可行、也是势在必行的。但是,目前这些机型并没有理论数模,如何实现2D设计模型快速地3D数字化建模,如何保证装配数字量与部件加工模拟量的协调共存,容差分配如何确定,这些是实现数字化必须要解决的问题。

2.1 数字量模型的三维建模分析

机体结构如果采用将现有二维图纸由产品设计转换为三维数字模型,将数字量与模拟量数据进行对比、拟合,并将转换后的理论数据在生产中重新进行工艺设计及协调、验证,此过程的工艺验证周期非常漫长。目前公司的生产状况不允许,结合公司现有的生产能力,决定采用设计理论数据建立数学模型,通过精加工生产线的试切,并与样件进行对比验证,对存在的差异采用二次修正补偿的方法进行鉴定,合格后对飞机实物进行加工,将最终飞机对合后的验证固化过程取得的数据,用于飞机产品的数字化精加工,快速地将模拟量协调中的标准样件逆向转换为数字量的零件制造依据,该工艺方法主要用于与机身、机翼上各交点孔相关的零件。

2.2 数字量模型与样件的可能误差分析

公司目前现有的二维图纸在生成时并没有三维数模,由设计图转化为模线,再转化为模板、样件的过程中都会产生误差,导致最后实物与理论设计数模存在一定的误差。

目前,该系列飞机是采用模拟量进行协调,在制造过程中通过实物模拟量(如样件、量规等)传递形状、尺寸、相对位置关系,由于结构形式和协调关系复杂,实物模拟量(如样件、量规等)受环境、温度等外界因素影响较大,飞机原始的理论数据与样板、样件、量规等之间可能存在较大偏差,而早期的工艺装备等都是基于样板、样件、量规等制造依据,对合后再通过协调其上交点孔位置、对合面位置等,与理论位置并不重合,产品在装配过程中是通过样件来保证协调和互换的。简单地以原始的理论数据建立数学模型作为数字化的数据源,可能带来大量装配协调问题,因此,如何合理有效地评估并确定有效数据模型,将会是该系列飞机数字化协调精加工的主要问题。

3 精加工工艺流程再造

基于上述大部件精加工台的加工状态分析,为了实现和满足当前公司飞机数字化装配制造的需求,从根本上改变传统的飞机精加工制造方式,提高飞机大部件结合交点精加工效率和质量,缩短公司现有飞机装配制造周期,公司研制出一套工艺性好、效率高、性能稳定可靠的大部件数字化精加工专用系统,重点解决飞机大部件的调姿,机身机翼交点孔/面的加工、起落架交点孔/面的加工、对和面/孔的加工,机身机翼测量点的打制。通过该系统有效地提升装配精度,稳定加工质量,缓解生产压力,并使数字化精加工系统能够在今后的生产中适应于多种机型。

为了适应这种新的数字量协调工艺模式,大部件的精加工协调、加工、调姿、测量方式等均会发生改变,因此,需对精加工的工艺流程进行改造。

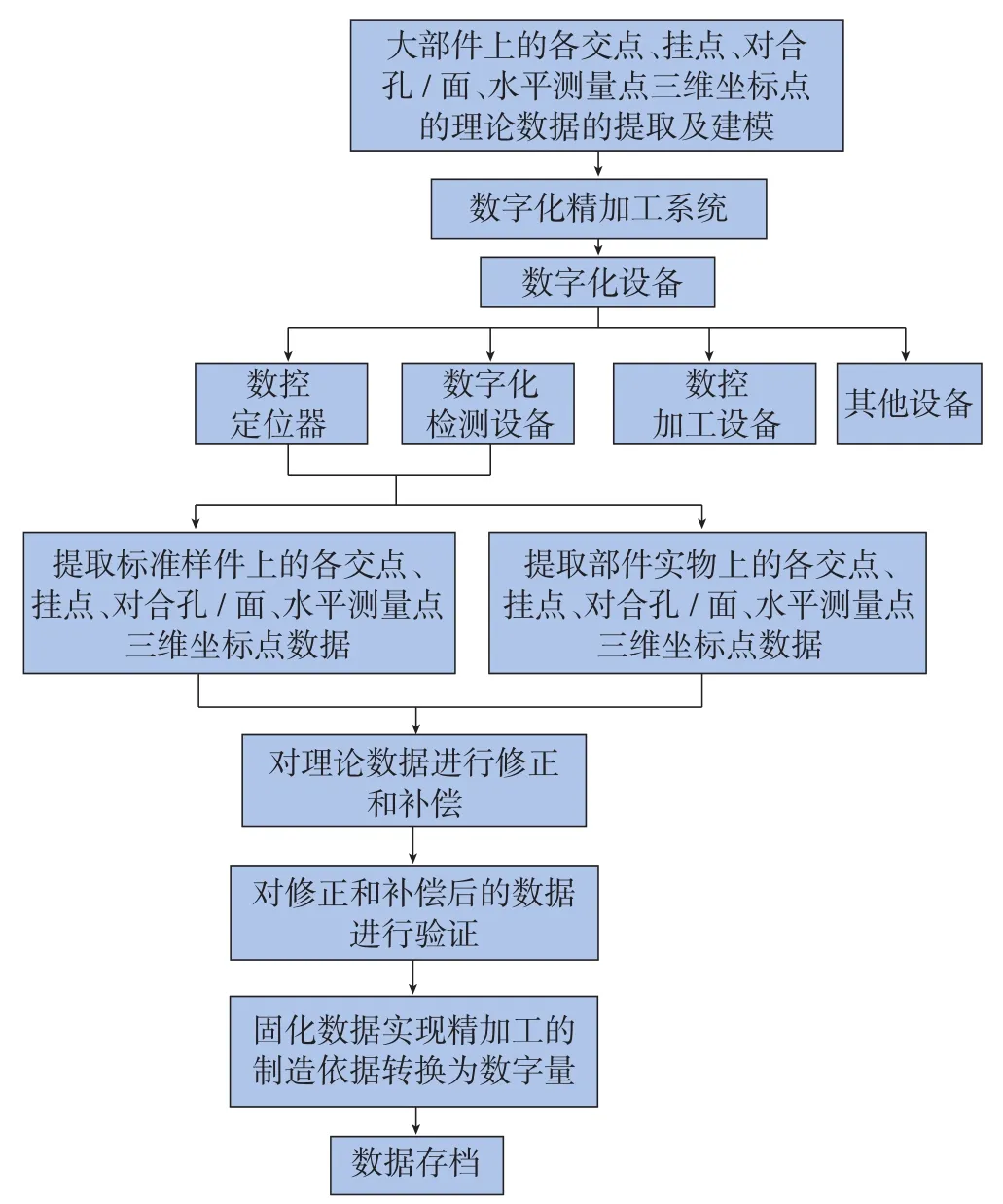

3.1 制造依据的确定

精加工生产系统由原来传统的模拟量协调加工转化为数字量协调加工,其制造依据同样需要改为数字量。考虑到公司后续的发展需要及精加工工序前的大部件装配协调方法的转换,数字化精加工生产线的制造采用理论数据转换的模式,并将标准样件转换成的数字量与理论数据进行对比,并修正补偿。目前公司生产准备任务繁重,在短时间内完成大部件标准样件的对合及逆向建模工作的能力不足,由此确定数字化精加工生产线的制造依据,由产品设计依据二维图纸计算出精加工系统所需的制造依据的相关数据,将该数据转换为数字化模型,用于数字化精加工生产线的先行制造。待数字化精加工生产线安装后,将标准样件置于精加工系统中进行调姿、测量提取与制造依据相关的数据,并将数据转换为数字化模型,与理论数据及实物测量数据进行对比分析,得出理论数据与样件提取的数据的差别,通过试验机及3架次的产品加工的验证是否能将此误差加工掉,然后对理论数据进行二次修正和补偿,通过修正和补偿后的数据作为精加工的制造依据,数字化精加工生产线制造依据提取的工艺过程如图1所示。

3.2 零件制造工艺容差的分配

在飞机装配过程中,无论是数字量协调还是模拟量协调,零件的制造及装配过程均存在制造误差,合理地进行工艺容差的分配,不但减轻了修配工作量,还保证了产品质量,提高了飞机制造工艺水平,同时简化了工艺装备,缩短了生产准备周期,也保证了飞机装配准确度及装配质量。

图1 精加工生产制造依据的提取工艺过程Fig. 1 Drawing process of finish machining production reference

制造误差的积累,使形成大部件后各交点孔的孔位与理论数据存在一定的偏差,为消除装配误差积累,在零件加工阶段需在各交点孔预留固定的加工余量[3]。此种工艺容差的分配与模拟量协调的精加工生产线是一致的,如在部件调整过程中,出现交点位置偏差过大,会导致在加工余量范围内无法完成孔的纠偏。根据部件调整测量结果确定交点孔实际位置与理论位置的偏差,此偏差值在实际孔位偏移到图纸允许的极限位置时最大,因此孔的预留加工余量应能包含住孔偏移到极限位置时的偏心量,才能保证加工完成后初孔无残留。因精加工的协调方法及加工工艺方法的改变,为保证加工质量及验证预留的加工预留合理,采用数字化精加工生产线加工产品前,在试验机上压入与各交点相同材料及孔径的工艺衬套进行试加工,合格后方可加工产品;如不合格则对工艺衬套的预留加工余量进行二次分配及试验机重新调整,直至加工合格,通过试加工,寻找出较合理的工艺容差分配量。

近几年,我公司承接了各种类型的飞机制造业务,无论是在数控加工、模线绘制、工装设计和制造上都积累了大量的经验。针对零件制造中对接面及套合面的外形容差,摸索出了一套比较合理的工艺容差分配。为了减小装配误差,降低装配过程中的修合工作量,减小装配应力,改善水平测量值的稳定性和一致性,对机体结构的机加套合件工艺容差进行了重新分配,即各套合零件的下陷深度公差按mm制造,套合端面缩短0.2mm(见图2)。

为了提高生产效率,减小零件制造误差及装配误差,使部件到达精加工工序时的制造误差积累最小化,公司后续将对整个飞机的机加零件采用数控加工的方法,同时将零件及部件的制造加工依据逐步转换为数字量协调。

图2 零件套合容差分配示意图Fig. 2 Distribution diagram of part register differences

3.3 数字化精加工生产线的工艺方案

根据公司现有的生产能力和条件,针对数字化精加工生产线重新制定了生产工艺方案,具体工艺流程如图3所示。

图3 数字化精加工工艺流程图Fig. 3 Flow diagram of digital finish machining process

在新的工艺流程中完全放弃了传统的模拟量工具,从部件入位、姿态调整、交点孔加工、质量检验全部都是通过测量系统实时采集数据,并且与理论数据进行对比,大大提高了协调效率。

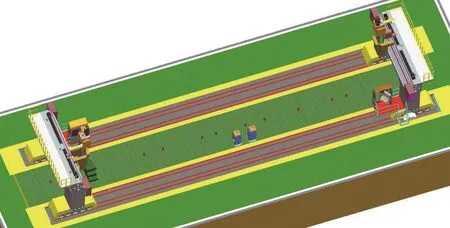

4 基于数字量协调的精加工生产线应用

基于数字量协调的精加工生产线如图4所示,主要用于加工前机身、后机身、机翼3大部件上的机翼机身对合交点的精加工、前起落架和主起落架转轴孔的精加工、前后机身对合螺栓孔的精加工及对合端面铣切、前后机身对合蒙皮的切割、水平测量点的打制。整个工作区域分为2个部分:机身工位(前后机身调姿及精加工区域);机翼工位(左右机翼调姿及精加工区域)。整套系统含精加工设备、调姿设备、测量设备、控制管理系统、辅助工作梯。根据功能要求和性能要求,管理软件由7大模块构成,在基于工业以太网和TCP/IP协议实现对各底层设备集成控制、装配现场的可视化管理和监控、协调完成飞机部件入位、测量、调姿、精加工及被加工对象的检测等工艺过程。辅助工作梯用于操作人员在测量及加工时的位置可达性。

图4 数字量协调的精加工生产线总体布置示意图Fig.4 Layout diagram of digital quantity coordination finish machining production line

理论数模作为调姿标准,将关键检测点设定为调姿目标值,将合理的容差值赋予每一个检测点,形成三维容差球。通过激光跟踪仪等测量系统对当前架次飞机的检测点进行实时检测,将各点与理论值的差值读入调姿控制软件,采用虚拟多轴的路径算法,自动生成西门子系统可读的G代码,由控制系统驱动一组三坐标定位器,通过这组数控定位器的协同多轴联动实现飞机部件的六自由度调整,直至满足公差要求,完成飞机姿态的调整。在飞机部件姿态调整完成后,精加工系统按照理论数模的确切位置对飞机部件交点进行孔面的加工。

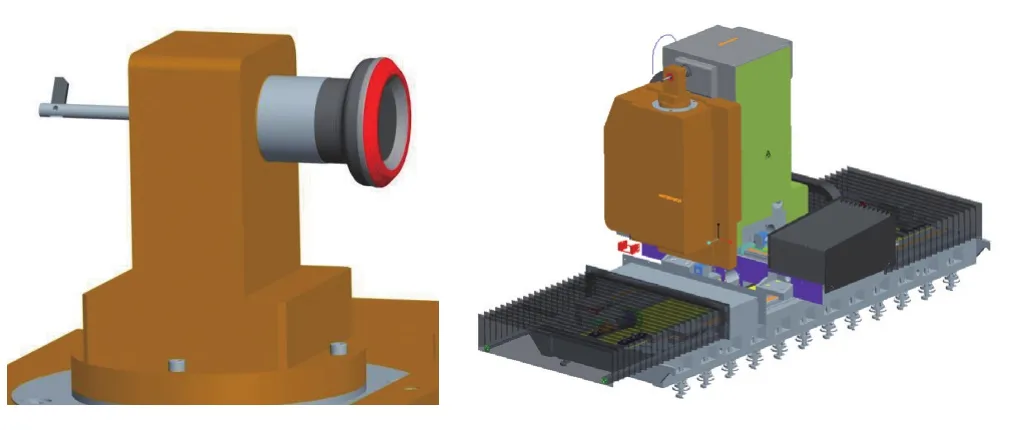

生产线采用数控定位器、柔性工装和刚性托架进行机身和机翼的定位,如图5所示,对不同的机型,只需调整柔性过渡工装就可以实现各机型的快速转换,使机型之间的转换操作简单、快捷,能够轻松实现多机型共用。生产线精加工专用设备采用数控机床,机身机翼同用2套数控定梁动柱龙门铣,如图7所示,前起落架转轴孔专用数控机床,如图6所示,并针对翼身各交点的特性设计出相应的铣头;各交点孔的加工采用镗孔的形式,加工孔时无需更换刀具,加工精度能够达到0.02mm。根据各交点孔的结构形式,采用不同的专用铣头,设计出相应的数控程序,达到自动更换铣头和数控加工。

通过3架机来验证数字化精加工生产线的数字量协调依据、零件制造时的工艺容差分配、精加工工艺流程设置等的合理性,并对相应的工艺进行再次修正和补偿,形成最终的合理工艺,实现多机型从模拟量加工制造到数字化加工制造的技术突破和跨越。

图5 过渡托架示意图Fig.5 Transition bracket diagram

图6 前起交点精加工机床Fig.6 Finish machining machine tool for nose landing gear intersection point

图7 机身、机翼精加工机床Fig.7 Finish machining machine tool for fuselage and wing

5 结束语

通过数字化精加工生产线的实施,可以为公司数字化制造、智能化制造奠定一定的技术基础,拉动现有模拟量机型的数字化制造和智能化制造能力的转化和提升,解决生产瓶颈,同时数字化精加工适应多机型交叉进行精加工,能够保障新机研制工作并行开展,适应未来科研生产的发展需要。数字化交点精加工是一项复杂的系统工程,要在传统模拟量飞机上实现数字化精加工,还有一些关键问题有待验证和解决,如全机数字化建模,模拟量协调的工艺装备向数字化工艺装备的转化等问题。

[1] 高红.飞机大部件结合交点精加工.航空制造技术,2010(23):27.

[2] 唐水龙,卢鹄.飞机装配数字化协调与模拟量协调的对比分析.航空制造技术, 2012(10):26.

[3] 程宝蕖.飞机制造协调准确度与容差分配. 北京:航空工业出版社, 1987.