基于离散事件仿真的飞机总装装配线数字化设计方法初步研究

2015-05-30中航工业成都飞机工业集团有限责任公司总装厂

中航工业成都飞机工业(集团)有限责任公司总装厂 李 涛

当今的制造业面临着紧迫的生存危机。激烈的国际竞争和客户需求的提高,要求企业在最短的时间内以最低的成本生产出高质量、多规格的产品。这一趋势同样影响着航空制造业,企业花费大量的资金和引进最新的技术,对现有的生产线进行改造,通过工艺流程的优化等措施来挖掘最大的生产潜力。中国的航空制造企业要在传统的防务事务外寻找新的增长点,进入通用航空制造领域,与世界先进国家的航空企业进行竞争,就必须掌握有力的工具对工艺流程进行优化,使装配线低成本、省时、高效、灵活地运转。数字化仿真正是这一有力工具,用于在生产系统和改进的工艺流程投入实际运行前,对各种相关因素进行分析评估。

1 仿真技术发展和应用现状

计算机仿真技术的目的是通过对研究对象的不确定变量、参数、环境、条件进行模拟,考察研究对象在预设条件下的输出结果,以减少实际投入成本。在飞机总装装配工艺设计中,常见的仿真有基于产品三维几何外形的产品装配仿真和基于事件数据的工艺流程仿真。前者侧重于解决产品本身的安装协调、人机环境等问题,后者则注重使用信息化、数字化手段考察装配工艺流程和生产物流系统的合理性、精益性。本文后续提到的仿真均指流程仿真技术。

1.1 流程仿真技术

1.1.1 业务系统的特点

一般将基于事件响应的活动称为业务系统(Operations System)[1],例如生产制造、餐饮服务、服务热线、交通运输、航空管制、港口吊运、防务活动等。由于上述业务系统的多变性、交联性、复杂性,因此在进行业务系统设计时难以对系统性能进行预测。而业务系统大多基于现有经验并参考相关数据进行设计,而实际的业务系统是动态变化的,这就提升了系统设计(如飞机装配线设计)的难度。

1.1.2 仿真的优点和缺点

计算机仿真并不是分析和改进业务系统的唯一方法,但它与其他方法(如试验法、编程法)相比具有明显优势,主要体现在仿真的低成本、高效率、短时间、可信性、灵活性上[2]。用试验法对业务系统进行更改,由于在有限的费用中不能实际试验所有的情况,所得到的结果成本既高又不可靠。而由编程法得到的业务数据模型,灵活性低,仅能模拟少数系统变量的变化;实时性差,不能动态反映业务系统的变化[3]。

仿真的缺点主要表现在需要大量地输入数据作为系统分析输入、分析计算和优化改进,需要多次迭代,耗时较长。

1.1.3 离散事件仿真原理

所谓离散事件系统是指系统的状态变化只发生在一些离散的时间点上,而在相邻两个时间点之间系统状态保持不变[4]。离散事件仿真就是按照实际的工作流程,在规定时间内顺序地改变实体或设备的状态。离散事件系统仿真实质上是对那些由随机系统定义的、用数值方式或逻辑方式描述的动态模型的处理过程。

1.2 国内外仿真技术发展和应用

1.2.1 国外技术发展情况

早在20世纪60年代,欧美就开始使用专用计算机编程语言(如FORTRAN)对复杂事件系统进行建模仿真[5]。到20世纪90年代,随着建模仿真理论研究和方法的成熟,基于专用仿真工具Witness、Arena、Simul8、PlantSim等的成功案例在国外文献上有广泛的介绍[6]。

国外对于飞机装配线的建模仿真研究很多。1994年,波音公司SCOUTT等人提出基于网络图的飞机装配过程操作模型和优化算法[7]; 2000年,波音公司HEIKE等人提出了一种飞机混合装配过程模型,分析了装配工作站的工作循环时间与现场资源、成本的关系,最后建立了4个方面的飞机装配过程分析模型[8];MACKULAK提出了基于IDEF的飞机机身制造过程分析方法,尝试通过IDEF模型获取高质量的制造计划和控制方法[9]。

1.2.2 国内技术发展情况

国内对飞机装配线建模仿真也做了一些研究。南京航空航天大学潘志毅等提出了一种基于加权有向图设计结构矩阵与多色集合同步映射的设计过程模型,并且以某型飞机装配型架设计过程规划为例进行了验证[10];西北工业大学张杰等依据现场组织模式分析了飞机装配作业单元分解结构,给出了装配系统关系对象Petri网的模型定义,并阐述了装配元对象和逻辑对象模型的构建步骤和规则[11];西北工业大学周小波等研究了根据飞机装配过程的三级作业单元模型建立基于层次时间Petri网的装配过程模型构建步骤和模型运行要遵守的规则[12]。

1.2.3 国内外应用案例简介

国防军工和航空制造业的应用案例主要有:

(1)英国BAE系统公司对新建导弹导引头生产工厂进行了工厂布局和流程仿真,得到了影响生产效率的定性和定量的仿真分析结果。在老厂房工艺流程得来的低产量、较早型号产品的数据基础上,建立了新厂房高产量产品的生产系统模型,实现了不同类型产品混线生产的优化工艺布局、资源需求等。

(2)2006年,空客公司采用系统建模和仿真分析的方法,对A330、A340以及A340-600飞机机翼装配线的工艺流程进行了评估和改进[13]。空客进行仿真的目的是:评估车间的产能,测量吊车及夹具的利用率,验证提高产能的追加投资,分析工作班次对产能的影响。

(3)2007年,空客公司对A380飞机机翼翼盒结构第一阶段装配进行了流程仿真分析(见图1),找到了工艺流程和物流系统的瓶颈。

(4)罗·罗公司(Rolls-Royce)采用仿真技术对其航空发动机装配线的各个站位进行了平衡装配线改进[14]。

图1 空客使用Witness进行机翼装配线工艺流程仿真Fig.1 Aplication of witness process simulation in Airbus wing assembly line

2 建模仿真流程

离散事件建模和仿真的理论经过50多年的发展已趋近成熟,但因具体应用行业、同行业内工艺水平和能力的差异,研究对象的侧重点不同,建模仿真的工艺规范和流程不完全一样,所选用的仿真软件也有差别。

2.1 仿真软件的选择

2.1.1 仿真软件对比

离散事件仿真软件的发展依赖于计算机软硬件技术的进步。经过多年发展,大体上有3种类型的仿真软件,如表1所示[15]。从对比来看,专用仿真软件更适合一般工艺技术人员使用。

2.1.2 仿真软件选择流程

由于市面上专用仿真软件较多,功能不尽相同,所以应结合项目特点进行评估选择。仿真软件选择的一般流程是[16]:

表1 3种类型的仿真建模软件对比

·第一步:明确建模的需求分析,可以和仿真项目的建模数据需求分析一并进行。

·第二步:统计常见的仿真软件。

·第三步:建立统一的评估标准,如软硬件需求、软件功能、可视化、数据输入输出模式、分析优化功能、成本等。

·第四步:按标准评估并选择。

2.2 建模和仿真的一般流程

装配线的建模仿真是衡量装配线性能以及优化装配线的重要途径,而飞机装配线相比于传统意义上的通用产品装配线更复杂,系统变量和约束条件更多,变量和结果的内在关系更复杂。根据项目需求,装配线仿真的一般流程是[17]:

·定义问题和研究对象;

·创建仿真项目计划;

·建立理想概念模型;

·基础数据收集;

·运行仿真模型;

·通过反复迭代验证和修正仿真模型;

·进行“As is”假设输入的仿真,回答“What if”问题,拟定实施方案;

·应用优化方案并实施。

3 飞机总装装配线仿真初步应用

3.1 总装装配线与评估算法

3.1.1 总装装配线工艺布局特点

由于现代飞机系统复杂,总装装配线涉及的工种、人员、物料、工具工装、技术规范均很多。另外,飞机产品构型多,相同构型产量少,生产投入大,风险高。目前装配线工艺布局主要采用类似F-16飞机早期的固定机位式装配模式(见图2)。

图2 F-16飞机固定机位式总装装配线Fig.2 Fixed final assembly line of F-16

固定机位式装配存在着诸多弊病,如工人作业范围大,作业交叉,容易造成现场混乱,浪费作业多;多组工人并行作业,每架次的装配质量不一致,标准化困难;在制品周期长,工时长;扩大生产一般采用增加机位方式,厂房面积规划困难等。同时,传统的基于经验的工艺设计对装配线上可能发生的突发情况,没有对应的工艺技术解决预案和生产策略预案等。

3.1.2 总装装配线效率算法

要解决上述问题,有必要对现有的装配工艺流程、物流存储系统进行科学的分析和评估,用分析和具体数据来找到现有装配工艺流程和总装生产系统中的瓶颈。典型的站位式工艺布局的脉动装配线如图3所示。

图3 站位式工艺布局的脉动总装装配线Fig.3 Pulsed final assembly line based on stations layout

由于站位式工艺布局是按照站位组织生产的,对装配线总体性能指标的考察可以分别按照单个站位和整个装配线分别研究,具体算法如下[18]:

其中,是单个站位的效率;是单个站位内操作者的效率;是单个站位内工序的完成质量系数;B 是站位的缓冲大小;R 是需要返工的系数。

整个装配线的效率是所有站位效率的函数:

其中,是装配线效率。

3.2 装配线改进初步实施

3.2.1 定义问题和研究对象

根据对上述装配线现状的分析,应解决如何将现有的固定机位式装配线改进为站位式的脉动装配线的问题。具体分解的研究对象的指标有:

(1)经济性能方面:总装装配线运行成本统计、投资收益率。

(2)可靠性评价方法:装配线评价故障间隔时间,评价修复时间;系统可用度。

(3)装配线性能方面:装配周期;系统生产率;各站位平均等待队列长度;各站位上在制品(WIP)数量。

(4)物流结构性方面:工程布局合理性;物流布局可扩展性。

3.2.2 建立理想概念模型

根据公式(1)、(2)的算法,加之飞机总装装配线系统的高度复杂,仿真技术在操作上采用层次搭建模型的方法进行仿真,即以各工序作为最底层建模元素组成站位生产系统,再以各个站位生产系统模型作为建模元素组成总装生产系统(见图4)。

图4 装配线理想概念初步模型Fig.4 Preliminary conceptual model of assembly line

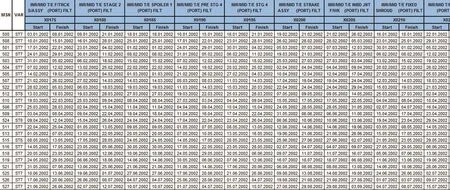

3.2.3 基础数据收集

针对上述研究对象指标,需要对现行总装装配线收集的主要数据有:

·每个装配站位内每个个工序的开始与结束时间;

·产品在单个站位内的开始与结束时间;

·每个站位的评价故障时间;

·每个站位所需零部件的库存数量;

·装配现场物流到每个站位的配送路径长度和时间;

·每个工序的工时价值;

·每个站位内工人上下班时间。基础数据统计情况如图5~8所示。

对于一个系统仿真来说,可分为终态仿真和稳态仿真。终态仿真是人为定义仿真结束的时间,这样系统的初始状态对系统输出结果影响很大,单次的取样并不能代表系统的性能,只有具有统计学意义的分析结果才是可信的,对于终态仿真常常采用固定输入条件进行多次仿真最后得到输出新的方差和置信度统计结果。对于稳态仿真来说,理论上可以通过长时间的运行来逼近最终的稳态结果,但是这样做的弊病是经过长时间的运行仿真结果一定是自相关的结果,所以在仿真技术中也应用了终态仿真的多次运行得到系统的稳定值。同时,可以采用删除重复运行的方法,把整个独立采样过程分为初始阶段和数据采集阶段,在每次独立采样的开始阶段舍弃初始阶段的统计数据,以消除初始条件的影响。

图5 每个工序的开始和完成时间统计Fig.5 Statistics of starting and ending time per work

图6 按工作日对每个站位的人员数量配置进行统计Fig.6 Statistics of manpower number configurations in each station per working day

图7 物流路径和时间统计Fig.7 Statistics of logistic path and time

图8 工人上下班工作时间统计Fig.8 Statistics of starting and ending time for mechanics

3.2.4 下一阶段工作

由于流程仿真工作是一个反复迭代优化的过程,而飞机总装装配线本身具有复杂程度高、影响装配线性能变量多、各变量间内在关联关系多的特点,目前仅针对问题和研究对象进行了定义,初步建立了层次化的理想概念模型,进行了局部基础数据收集工作,下一阶段还需要将数据输入理想概念模型运行,并通过反复迭代验证和修正仿真模型。另外,还需要对修正后的仿真模型进行假设条件输入,得到各种预案下的仿真结果,以实现不同工艺方案的对比。

在宏观上,下一阶段应根据仿真优选的装配线工艺方案进行实施,并将实施结果数据作为仿真模型的输入,再次进行仿真迭代分析,对装配线进行持续优化改进。

4 结束语

本文完成了基于离散事件仿真的飞机总装装配线数字化设计的初步研究,论证了流程仿真方法用于飞机总装装配线设计的可行性。通过实际应用,得到了仿真流程优化措施、相关变量定义和模型数据需求。对于仿真结果的分析策略、流程环节灵敏度分析、离散事件仿真优化的方法、不同流程的优化方案对比,以及未来与企业信息化平台(如MES、ERP)的交联方式需要在后续工作中进一步探讨。

[1] AVERILL M L. Simulation Modeling and Analysis. McGraw-Hill Higher Education, New York:2007.

[2] TJAHJONO B, BALL P, LADBROOK J, et al. Assembly line design principles using six sigma and simulation. Proceedings of the 2009 Winter Simulation Conference. Bedfordshire:Cranfield University, 2009.

[3] KREUTZER W. System simulation-programming styles &languages. New Jersey:Addison-Wesley, 1986.

[4] LAW A. Simulation modeling and analysis. McGraw-Hill Higher Education, New York:2006.

[5] PIDD M. Computer simulation in management science.Chichester: John Wiley & Sons, 2004.

[6] KELTON W D, SADOWSKI R P, SWETS N B. Simulation with Arena. McGraw-Hill Higher Education,New York:2009.

[7] SCOUTT H A. Modeling aircraft Aassembly operations.Proceedings of 1994 Winter Simulation Conference, 1994.

[8] HEIKE G, RAMULU M, SORENSON E, et al. Mixed model assembly alternatives for low-volume manufacturing: the case of the aerospace industry. International Journal of Production Economics,2001,72(2):103-120.

[9] MACKULAK G. High-level planning and control:an IDEF analysis for airframemanufacture. Journal of Manufacturing Systems,1993,12(1):56-66.

[10] 潘志毅, 黄翔, 李迎光. 有向图向设计结构矩阵与多色集合同步映射的设计过程规划方法.计算机集成制造系统,2008(7):1274-1280.

[11] 张杰, 李原, 张开富, 等. 基于关系对象Petri网的飞机装配系统模型快速构建方法. 计算机集成制造系统, 2010(6):1195-1201.

[12] 周小波, 李原, 张杰. 基于层次时间Petri网的飞机部件装配过程建模方法. 锻压装备与制造技术, 2010(4):99-104.

[13] Lanner Group. Airbus wing production benefits from WITNESS driven production efficiencies[EB/OL].2006[2015-09-15].http://www.lanner.com/en/case-study.cfm?theCaseStudyID=C900C9F9-15C5-F4C0-9939414046DDA7C6.

[14] JAMES P. Transition of production facilities using WITNESS.Rolls-Royce WITNESS User Conference 2008, Birmingham:2008.

[15] ROBINSON S. Successful simulation-a practical approach to simulation projects. Chichester:John Wiley & Sons, 1994.

[16] ROBINSON S. Simulation: the practice of model development and use. Chichester: John Wiley & Sons, 2004.

[17] 王亚超,马汉武.生产物流系统建模与仿真:Witness系统及应用. 北京: 科学出版社, 2007.

[18] REKIEK B. Assembly line design: the balancing of mixedmodel hybrid assembly lines with genetic algorithms. Springer, 2006.