飞机大部件数字化装配柔性工装控制系统设计

2015-05-30中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

数字化制造技术航空科技重点实验室 孙 严 薛汉杰 薛贵军 施 政

飞机产品结构复杂,零部件数量多,且刚性小,尤其对于大型的飞机部件,在装配过程中容易发生变形。虽然目前广泛使用的刚性工装对装配精度有一定保证,但一套工装只能适用于一类部件的装配,这种模式导致生产准备周期长,占地面积大,劳动强度高,且结构开放性差。随着航空制造业的发展,数字化柔性工装的出现克服了刚性工装的上述缺点[1]。数字化工装根据部件数模得到的坐标值,将零部件精确定位至待装配位置,等待进行下一步的加工。其自动化程度高,定位精度准,在结构上可重构,大大提高了生产效率和产品质量,可以适应多个不同型号零件的装配需要。

自20世纪90年代开始数字化装配技术在西方航空发达国家发展迅速,而我国仍大量采用传统的固定装配型架,并以手工装配为主要手段。近年来随着我国航空工业的发展,数字化装配手段成为业内的迫切需要[2]。因此,从实际应用出发,本文提出了一种用于飞机大部件装配的数字化控制系统方案,并对其中的关键技术进行了阐述。

1 控制系统构成

1.1 总体结构

工装结构如图 1所示,采用桥架式结构,上下各3组横梁。上、下横梁上设计有卡板定位工装,负责完成各组成部件的定位和装配。由于横梁跨度较大,因此采用双边伺服电机同步驱动,与光栅尺反馈组成全闭环控制。卡板定位工装采用绝对值编码伺服电机,控制其沿Z方向同步运动。在装配过程中,工装定位器将待装配部件精确定位至装配区,待装配完成后,进行自动制孔操作。

图1 大部件数字化工装结构Fig.1 Structure of flexible tooling assembly device

1.2 控制系统

数字化工装控制系统由人机交互操作系统(上位机)、轴管理器(下位机)及伺服驱动系统组成,同时辅以外围各检测控制器件如图2所示。

由于工装定位器数量众多,又要完成多轴同步运动等精确控制,因此采用Elmo公司的新一代Gold系列运动控制系统,该系统由Maestro轴管理器(简称GMAS)和Gold DC Trombone伺服驱动器组成,具有强大的运动控制功能。其核心GMAS是一种基于网络的多轴运动控制器,通过EtherCAT总线与节点上的伺服驱动器进行通信。EtherCAT拥有强大的分布式时钟功能,在几个伺服轴需要同时执行协调运动时可以实现精确同步。

图2 电气系统结构Fig.2 Structure of electrical system

X向横梁伺服电机通过光栅尺构成全闭环控制,两侧驱动器组成一个同步组,通过GMAS进行同步运动控制。Trombone驱动器具有一定数量的IO接口,可以对电机限位状态以及横梁碰撞情况进行检测。对于其他外围IO设备,则通过扩展的现场总线控制器来进行监测和控制。

上位机主要进行人机交互操作,包括PC端主操作界面和手持操作面板。PC端发送定位数据和指令至GMAS来实现对定位器的精确定位。同时还对电机的运行状态、安全状态、电气系统状况等进行监测。手持操作面板作为PC端控制的一种补充,主要完成对定位器的微调,方便工作人员在装配过程中近距离操作。

上位机与GMAS和现场总线控制器之间通过Modbus/TCP工业以太网通信协议进行数据交换。Modbus/TCP作为一种工业以太网协议被广泛应用于工业自动化领域,具有侦错能力强、数据传输量大、结构开放等特点,有效地保证了数据的准确性。

2 控制功能的实现

工装定位器的运动数据需要根据产品的数模得到,定位数据服务器将从产品数模中得到的定位数据转换为实际的位置信息,并发送至上位机PC端。PC端将定位信息发送至Modbus写保持寄存器中,下位机GMAS在接收到上位机运动指令的同时,读取写保持寄存器中的定位信息,并驱动电机进行精确定位如图3所示。

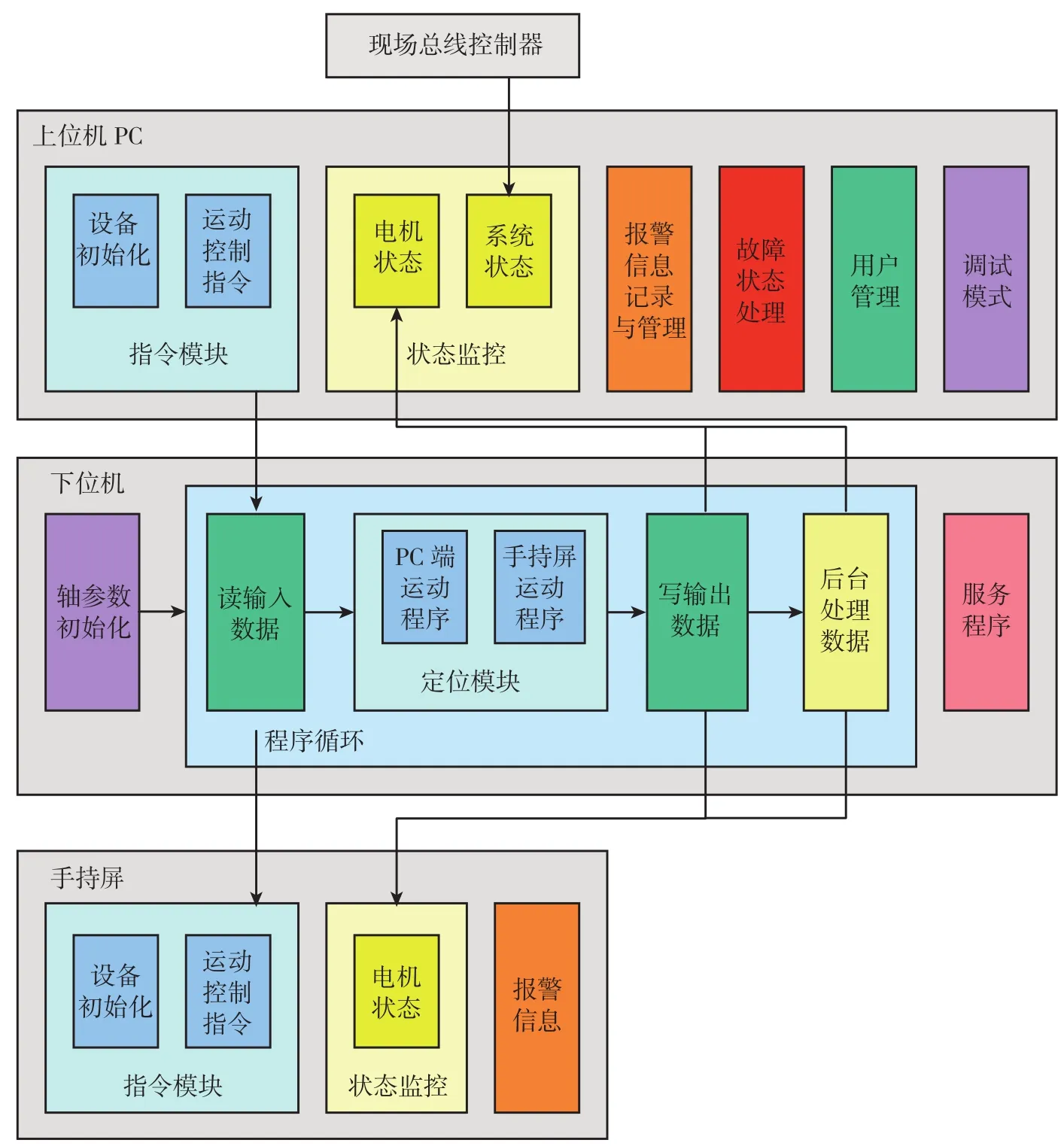

控制系统软件结构图如图4所示。下位机作为整个工装运动控制的核心,其程序结构主要分为以下几个大块:

轴参数初始化:用来对运动轴的默认参数进行设置,包括速度、加减速、Jerk等;

读输入数据:通过读取Modbus寄存器对上位机发出的运动指令进行接收;

写输出数据:将伺服轴状态写入Modbus寄存器供上位机读取;

后台处理数据:将驱动器IO状态等实时性不高的数据写入Modbus寄存器;

定位模块:包含所有运动控制相关程序。

在初始化伺服轴的运动参数后,下位机程序进入到后台循环扫描,扫描周期为20ms。当上位机下达运动命令后,GMAS根据从Modbus写保持寄存器中读取到的指令调用定位模块中相应的运动程序块,并开始执行运动。每个扫描周期结束前将当前电机状态和驱动器IO状态等写入到保持寄存器,上位机状态监控模块接收到状态信息后显示到人机交互界面,供用户查询。

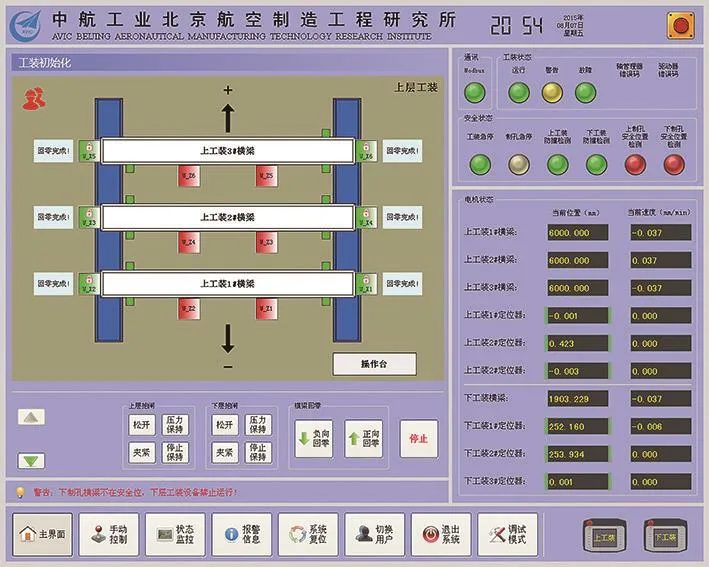

上位机主要包括PC端(见图5)与手持屏。除了主要进行工装定位器的运动操作外,为了使操作人员更好地管理整个设备,还加入了报警信息管理、故障状态处理和用户管理等模块。

图3 数据交换结构Fig.3 Structure of data transfer

图4 控制系统功能块Fig.4 Function block of control system

图5 上位机PC端界面Fig.5 Software Interface of Epigynous Computer(PC)

3 关键技术

3.1 大跨度横梁同步

由于本设备是用于大尺寸部件的装配,因此设备结构跨度大,上层横梁跨度达8m,下层为6m。横梁运动机构为典型的“直线导轨 + 齿轮齿条”传动机构,伺服电机通过齿轮驱动两侧辅助调整滑板带动横梁移动,实现横梁上定位器的X向调整功能。这样的话,如果同步效果不好,就会使横梁发生振动、扭曲,长时间憋劲还可能会烧毁电机,定位精度也将难以保证。为了实现大跨度横梁的同步运动,并保证同步的效果,这里使用了GMAS控制器的“组”功能,将横梁两侧电机组成“组”,通过控制“组”运动来实现同步。

GMAS的“组”功能基于工业以太网EtherCAT,EtherCAT总线具有适应性强、速度快、效率高和支持多种拓补结构等优点。由于EtherCAT总线节点上的设备众多,数据到达每个从站的时间不同,从站处理数据的时间也不同,为保证节点上设备任务执行的同步,EtherCAT还拥有一个非常重要的功能就是分布时钟(Distributed Clock,DC)机制。分布时钟可以使EtherCAT总线节点下的所有设备使用相同的系统时间,从而控制各设备任务的同步执行。

在通过GMAS的“组”功能实现同步后,为了验证同步的有效性并对精度进行检验,对其中的上层1#横梁进行实验,试验参数设置如下:

横梁向正方向移动300mm;

匀速段运动速度为24.753mm/s;

采样分辨率2ms/point;

记录时间20s。

经EAS调试软件抓取分别得到横梁沿X轴正方向同步运动时的位置跟随误差曲线如图6所示。

对比两侧电机的位置跟随误差,分析得到位置同步误差曲线如图7所示。

经对图7分析可以得到,采用“组”同步方式后,横梁两侧位置同步误差脉冲计数不超过10cnt,由于光栅尺每毫米脉冲计数为1600cnt,因此最大位置同步误差为10cnt/(1600cnt/mm),即0.006mm,具有较高的动态同步性能。

3.2 带距离编码同步回零

图6 横梁两侧电机位置跟随误差Fig.6 Curve of position following error value

图7 位置同步误差曲线Fig.7 Displacement curve of multi-axis synchronization

在实现了同步后,还有一个需要解决的就是横梁的回零问题。工装横梁X向的有效行程大于6m,如果采用绝对值光栅尺成本较高,增量型光栅尺由于设备上电时脉冲数为零,横梁需要返回固定的零位参考开关才能完成回零操作,这样每次设备回零都要走很长距离才能寻到固定参考点,非常不便。

为了解决这个问题,设备采用了带有距离编码参考点的增量型光栅尺如图8所示。其内部由一个标准的线性栅格标志(mark1)和另一个与此平行的带距离编码参考点的轨道(mark2)组成。固定参考点mark1的间距是相同的,而相邻两参考点mark1和mark2之间的距离是变化的,每经过一段固定参考点的距离,mark2就加上一个固定的值。因此,绝对参考点位置可以通过累计相邻两参考点间信号周期数来进行计算。

图8 距离编码参考点回零Fig.8 Incremental linear measurement with distance-coded reference marks

由于GMAS系统没有现成的带距离编码的回零方法,这就需要根据上述原理创造回零方法。伺服系统对光栅尺参考点信号的捕捉由PLCOpen指令中的HF[N]来实现,HF[1]=1时激活回零模式,当捕捉到参考点信号后HF[1]自动复位。当捕捉到第一个参考点时,HF[1]自动复位,记录下当前位置,同时再将HF[1]置位。捕捉到第二个参考点时HF[1]再次复位并记录下当前位置。有了这两个相邻参考点的值就可以计算出横梁回零后的实际位置,这样就完成了整个回零过程。

采用带有距离编码回零方法后,横梁不需要返回设备的固定参考点,只需移动很小一段距离就可以确定当前实际位置,大大提高了设备的使用效率和灵活性。

3.3 精度补偿

在得到满意的同步和回零效果后,为了最大限度地提高设备精度,还需要对设备进行补偿,这里采用了分段双向补偿法,补偿算法由GMAS下位机程序来实现。得益于下位机GMAS的开发环境对C/C++编程方式有很好的支持,因此,通过下位机来进行补偿后,PC端和手持屏只需要读取Modbus寄存器相应地址中的位置信息并显示,而不再需要分别实现补偿功能。

补偿程序包括补偿值的计算和补偿后位置的显示两部分如图9所示。上位机(PC或手持屏)发送定位指令后,下位机根据指令位置计算出补偿后的值并控制伺服电机定位;同时由于电机运行的是一个带补偿值的位置,而用户需要获得的信息是指令位置,因此,还需要对位置数据进行处理,将减去补偿值的位置显示在上位机人机交互界面上。

在精度补偿后,以下层横梁为例,采用激光干涉仪对横梁的定位精度和重复定位精度进行检验,最终得到其中一侧电机的定位精度为0.011mm,重复定位精度为0.008mm;另一侧电机的定位精度为0.008mm,重复定位精度为0.005mm。满足设备验收大纲要求指标。

图9 下位机补偿Fig.9 Composition of Slave Computer Compensation Program

4 安全防护

为了保证工装在部件装配过程中安全运行,在设计上主要考虑以下几点。

4.1 横梁防碰撞保护

由于定位器横梁间相互独立,为避免发生碰撞,在执行自动定位前需由数据服务器合理规划路径并计算出各横梁定位坐标值。手动定位时系统根据横梁之间的相互位置关系来进行防撞判断。工装和制孔横梁设置安全位置互锁开关,当工装横梁处于“安全位”时,制孔横梁操作有效,反之制孔横梁只有工装在“安全位”时才可以运动。

4.2 同步保护及限位

为了保证横梁在运行过程中的同步安全,在上位机中对横梁同步轴的实际位置进行实时监控,当监控到同步轴的位置误差超过设定允许误差时,系统紧急停止,并给出报警信息。同时对坐标硬限位、软限位、最大允许跟随误差也进行了设置,防止“超程”、“飞车”造成人身安全事故和设备的损坏。

4.3 人工参与防护

在部件的装配过程中,多个流程需要工作人员进入到设备装配加工区域进行作业,为保证工作人员的安全,系统中加入了“人工参与防护”控制。人工参与过程中,工装定位器被锁定,系统不响应操作;工作人员安全离开加工区域并经过确认后,系统才能解除人工参与状态,操作恢复正常。

5 结论

(1)根据飞机大部件实际装配需要设计的数字化控制系统,实现了在超过6m的大跨度横梁的同步运动,运行平稳,同步性能好,定位精度和重复定位精度高,满足设备的使用要求;

(2)为了获得尽可能好的控制响应,横梁两侧电机基本具有相同的增益。在调试过程中,根据系统负载情况进行了多次调整,以达到最优的同步效果;

(3)采用基于EtherCAT总线的多轴控制系统大大降低了现场总线的使用成本,分布式时钟机制保证了设备节点上伺服电机的高精度同步;

(4)根据带距离编码光栅尺的回零原理,结合GMAS伺服系统实现了新的回零方法,提高了回零效率。PLCOpen指令作为为GMAS伺服系统底层的运动API,如果灵活运用可以实现比库函数更丰富的功能;

(5)通过研制数字化工装设备,解决了以往使用刚性工装装配时带来的弊端,简化了工艺流程。根据GMAS伺服系统特点设计的控制系统,具有完善的运动功能和良好的人机交互体验。

[1] 邹方. 飞机数字化柔性装配关键技术及其发展. 航空制造技术, 2006(9):30-35.

[2] 郭洪杰. 飞机部件装配数字化柔性工装技术研究. 航空制造技术,2011(22):94-97.