一种新型飞机曲面壁板自动制孔法向测量方法 *

2015-05-31中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

数字化制造技术航空科技重点实验室 曲绍君 邹 方

飞机装配是飞机制造过程中的一个非常重要的环节,现代飞机所面临的飞行环境和飞行任务的多样性和复杂性对飞机性能提出了更高的要求,推动飞机装配等飞机制造关键技术出现新的突破。飞机壁板的自动化制孔技术是高度集成化的飞机零部件高精度制孔技术,该技术是飞机结构长寿命连接、满足复合材料和钛合金结构高精度制孔要求的重要保障,制孔末端执行器的设计是自动化制孔系统中的关键技术之一,其难点在于保证法向检测精度和传感器标定方法设计。

制孔的垂直度是飞机曲面壁板制孔作业中最重要的性能指标之一,据相关资料统计,当飞机紧固件沿外载荷作用方向的倾斜角度大于2°时,飞机的疲劳寿命会降低47%左右;当倾斜角度超过5°时,疲劳寿命会大幅降低95%左右[1]。对于飞机曲面壁板制孔部位的法向测量,虽然国内外近些年在拟合算法方面已有大量的研究成果,但大都趋向于理论分析,并不能很好地应用于工程实践。例如,向量叉积法虽然计算简单,但是精度低;二次曲面拟合法对二次曲面虽然精度很高,但对一般的曲面具有一定的局限性;NURBS曲线法和三角网格法都要测量大量的点才能达到较高的精度,不适合实时的精确测量[2]。

另外,传感器的类型与布置方式也会影响法向测量的准确度。中航工业北京航空制造工程研究所利用4个接触式位移传感器来计算法向[3],当制孔末端压脚紧压在制孔部位时,位移传感器的测量值会有所不同,根据这些测量值便可得出理论蒙皮法向与实际制孔法向的差值,进而进行法向调整。但该方法中压脚要紧压制孔部位,会导致制孔周边产生一定的变形,测量精度不能保证。

北京航空航天大学利用3个激光位移传感器测量钻孔点周围3个特征点的坐标,通过叉积原理计算出钻头中心轴线与钻孔点法向量的夹角,最后利用二元角度调节法调整钻头方向,从而保证钻孔的垂直度[4]。但是这种方法需要保证3个激光位移传感器的发射点均匀地分布在钻头同心的圆周上,并且激光的发射方向需要跟钻头的方向相同,对安装的精度要求较高,难以实现,在实际的工程应用中会有一定的局限性。针对以上问题,本文提出了一种基于最小二乘平面拟合算法的多激光位移传感器,且适用于工程应用的制孔法向测量方法。

1 激光位移传感器的标定

激光位移传感器可精确以非接触方式测量被测物体的位置、位移等变化。按照测量原理的不同,激光位移传感器测量方法分为激光三角测量法和激光回波分析法。由于飞机曲面壁板的制孔作业对精度和制孔部位的垂直度要求较高,故采用基于三角测量法的激光位移传感器,该方法一般适用于高精度、短距离的在线实时测量。

对激光位移传感器的标定实际上就是确定它们的空间位置坐标以及激光发射的方向。激光位移传感器标定后,能够根据其测量的距离值确定壁板上光斑点的坐标,从而计算出制孔部位的表面法向。

本文测量方法中对激光位移传感器的标定通过标定基准板完成,如图1所示。左侧的4个黑点为激光位移传感器的空间位置,4条虚线代表激光方向射向标定基准板并在基准板上形成4个光斑,通过调整标定基准板位置并结合基准板平面方程,便可以完成对激光位移传感器的标定。

图1 激光位移传感器的标定示意图Fig.1 Calibration of laser displacement sensor's schematic diagram

1.1 基准平面方程获取

利用激光跟踪仪 F(Ol,Xl,Yl,Zl)通过转站建立制孔末端的刀具坐标系 F(Ot,Xt,Yt,Zt),进而确定激光跟踪仪坐标系下制孔末端坐标系的转换矩阵。将标定基准板置于制孔末端执行器前,调整位置使其在激光位移传感器的测量范围之内且尽量靠近标定基准板,因为激光位移传感器的测量范围越小,测量精度越高[7]。利用激光跟踪仪测量基准板上的多个点并记录作为激光跟踪仪坐标系下的点云数据Pli(i=1,2,3…),对该点云数据进行坐标转换,如式(1)所示,从而获得制孔末端即刀具坐标系下的点云数据Pti(i=1,2,3…n):

利用激光跟踪仪的配套计算软件,根据测量获得的制孔末端点云数据,拟合出标定基准板的平面方程如式(2)所示:

式中,a、b、c为标定基准板平面方程的单位法向量的3个分量,d为坐标系原点距离该平面的距离。调整标定基准板的位置与姿态,重复以上方法,可得多个基准板所在平面的平面方程。

1.2 激光位移传感器标定算法

首先假设4个激光位移传感器的位置坐标分别为(xi,yi,zi)(i=1,2,3,4),方向为(mi,ni,pi)(i=1,2,3,4)。通过激光位移传感器测量值能够获得激光发射点至标定基准板平面的距离li(i=1,2,3,4)。因此激光所在直线与基准平面的交点坐标可以通过式(3)得到:

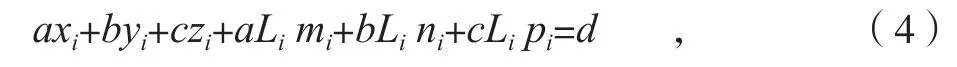

该交点的坐标为(xi+limi,yi+lini,zi+lipi)(i=1,2,3,4),由于其符合基准平面方程,故将其代入式(2),可得:

a(xi+limi)+b(yi+lini)+c(xi+lipi)=d

整理得:

在方程(4)中,对于每个激光位移传感器分别有6个未知的标量,即其位置坐标分量3个和方向矢量分量3个。通过变换基准平板的位姿并通过激光跟踪仪测量,可以得到不同的基准平面方程。对于每一个激光位移传感器的6个未知量可以利用6个基准平面方程并结合激光位移传感器的测量值计算得出。如方程组(5)所示:

对以上方程组整理可知,对于每一个激光位移传感器都有一个Ax=b形式的齐次矩阵方程:

基于QT平台,利用选全主元高斯(Gauss)消去法编写C++算法程序,对该齐次矩阵方程求解,可以获得4个激光位移传感器在工具坐标系下的位置和方向(xi,yi,zi,mi,ni,pi)(i=1,2,3,4)。

2 制孔部位法向测量

2.1 常用的平面拟合算法

在进行空间点云的平面拟合时我们通常采用最小二乘法、移动最小二乘法以及特征值最小二乘法等拟合算法。

(1)最小二乘法。

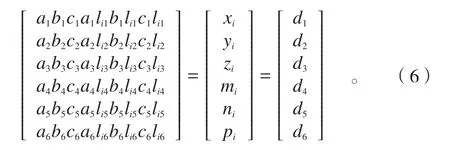

给定空间点集Q={Qi|i=1,2,3…n},我们设M为Q的重心,求过点M的平面法向N,使得下式值最小:

应用最小二乘法,可得到矩阵C

C的最小特征值对应的特征向量即可作为N的近似求解值。

(2)移动最小二乘法。

Lancaster最先将移动最小二乘法来用来局部拟合曲面[5]。如果用于平面拟合去求解常系数,即采用具备紧支性的加权最小二乘法拟合平面,则式(7)的目标函数改为:

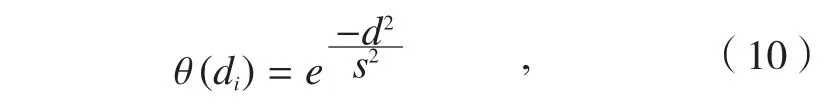

式中: θ(·)为Qi的权函数,有的学者[6]将其取为下式:

式中,di为Qi到计算点M的距离;s为θ的空间范围。此权函数为减函数,即Qi距离M越近,权值越大。

(3)特征值最小二乘法。

设平面方程为:

要获得最佳拟合平面,应在条件a2+b2+c2=1的约束条件下,满足公式:

利用拉格朗日乘数法求函数极限,则首先组成函数:

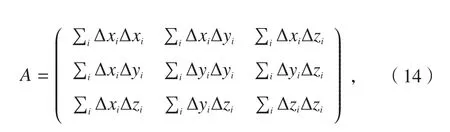

其中,di=axi+byi+czi-d,然后,f分别对 a、b、c、d 求偏导,并令偏导数为0,整理过程如下:

令

其中:Δxi=xi-∑xi/n,Δyi、Δzi以此类推。则可由下式求解A的特征值:

A为3×3实对称矩阵,根据其性质可知,矩阵A有3个实数特征值,则根据文献[7]的推导可知,最小特征值λmin对应的特征向量即为平面方程的参数a、b、c,利用重心点可求得d。

2.2 法向测量

在对4个激光位移传感器进行标定之后,就可以进行制孔部位的法向测量。如图2所示,测量前,在安装激光位移传感器时,可使其以倾斜姿态安装在制孔末端执行器上,使得激光束在一定范围内呈汇聚状态。又由于飞机壁板曲率较小,在实际测量时,制孔处周围的4个光斑分布距离较近,故可以将该制孔处曲面近似为平面处理。结合激光位移传感器标定结果(xi,yi,zi,mi,ni,pi)(i=1,2,3,4)以及激光位移传感器的测量值li(i=1,2,3,4)可以求得制孔处周边光斑的位置坐标(xi+limi,yi+lini,zi+lipi)(i=1,2,3,4),再利用 2.1 节提到的最小二乘法进行平面拟合,就可以得到制孔处近似曲面法向量。

图2 激光位移传感器安装图Fig.2 Installation diagram of Laser Displacement Sensor

3 法向测量误差分析

制孔部位法向测量的前提是激光位移传感器的精确标定,虽然本设计方案对激光位移传感器的空间安装位置无特殊要求,但在实际测量过程中,测量设备安装精度以及测量误差等均会为法向测量结果带来一定的误差。现在工程实践中,一般将垂直精度设定为偏离理论法向0.5°之内,在测量过程中一般在如下环节会产生误差:

(1)由激光跟踪仪坐标系转站后建立的刀具坐标系过程产生的误差;

(2)标定基准板加工过程中出现的平面度误差;

(3)利用激光跟踪仪采集标定基准板上特征点时产生的测量误差;

(4)利用平面代替制孔部位周边曲面的误差;

(5)平面拟合算法程序运算精度误差;

(6)激光位移传感器本身的线性误差。

以上几个误差综合考虑,便会对最终的测量结果产生影响[8]。在现代飞机装配作业中,激光跟踪仪与激光位移传感器等数字化测量设备已经得到了广泛运用,同时设备本身的测量精度在工程实践中不断提高。以激光位移传感器为例,日本基恩士公司通过采用新算法、高精度物镜单元和激光自动控制等技术提高测量精度,其中LK系列产品线性度小于士0.02%FSO,重复性达到0.1μm[9]。故在法向测量中,误差主要来自利用平面代替制孔部位周边曲面过程,特别是制孔部位周边曲面曲率较大时,产生的误差会很大程度上影响制孔法向。

4 结论与展望

本文提出的基于4个激光位移传感器的制孔末端法向测量方法,由于在标定工作中对激光位移传感器的安装位置无特殊要求,在能保证测量精度的前提下非常适用于实际的工程应用。飞机曲面壁板自动化制孔技术是一项面向多学科、跨领域的综合技术体系,随着相机测量技术和图像处理技术的不断发展,在对激光位移传感器进行标定时,可以考虑使用工业相机测量激光位移传感器光斑点的图像,利用图像处理算法提取图像中的重要元素,进而计算图像中重要元素之间的相对位置参数,从而实现激光位移传感器的标定[8]。另外,本文提出的将制孔部位曲面近似处理为平面进行拟合缘于飞机壁板曲面曲率较大,并不适用于一般意义上的曲面壁板,故在曲面拟合模型的构建方面,还有很多可以进行深入挖掘的地方,在保证制孔精度与垂直度的前提条件下,找到可以更加准确拟合制孔部位曲面的模型与算法。

[1] 袁红璇. 飞机结构件连接孔制造技术. 航空制造技术,2007(1):96-99.

[2] 蔺小军,王增强,单晨伟. 自由曲面CMM测量测头半径补偿方法. 航空制造技术, 2011(10):75-77,85.

[3] 薛汉杰,张敬佩. 蒙皮类部件钻孔法向的测量和调整. 航空制造技术, 2010(23):60-62.

[4] 公茂震,袁培江,王田苗,等. 航空制孔机器人末端垂直度智能调节方法. 北京航空航天学报, 2012, 38(10):1-5.

[5] LANCASTER P, SALKAUSKAS K. Surfaces generated by moving least squares methods. Mathematics of Computation, 1981, 37(155):1.

[6] JOEL D Ⅱ,TILO O, LINH K, et al. Silva spline-based feature curves from point-sampled geometry. The Visual Computer, 2008, 24(6):449.

[7] 官云兰,程效军,施贵刚.一种稳健的点云数据平面拟合方法.同济大学学报:自然科学版, 2008, 36(7):982.

[8] 李永超. 飞机壁板机器人自动化制孔法向修正技术研究[D].杭州:浙江大学, 2013.

[9] 于培章. 激光三角法位移检测误差分析及改进[D]. 长春:长春理工大学, 2013.