飞机数字化装配系统中工艺球头入位测量方法研究

2015-05-31中航工业成都飞机工业集团有限责任公司

中航工业成都飞机工业(集团)有限责任公司 刘 春

在飞机数字化装配系统中,机身部件一般是通过多台三坐标数控定位器构成的调姿单元来进行支撑的。机身部件上安装与定位器同等数量的工艺球头,数控定位器末端设置与之匹配的工艺球窝并具有松开锁紧功能,通过行车吊装机身部件将工艺球头落入工艺球窝内并锁紧,实现机身部件的支撑和固持,这个过程被称为工艺球头入位。

由于飞机部件装配存在变形,部件上工艺球头的安装位置和理论位置之间存在着偏差。因此,工艺球头的球心位置是无法准确预知的。吊装入位时,需要保证机身上的工艺球头准确地落入定位器末端的球窝中,如果定位器末端各球窝间的位置关系与机身上工艺球头间的位置关系不能准确匹配,会导致球头不能进入球窝或者产生较大的装配应力,装配质量严重削弱。因此,需要建立精确且简洁有效的球头入位方法来保证装配质量[1]。

本文以飞机数字化装配系统为研究对象,提出了基于激光跟踪仪测量的工艺球头入位方法,并设计了绝对和相对两种球头入位测量方法,根据实际应用情况分析两种测量方法的优劣,为工艺球头入位测量方法的选择提供了参考依据。

1 飞机数字化装配系统简介

在飞机数字化装配系统中,机身部件由4台数控定位器支撑。其中,机身部件适当位置安装4个工艺球头,数控定位器可沿X、Y、Z 3个相互垂直的方向运动,定位器末端设置与工艺球头匹配的工艺球窝,机身部件通过行车吊装使工艺球头入位,工艺球头与工艺球窝形成球铰连接[2],实现机身部件的4点支撑。

2 坐标系建立方法

为了确保机身部件在吊装时,工艺球头能够准确地落入定位器末端的工艺球窝内,可通过激光跟踪仪测量工艺球头和工艺球窝的位置关系,因而需建立相应坐标系。

2.1 装配坐标系建立

装配坐标系是飞机数字化装配系统测量和定位的基准,系统通过记录公共观测点在装配坐标系下的位置来记录和维护装配坐标系信息[3]。

装配坐标系建立方法如下:激光跟踪仪测量公共观测点,并进行绝对定位计算,即激光跟踪仪测量软件转站功能,获得测量坐标与装配坐标系的转换关系,设置坐标变换参数,测量结果直接变换为装配坐标系下的坐标值,即完成装配坐标系的建立。

2.2 数控定位器坐标系标定

为确定工艺球窝球心在装配坐标系中的位置,需对数控定位器坐标系进行标定,标定方法如下:

(1)激光跟踪仪转站,建立装配坐标系。

(2)通过主控系统控制数控定位器回到机械原点。

(3)测量工艺球窝球心位置,工艺球窝球心不能直接测量得到,需在工艺球窝内放置一个工艺球头,球头末端放置靶球,让工艺球头在球窝内转动,多次测量,靶球球心的轨迹为一个球面,轨迹拟合可得到工艺球窝的球心在装配坐标系下位置,如下:

3 球头入位测量方法

3.1 测量方法确定

球头入位测量方法可分为绝对测量法和相对测量法。

绝对测量法是通过激光跟踪仪测量各工艺球头的绝对球心坐标,然后通过主控系统计算,驱动数控定位器XYZ移动,使各工艺球窝球心分别移至工艺球头球心位置,实现球头入位。

相对测量法是通过激光跟踪仪测量各工艺球头的球心坐标,反馈至主控系统,计算出工艺球头的相对位置关系,并驱动数控定位器沿X、Y、Z移动确保各工艺球窝的相对位置与工艺球头的相对位置关系一致,然后通过吊装将工艺球头落入工艺球窝内。

由于数控定位器X、Y、Z三向行程均在600mm以内,采用绝对测量法时,机身部件需通过吊装固定于定位器附近,否则超出定位器行程,定位器工艺球窝无法移动至工艺球头球心位置。由于吊车悬挂机身部件处于不稳定状态,测量难以进行;而且装配现场工装复杂,工艺球头经常受工装遮挡,激光跟踪仪无法测量,从而影响机身吊装进度。采用相对测量法,机身部件可放置在架外托架上进行测量,机身部件处于稳定状态且不受现场装配工装遮挡。

因此,根据生产实际,采用相对测量法完成球头入位测量。

3.2 相对测量法计算模型

采用相对测量法,为确保各工艺球窝的相对位置与工艺球头的相对位置关系一致,需计算出各数控定位器沿X、Y、Z移动的距离,其计算模型如下:

激光跟踪仪测量各工艺球头球心位置:

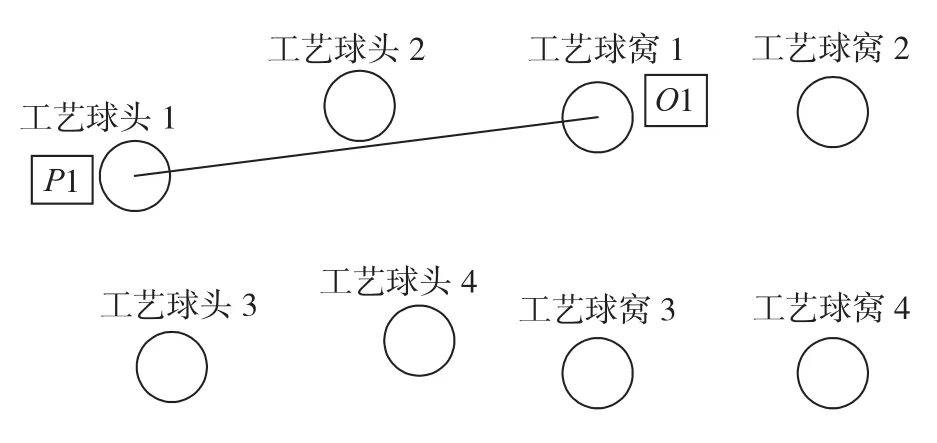

工艺球头与工艺球窝分布如图1所示,工艺球窝球心初始位置前述已知:

图1 相对测量法计算示意图Fig.1 Sketch map for comparative measuring method

设各数控定位器X、Y、Z移动后,各工艺球窝球心位置为:

假设工艺球头入位时,数控定位器1不移动,即

则工艺球头1进入工艺球窝1变换向量为:

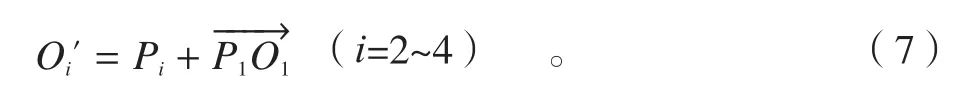

同理,另外3个工艺球头进入相应的工艺球窝均需经过同样的向量变换,数控定位器移动后工艺球窝的目标位置为:

则各数控定位器沿X、Y、Z移动距离为:

即为各数控定位器沿XYZ移动的距离,当Δi超出数控定位器的移动行程时,需对4个数控定位器整体进行平移,设平移向量为 ,则最终各数控定位器沿X、Y、Z移动距离为:

其中,平移向量A有无穷解,当Δi小于数控定位器行程时,平移向量A即满足要求。

4 控制软件

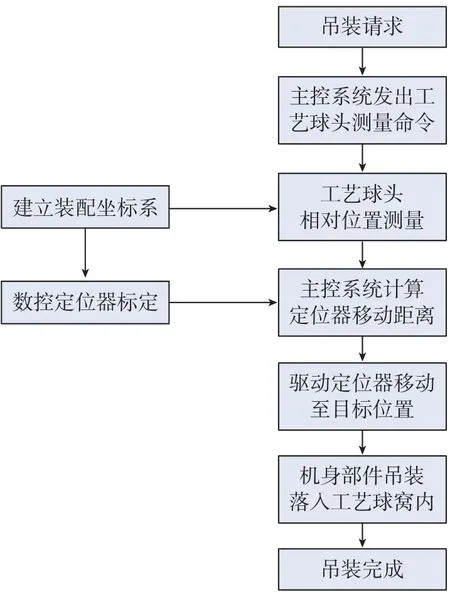

工艺球头测量入位时,应完成装配坐标系建立、数控定位器标定、工艺球头相对位置测量、数控定位器位置匹配等任务,测量入位流程如图2所示。

图2 工艺球头测量入位流程图Fig.2 Flow chart for ball-heads position-following

5 结束语

本文提出了一种基于激光跟踪仪测量的工艺球头测量入位方法,论述了现场装配坐标系建立和数控定位器的标定方法,设计了绝对和相对球头入位测量方法;根据生产实际应用,确定采用相对测量法完成工艺球头入位测量,并建立相对测量法的计算模型;最后,设计了一套基于相对测量法的球头入位测量流程。

[1] 张兵.飞机数字化装配系统中浮动入位技术研究[D].浙江:浙江大学, 2010.

[2] 邱宝贵,蒋君侠,毕运波,等.大型飞机机身调姿与对接试验系统.航空学报, 2011, 5:908-919.

[3] 余慈君.飞机数字化装配精度场的若干关键技术及应用研究[D].杭州:浙江大学, 2010.