飞机装配自动制孔过程仿真数据生成方法及应用

2015-05-31中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

数字化制造航空科技重点实验室 梁雪梅 侯志霞 孙丽宏 潘 青

在飞机制造业,装配过程中采用自动制孔技术已成为趋势,自动制孔技术能够大幅度提高装配效率,节约安装成本,改善劳动条件,保证安装质量,减少人工制孔导致的飞机缺陷。

飞机装配过程的自动制孔过程仿真是指在可视化的环境中利用仿真技术模拟飞机装配中自动化制孔设备的制孔过程,可以用于制孔指令的正确性验证、制孔过程的碰撞干涉检查、制孔时间估算、设备可达性检查等。自动制孔过程仿真是进行自动制孔前必不可少的步骤[1]。

在CATIA系统中,通过输入设备运动机构各个驱动命令的运动曲线可以实现设备的运动仿真。因此,本文提出一种根据制孔设备的指令生成仿真数据的方法,实现自动制孔过程的仿真。

1 自动制孔设备运动学关系分析

1.1 运动机构构成

制孔设备的运动机构由7个运动副构成,分别为X、Y、Z 3个方向的菱形副,绕X、Z方向的旋转副、末端进给和压紧装置进给的菱形副。

在数模中查询各个驱动命令的名称和各个驱动命令的上下限值。自动化制孔设备的运动机构位置和方向如图1所示。Z方向和C轴旋转装刀坐标系

图1 设备归零时的机构位置和方向Fig.1 Positions and directions of mechanisms when device return to zero

自动化制孔系统运动学关系在CATIA数模中定义如图2所示。

图2 制孔设备运动机构命令Fig.2 Mechanism commands of drilling device

1.2 运动链传递方向分析

运动链的转递方向X方向驱动命令.1;Y方向驱动命令.2;Z方向驱动命令.3;C轴旋转命令.4;A轴旋转命令.5;末端执行期进给命令.6;压紧装置进给命令.7(见图2)。

1.3 设备归零时的机构位置分析

将设备归零,在数模中找到如下位置,并建立相应的坐标系,各个坐标系位置说明如下:

装刀点坐标系:这个坐标系的位姿能够决定各个机构驱动命令的取值,将该坐标系定义在装刀平面和主轴方向的交点处,坐标系方向与设备机构的方向一致。

压脚坐标系:位于压脚中心,方向与装刀点坐标系一致。

照相坐标系:照相机用于制孔前对定位孔照相,用照相数据修正孔位在数模中的位置。照相坐标系在照相机上的标定位置上,方向与与装刀点坐标系一致。

设备坐标系:位置由设计人员给出,方向与设备归零时的装刀坐标系一致。

C摆坐标系:位置在C摆旋转轴线与A摆旋转轴线相交处,方向与与装刀点坐标系一致。

A摆坐标系:位置在A摆旋转轴线和主轴中心线相交处,4轴线相交的位置、A轴旋转命令。5轴线和刀轴线相交位置,这些位置用于完成机构的摆角变化时设备的运动值。方向与装刀点坐标系一致。

2 加工指令的解析

加工指令解析的对象是离线编程软件生成的APT文件经后置处理后形成的加工指令,通过编制解析程序将自动制孔设备的动作进行分类,形成制孔的动作,记录各个动作的压脚的目标位置、方向和得到各个动作的运动速度。对制孔加工指令的解析程序将制孔动作分类为如下类型:

机床动作:五坐标机床的动作(除末端),包括开始、快速走刀、照相机移动3个动作,该动作要从制孔加工文件中解析得到制孔末端执行器刀尖的目标位置。

末端动作:末端执行器的制孔动作,该动作要从制孔加工文件中解析得到制孔的工艺参数,包括钻孔、压紧、松开压紧等动作。

其他动作:包括换刀和等待动作。

开始动作:机床从当前位置运动到开始位置,压脚运动到目标位置。

快速走刀动作:机床从上一位置运动到命令位置,压脚运动到目标位置。

照相动作:机床从上一位置运动到命令位置,照相机运动到目标位置。

钻孔动作:末端执行器按指令提供的参数运动。

压紧和松开压紧动作:压紧机构按指令运动。

换刀动作:刀具改变。

等待动作:机床和末端均无动作,影响制孔仿真的时间。

各个动作的层次关系如图3所示。

图3 自动制孔动作分类Fig.3 Type of automatic drilling action

3 仿真数据的生成

3.1 设备参数

设备参数包含计算仿真数据用到的与设备有关的数据,保存在文件中,计算程序首先要读取设备参数。

设备参数主要包括以下数据:

(1)1.3中描述的各个坐标系的定义;

(2)数模中表示的各个驱动命令的名称和各个驱动命令的上下限值;

(3)照相参数;

(4)压紧参数。

3.2 仿真数据生成

分别介绍各种动作的仿真数据计算过程。

对于任何一个机床动作设备各部件的位置均由装刀点处的坐标系决定,所以要根据指令中的压脚坐标系或照相坐标系计算当前装刀点坐标系的位姿矩阵,再根据装刀点的位姿矩阵计算机床的各个驱动命令的位置,运动的时间是由上一位置和当前位置的距离和机床的运动速度计算得到的。

对于末端动作,根据对NC文件的解析得到末端执行器和压紧机构在制孔过程的运动过程和运动速度。

对于换刀动作,修改程序的刀具参数,改变仿真中使用的刀具。

对于等待动作,保持各个驱动的命令值在一定时间内不变。

程序的处理流程如图4所示。

图4 自动制孔仿真数据生成流程图Fig.4 Flow chart of creating simulation data

4 利用CATIA进行制孔设备制孔过程的仿真

选取某机翼上若干孔位,通过离线编程软件输出APT文件并进行后置输出为CNC文件,通过仿真数据生成软件输出仿真数据,CNC文件如图5所示。

图5 自动制孔CNC程序Fig.5 CNC program of automatic drilling

离线编程软件对该文件进行后置处理,生成设备加工程序,仿真软件读入加工程序,生成CATIA可以识别的机构运动曲线文件,如图6所示。

图6 自动制孔的仿真曲线数据Fig.6 Simulation curve data of automatic drilling

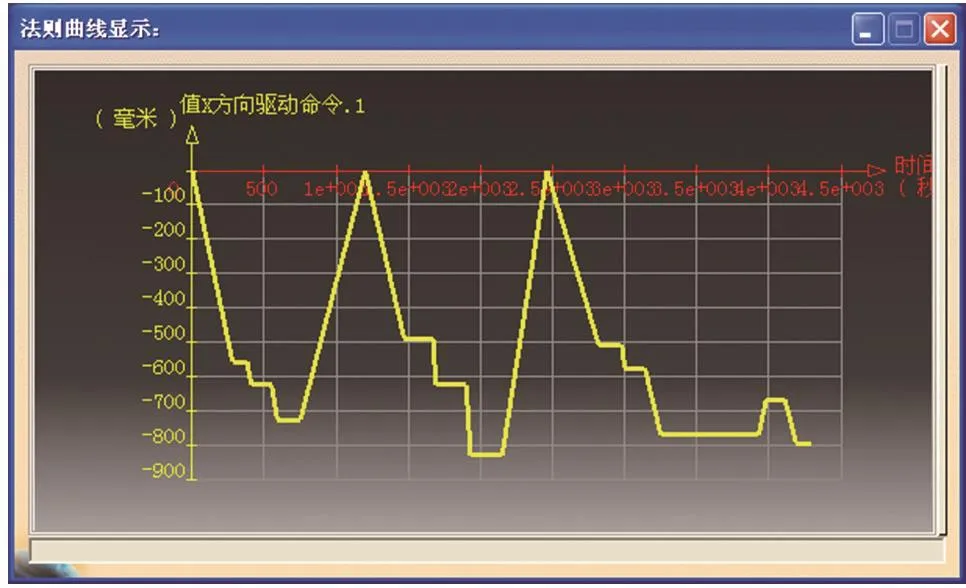

将该文件导入到CATIA系统,即可进行仿真法则曲线(图 7)。

图7 仿真数据导入到CATIA后生成的仿真法则曲线Fig.7 Simulation law curve created by importing simulation curve data in CATIA

通过CATIA的法则曲线显示功能可以查看各个驱动命令的法则曲线,图8为X方向驱动命令.1的法则曲线,通过曲线可以看出X方向的运动机构值在制孔过程中随时间的变化。也可以通过定义设备和产品的干涉来检查制孔过程设备与产品的干涉状况。

5 结论

本文针对北京航空制造工程研究所设计制造的五坐标自动制孔设备,研究了五坐标自动制孔设备的装配结构和运动机构,以自动制孔设备的制孔指令为数据输入,通过软件读入飞机壁板自动制孔加工代码,解析制孔设备的制孔动作,计算制孔过程中各运动机构的位置,生成制孔设备机构命令的法则曲线,利用CATIA的运动机构命令法则曲线的导入功能,实现了五坐标自动制孔设备制孔过程的仿真。

图8 执行制孔指令时X方向驱动命令随时间变化的法则曲线Fig.8 X direction command curve during device execute drilling command

[1] 孙丽宏,王伟.离线编程与仿真技术在柔性导轨自动制孔系统中的应用. 航空制造技术, 2011(13):47-50.