航空发动机数字化脉动总装线规划技术研究

2015-05-30中航工业西安航空发动机集团有限公司魏小红陈贵林田小京桂修琼

中航工业西安航空发动机(集团)有限公司 魏小红 陈贵林 田小京 席 峰 桂修琼

航空发动机装配是发动机制造过程中最为重要的环节之一,其装配技术水平和装配质量直接影响发动机的工况特性,决定着发动机的可靠性、寿命及主要性能参数。但是,业内航空发动机总装配多年来依然采用传统装配方法,围绕固定站位,基于刚性型架进行手工垂直装配,装配质量不稳定,装配效率低,工人劳动强度大,装配作业管理困难,与国际先进航空发动机装配技术的差距巨大,已成为制约我国航空工业发展的瓶颈之一。在中国制造2025战略的指引下,研究航空发动机数字化脉动装配技术,规划发动机脉动总装生产线,对提升航空发动机制造技术水平,实现跨越发展具有重大意义。

1 航空发动机装配技术

航空发动机由数千或上万的零件以及由这些零件组成的组件、部件、单元体和系统附件、成品件组成。装配是把制造合格的零、部、组件、单元体及成、附件,按设计总图样和技术规程进行组合,形成发动机整机的装配生产过程[1]。总装配是指传动机构装配(简称传动装配或裸机装配)和发动机外部、组件、附件各系统等零件按照一定程序安装(称发动机总装配)的工艺过程,分为一次装配(初装)、二次装配(检装)和研制过程的多次装配。可以看出,航空发动机装配非常复杂,需要完成初装→试车→拆解→故检→二次装配→二次试车→交付的工艺过程。

目前,我国生产的航空发动机、压气机、涡轮等大部件连接时同轴度的调整,以及各转子部件的轴向间隙调整,必须在发动机总装配中进行,因为国内航空发动机设计的结构特点、制造水平的局限,决定了零件的互换性不强,必须经过选配调整才能达到总装的技术要求,因此必须把发动机翻转到垂直或处于一定角度的位置,才能完成装配作业,有时可能还要反复调整多次;且大多需要装配工手工调整或安装,上下移动到适当位置才能安装。所以常采用固定站位装配架进行安装。资料显示,有用装配车架上的水平装配,也有固定在4或6根独立装配支柱上的水平装配。但这种装配只适合小批量生产,无法通过增加人手加快装配,不适合大批量生产。也有资料显示,采用电动升降平台(见图1)可降低装配工劳动强度。某企业采用地坑式总体设计方案,使用丝杠、丝母,涡轮、蜗杆组合升降机构,装配架可任何位置定位,双重自锁,运行平稳,保证了航空发动机装配安全性。但装配过程均以手工装配为主,装配速度慢、效率低,发动机装配质量受限于装配人员技术水平。在生产组织、流程、工装设备、配套模式等各方面仍沿用传统装配模式。

图1 发动机垂直装配电动升降平台Fig.1 Vertical assembly electric lifting platform of engine

2 航空发动机数字化脉动装配技术研究进展

西北工业大学孙茉莉、常智勇、莫蓉[2],为了解决航空发动机装配中出现的错装、漏装和装配选择繁琐低效等问题,提出了一套面向装配过程的可视化管理方案,认为航空发动机装配数字化关键技术为:(1)优化模块。根据关键尺寸对仓库中需要装配的零件进行分组,进行零件优配;(2)装配工艺可视化。通过处理工艺规程信息、装配过程动画、提醒信息和警告信息,对装配经验总结与提炼。(3)装配履历管理。建立电子表格管理的数据结构,把装配履历表的信息转化为结构化有源数据。

沈阳航空航天大学王晶[3],在硕士论文《面向航空发动机数字化装配的公差分析技术研究》中,介绍了数字化装配技术,主要包括数字化装配协调技术、数字化装配公差分析和分配技术、自定位与无型架定位数字化装配技术、数字化装配工艺设计技术和数字化装配过程仿真验证技术。通过虚拟装配技术,建立公差和装配模型,依据基于UG的装配特征信息数据库,完成了航空发动机装配尺寸链的公差分析研究。

周烁、汪俊熙、刘宜胜等[4],在论文《大型商用航空发动机整机装配工艺浅析》中,介绍了大型商用航空发动机的构型特征、装配工艺和关键技术、发动机总装工艺技术及展望。将发动机总装理解为:将各个主单元体进行安装,形成主机后,再进行剩余外部结构(如附件、管路、安装系统等)安装,最终形成整机的过程。发动机总装分为主机装配和外部装配两部分,主机装配(单元体之间的精确安装)是总装工艺核心技术内容,也是当前发动机装配的主要工艺难点和薄弱点。当前手工借助吊车完成主单元体的调姿和定位,很容易造成磕碰和卡滞,效率低。工人操作经验是影响装配质量的关键因素,并且未来高性能发动机具有精准的链接配合(间隙、过盈)要求,使当前的装配技术方法面临更大挑战。

3 航空发动机数字化脉动总装配线规划

3.1 脉动式总装线

脉动式装配生产线是按节拍移动的一种装配线,运用精益制造思想,对装配过程进行流程再设计、优化和平衡,实现按设定节拍的站位式装配作业,达到缩短装配周期、满足客户要求的装配生产形式,是介于固定站位装配与连续移动装配之间的一种装配生产形式,其典型特征是产品移动时不进行装配作业,装配作业时产品不移动,建设流程如图2所示。

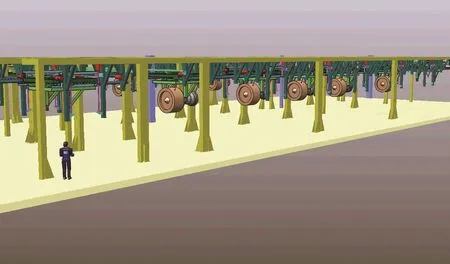

近年来,斯奈克玛(SNECMA)、普惠(PW)等国际著名航空发动机制造企业,将汽车生产线集成理念应用于CMF56系列发动机、PW800&PW1000发动机脉动装配流水线,取得成功。法国SNECMA公司在巴黎Villaroche工厂采用水平脉动式装配模式建设CMF56系列发动机生产线,装配效率提高了25%,生产周期减少30%,生产线2.5天完成一台发动机装配,加拿大普惠公司也取得了4h生产一台发动机的效率。图3为法国CLEMENSSY公司为SNECMA公司做的一条CMF56发动机脉动式总装线演示截图。

图2 脉动式装配线流程图Fig.2 Flow chart of pulse assembly production line

图3 CMF56发动机脉动式总装线演示截图Fig.3 Demo screenshot of pulse assembly production line of CMF56 engine

3.2 国产航空发动机脉动总装线的可行性分析

根据脉动装配线产品移动时不装配,装配作业时产品不移动,产品按节拍移动的典型特征,决定了可装配的发动机必须具备适合移动装配的特征。结合CMF56系列发动机、PW800&PW1000发动机的结构特点分析,可以肯定采用大部件结构设计的大涵道比航空发动机更适合脉动装配。由于大型军用、民用飞机所选用的动力大多为大涵道比涡扇发动机,采用单元体设计,一般采用装配架水平装配或装配井装配。综合分析认为,国产大涵道比发动机采用脉动装配方式可行。

3.3 大涵道比发动机建设脉动总装线的必要性

我国大型军用、民用飞机研制正处于攻坚阶段,其应用前景广阔,市场需求量大,可以预见,随着我国大飞机研制进程的不断深入并进入市场应用,大涵道比涡扇发动机的需求量将越来越大。当前发动机装配工艺水平、生产组织模式和装配工装已与发动机设计及零部件制造水平不协调,难以满足大涵道比涡扇发动机、高质量、长寿命的装配质量需求,也难以满足国家对大涵道比涡扇发动机批量生产和维修的发展需求。

3.4 规划中应考虑的几个问题

(1)我国大型军用、民用飞机还处于研制阶段,相应的大涵道比发动机还没有固定的需求量,所以脉动总装线应采用模块化设计,先进行工艺重构和试验,成熟后根据生产纲领进行复制建设。

(2)我国的航空发动机总装,需要完成初装→试车→拆解→故检→二次装配→二次试车→交付的工艺过程,所以在规划中应充分考虑拆解和故检工艺的实施方案,以及二次装配零部件的识别和存储方法。

(3)航空发动机的需求量不像汽车产量相对稳定。不同型号规格的发动机混线总装,应充分考虑生产线的柔性,并采用多用途柔性工装,减少工装存储空间,适应柔性装配需求。

(4)国产发动机制造精度及工件一致性难以满足批量生产装配中的互换性要求,发动机下线几率较大,应充分考虑生产线的下线功能和修理工位的建设。

3.5 规划技术路线

(1)针对大涵道比涡扇发动机的装配需求,在对现有装配工艺分析总结的基础上,通过节拍均衡评估、工艺分解重组和新工艺研究,规划适合于发动机水平脉动式总装配的工艺方案,结合流水线作业特点,完成大涵道比涡扇发动机水平脉动式装配生产线总体布局设计,并进行工艺仿真优化。

(2)根据大涵道比涡扇发动机的结构特点、装配工艺要求和水平脉动式装配线的总体布局规划,并行开展发动机主体水平位姿调整、保姿态升降和站位间安全运输技术、典型单元体自动化调姿及水平对接装配技术、关键装配参数在线检测技术及生产线集成控制技术进行研究。

(3)完成相关理论研究后,结合生产线的总体要求,研制模块化装配工位,实现发动机主体水平位置-姿态调整、保姿态升降和站位间运输功能,并开发相应的脉动生产线控制系统软件;研制适合脉动式装配生产的发动机单元体自动化调姿及水平对接工艺装备并开发各类单元体调姿对接装备控制软件;研制可在线操作的整机转静子同轴度、转子安装轴向尺寸数字化测量设备;开发适合脉动生产方式的发动机装配计划调度管理、物流配送管理、装配技术状态控制等装配生产管理系统。

(5)基于现场总线及工业以太网技术,研究水平脉动式装配生产线中不同设备、操作/管理软件的集成、典型单元体调姿及水平对接装备、在线测量设备、生产线移动控制系统、典型单元体调姿及水平对接控制软件、生产线的管控系统的集成,形成脉动式生产线集成控制系统。

(6)利用研制的核心设备和软件系统,结合具体的发动机装配需要,开发集成式、柔性化单元体辅助装配工装,建设大涵道比涡扇发动机数字化水平脉动式装配生产线,并进行发动机装配转线投产及持续改进。

3.6 发动机数字化脉动总装应解决的技术问题

(1)发动机零部件的数字化检测技术及标准。由于复杂的航空发动机零部件通常在不同的制造厂生产,检测数据需要在生产厂间传递,在“互联网+”和“大数据”时代,需要将检测数据变成有源数据,所以必须解决数字化检测和标准问题。

(2)发动机零部件、单元体的身份识别技术及标准。为了航空制造过程的可追溯性,传统采用手写零件号、条码对零件进行标识,建立履历表。要实现数字化装配,需要建立数字化履历表,零部件身份需要电子化自动识别,需要推进二维码标识技术和标准(条码的误码率较高)的技术研究和标准制定,研究单元体采用RFID芯片身份识别技术及标准,并实现航空发动机交互式装配操作引导[5]。

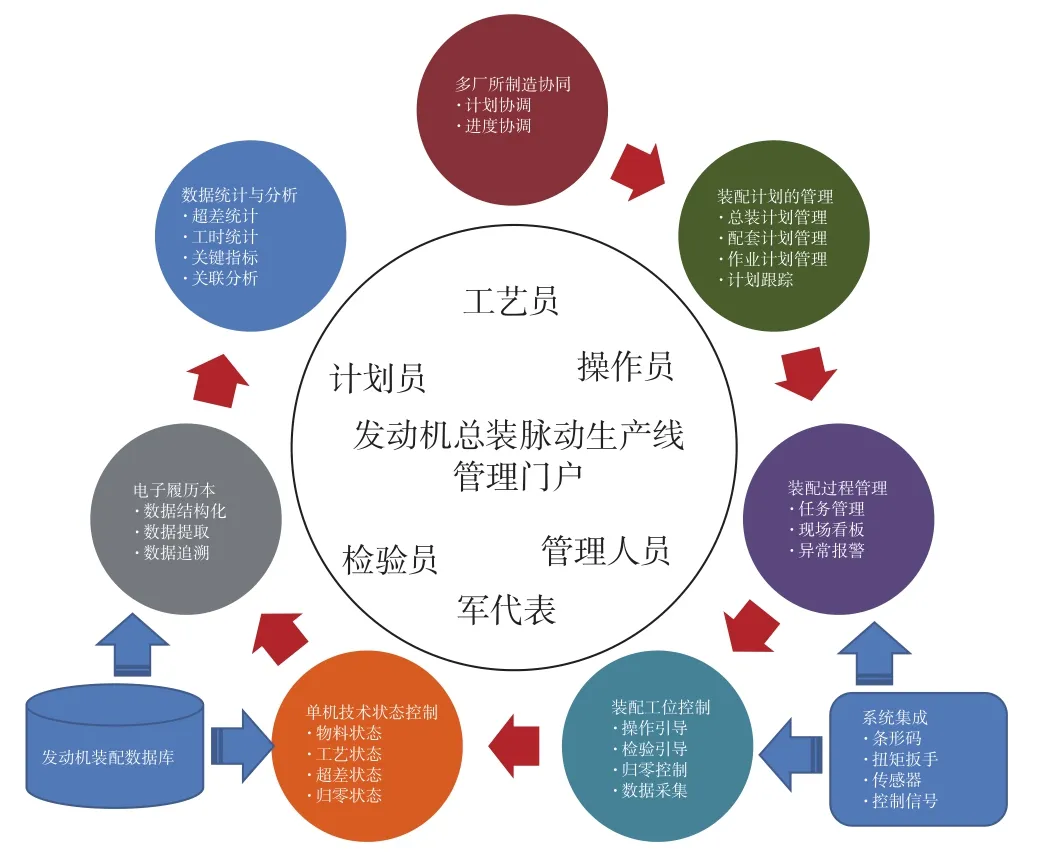

(3)数字化信息平台的技术规划。利用互联网技术,实现多厂制造协调、装配计划管理、装配过程管理、装配工位控制、电子履历建立、数据分析统计、容差分配、工艺仿真等功能(见图4)。

图4 数字化信息平台Fig.4 Digital information platform

(4)航空发动机装配的容差优化分配和工艺仿真技术。针对发动机总装工艺规划和优化的需求,对各大部件的检测数据进行容差优化分配,采用三维数字化手段仿真发动机总装工艺过程,模拟装配路径、次序和动态间隙,检查可能存在的碰撞和干涉,验证装配操作的可行性和可达性;采用人机工学方法,分析装配工序的可操作性、可视度和舒适度;构建水平脉动式总装生产线仿真模型,仿真总装工艺布置、物流控制、生产线平衡节拍,验证生产节拍和生产物流,建立装配生产线瓶颈识别和消除机制,完成水平脉动式装配生产线工艺优化,研究均衡辅助分析决策理论和实现方法,平衡脉动生产线的生产能力。

4 结束语

航空发动机脉动总装线规划,必须以航空发动机装配工艺技术为基础,结合先进设备制造技术、运动控制技术、网络信息化技术、数字化检测技术、模拟仿真技术、公差分析技术等。研究航空发动机脉动总装的可行性和必要性,协调各相关专业技术的相容性和配合接口标准。

采用单元体设计并可水平总装的大涵道比发动机适合采用水平脉动总装生产组织方式,结合未来需求预期,具备采用脉动装配的可行性和必要性。但由于能力需求的不确定性,前期规划必须采用模块化柔性设计方案、多用途柔性工装。结合产品数学模型,研究数字化检测技术及标准,标识技术与标准,使各相关数据变为有元数据,运用信息技术和大数据,进行容差优化分配和工艺仿真技术研究,提高航空发动机一次装配合格率。

通过航空发动机数字化脉动总装线的规划实施,新观念、新技术的研究推进,进行工艺重组优化,力争使我国航空发动机总装水平达到或超过世界先进水平,并彻底改变发动机的总装工艺,实现航空发动机总装配一次试车合格交付的工艺标准。

[1] 《航空制造工程手册》总编委会主编.航空制造工程手册:发动机装配与试车.北京:航空工业出版社,1995.

[2] 孙茉莉,常智勇,莫容.航空发动机装配数字化关键技术研究 .中国机械工程,2008,19(2):200-203.

[3] 王晶.面向航空发动机数字化装配的公差分析技术研究[D].沈阳:沈阳航空航天大学,2011.

[4] 周烁,汪俊熙,刘宜胜,等.大型商用航空发动机整机装配工艺浅析.航空制造技术,2014(5):92-96.

[5] 曹率,孙惠斌,杨海成.基于RFID的航空发动机交互式装配操作引导方法研究.航空制造技术,2013(12):85-88.