飞机水平安定面整体复合材料结构装配关键技术研究

2015-05-30中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

数字化制造技术航空科技重点实验室 卜 泳 肖庆东 黄 春 韩 洁

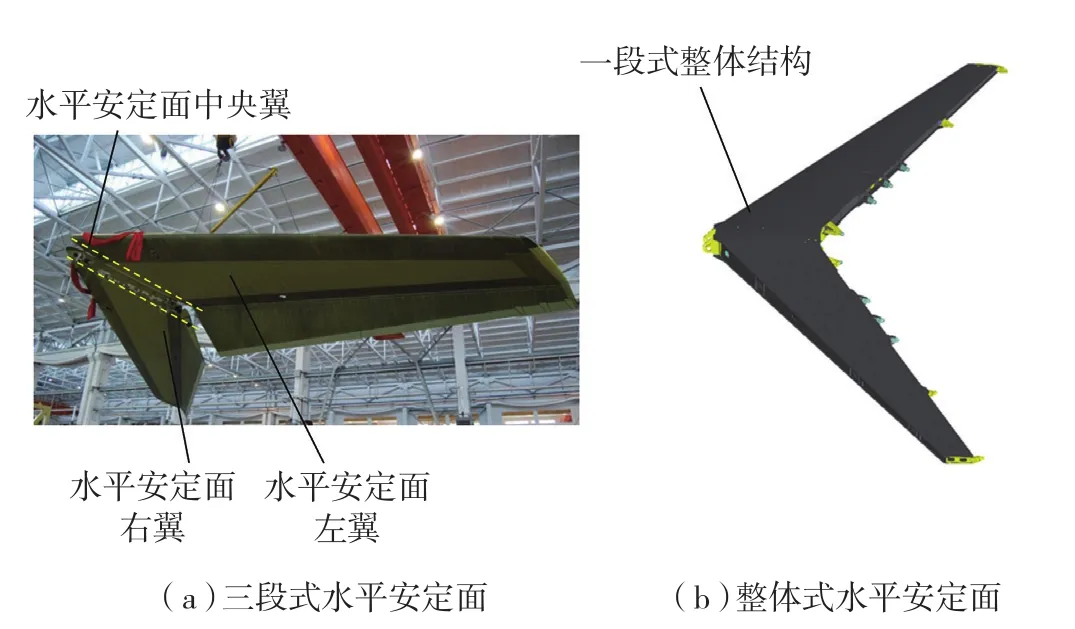

随着复合材料设计和制造技术的不断发展和成熟,先进复合材料在军、民用飞机上的用量不断扩大。目前,复合材料和铝、钢、钛一起,已发展成为4大航空结构材料[1]。在竞争激烈的民用客机市场,越来越突出强调安全性、经济性、舒适性和环保性,这些性能的高要求决定了对复合材料需求的迫切性和必然性,复合材料用量已是飞机先进性的一个重要标志[2]。空客超大型客机A380复合材料用量达到25%,波音的B787飞机复合材料用量达到50%左右。空客为应对B787的挑战,在研的A350复合材料用量达到52%[3]。我国民用飞机结构上复合材料的应用与国际先进水平存在较大差距,最新研制的ARJ21-700支线客机复合材料用量不足2%[4]。为此,某型支线客机水平安定面采用了与以往不同的结构设计,即结构复合材料整体化。将原有铝合金材料的左、中、右3段分体式结构改为整体复合材料一段式结构,如图1所示。一段式整体结构在减少装配工作量的同时,也增加了新的问题。整体复合材料壁板造成无法形成整体骨架,常规的以骨架为基准的装配方法需要重新选择基准;整体结构化取消了对合工序和工艺补偿,如何保证水平安定面对称度成为难题,同时整体结构带来了超乎想象的盲区制孔,如何保证制孔位置成为难题。为解决上述难题,必须开展相关关键技术的研究,从而迎接水平安定面复合材料整体化给装配带来的巨大挑战。

图1 结构变化对比Fig.1 Comparation of structure change

1 装配难点分析

1.1 结构分析

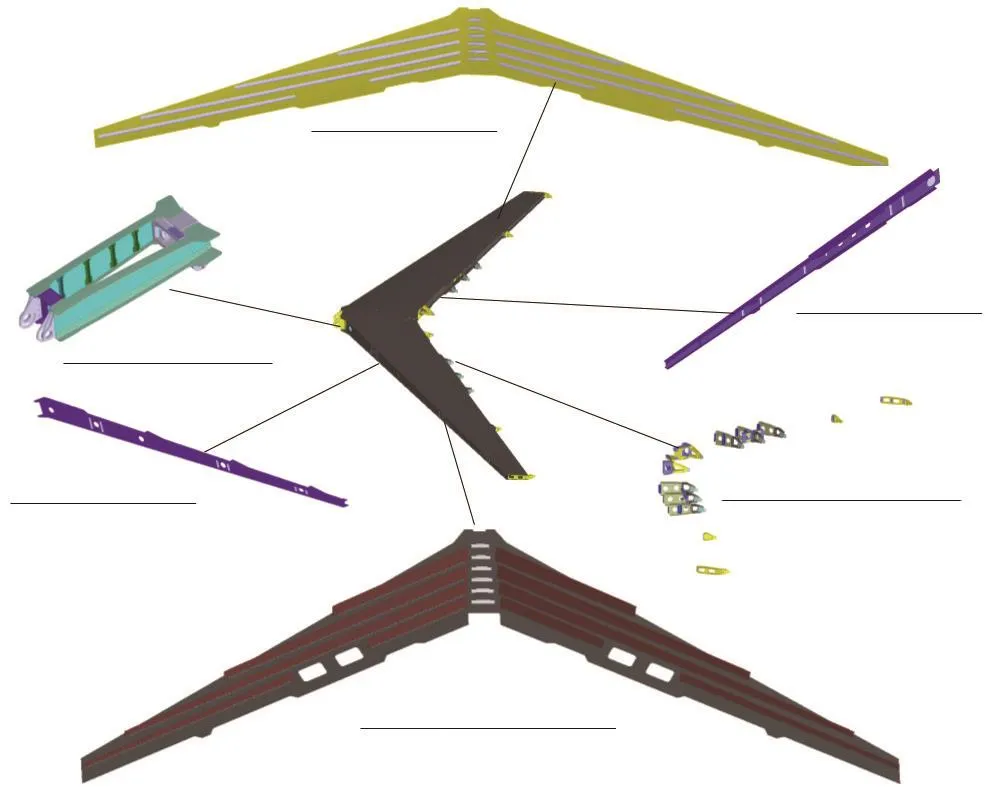

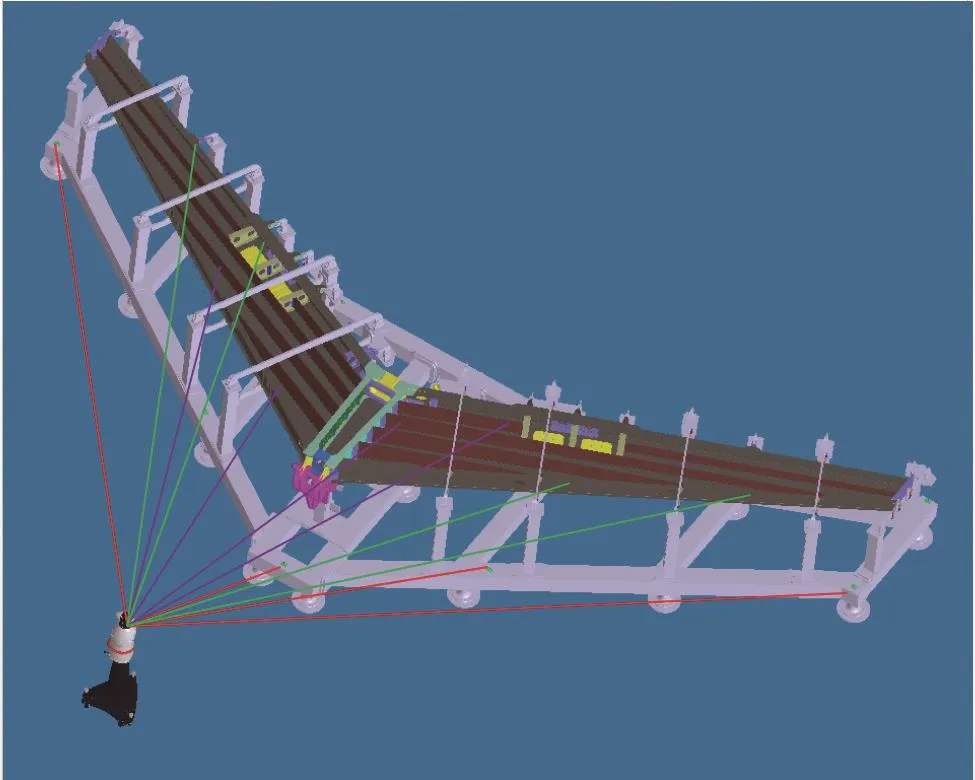

水平安定面由整体上下壁板、中央翼盒骨架、前后梁、肋及悬挂接头等组成,展向长9880mm,弦向宽约3751mm,如图2所示。整体上壁板由复合材料蒙皮与π型材胶接而成;下壁板由复合材料蒙皮、π型材及墙腹板共同胶接而成;中央翼盒骨架由前后铝合金交点接头、复合材料侧肋组件及钛合金上下缘条铆接而成;前后梁均由复合材料整体梁与加强筋胶接而成;肋包含1、2、3、4号肋及封端肋,其中1号肋和封端肋为铝合金结构件,2、3、4号肋为复合材料结构件;悬挂接头包含1~5号悬挂接头。

图2 水平安定面工艺分离面划分Fig.2 Division of horizontal stabilizer process split surface

1.2 装配难点

(1)整体化造成装配基准的变化。

飞机翼面类部件的装配主要以骨架为基准进行。但是水平安定面的墙腹板与蒙皮形成整体,无法在装配过程中形成整体骨架,传统的以骨架为基准的装配思路不能满足需要。

(2)整体化造成水平安定面对称度难以保证。

水平安定面的整体化,取消了外翼与中央翼的对接分离面,也取消了工艺补偿,使水平安定面的左右对称度不易保证。

(3)整体化造成大量的盲区钻孔容易出现孔位超差。

水平安定面的整体结构设计造成了大量盲区制孔,主要集中在水平安定面上壁板与前后梁内侧缘条连接处,钻孔时无法判断制孔位置的正确性,容易出现超差。

2 关键技术及解决方案

2.1 装配基准的选择

基准就是确定结构件之间相对位置的一些点、线、面。保证飞机部件外形的装配基准是指保证飞机外形准确度所采用的外形零件的定位基准,通常保证部件外形准确度有两种装配基准,即以骨架为基准和以蒙皮为基准[5]。水平安定面以复合材料整体壁板结构为主,常规盒段中的墙类零件与下壁板形成整体,无法形成整体骨架,所以水平安定面盒段装配须以蒙皮为基准。首先通过卡板确保下壁板外形面;再以下壁板内形面为基准装配骨架;最后通过卡板确保上壁板外形面,从而将工艺补偿设置在骨架与上壁板的贴合位置。

2.2 下壁板组件的精确定位技术

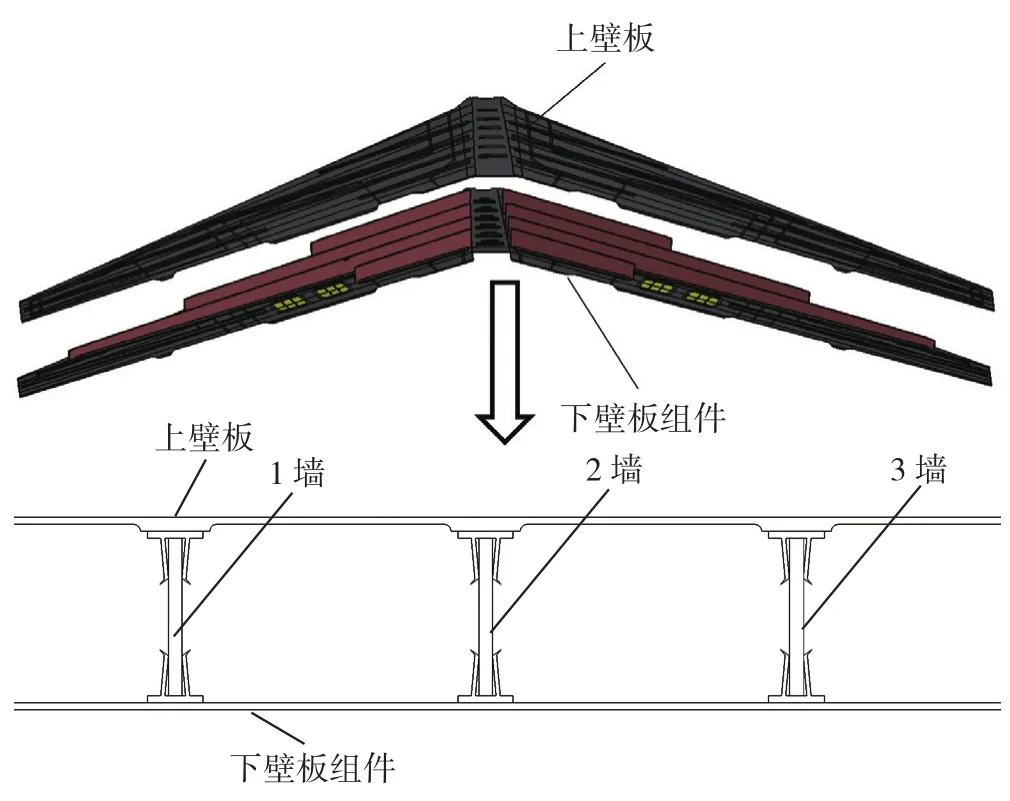

水平安定面的装配以蒙皮为基准,上下壁板的定位决定了水平安定面的装配精度,上壁板与下壁板为插合关系,即下壁板的墙腹板插入上壁板的π型材内,如图3所示。而下壁板组件比上壁板更加复杂,所以需要先定位下壁板组件,再根据下壁板的位置定位上壁板,故下壁板组件的定位正确与否成为水平安定面成功的关键。

图3 上下壁板配合关系Fig.3 Fit relation between upper panel and lower panel

一般装配定位方法主要有4种,分别为划线定位法、基准件定位法、装配孔定位法和装配型架定位法[5]。划线定位法和基准件定位法需要基准零件具有很好的刚性,才能保证装配的精度,但是下壁板组件为水平安定面的最关键零件,也应该是最先确定位置的组件,显然不能采用划线定位法和基准定位法;装配孔定位方法不仅要求基准孔具有正确的空间位置,而且要求基准孔具有相对零件外形的正确位置,这就需要基准件和被安装零件按照一定的协调路线分别制出初孔,而下壁板组件为复合材料零件,通过模具成形得到,后续加工一般通过人工完成,制孔必须制造标准量规或数控加工,势必增加了工作量和成本;装配型架定位方法限制装配变形或强迫低刚性结构件符合工作,适用于大型零组件和复杂构件的装配。

综合以上4种定位方法,下壁板组件装配采用装配型架定位方法。装配型架上需要设置下壁板组件外缘轮廓和墙腹板轴线限位机构,同时需要对蒙皮外形进行定位,如图4所示。

2.3 激光跟踪仪测量辅助定位技术

激光跟踪测量技术发展较早,从20世纪90年代以来,逐渐推广。激光跟踪仪是一种具有球坐标系的大尺寸坐标测量系统,能够实现对测量目标点的三维坐标信息的采集,将传统的卡尺、卡板等测量方式发展为三维数字化测量方式。跟传统的测量方式相比,激光跟踪仪的测量精度非常高,目前激光跟踪仪三维空间点位测量精度可以达到约5µm/m。另外,激光跟踪仪移动很方便,使用起来十分便捷。鉴于激光跟踪仪的高精度和便捷性,目前激光跟踪仪在航空领域使用十分广泛,已普遍应用于飞机的大部件对接定位测量与反馈、自动制孔与安装的定位测量、工装的数字化测量与校准、飞机水平测量、基于测量辅助的机体骨架装配数字化定位等数字化装配领域。

图4 下壁板组件定位Fig.4 Locatin of lower panel component

借助激光跟踪仪,测量装配型架上的OTP点,建立飞机装配坐标系,在飞机装配坐标系下对水平安定面主要零件进行测量,判定零件的正确位置,从而实现辅助定位功能。

(1)下壁板组件辅助定位。

为了进一步判断通过卡板上的刻线定位的下壁板组件位置是否正确,通过激光跟踪仪采用间隔扫点的方式测量墙腹板面,再通过SA软件生成墙腹板平面,与理论数模进行对比,判定位置的准确性,从而进行对称度复验。

(2)前后梁辅助定位。

前后梁翼展方向通过装配型架设置的定位件限位,前后方向通过激光跟踪仪测量辅助定位,同样测量前后梁腹板面,与理论数模进行对比,通过人工调整,将位置调到正确位置后定位。下壁板组件和前后梁激光跟踪仪测量辅助定位如图5所示。

图5 激光跟踪仪测量辅助定位Fig.5 Laser tracker measurement aided location

2.4 盲区精确协调钻孔技术

水平安定面的整体结构设计带来了大量盲区制孔,进行制孔时无法预先判定是否满足边距的要求,由于骨架装配过程中误差的累积,不能按照理论数模的孔位在型架上设置钻模板确定孔位,很容易出现边距不足的情况,造成紧固件无法安装。盲孔区主要为水平安定面上壁板与前后梁内侧缘条的连接孔,如图6所示。

图6 盲区钻孔位置Fig.6 Position of hole in blind zone

为此,通过根据骨架零件的具体位置制作钻孔样板的方法确定正确的孔位,首先在骨架零件上划线确定连接孔位置,再根据孔位置制作样板,并根据可见特征标记出样板实际位置,钻孔时再将样板复位来确定孔位。样板需要由透明、易弯曲材料制作,保证与骨架和壁板的贴合及易于观察。

3 结论

(1)通过对关键技术的研究,顺利完成了某型支线客机整体复合材料水平安定面的装配,气动外形、紧固件安装及装配质量均满足设计要求,顺利通过验收;

(2)水平安定面顺利通过了后期的静强度试验,满足设计要求,可为飞机定型生产提供技术支持;

(3)新结构对装配的影响:

优点:简化型架结构:整体结构大大减少型架定位件数量;减少型架数量:常规至少3个,目前1个;减少装配工序:无需中央翼与左右外翼的对接;减少制孔数量:整体结构大量减少紧固件数量;降低成本,缩短装配周期。

缺点:整体结构尺寸大精度不易保证,装配难度大;无对接,无工艺补偿,对称度不易保证;二次胶接造成变形,定位困难。

(4)建议批生产采用卧式装配方式,方便整体壁板的上下架及合拢。目前,下壁板通过外围螺旋压紧器压紧,中间位置处于自由状态,容易发生夹持不到位,建议卡板中间开槽,通过真空手段实现夹持,消除中间位置与卡板之间的间隙。

[1] 冯军.复合材料技术在当代飞机结构上的应用. 航空制造技术, 2009(22):40-42.

[2] 张佐光.飞机结构用先进复合材料的应用与发展. 第十四届全国复合材料学术会议论文集(上).北京:中国宇航学会, 2006.

[3] 张鹏宇.复合材料在民用产品上应用浅析. 中国高新技术企业, 2012(21):99-102.

[4] 陈绍杰. 复合材料技术发展及其对我国航空工业的挑战.高科技纤维与应用, 2010,35(1):1-7.

[5] 《航空制造工程手册》总编委会.航空制造工程手册 -飞机装配.北京:航空工业出版社, 1993.