骨架密度对炭/炭多孔骨架压力浸渗铜的影响

2020-05-06陈飞雄颜君毅黄启忠王铁军

陈飞雄 杨 鑫 颜君毅 黄启忠 王铁军

(1.安泰科技股份有限公司,北京 100081;2.中南大学,湖南 长沙 410083)

0 前言

炭/炭复合材料通常采用炭纤维预制体,经化学气相沉积和树脂浸渍炭化工艺将基体炭加入预制体中进行增密增强,具有低密度、低热膨胀系数、高比强度、高比模量、耐热冲击和耐烧蚀等优点,作为高温抗烧蚀材料和摩擦制动材料广泛应用于航空航天领域[1]。但是炭/炭复合材料在制备的过程中,尤其是采用化学气相沉积工艺进行增密时,需要的周期特别长,且前驱体的利用率低,这导致炭/炭复合材料的成本居高不下,在一定程度上制约了炭/炭复合材料的应用[2]。为了缩短炭/炭复合材料的制备周期,降低生产成本,可以向炭/炭复合材料的孔隙中渗铜,从而达到增密的效果,还可以利用铜的高温发汗性和导热性,提高材料的耐烧蚀性能[3]。但铜对炭/炭的浸润性差,常压下很难浸渗到炭/炭中[4]。该文采用炭纤难针刺整体毡作为预制体,经化学气相沉积和树脂浸渍碳化工艺制得不同密度的炭/炭多孔骨架,采用真空压力浸渗工艺对炭/炭多孔骨架浸渗铜,研究了骨架密度对炭/炭多孔骨架浸渗铜的影响,包括浸铜效果评价及浸铜后微观组织和弯曲性能的分析。

1 试验

选用针刺整体毡预制体,通过化学气相沉积增密制备了1.10 g/cm3、1.28 g/cm3、1.40 g/cm3、1.58 g/cm3密度的炭 /炭多孔骨架,经过化学气相沉积和树脂浸渍碳化复合增密,制备了1.73 g/cm3密度的炭/炭多孔骨架。将炭/炭多孔骨架装入专用的真空压力浸渗炉,在1 350 ℃、10 MPa 的温度、压力条件下对多孔骨架进程保温、保压浸渗铜约30 min。

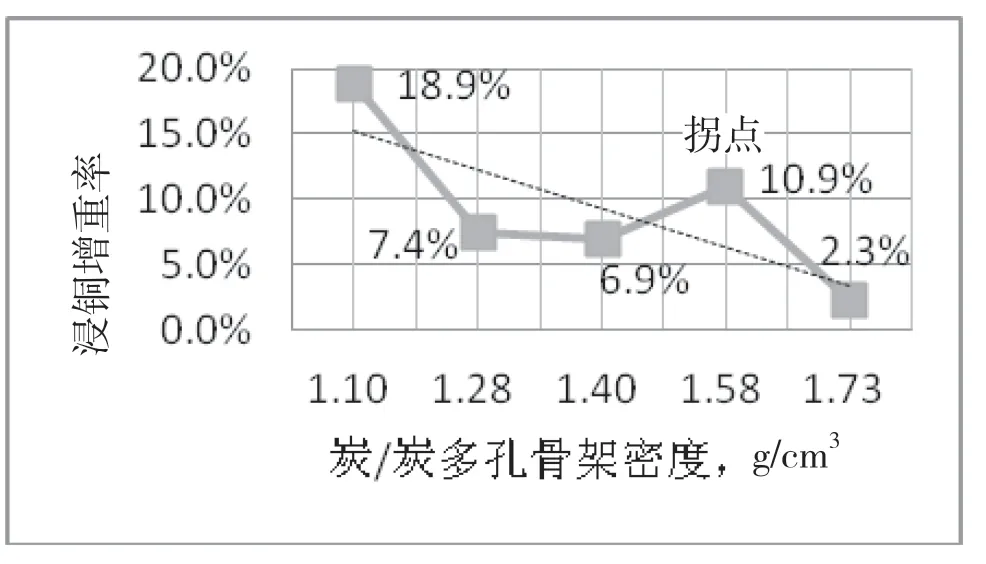

图1 浸铜增重率随骨架密度的变化

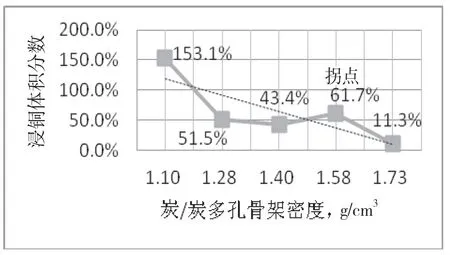

图2 浸铜体积分数随骨架密度的变化

采用压水法测量炭/炭多孔骨架浸铜前、后的材料开孔率。采用重量体积法测量炭/炭多孔骨架浸铜前、后的材料密度。采用浸铜增重率、浸铜体积分数、开孔浸铜率、浸铜后材料开孔率等指标来评价炭/炭多孔骨架的浸铜效果。

采用扫描电镜(SEM)观察炭/炭多孔骨架浸铜后材料的微观组织和弯曲断口形貌。采用万能试验机测量炭/炭多孔骨架浸铜后材料的三点弯曲强度。

2 结果与讨论

2.1 骨架密度对炭/炭多孔骨架浸铜效果的影响

图1、图2 分别为浸铜增重率、浸铜体积分数随骨架密度的变化情况。由图1、图2 可知,随着骨架密度的升高,炭/炭多孔骨架的浸铜增重率、浸铜体积分数都整体呈下降趋势,分别从1.10 g/cm3的18.9%和153.1%下降到1.73 g/cm3的2.3%和11.3%。这是因为随着骨架密度的升高,骨架中的孔隙尺寸和数量都减少,整体浸入的铜量也就相应减少。但图1、图2 中都出现了“拐点”,即:骨架密度为1.58 g/cm3时,浸铜增重率、浸铜体积分数都是逆势上升,达到了仅次于低骨架密度1.10 g/cm3的第二高的水平,分别为10.9%和61.7%。

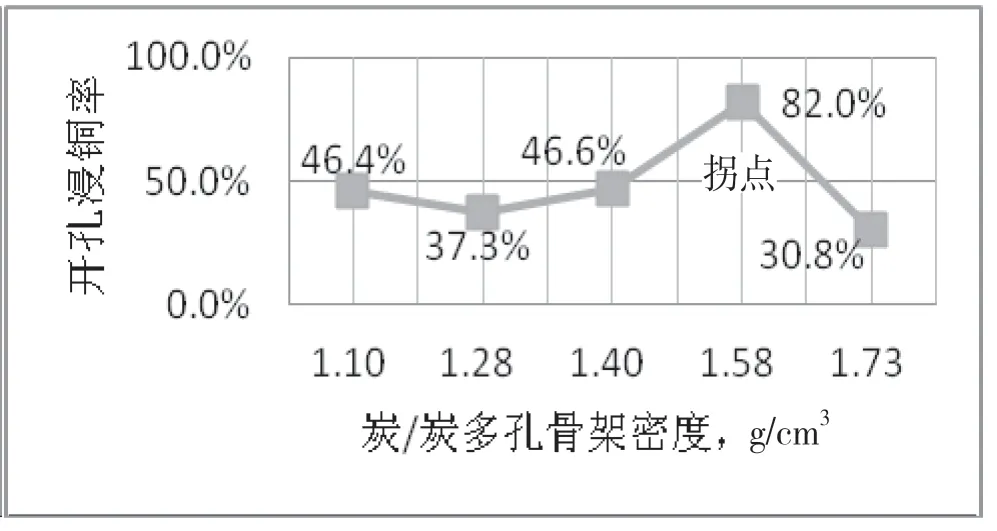

图3 浸铜后材料开孔率随骨架密度的变化

图4 骨架开孔浸铜率随骨架密度的变化

图3 为不同骨架密度的炭/炭多孔骨架浸铜后的材料开孔率随骨架密度的变化曲线,由图3 可知,随着骨架密度的升高,浸铜后的开孔率呈整体下降趋势,从低骨架密度(1.10 g/cm3)的14.6%开孔率下降到高骨架密度(1.73 g/cm3)的4.5%开孔率。说明随着骨架密度升高,骨架中开孔隙的数量和尺寸都减少,在压力浸渗下,铜填充到开孔隙中,使浸铜后残留的材料开孔率降低。同样,图3 中也出现了相应“拐点”,即:骨架密度为1.58 g/cm3时,浸铜后的材料开孔率降到最低,达到了3.0%。这说明1.58 g/cm3密度的炭/炭多孔骨架经过压力浸铜后,铜填充骨架孔隙的效果好,使得浸铜后材料的开孔隙率降到最低水平。

可以进一步从图4 所示的骨架开孔浸铜率随骨架密度的变化来说明浸铜效果。炭/炭多孔骨架压力浸铜时,骨架中的开孔隙是铜的浸入通道,开孔隙率越高,越有利于铜的浸入。但浸入的铜能不能保留在骨架中不流失,还与开孔隙的尺寸有关。大的开孔隙一方面有利于铜的浸入,另一方面也增加了浸入铜的再流失。为此,可以用骨架的开孔渗铜率,即骨架的开孔隙中浸入铜的比例来综合考虑开孔隙尺寸和数量对浸铜的综合影响,以此来客观反映骨架的浸铜效果。开孔浸铜率越高说明浸铜效果越好。由图4 可知,骨架密度为1.10 g/cm3、1.40 g/cm3时,骨架开孔浸铜率相似,分别为46.4%、46.6%。骨架密度为1.28 g/cm3、1.73 g/cm3时的开孔浸铜率接近,分别为37.3%、30.8%。同样,图4 中也出现了相应“拐点”,即:骨架密度为1.58 g/cm3时,开孔浸铜率最高,达到了82.0%,浸铜效果最好。这可以解释为1.58 g/cm3密度的骨架可能获得了有利于铜液浸入的最佳孔隙尺寸和分布状态。因此,尽管骨架密度较高,孔隙数量较少,由于铜的浸入和填充孔隙充分,使得骨架中开孔隙的浸铜体积比例达到了最高。

2.2 骨架密度对炭/炭多孔骨架浸铜微观组织的影响

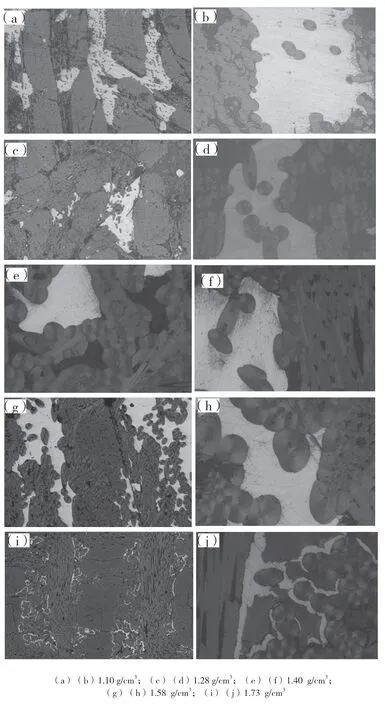

骨架密度为1.10 g/cm3时,骨架中的网胎层和纤维束间浸入了较多的铜,但由于骨架密度低,开孔隙数量多且尺寸大,骨架中仍然残留了大量的大孔及微孔,图5(a)、图5(b)为大孔处填充铜相的放大形貌图。从图5 中可以看出,填充的铜整体致密,与炭的结合界面清晰,为非冶金的机械结合。骨架密度升高到1.28 g/cm3时。由于开孔率的降低,骨架渗入的铜量也降低。骨架内渗入了一定量的铜,但残留的孔隙依然较多,如图5(c)所示。在大孔隙处,渗入的铜包裹炭纤维及热解炭形成连续结构,但由于铜与炭的润湿性差,骨架中的大孔并未完全被填充,如图5(d)所示。骨架密度升高到1.40 g/cm3时,骨架开孔率进一步降低,骨架中渗入的铜含量也随之降低,如图5(e)所示。由图5(f)可知,虽然骨架内渗入了一定量的铜,但大孔隙并未完全被填充,骨架中依然有较多的孔隙残留。从图5(g)中可以看出,骨架密度为1.58 g/cm3时,铜浸入骨架填充孔隙的量明显多了,铜大量集中在骨架中的网胎层呈连续网状分布。进一步放大观察可以看出,大孔隙基本被铜填实,铜与环形热解炭的界面明显。只是在纤维束内的微孔处渗铜效果不明显,如图5(h)所示。这也从微观组织说明了1.58 g/cm3密度的骨架浸铜效果最好。骨架密度升到1.73 g/cm3时,骨架的开孔隙率很低,大尺寸孔隙减少,浸铜的通道大大减少,因此,浸入骨架的铜也明显变少,大块铜聚集现象已不再明显,铜主要分散分布在骨架中。图5(i)、图5(j)为微观放大形貌,从图中可以看出,铜主要填充在纤维周边十几微米的孔隙处,而在尺寸更小的微孔处,渗铜效果依然较差。

图5 不同骨架密度的炭/炭多孔骨架浸铜微观组织

2.3 骨架密度对炭/炭多孔骨架浸铜后弯曲性能的影响

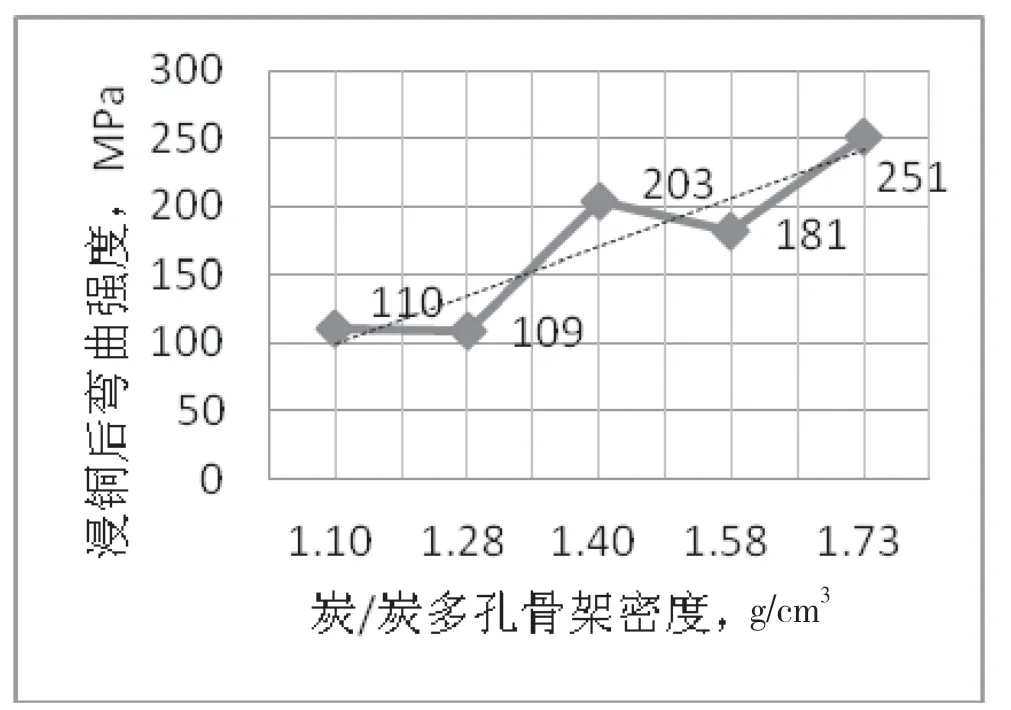

由图6 可知,随着骨架密度升高,炭/炭多孔骨架浸铜后的弯曲强度整体呈上升趋势,从1.10 g/cm3的110 MPa上升到1.73 g/cm3的251 MPa。说明骨架密度对浸铜后的弯曲强度影响很大,高密度骨架有利于获得高的浸铜弯曲性能。1.58 g/cm3密度的炭/炭多孔骨架浸铜后的弯曲强度为181 MPa,与熊翔等人报道的化学气沉积增密的1.85 g/cm3炭/炭复合材料的弯曲强度182 MPa 相当[5],说明骨架浸铜后铜的强化作用明显。

图6 骨架密度对炭/炭多孔骨架浸铜后弯曲强度的影响

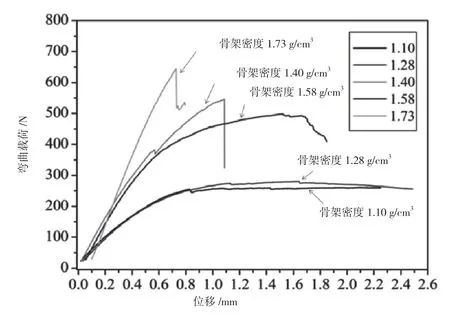

图7 为不同密度骨架浸铜后的弯曲载荷-位移曲线。骨架密度为1.10 g/cm3、1.28 g/cm3时,由于骨架密度低,骨架渗入的铜含量较高,断裂过程中载荷平台较长,最大断裂位移明显增加,弯曲载荷-位移曲线假塑性断裂特征明显。对应的断口形貌如图8(a)、图8(b)所示,断口不平整,断口处存在大量纤维拔出现象。对应的弯曲强度低,分别为110 MPa、109 MPa。骨架密度为1.40 g/cm3时,由于骨架密度升高,骨架浸入的铜含量也降低,弯曲载荷-位移曲线的假塑性断裂特征明显减弱。相比骨架密度为1.10 g/cm3、1.28 g/cm3时的断口,断口处纤维拔出高度减小,拔出程度减弱,断口形貌趋向平整,如图8(c)所示。对应的弯曲强度较高,为203 MPa。骨架密度升到1.58 g/cm3时,由于骨架的浸铜量没有随骨架密度升高而减少,反而增加,出现了渗铜效果最好的“拐点”效应。因此,弯曲载荷-位移曲线仍保持了假塑性断裂特征。断口形貌与骨架密度为1.10 g/cm3、1.28 g/cm3时的类似,断口处仍见明显的纤维拔出,只是拔出程度略有减弱,如图8(d)所示。对应的弯曲强度也较高,为181 MPa。骨架密度升到1.73 g/cm3时,由于骨架密度高,浸入的铜量明显减少,断裂过程中载荷平台消失,最大断裂位移不明显,弯曲载荷-位移曲线转向脆性断裂特征。断口平整,断口处纤维拔出现象已不明显,基体呈现平整的断裂形貌,如图8(e)、图8(f)所示。对应的弯曲强度最高,达到251 MPa。

综合以上分析可知,要想提高炭/炭多孔骨架浸铜后的弯曲强度,首先是要使用较高密度的骨架,其次是优化骨架的密度工艺,改进骨架的孔隙分布,提高骨架的浸铜效果,该文提到的骨架密度为1.58 g/cm3度的“拐点”效应,尽管1.58 g/cm3骨架密度较高,骨架开孔率较低,但骨架的密度分布和孔隙结构有利于铜的充分浸入,获得了最好的浸铜效果,使得浸铜后的弯曲强度较高。

图7 骨架密度对炭/炭多孔骨架浸铜后弯曲载荷-位移曲线的影响

图8 不同骨架密度的炭/炭多孔骨架浸铜断口形貌

3 结论

压力浸渗实现了铜在炭/炭多孔骨架中的有效浸入。随着骨架密度从1.10 g/cm3升高到1.73 g/cm3,骨架的浸铜增重率、浸铜体积分数整体呈下降趋势。骨架密度在1.58 g/cm3时,骨架的开孔浸铜率最高,为82.0%,浸铜后的开孔率最低,为3.0%,获得出最好的浸铜效果。从微观组织上看,骨架在1.58 g/cm3密度时的浸铜最均匀、最充分,铜填充到骨架中,网胎层及炭纤维束间的孔隙呈连续网状分布。随着骨架密度的升高,炭/炭多孔骨架浸铜后的弯曲强度整体呈上升趋势,从1.10 g/cm3的110 MPa 上升到1.73 g/cm3的251 MPa。浸入的铜对骨架起到了强化作用。低密度骨架浸铜后的断裂表现出假塑性特征,断口处有明显的纤维拔出。随着骨架密度升高,断裂的假塑性特征减弱直至消失,转向脆性断裂特征。