数字化装配工艺与装配过程管理协同设计

2015-05-30吕玉红吴法勇

中 航 工 业 沈 阳 发 动 机 设 计 研 究 所 吕玉红 吴法勇 王 彤

中航工业沈飞民用飞机设计有限公司工程研发中心 杜洪雨

航空工业尤其是军用航空发动机对整个国家科技的发展、对整个工业基础、国防力量、国民经济、科技实力的提升乃至国家综合竞争力的带动都有着重要作用,它的发展也始终和科学技术的发展相辅相成、互相促进。发动机的研发过程是一项涉及学科非常多,环节非常繁琐的系统工程,需要根据试车性能和综合表现,对发动机不断进行结构改进,工艺改进,故障排除改进来调整实物状态,同时,结构件的串换、修改补加工等也几乎发生在所有台次的发动机中,如何在研发批次发动机装配过程中进行装配工艺与装配过程管理协同设计,通过数字化手段实现灵活的工艺设计和准确的实物状态管理,是整机研发过程中的基础需求,也是为综合评价整机质量,评估结构改进措施,优化结构提供基础保障的重要任务之一。

1 国内外现状

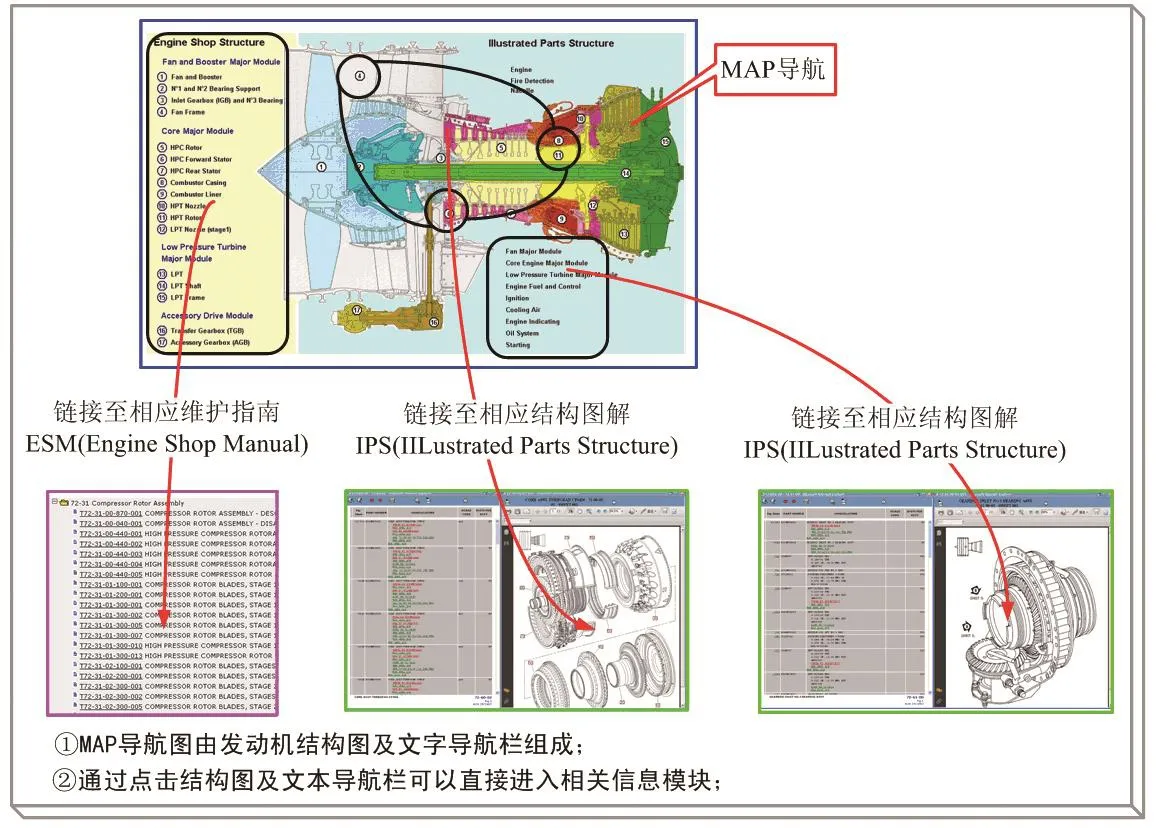

装配工艺设计和装配执行管理作为最终装配的两个阶段,采用的数字化手段一直在各自独立发展。装配工艺设计方面,CAPP辅助工艺设计平台、公差预测与分析软件Em-TolMate、交互式电子技术手册IETM、PTCArbortext、达索 Dassult 3DVIA-composer等都被广泛应用于装配工艺设计。例如,CFM56发动机装配维修手册采用ATA100标准编写3级交互式电子手册(如图1所示),是CFM56发动机全生命技术支持的重要组成部分,全面指导大修过程。而制造执行系统MES(Manufacturing Execution System )自1990年11月由美国先进制造研究中心AMR(Advanced Manufacturing Research)提出以来,尤其是在2004年MESA 提出MES体系结构后,更是逐步被越来越多的国内外企业所应用,逐渐发展出ERP、 MES、 CIMS、SCM等不同平台,为企业提供包含制造数据管理、计划编排、生产调度、库存、质量、采购、人力、工装工具、成本以及生产过程等各个方面的制造协同管理平台。这些成熟数字化手段的广泛应用对于制造企业的成本控制和质量控制等起到重要作用。

图1 CFM56电子手册页面导航Fig.1 Manuals of CFM56

与常规制造企业相比,目前国内航空发动机研发阶段的数字化装配工艺设计和装配过程管理仍停留在原始阶段。装配工艺设计依靠teamcenter 设计平台进行流程签署控制,但工艺方案设计本身仍然停留在word文档编制,以及UG和CAD画图的阶段,装配过程执行和管理更是主要停留在纸质工艺单执行控制的阶段,虽然目前初步探索建立装配过程管理系统APMS进行过程管理,但是仍然远远滞后于其他行业的发展水平,存在应用深度不多、范围窄以及“信息孤岛”等实际问题[1],而协同设计在航空发动机装配工艺和装配过程管理中更是刚刚处于理念阶段。

协同设计在飞机行业的发展远远早于发动机行业,波音777的研发开辟了数字化协同设计的先河,使得8000多人的238个独立团队完成了10万个零件的数字化定义和装配,研发周期缩短40%,设计更改减少93%,设计费用减少94%,装配过程问题减少50%~80%[2]。在航空发动机领域,通用电气发动机部在1998年实施了发动机异地协同设计和制造发展规划,大大减少概念设计和详细设计的时间。普惠公司在企业级数据库的基础上,采用继承产品开发IPD(Integrated Produced Development)团队形式来管理发动机全周期的相关经济技术活动。这些数字化协同设计的理念在产品设计阶段的应用较多,但是在具体的整机装配阶段却相对较少[3]。而发动机研发状态下,装配工艺设计与装配过程管理的快速协同设计有着强烈的需求,也是设计状态管理与实物状态管理的基础保障之一。

2 协同设计需求

典型的数字化设计制造流程可分为3个阶段,包括数字化产品设计,数字化装配工艺设计和生产制造执行3个阶段,对于生产线批量产品来说,这种流程的运行是单向且稳定的,但是对于发动机研发阶段的产品而言,产品结构和生产过程存在极大的不稳定性和不确定性,流程复杂多变。目前航空发动机科研院所是将设计、试验与装配等环节一体化,所有类型发动机的装配工艺设计与实物装配都在同一部门、由同一批操作人员进行装配工艺设计和实物装配,总体、部件、试验、机关和领导的设计要求,都归结到装配部门执行。当装配部门面对一系列结构相似但又多变的装配工艺设计需求,以及单台次定制的实物装配要求时,装配工艺设计的快速性和连续性,装配过程的准确性就成为必须解决的关键问题之一。

常规制造企业的装配工艺设计和制造过程管理的数字化手段在应用到发动机研发阶段时存在众多制约,这些制约主要体现在以下几个方面。

2.1 结构设计方面

发动机研发一直是多改进手段并行,即使同一类型不同台份之间也可能由于结构完善和故障排除等改进措施而使结构不同。这种持续不断的结构改进对装配工艺设计的继承性和快速性提出更高要求。同时这种装配工艺必须迅速传递到装配过程管理中,这就需要装配工艺设计与装配过程管理的快速协同。

2.2 工艺设计方面

发动机装配工艺设计还处于探索阶段,装配路径的调整、新工序的改进、新工艺方法的设计都存在极大的不确定性和不稳定性,装配工艺的设计必须适应工艺改进的需求,对于装配工艺设计的灵活性提出明确要求。同时,装配BOM如何快速继承设计BOM,工艺方案如何快速传递到装配执行过程等也都需要高效的协同平台来实现。

2.3 定制的装配要求方面

发动机研制过程是不断根据试验和试车表现进行更改的过程,可能因为不同的试车表现而更换调整部分组件或实施部分工艺,这就需要装配工艺设计满足维修性和保障性的需求,在装配路径规划和工序规划时具备充分的灵活性。同时,这种频繁变化的装配工艺要求也需落实到装配过程执行,要求两者的协调一致。同时,串换件、结构修改、故障排除等不确定性和不稳定性的装配要求,也同样需要装配工艺设计与装配过程管理的高度同步,才能够保证准确评估研发循环改进效果。

综上可知,无论结构设计方面,还是工艺设计或定制台次装配要求方面,对于装配工艺与装配过程管理的协同设计都提出了迫切的要求。

3 协同设计方案

发动机研发单位在进行数字化装配平台的建设规划时,根据发动机装配任务特点,从装配工艺设计和装配过程管理两个方面进行协同设计和同步规划。利用发动机总体设计部门提供的结构化设计BOM,在装配工艺设计平台中进行结构化的装配BOM设计和工艺设计,使得各台次定制的装配需求能够顺利准确的实现,并满足互换性、维修性、可生产性等不同方面的需求,协同设计流程图如图2所示。

对于装配工艺设计来说,协同设计需要建立和维护更细化的工艺规程体系,并对其进行工序级的版本管理,进而在面临新的工艺设计需求时,可以快速准确地进行继承和调整,以适应多类型多任务的工艺设计要求。同时,对装配过程单台次工艺设计提供更合理的数据结构和维护模式,依据结构化规程快速调整单台装配工艺,以适应定制单台次装配的需求。同时,装配工艺设计时也关注工装设计,建立专用工装体系和通用工装模块体系,在工装设计中提供通用模块参考。

图2 协同设计流程图Fig.2 Flow chart of collaborative design

协同设计的设计目标是装配工艺设计与装配过程管理结合,进行结构化的装配工艺设计,编制结构化的规程,同时在设计BOM的基础上,实现在装配过程管理系统中创建装配BOM,继承装配逻辑关系。当面对新的工艺设计任务时,可以最大程度继承相似结构的装配工艺;当面对不同定制的装配要求时,能够在结构工艺规程的基础上,快速定制单台次装配工艺单和装配BOM。将实物状态控制和过程控制等需求落实到流程执行过程中,实现对状态和问题的监控,保证科研质量。

3.1 装配工艺设计

装配工艺设计可以分为3方面的能力建设:工艺设计、工装设计和工艺仿真。工艺设计需要增强适合三维结构设计条件下的工艺设计,从工艺规划、工艺设计、工艺文件发放、执行效果等几个方面实现三维设计能力。工装设计需要适合多状态条件下的快速工装设计系统,提高工装设计效率,提高工装的适应能力,提高工装部件的重复使用能力。工艺仿真使用虚拟装配技术、人机工程技术,在工艺设计阶段验证装配工艺的适应性,同时也验证结构设计的可装配性。

3.2 装配过程管理

采取流程化管理的模式,从装配设计、任务分发、装配过程管理 ,机件管理、设备工装管理,统计分析等方面,将科研工作和管理工作流程化,通过软件的辅助控制功能,保证流程的正确执行,进而最终保证工作质量。涵盖基础数据管理、计划管理、生产准备管理、现场作业管理、现场问题管理、故检管理、维修管理、条码管理、故障管理、串换件管理、工时管理、工装工具管理、设备管理、看板管理、综合统计分析、装机技术状态管理、系统集成接口管理等业务流程管理的一体化。

3.3 协同设计基础

协同设计过程中,装配工艺规程与装配BOM 的结构化对应关系是协同设计的基础。其中,理想的装配BOM是包含“父子”装配关系的分层次的目录形式,这种关系与装配工艺规程结构对应。这种结构化的对应,一方面可以适应新装配工艺设计快速性的要求,可以有针对性地进行工艺更新和编制;另一方面可以满足单台次定制装配的任务特点,当每次的装配分解要求层次随意更改时,能够实现装配BOM 和技术要求的快速调整,适应装配过程多变的特点,利于现场项目执行的工艺人员在实际操作中执行并监督制造过程。协同设计将发动机装配分解过程的所有设计和管理工作数字化、流程化、透明化,实现业务流程的自动流转,实现过程可控、信息可追溯,进度可把握,提高执行效率。同时,实现上下游信息的快速传递和更改驱动,提高更改和迭代速度[4]。

4 目前建设情况

目前,国内在装配工艺设计与装配过程管理方面协同设计处于起步阶段,进行了初步的协同设计,将装配工艺设计与装配过程管理同步规划建设,由于种种原因,目前仅完成初步的装配过程管理平台APMS建设,但由于工艺方面的结构化暂未进行,所以系统暂未全面运行,只是部分模块进入应用阶段。系统运行的制约主要有如下几个方面。

(1)缺少结构化的工艺规程。

由于种种原因,辅助工艺设计方面的软件平台没有开发完成,系统无法继承结构化的工艺规程,无法在继承的基础上修改工艺单,工艺单的编制需要独立进行。这种制约也恰恰反映了协同设计的重要性。

(2)装配BOM有待完善。

设计BOM转化为装配BOM的过程需要持续改进,在实际现场工艺和装配的执行过程中,目前无法按照实物状态控制的目标实现对于实物状态控制的相关流程。

(3)硬件条件影响。

系统设计目标是对于现场所有装配流程执行过程的签署、数据记录、问题反馈等进行电子签署。但是由于工位计算机、条码打印、条码扫描和工卡等硬件没有完全落实到位,导致系统设计仍然是老方法和新方法并行,没有实现实物的唯一性控制和跟踪。

5 结束语

本文探讨了数字化装配工艺设计和装配过程管理的协同设计概念和方案,面向发动机装配的全过程,以结构化的工艺实现技术管理到实物状态的传递和管理,提高工艺设计和装配过程的快速性,有效性和准确性。但由于目前协同设计处于规划设计中,后续的理解分析还会不断提高。但不可否认的是,装配工艺设计与装配过程管理的协同设计,对于提升研发阶段的整机技术水平和管理水平都将具有重要意义。

[1] 李山.航空发动机数字化制造技术的应用现状与发展趋势.航空制造技术, 2009(7):66-69.

[2] 黄迪生.数字化协同与大飞机工程. 中国制造业信息化,2008(18):13-15.

[3] 王普,张光星,张姿.航空制造技术, 2005(10):25-30.

[4] 王永拴.航空工业数字化协同现状与发展. 航空制造技术,2009(11):62-66.