试烧等外焦制气小结

2015-05-25吴仲红高志勇兰雁永庞其珉

吴仲红 高志勇 兰雁永 庞其珉

(沧州大化集团TDI公司 河北沧州061000)

试烧等外焦制气小结

吴仲红 高志勇 兰雁永 庞其珉

(沧州大化集团TDI公司 河北沧州061000)

0 前言

因TDI生产所需的水煤气纯度要求较高,因此,沧州大化集团TDI公司(以下简称沧州TDI公司)造气系统一直使用二级冶金焦为原料来生产水煤气,生产情况稳定。由于冶金焦价格较高,导致TDI生产成本大幅增加。为降低TDI生产成本,自2011年4月起,造气车间分别试烧了二级小粒(10~25mm)、二级中粒(20~40mm)、三级大粒(40~80mm)焦炭,单独试烧中粒(20~40mm)兰炭,按不同比例混合试烧大粒(40~80mm)、中粒(20~40mm)、小粒(10~25mm)二级焦,取得了一定经验,但原料性价比不高,未达到预期目的,同时上述原料在试烧过程中操作难度大,设备磨损严重,且存在一定安全隐患。2012年2月,沧州TDI公司经考察决定,采用等外焦进行试烧,制取水煤气。

1 试烧过程

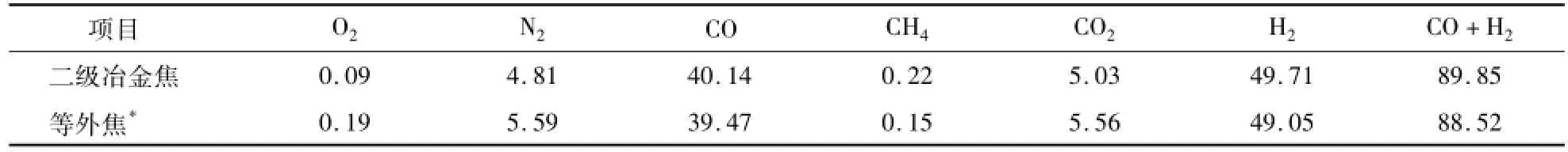

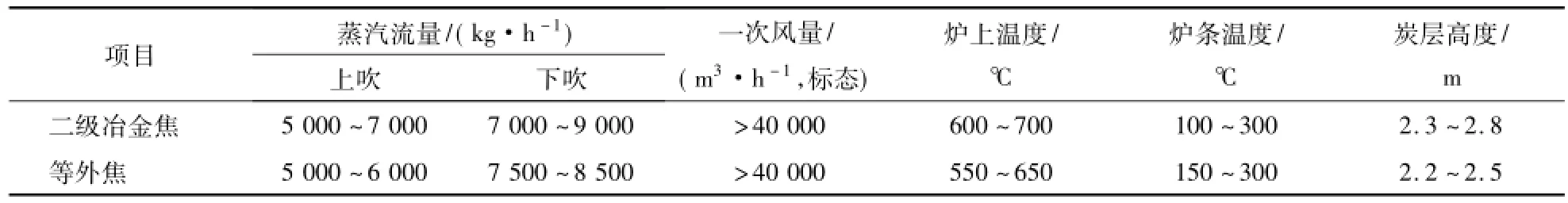

等外焦与二级冶金焦指标对比见表1。试烧等外焦初期,水煤气产量及水煤气中有效成分体积分数(表2)均略有下降,但能够满足生产需要,对后序系统影响不大。炉况较平稳,上行煤气温度较高,炭层较为难降(等外焦灰分质量分数比二级焦高5%左右),被迫提高炉条的转速,炉渣返焦率较高。根据等外焦各项指标特性,对造气炉各工艺操作指标进行了适当调整(表3),上述问题好转。

表1 等外焦与二级冶金焦指标对比

表2 水煤气组分对比 %(体积分数)

表3 试烧等外焦制气调整后工艺指标和烧二级冶金焦工艺操作指标对比

经核算,试烧等外焦期间,1000m3(标态)水煤气耗等外焦为720kg(折0.97元/m3,标态);烧二级冶金焦时,1000m3(标态)水煤气耗二级冶金焦为680kg(折1.27元/m3,标态)。经对等外焦试烧期间的安全性、稳定性、经济性各方面综合评定,认为等外焦适用于制水煤气。

2 出现问题及解决措施

2.1 上行煤气温度高,波动大,灰渣返焦率高

(1)因等外焦中灰分含量较高,与气化剂反应时,灰分会覆盖在等外焦表面,妨碍等外焦与气化剂的进一步反应,导致等外焦反应不完全,炉渣返焦率增加,试烧等外焦初期炉渣返焦率达到30%(质量分数,下同)左右;由于灰渣层过厚,气化层逐步上移,上行煤气温度上升,并在650~750℃之间波动。为此,调整了破碎机齿辊间距,将等外焦粒度由原来40~80mm调整为30~60mm后,造气炉运行稳定,上行煤气温度下降至550~650℃,炉渣返焦率降至20%以下。

(2)改进等外焦振动筛的筛板,筛孔尺寸由25mm×50mm改为20mm×40mm,杜绝了因筛孔过大、导致小粒度等外焦被筛出而造成原料浪费,使等外焦末得到充分筛分,确保了入炉原料的质量和试烧工作的顺利进行。

2.2 等外焦灰分高,炭层难降

(1)由于原炉箅适用于二级冶金焦,使用等外焦后,炉箅的排灰能力严重不足,为此,将出灰口托灰板(假灰盘)宽度由原来的200mm缩小至100mm。为彻底解决问题,在大检修期间,更换了新型炉箅;针对等外焦特性,调整了炉箅各层间距,将炉箅材质由普通铸钢更换为ZG35,最外层添加了铬锰硅,使用不锈钢堆焊的破渣筋,极大地增强了炉箅的破渣排渣能力。

(2)原一直依靠手动测量造气炉炭层高度,不仅测量误差大,而且由于测量时间间隔长、调节炉条机转速相对滞后,导致炭层高度波动大,操作难度增大。在2013年大检修中,将试焦器改为自动测量系统,操作人员可在总控室随时了解造气炉的炭层高度,及时调节炉条机转速及加焦量,保持炭层的稳定。

2.3 等外焦质量不稳定,炉况波动大

受多种因素影响,各批次等外焦的质量差异很大,生产中如果工艺操作指标调整不及时,炉况会出现大幅波动而影响炉况稳定。为此,制定了等外焦检查流程,以杜绝因等外焦质量差带来的损失。等外焦到达料场后,物资部、生产部及造气车间相关人员一起到料场检查,目测等外焦质量无异常后,才同意卸货;如目测等外焦质量过差,物资部门直接联系退货。联系质检中心对(目测过关的)等外焦检验,三方监督,多点取样。检验完毕后,各质量指标符合要求的等外焦送入焦仓储存、备用。如等外焦质量指标不符合要求的,物资部门通知厂家退货。实施等外焦检查制度后,2012年前10个月,因等外焦中水分、焦末超标总共退回等外焦237.28t。

2.4 下行煤气管道、洗气箱水封桶积灰

(1)使用等外焦后,由于灰分增加,下行煤气管道积灰增加较多,相应带入洗气箱,导致洗气箱水封桶排污管堵塞,给生产带来安全隐患。为此,调整了南北集尘器下灰频率,由原来每天1次改为每班(8h)1次。制定洗气箱水封桶检查制度,下灰时排空洗气箱水封桶,并由专人检查,发现堵塞现象及时清理。制定下行煤气管道清理制度,由每年大修清理1次改为每月清理1次。调整工艺操作指标,将上吹蒸汽流量由5500~6000kg/h调整为5000~5500kg/h,适当增加灰(炉)渣结块率,减少小颗粒灰(炉)渣进入下行煤气管道。实施以上措施后,彻底消除了洗气箱水封桶堵塞的现象,确保了安全生产。

2.5 循环水浊度增大

使用冶金焦时,循环水浊度一般在300mg/L以下,使用等外焦后循环水浊度达到了500~700mg/L,最高达到1100mg/L。循环水浊度的增大,加大了对管道、阀门冲刷,易堵塞管道、设备。洗气箱水封桶多次发生堵塞。检修发现循环水管道中均有不同程度的淤积。为此,制定了平流沉淀池抓灰制度,要求每周抓灰3次,并加强中水置换工作。改进后,目前循环水浊度稳定在300~400mg/L,满足生产要求。

3 运行效果

经过半年多的使用,积累了丰富的操作经验,造气炉工况越来越稳定。上行煤气温度波动幅度由最初的100℃左右下降至50℃以下;炉渣返焦率由30%下降至20%以下;在保持水煤气有效组分含量不变的前提下,1000m3(标态)水煤气单耗等外焦量由最初的720kg下降至680kg,已达到二级冶金焦的单耗水平。经核算,使用等外焦3个月累计降低生产成本790万元。

2014-05-10)