齿轮油泵非定常压力脉动分析

2015-04-26柏宇星孔繁余何玉洋张慧夏斌

柏宇星,孔繁余,何玉洋,张慧,夏斌

(江苏大学流体机械工程技术研究中心,江苏镇江 212013)

0 前言

外啮合齿轮泵具有结构简单、工作可靠等优点,在各行业中被广泛地应用。但是在使用过程中,存在着振动大、噪声高等缺点[1-3]。这些缺点降低了齿轮泵工作的平稳性,对齿轮的工作性能、寿命和强度都是有害的。因此,针对齿轮泵振动和噪声相关的压力特性的研究,对减小振动和降低噪声,改善液压系统的性能,有着积极而深远的意义。

基于以上数值计算基础,本文作者采用CFX中提供的immersed侵入式实体模型对齿轮泵内部流场进行数值模拟,对进口、出口、啮合处、主动轮、从动轮齿腔的压力特性结果进行监测,利用快速傅里叶变换对监测点压力结果进行处理,得到了齿轮泵内部压力脉动的基本规律,初步揭示了齿轮泵内部的压力特征,为齿轮泵减小振动和降低噪声的研究,提供了一定的理论指导。

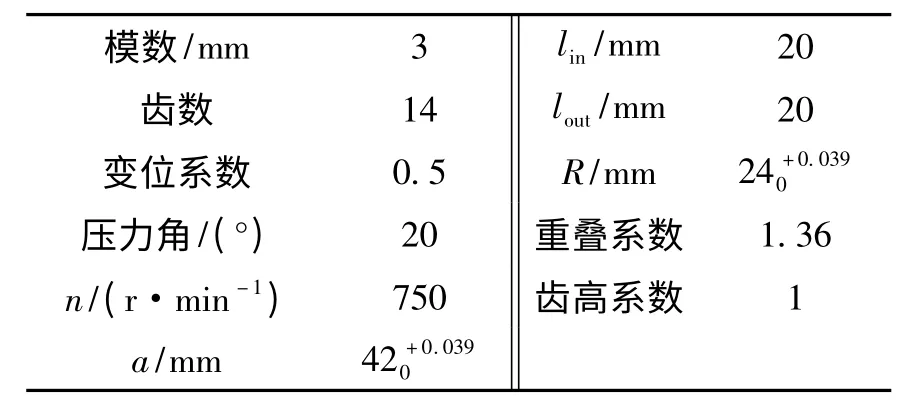

1 齿轮油泵的主要设计参数

研究对象为某CB型外啮合齿轮油泵,研究的重点在于对齿轮泵内部流场的进行模拟。工作介质为润滑油,油的密度为960 kg/m3,黏度为0.048 Pa·s;该齿轮泵的容积效率为90%,其主要几何参数见表1,计算模型见图1;其中实际中心距42.02 mm,略大于理论中心距,故啮合为无侧隙啮合;中心距的配合为齿轮与泵腔径向配合为H8/f7,径向间隙取0.057 mm。利用Pro/E软件,按照以上参数进行三维造型。

1.1 计算区域

ANSYSCFX开发了独特的浸入式固体方法(immersed solids)不需要任何网格变形或重构[8-10],采用施加动量源项的方法来模拟固体在流体中的任意运动。计算区域主要有四个部分组成:设置为immersed solids的主动齿轮、从动齿轮,以及设置为静止域的进口、出口、泵腔。几何参数见表1。

表1 几何参数

1.2 监测点的布置

着重分析齿轮油泵内部不同位置的压力特征,在进口设置了Ⅰ1、Ⅰ2、Ⅰ33个监测点,在出口设置了O1、O2、O3三个监测点,在啮合处设置了M1、M2、M3、M4、M5、M6、M77个监测点,主动齿轮腔设置了L1、L2、L3、L4、L55个监测点,从动齿轮腔设置了R1、R2、R3、R4、R55个监测点,监测点的具体位置见图1。

图1 计算模型

2 数值计算

2.1 数值模拟参数设置

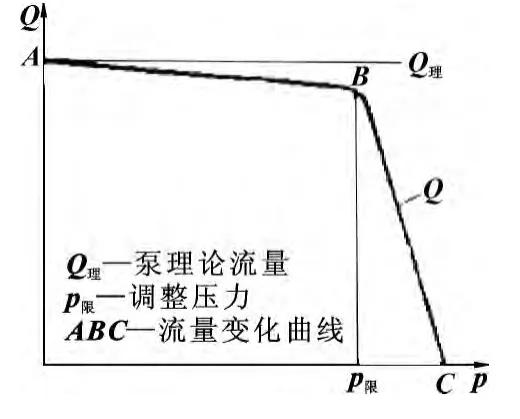

图2为典型齿轮泵试验特性与理论特性的对比图[12],在低压区试验值与理论值很接近。由于建模过程中,只考虑径向间隙未考虑端面间隙,但是端面泄漏占了总泄漏量的75%,并且端面泄漏量是随着负载压力的增加而增加的[13]。因此,为了减小模拟值与试验值的相对误差,提高预测齿轮泵的流量特性的精度。故将低压区作为模拟的负载区域。

在采用ANSYS-CFX流场分析软件对齿轮泵内部流动进行求解分析时,进口条件设为静压进口,压力为0.05 MPa;出口设Opening pressure and direction,压力为0.1 MPa。采用immersed solids侵入式固体模型来处理在液体域中旋转的左右齿轮。计算的收敛标准设为10-5,壁面粗糙度设为50μm,湍流模型选用k-ε湍流模型。齿轮每旋转360/(14×10)°为1个时间步长,齿轮旋转一圈需要360个时间步长,设置齿轮旋转为7圈,针对本模型,经过1 170个时间步长,压力满足周期性要求,计算收敛。将第7圈(齿轮旋转一圈),定义为非定常分析区间。

图2 平均流量试验值与模拟值对比

3 数值计算结果分析

3.1 进口段的压力脉动

从CFX后处理中提取0.48~0.56 s进口监测点的压力值的瞬时变化,得到齿轮泵进口处3个监测点的压力值在时域中的变化图像,如图3(a)所示:Ⅰ1、Ⅰ2、Ⅰ33个监测点压力脉动的周期基本相同,3个监测点的脉动呈现锯齿形变化。监测点在0.08 s内出现了28个波峰,及压力脉动的周期为0.028 57 s。且3个监测点距离进口的位置,Ⅰ1<Ⅰ2<Ⅰ3,其脉动幅值排序亦为Ⅰ1<Ⅰ2<Ⅰ3,进一步说明压力脉动源来自于齿腔,且向泵进口传递过程中逐渐衰减。

图3 进口段监测点压力脉动及频域分布

压力脉动时域数据通过快速傅里叶变化(FFT),可以获取谐波分量的振幅,得到对应的压力脉动频域分布,如图3(b)所示,齿轮的转速为n=750 r/min,则转频为12.5 Hz,齿轮齿数为Z=14,则齿对流体的通过频率(齿频,GPF)为175 Hz。进口段的压力脉动的主频均为350 Hz,即齿频的二倍频。

3.2 啮合段压力脉动

齿轮啮合处的7个监测点的压力值在时域中的变化,如图4(a)所示,这些监测点的压力脉动也是呈现锯齿形变化,且它们的周期基本相同,在0.08 s内出现了14个波峰,即压力脉动的周期为0.005 714 s。M1、M2、M3监测的压力偏低,M5、M6、M7监测的压力偏高。这主要由于M1、M2、M33个啮合点的位置与低压的进口腔相连,M5、M6、M73个啮合点的位置与高压的出口腔相连。啮合段监测点的频谱,如图4(b)所示,可以看出啮合处的压力脉动主频为175 Hz,为齿频的一倍频。振动幅值的最大为监测点M4处,向进、出口两端依次递减。主要因为该位置是低压区与高压区的分界区,压力变化的幅度比较大,导致了在经过FFT变化后,该处的振动幅值最大,说明该处是齿轮泵内部的主要振动源。

图4 啮合段监测点时压力脉动域图及频域图

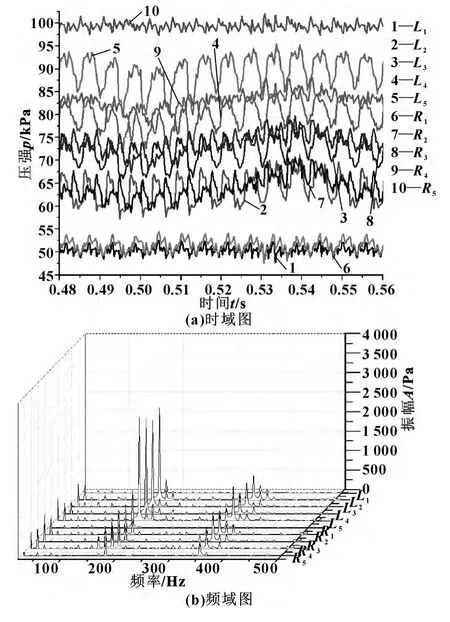

3.3 齿轮泵左右腔体压力脉动

对主动轮齿腔、从动轮齿腔监测点压力脉动分别进行时域分析,得到主动轮齿腔、从动轮齿腔监测点的时域,如图5(a)所示,各个监测点压力值都是呈现近似的锯齿形变化,压力脉动周期基本相同,0.08 s内出现14个波峰,即为0.005 714 s。主动轮齿腔、从动轮齿腔监测点的压力脉动幅值顺序为:L1<L2<L3<L4<L5,R1<R2<R3<R4<R5,说明从进口到出口,沿着圆周方向,各个齿腔的压力值是逐渐增加的。但是从动轮齿腔的压力值高于主动轮齿腔的压力,导致从动轮的径向力比主动齿轮的大,这个与实际情况相符[16],证明模拟结果与实际情况相符。

主动轮齿腔、从动轮齿腔的监测点的频谱图,如图5(b)所示,主动轮齿腔、从动轮齿腔监测点的主频均为175 Hz(即齿频的一倍频),并且主动轮齿腔压力监测的振幅要明显高于从动轮齿腔的监测点振幅。

图5 左右齿腔段监测点压力脉动时域图及频域图

3.4 齿轮泵出口压力脉动

对出口监测点压力脉动进行时域分析,得到时域图,如图6(a)所示,各个监测点压力脉动呈现近似的锯齿形变化,压力脉动周期基本相同,0.08 s内出现了28个波峰,且压力脉动的幅值规律与进口相似,压力信号从泵腔向出口逐渐衰弱。将监测点压力脉动数据经过快速傅里叶变换(FFT),得到频谱图,如图6(b)所示,出口各监测点的压力脉动的主频为350 Hz(即二倍主频)。

图6 出口段监测点压力脉动时域图及频域图

4 结束语

齿腔中齿轮啮合段是齿轮泵中压力脉动振幅最强烈的位置,啮合段是齿轮泵的主要振动源;压力信号从啮合段向进出口两侧传递的过程中会逐渐衰减。从进口到出口,沿着圆周方向,各个齿腔的压力幅值是逐渐增加的。并且主动轮齿腔监测点压力脉动的振幅要明显高于从动轮齿腔监测点的压力脉动的振幅;进、出口监测点的压力脉动的主频为175 Hz,齿腔内监测点的压力脉动的主频为350 Hz,齿频是影响齿轮泵压力脉动的主要因素。

[1]姜继海.液压与气压传动[M].北京:高等教育出版社,2009.

[2]李玉龙,王学军,顾广华.外啮合齿轮泵困油历程的仿真研究[J].机械传动,2004,28(6):19-21.

[3]李玉龙,孙付春.中高压外啮合齿轮泵端面间隙的理论计算[J].排灌机械工程学报,2012,30(2):148-152.

[4]吕亚国,刘振侠,黄健.外啮合齿轮泵内部两相流动的数值模拟[J].润滑与密封,2012,31(1):17-21.

[5]WU C T,GUO Y,ASKAN E,et al.Number Modeling of Composite Solids Using an Immersed Meshfree Galerkin Method[J].Composites Part B:Engineering,2013,45(1):1397-1413.

[6]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.