乙烯超燃燃烧室支板/凹腔结构组合数值优化

2015-04-22王应洋李旭昌吴振亚杨发煜

王应洋,李旭昌,吴振亚,杨发煜

(1.空军工程大学 防空反导学院,西安 710051;2.95607部队,成都 610010)

乙烯超燃燃烧室支板/凹腔结构组合数值优化

王应洋1,李旭昌1,吴振亚1,杨发煜2

(1.空军工程大学 防空反导学院,西安 710051;2.95607部队,成都 610010)

为探索带交错尾部支板的超燃燃烧室流场特性,运用有限体积法对乙烯喷注当量比0.6的燃烧室进行了数值模拟。对比喷孔不同布置方式,支板尾部交错结构不同数目、不同翘角对混合效率、总压损失的影响。研究发现,喷孔数目越多,对燃料与空气充分混合越有利,但过多喷孔会降低穿透深度,且导致可燃混合区重叠,不利于掺混增强;交错结构数目越多,产生的流向涡涡量强度越大,但远场混合效率并不理想,当支板交错结构数目等于4时,在凹腔附近能取得较大掺混效率;在一定范围内,支板翘角越大,掺混效果越好,交错结构掠形尾部也有利于掺混增强,但均会导致更大的总压损失。

超音速燃烧;支板;凹腔;结构组合;数值模拟

0 引言

燃料喷注与掺混增强一直是超燃冲压发动机研究的关键技术。基于流向涡技术的物理斜坡、气动斜坡、支板、塔式结构等被动式掺混增强装置已得到深入研究。多个相同装置及不同装置之间的组合成为下一步研究的热点。对于大尺寸的燃烧室,必须采用支板喷射,使燃料从流场中心喷入主流,以满足下游燃烧流场均匀性的要求[1]。

Desikan实验研究了塔式结构与支板的组合,支板尾部增加塔式结构能增强尾部流向涡的强度,并以此提高混合效率[2];Jason数值研究了交错锲型尾部支板的流场特性,与传统支板相比,交错锲型尾部支板能大大增强支板下游流向涡的强度[3-4]; Sujith S实验研究了交错支板尾部锲角对流场特性的影响,交错结构锲角越大,产生的流向涡越强,但带来的总压损失也大[5];Fabrizio Vergine对比研究了普通斜坡支板与交错斜坡支板的差异,交错斜坡能产生更好的涡流结构,能有效地提高混合效率[6]。国内于江飞等研究了支板后缘构型对超声速混合层的影响,锲块顶点间隔越大,锲角增大,流向涡发展得越快[7];潘科伟[8]和刘金林[9]分别对流向涡支板与凹腔组合进行了实验与数值研究,支板与凹腔组合的火焰组织及稳定方式能缩短燃烧室长度,其中横向组合效果较好。

为深入研究交错锲型支板的流场特性,本文在文献[9]的基础上,对比研究了喷孔不同布置方式、支板尾部交错结构不同数目、交错结构不同翘角对混合效率和总压损失的影响,目的是进一步优化支板与凹腔组合时燃烧室的性能。

1 模型与算例

1.1 计算模型及网格划分

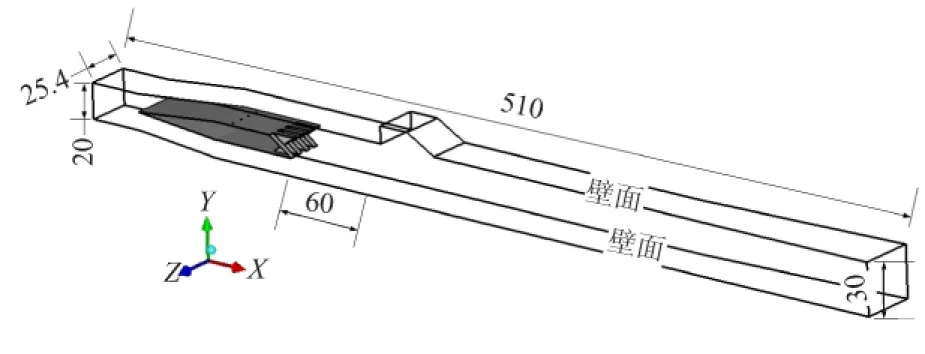

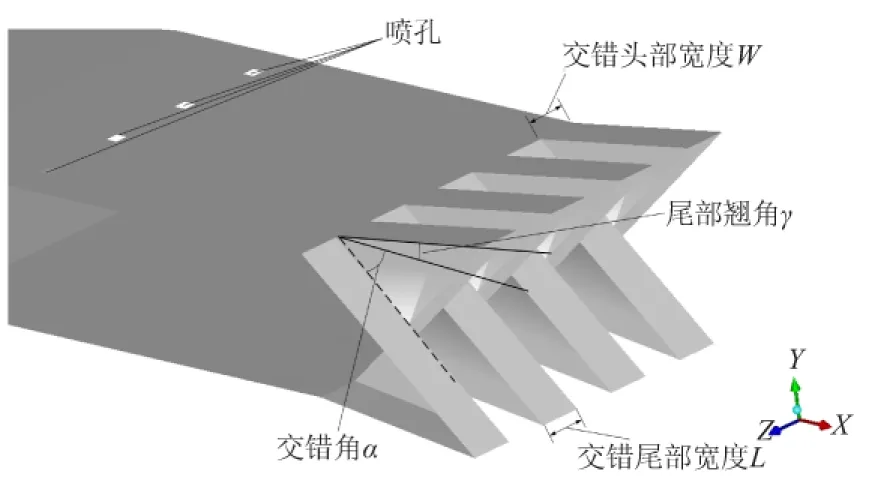

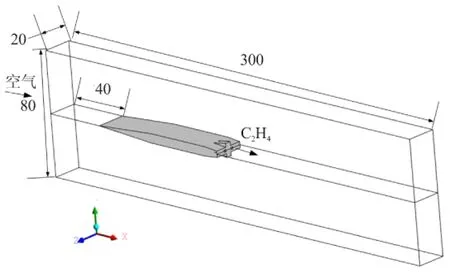

如图1和图2所示,超燃燃烧室[9]是矩形截面自由通道,进口截面为20 mm×25.4 mm,总长510 mm。支板前沿距入口30 mm,喷孔距离支板后缘40 mm,支板尾部为交错结构,尾部交错角α=36°,γ为尾部翘角。凹腔前壁面距支板尾部60 mm,本文采用D10L35A30凹腔。来流与喷孔条件见表1。

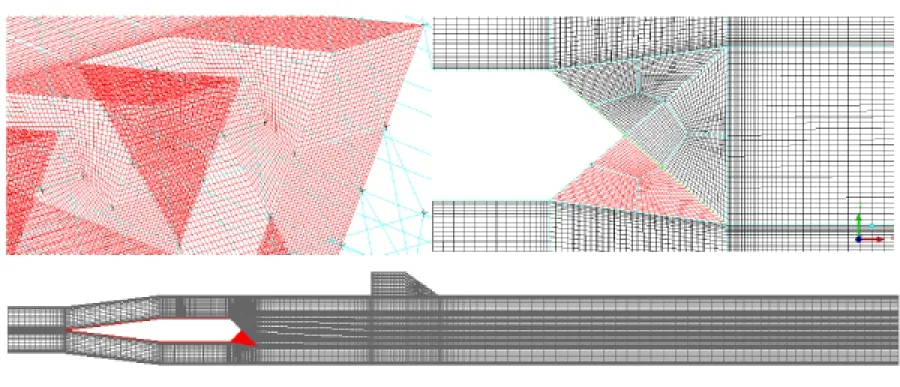

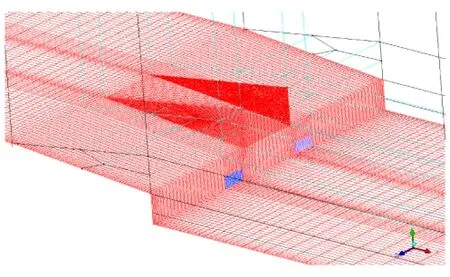

采用ICEM进行网格划分,为提高网格质量,减少数值发散,所有计算域采用结构化网格划分,在支板与喷孔附近进行网格加密,支板尾部建立三棱柱Block并进行Y型剖分,第一层网格节点距离壁面1×10-5m,各模型网格数180万左右,图3为部分网格与拓扑示意图。

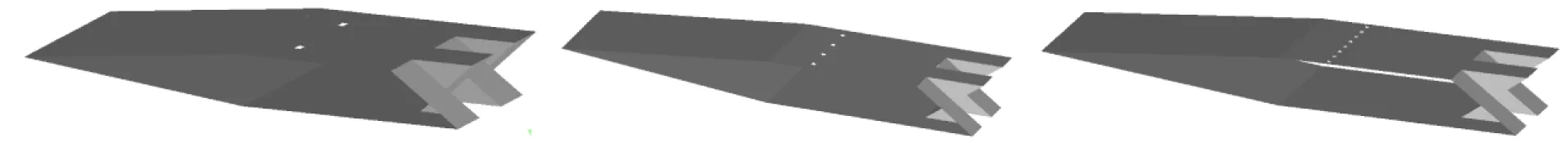

图1 燃烧室结构图Fig.1 Schematic diagram of the combustor

图2 支板结构图Fig.2 Schematic diagram of the strut

用Fluent软件进行求解,该软件基于有限体积法,采用三维多组分化学非平衡N-S守恒方程组。考虑近壁区绕流与旋流的作用,采用可压缩修正的SSTk-ε湍流模型[9]。该模型不仅占据了k-ε方程求解壁面边界层流动的优势,提高了在各种压力梯度条件下解的精确性和粘性底层的数值稳定性,而且一定程度上又保留了k-ε公式求解自由剪切流的精确性。

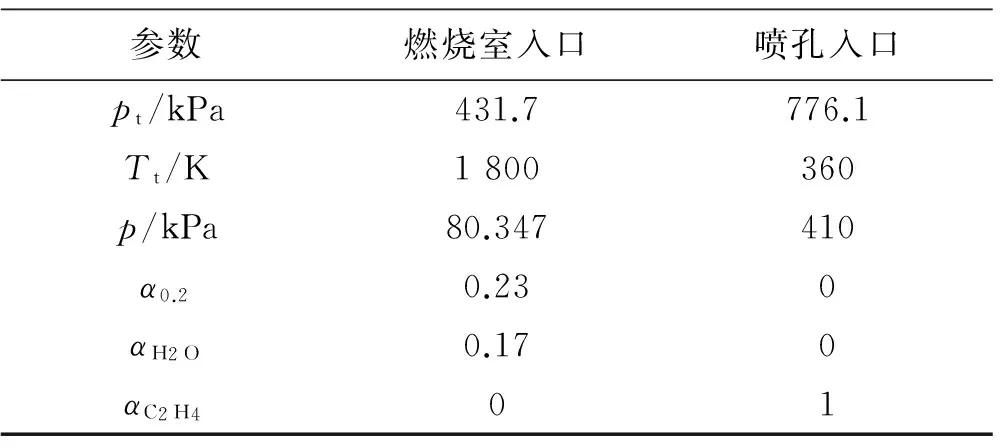

表1 入口边界参数Table1 Flow condition for CFD solution

图3 网格与拓扑示意图Fig.3 Typical grid construction and topology of scramjet combustor model

1.2 算例验证

选择文献[2]的实验作为标准算例,以此来验证本文数值模拟方法的准确性,燃烧室结构及网格划分如图4和图5所示。支板尾部的圆孔用相同面积的方孔等效替代,由于结构对称,取一半模型作为计算域。所有计算域采用结构化网格划分,第一层网格节点距离壁面1×10-5m,网格总数160万左右。来流马赫数Ma=1.7,总压pt=500 kPa,静压po=101 kPa,总温Tt=308 K,气流成分的质量分数αO2=23.2%,αN2=76.8%。喷孔处乙烯喷射总压pt=500 kPa,静压p=264 kPa,总温Tt=308 K。

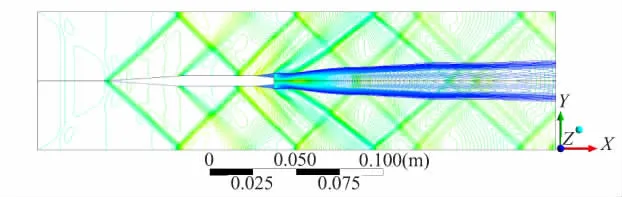

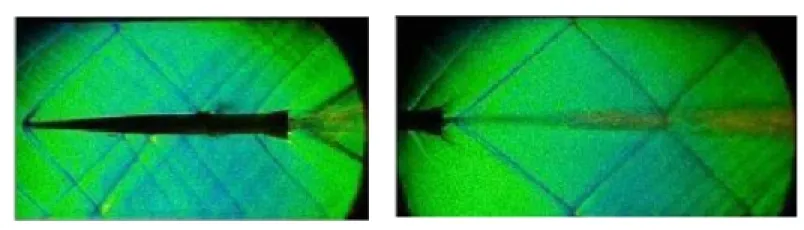

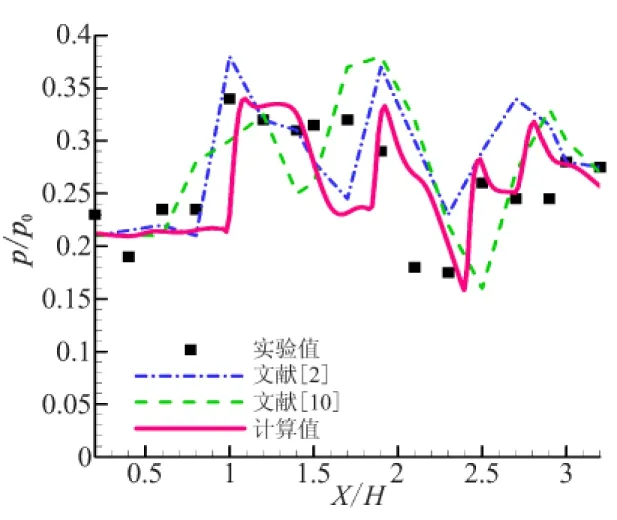

从图6的压力等值线与乙烯质量浓度等值线图(中心截面)和实验纹影图对比可看出,数值仿真出的波系结构与实验结果吻合较好。图7是试验段上壁面压力曲线(po是燃烧室入口静压,H为燃烧室高度),将本文与Desikan[2]、苏义[10]的仿真结果和实验值比较可看出,本文计算结果模拟出的静压分布与实验结果吻合稍好,原因可能是采用了SSTk-ε湍流模型及质量更好的全计算域结构网格。支板尾部仿真结果与实验值有差异,可能是因为试验件存在加工误差;数值仿真未充分考虑气流粘性及激波与边界层的相互作用。但从整体来看,本文所采用的模拟方法是可靠的。

图4 超燃燃烧室结构示意图Fig.4 Sketch of the scramjet combustor

图5 局部网格与拓扑示意图Fig.5 Local grids and topology of scramjet combustor model

(a)压力等值线与乙烯质量浓度等值线图(中心截面)

(b)实验纹影图[2]

图7 试验段上壁面压力比较Fig.7 Upper wall pressure comparison between experiment and numerical simulation

2 计算结果分析

2.1 喷孔不同分布方式对流场特性的影响

图8是带不同喷孔分布方式的支板,为消除支板两侧喷孔相互耦合的影响,仅在支板上侧分别设置面积等效的2、4、8个方形喷孔,喷孔分别宽1.33、0.94、0.665 mm,支板尾部统一设置4个交错结构。为分析不同支板的混合特性,首先定义当量比Φ为[11-12]

(1)

当Φ=1时,燃料将能完全燃烧,Φ<1为贫油区,Φ>1为富油区。恰当油气比(F/A)stoic为燃料与空气完全反应所需要的油气比,也称恰当比[13]。碳氢燃料的恰当比定义如下:

CaHb+molair(O2+3.76N2)→aCO2+

(b/2)H2O+3.76molairN2

其中

molair=a+b/4

(2)

Mair、Mfuel分别为空气与燃料平均摩尔分子质量,对于乙烯a=2,b=4。因此,乙烯(F/A)stoic=0.067 8。定义流场混合区Ap为当量比Φ≥0.2的区域,可燃混合区Af为当量比0.4≤Φ≤5.5的区域。

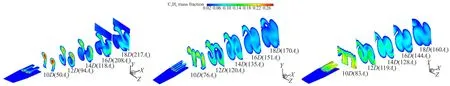

图9是X/D=10、12、14、16、18截面当量比Φ≥0.2的切面上乙烯组分云图,括号内为流场混合区Ap的面积(D为凹腔深度,Ai为喷孔总面积)。对于2孔支板,乙烯从喷孔喷出后沿程扩散,在X/D=12之后,2喷孔的流场混合区才开始重叠,可明显地看到,在凹腔中存在当量比Φ≥0.2的乙烯组分;对于4孔支板,从Ap的形状来看,和2孔支板一样支板尾部形成了2个漩涡,但各孔所喷出的乙烯在X/D=10之后均已重叠,且相互之间间隙大大减小;8孔支板与此类似,不再赘述。对比3种支板可发现,4孔及8孔支板后方的凹腔中均不存在当量比Φ≥0.2的乙烯组分,且在X/D=10、12截面上,两孔支板存在较高浓度的乙烯组分,说明喷孔数目越少,燃料Y方向穿透能力越强,但扩散能力越弱;除X/D=10截面外,Ap面积4孔支板比8孔支板大,说明喷孔数目过多,远场混合效率并不理想;从不同喷孔后方Ap的形状来看,支板后方的漩涡数目与喷孔数目无关。

为进一步分析喷孔不同分布方式导致混合效果差异的机理,图10显示了支板尾部X/D=7、8、9、10、11截面当量比0.4≤Φ≤5.5的切面上乙烯组分云图。随着喷孔数目的增多,附着在支板上侧面的乙烯组分也增多,各喷孔所喷燃料的Af间的距离越来越小,2喷孔所显示的Af均未重叠,4喷孔所显示的Af在X/D=9之后开始重叠,8喷孔所显示的Af均已重叠;2孔支板在X/D=12后,Af切面内部才不存在Φ≥5.5的乙烯组分,而4孔、8孔支板分别在X/D=9、X/D=8截面处,Af切面中心被填充完整,说明喷孔数目越多,近场掺混效果越好,但穿透能力越弱。

图11 解释了喷孔间距离的改变对可燃混合区面积的影响(阴影部分为可燃混合区,其内部为富油区)。当两喷孔距离较远时,各流场混合区与可燃混合区相互不影响,其间的流道面积未被充分利用;当两喷孔距离靠近,使得各喷孔的流场混合区Ap足以重叠时,Af面积得到提升,整个流场的可燃区与可点火区范围扩大,流道面积被充分利用;当两喷孔距离继续靠近,使得各喷孔的可燃混合区Af重叠时,富油区面积增大,点火与可燃区范围减小。以上解释了8孔支板远场混合效果不如4孔支板的原因。

(a)带2个喷孔的支板 (b)带4个喷孔的支板 (c)带8个喷孔的支板

(a)带2个喷孔的支板 (b)带4个喷孔的支板 (c)带8个喷孔的支板

(a)带2个喷孔的支板 (b)带4个喷孔的支板 (c)带8个喷孔的支板

(a)两喷孔间隔较远 (b)两喷孔间隔适中 (c)两喷孔间隔较近

为定量分析不同喷孔数目的混合效率,定义燃料混合效率ηm如下[14]:

(3)

其中

(4)

式中α为燃油质量分数;αreact为刚好能够反应时所对应的燃油质量分数;αstoic为达到化学恰当比时燃油质量分数。

(5)

(6)

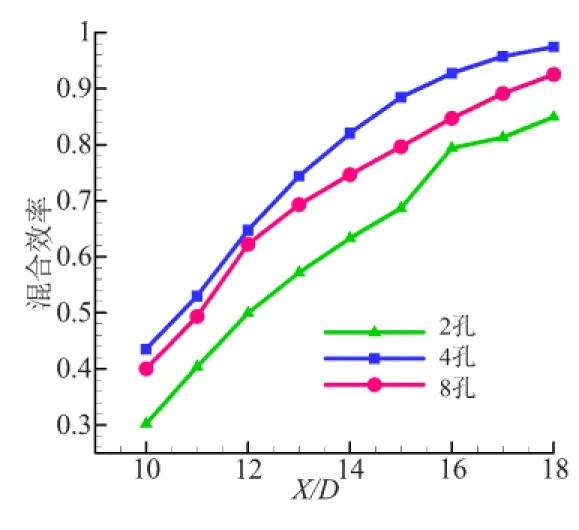

图12(b)是不同喷孔数目燃烧室沿程总压损失系数曲线。从整体上看,不同喷孔数目总压损失差别不大,但从局部放大图可看出,在支板尾部及喷射远场8

孔喷射带来更大的总压损失,2孔与4孔喷射总压损失差别不大。因此,就仿真结果而言,合理地布置喷孔数目,对燃烧室性能具有重大意义。

(a)混合效率

(b)总压损失系数

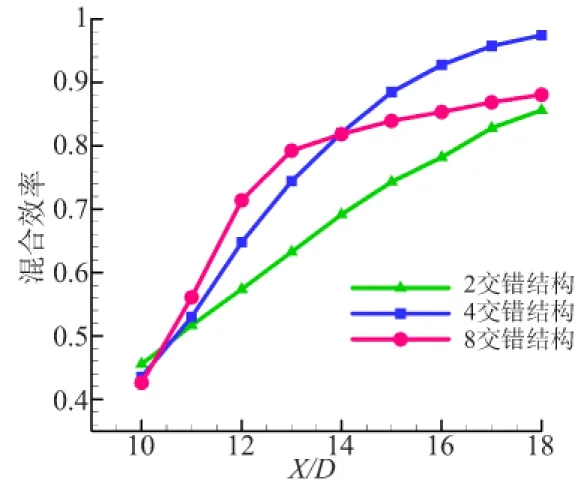

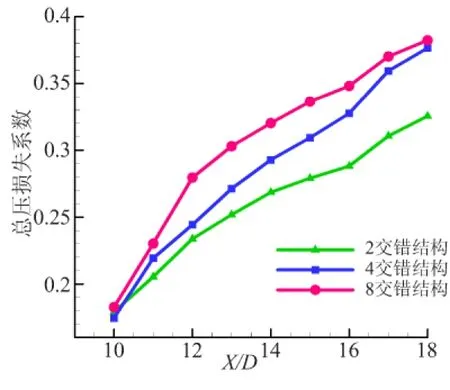

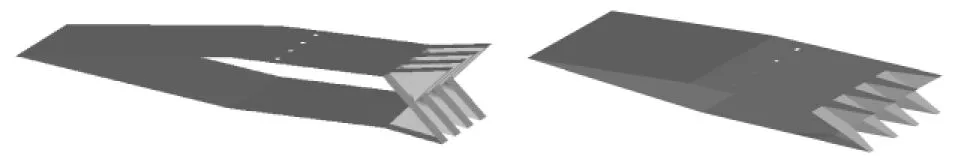

2.2 支板尾部不同数目交错结构对流场特性的影响

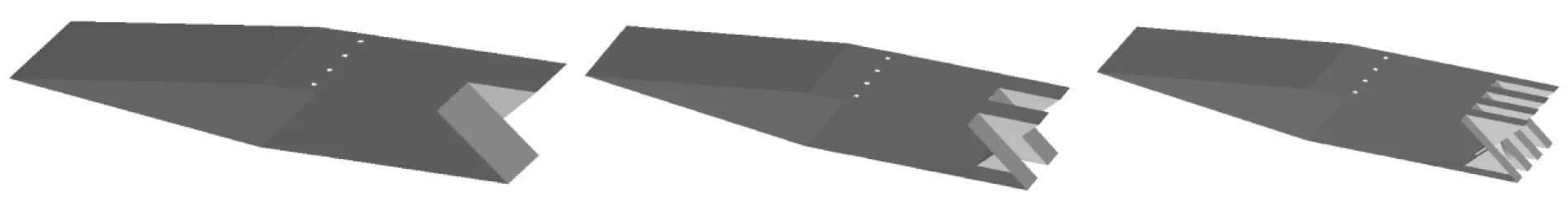

图13是尾部分别设置2、4、8个数目交错结构的支板,支板上侧统一设置4个方孔。为分析不同交错结构数对混合效率、总压损失的影响,本文对不同支板进行了冷流场的仿真。

(a)带2个交错结构的支板 (b)带4个交错结构的支板 (c)带8个交错结构的支板

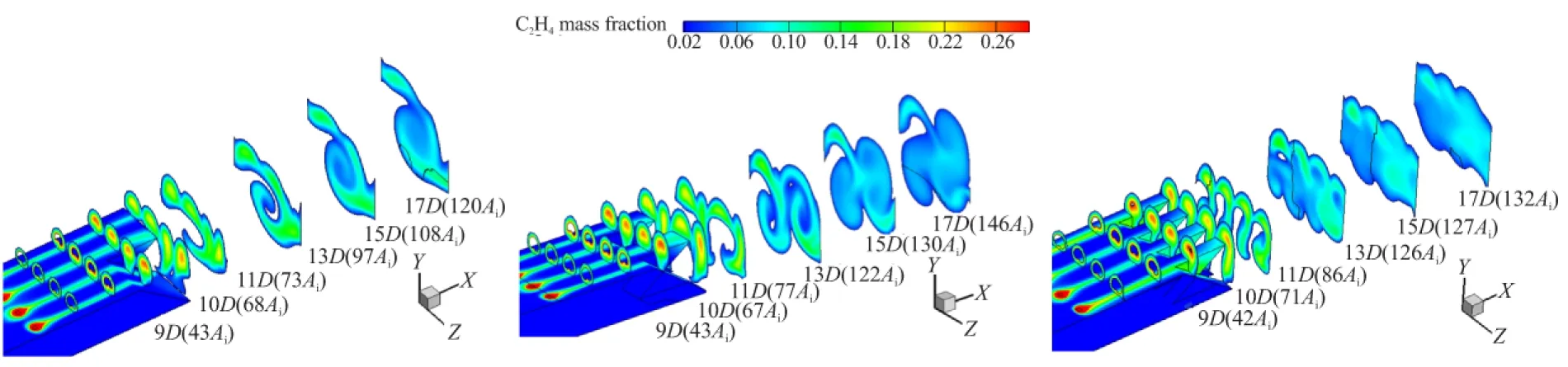

图14显示了支板尾部X/D=7、8、9、10、11、13、15、17截面当量比0.4≤Φ≤5.5的切面上乙烯组分云图,括号内为可燃混合区Af的面积。从支板尾部Af的形状看,带2个交错结构的支板产生了1个较大的流向涡,带4个交错结构的支板产生了2个流向涡,带8个交错结构的支板产生了4个流向涡,说明流向涡的数目与交错结构的数目有关。随着交错结构数目增多,乙烯组分在Y方向的穿透深度减小,但在Z方向的扩展程度变大。从Af的面积来看,2个交错结构的掺混效果最不理想,带8个交错结构支板的近场掺混效果比带4个交错结构的支板好,但远场掺混效果比后者差。

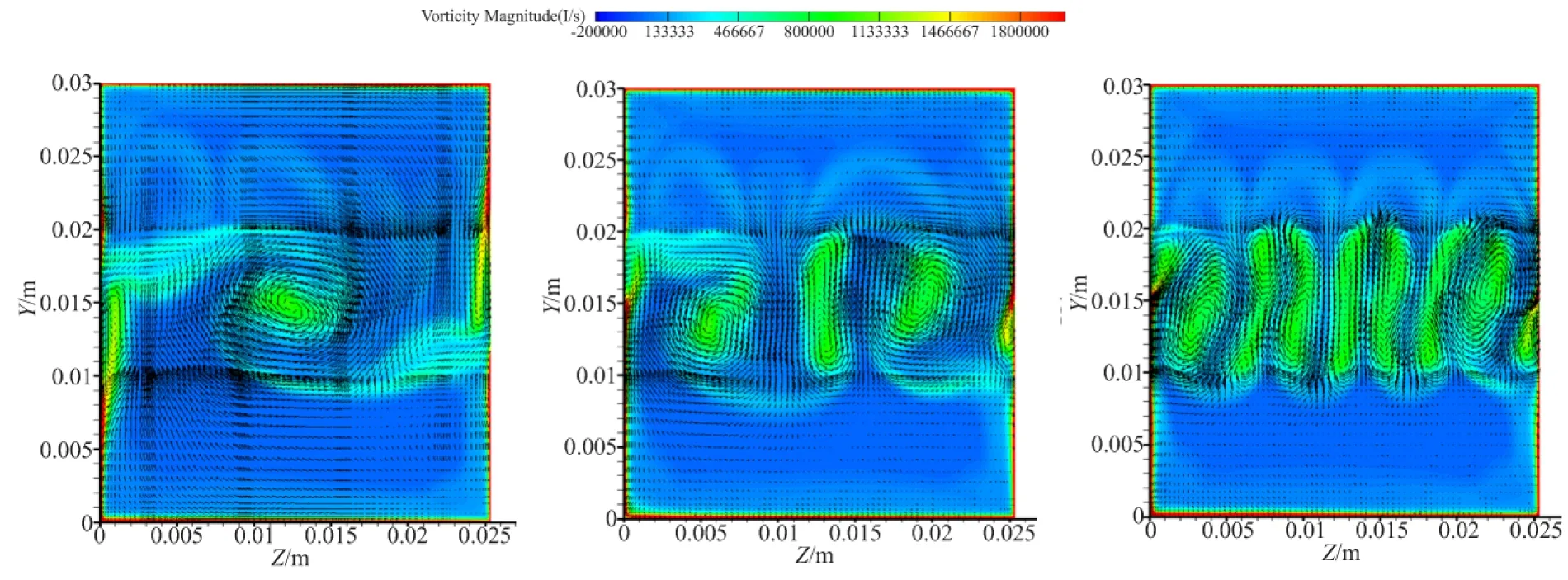

为进一步分析不同交错结构数目对流场特性影响机理,图15显示了在X/D=11截面上不同支板结构涡量云图与速度矢量图。可明显看出,随着交错结构数目的增多,高涡量值区域成递增趋势。从速度矢量图可看出,支板尾部的流向涡数目与交错结构数目成正比。

(a)带2个交错结构的支板 (b)带4个交错结构的支板 (c)带8个交错结构的支板

(a)带2个交错结构的支板 (b)带4个交错结构的支板 (c)带8个交错结构的支板

图16 是不同交错尾部混合效率与冷流场总压损失系数。在支板尾部燃料组分尚未充分扩散,各支板近场掺混效果差异不明显,带2个交错结构的支板混合效率稍好。在X/D=14之前,8个交错结构的支板掺混效率最好;在X/D=14之后,4个交错结构的支板掺混效率则更有优势;在X/D=18截面时,8个与2个交错结构的混合效率相当,4个交错结构的支板带来的混合效率相对较高。从总压损失曲线来看,支板尾部交错结构数越多,总压损失越大,但在X/D=18截面时,4个与8个交错结构的总压损失相当,带2个交错结构的支板带来的总压损失相对较低。综合来看,带4个交错结构的支板能在凹腔附近达到较高的混合效率,这利于凹腔燃烧与稳焰,因此流场性能较好。

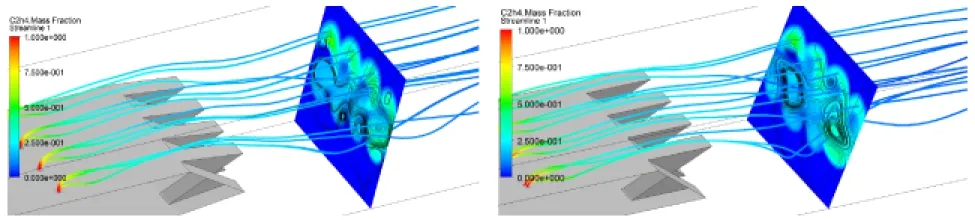

2.3 交错结构不同翘角对流场特性的影响

为研究支板尾部不同对掺混效率与总压损失的影响,本文设置尾部翘脚γ=-7.5°、0°、7.5° 3种角度的支板以及交错尾部收缩的支板(W-L=2 mm,W为交错头部宽度,L为交错尾部宽度)。为使支板构型改变带来的效应更为显著,所有支板尾部设置8个交错结构。支板结构见图17。

(a)混合效率

(b)总压损失系数

(a)交错尾部翘脚γ=-7.5° (b)交错尾部翘脚γ=0°

(c)交错尾部翘脚γ=7.5° (d)交错尾部收缩

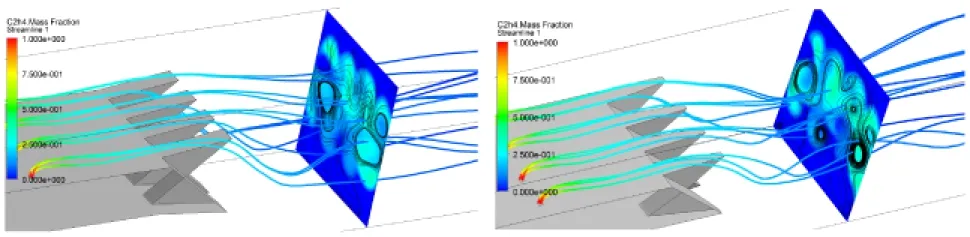

图18分别是支板尾部流线图与X=13D截面上乙烯组分云图(组分浓度0.02≤α≤0.28)。从喷孔喷出后,支板尾部的交错结构加速了乙烯组分与来流的掺混。从X=13D截面上乙烯组分云图可看出,随着支板翘角增大,乙烯组分在Y方向分布的宽度也逐渐增大;尾部收缩后,也有同样效果,且乙烯具有更为复杂的分布形状。从流线图可看出,支板翘角越大,支板尾部流线所受扰动越强,具有更多的乙烯扩散到支板尾部对侧;尾部收缩后,流线变得分散。从X=13D截面上的流线图可看出,支板翘角越小,流向涡更集中分布在主流道,且漩涡影响范围较小;尾部收缩后,截面上的流向涡变得更为分散。综上所述,增大支板尾部交错结构的翘角或收缩其尾部宽度,均能有效增强掺混。

(a)交错尾部翘脚 (b)交错尾部翘脚γ=0°

(c)交错尾部翘脚γ=7.5° (d)交错尾部收缩

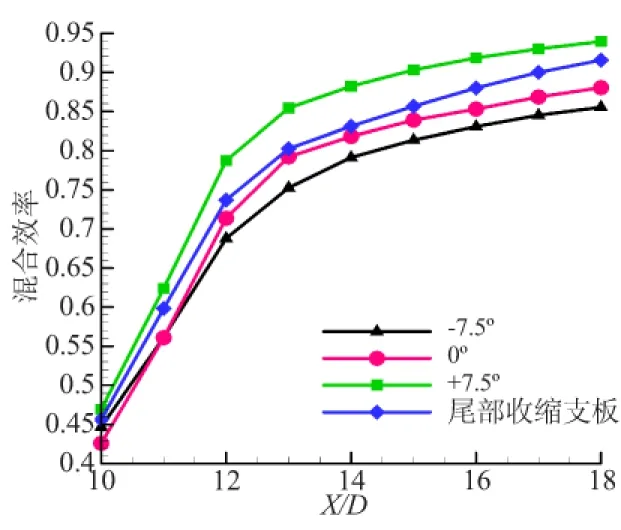

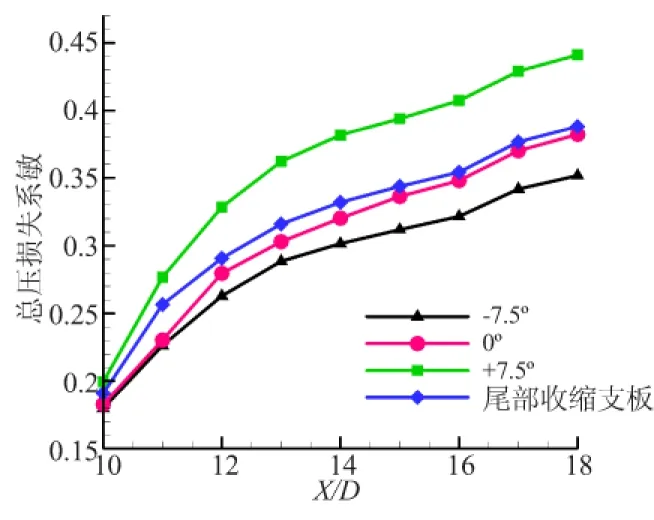

为定量分析不同尾部掺混特性的差异,图19显示了带不同支板燃烧室的混合效率与总压损失曲线。在支板尾部,混合效率曲线上升较快,之后趋于平稳。随着支板尾部翘角的增大,燃烧室混合效率得到明显提高。 尾部收缩支板的混合效果略优于γ=0°的支板,但比γ=+7.5°的支板差。从总压损失曲线来看,支板掺混效率越高,总压损失越大。但与通过增大支板尾部翘角来提高混合效率相比,尾部收缩的方式引入的总压损失相对较小。

(a)混合效率

(b)总压损失系数

3 结论

(1)喷孔数目越多,对燃料与空气充分混合越有利,但喷孔过多,会降低乙烯在主流中的穿透深度,并会引起可燃混合区的重叠,导致掺混效率不高。

(2)支板尾部交错结构数目越多,产生的流向涡涡量强度越大,近场混合效率越高,但远场掺混效果不理想,并会带来较大的总压损失,理想的交错结构数应使得在凹腔处混合效率达到最高,这样才利于凹腔的稳定燃烧。

(3)在一定范围内,支板翘角越大,燃料组分的穿透深度越大,掺混效率越高,但会带来更大的总压损失。与通过增大支板尾部翘角来提高混合效率相比,尾部收缩的方式引入的总压损失相对较小。

[1] 张岩, 李崇香, 韦宝喜. 超燃冲压发动机燃料喷注方案综述[J]. 飞航导弹, 2014(2): 61-67.

[2] Desikan S L N, Job Kurian. Mixing studies in supersonic flow employing strut based hypermixers[R]. AIAA 2005-3643.

[3] Jason C Doster, Pail I King. Numerical simulation of ethylene injection from in-stream fueling pylons[R]. AIAA 2008-2518.

[4] Jason C Doster, Pail I King. In-stream hypermixer fueling pylons in supersonicflow[J]. Jounal of Propulsion and Power, 2009, 25(7): 885-901.

[5] Sujith S, Muruganandam T M, Job Kurian. Effect of trailing ramp angles in strut-based injection in supersonic flow[J]. Jounal of Propulsion and Power, 2013, 29(1): 66-77.

[6] Fabrizio Vergine, Matthew Crisanti, Luca Maddalena. Supersonic combustion of pylon-injected hydrogen in high-enthalply flow with inposed vortex dynamic[J]. Jounal of Propulsion and Power, 2014, 12(8): 1-15.

[7] 于江飞,晏至辉,刘卫东. 双燃烧室冲压发动机三维隔板后缘构型数值研究[J]. 弹箭与制导学报,2010, 30(8): 108-112.

[8] 潘科伟,何国强,秦飞. 用小支板及凹腔组合提高火箭冲压组合发动机的燃烧性能[J]. 推进技术,2012, 33(4): 216-220.

[9] 郭金鑫,刘金林,朱卫兵. 乙烯超燃燃烧室支板/凹腔结构组合的数值研究[J]. 固体火箭技术, 2012, 35(5): 602-607.

[10] 苏义. 支板超声速混合增强技术及其阻力特性研究[D]. 国防科技大学,2006: 50-57.

[11] Lt Daniel Remotes, Paul King. Mixing effects of pylon-aided fuel injection located upstream of flame holding cavity in supersonic flow[R]. AIAA 2005-3913.

[12] Mitchell R Pohlman, Dr Robert B Greendyke. Critical design parameters for pylon-aided gaseous fuel injection[R]. AIAA 2009-1422.

[13] 徐旭,陈兵,徐大军. 冲压发动机原理及技术[M]. 北京航空航天大学出版社,2014: 177-178.

[14] Corin Segal. The scramjet engine processes and characteristics[M]. Cambridge University,Press, Cambridge, England, U K, 2009: 85-86.

(编辑:崔贤彬)

Numerical optimization on supersonic combustor using ethylene with strut and cavity combination

WANG Ying-yang1, LI Xu-chang1, WU Zhen-ya1, YANG Fa-yu2

(1.Air and Missile Defense College, Air Force Engineering University, Xi'an 710051, China;2.No. 95607 Unit, Chengdu 610010, China)

The numerical simulation based on the finite volume method of combustor with an ethylene equivalence ratio of 0.6 was carried out to investigate the flow field characteristics of supersonic combustor patterns with alternating-wedge strut. The impacts of different arrangements for injectors, different numbers of alternating-wedge structures of strut and different upswept angles on mixing efficiency and total pressure loss were considered. The result shows that more injectors will lead to better mixing effect of air with fuel, whereas too many injectors will reduce the penetration depth and lead to the lapping of fuel plume area which goes against the mixing efficiency. More alternating-wedge structures lead to stronger stream wise vortices, but the mixing efficiency of farther region is not ideal and high mixing efficiency can be obtained near the cavity by four rears. To some degree, the bigger the upswept angle is, the higher the mixing efficiency will be and tapered rear strut is also in favor of enhancing the mixing effect, however both of them will result in more total pressure loss.

supersonic combustion;strut;cavity;structure combination;numerical simulation

2014-10-13;

:2014-11-10。

王应洋(1990—),男,硕士生,研究方向为超声速燃烧。E-mail:540432466@qq.com

V430

A

1006-2793(2015)05-0671-08

10.7673/j.issn.1006-2793.2015.05.013