固体火箭发动机药柱加压固化仿真

2015-04-25宗路航沙宝林

宗路航,杜 聪,卢 山,姚 东,郜 婕,沙宝林

(中国航天科技集团公司四院四十一所,燃烧、流动和热结构国家重点实验室,西安 710025)

固体火箭发动机药柱加压固化仿真

宗路航,杜 聪,卢 山,姚 东,郜 婕,沙宝林

(中国航天科技集团公司四院四十一所,燃烧、流动和热结构国家重点实验室,西安 710025)

对于药柱外/内径比(m数)很大的贴壁浇注式固体火箭发动机,在固化降温后,推进剂药柱内会产生显著的热应变,这严重限制了发动机的进一步高性能化。加压固化是一种降低推进剂药柱内热应变的有效方法。文中分析了加压固化的原理,推导出了加压固化所需压强与发动机参数之间的关系式,提出了一种两步分析法的加压固化有限元分析方法。针对4种不同壳体材料的圆管发动机,进行了加压固化理论计算与有限元仿真分析,给出了4种壳体加压固化时的推荐压强。

固体火箭发动机;推进剂药柱;加压固化

0 引言

目前,固体火箭发动机的制造方法主要采用贴壁浇注法。此方法具有推进剂装填量大、制造成本低廉等优点。但贴壁浇注法在燃烧室固化时,推进剂药柱内会产生以热应变为主的残余应变,且药柱m数越大,残余应变越高。由于固体推进剂力学性能相对较低,耐负荷能力差,所以药柱内这些残余热应力对发动机的可靠性有明显影响,已成为限制发动机进一步高性能化的主要问题之一。

目前,消除药柱残余热应力的主要方法是消除药柱外表面的变形限制。其中,加压固化是一种消除药柱外表面变形限制的有效方法。所谓加压固化法,就是在固化时,对推进剂药浆加压,使得壳体膨胀,固化后撤销内压,以壳体收缩量来补偿推进剂药柱的收缩量。目前,美国、法国[1]和日本[2]的研究机构都已开展了相关研究,并将该技术应用在产品中,但国内相关研究还未见报道。

本文首先分析了加压固化的原理,推导出了加压固化所需压强与发动机参数之间的关系式,提出了一种两步分析法的加压固化有限元分析方法;最后,理论和仿真分析了4种壳体材料的圆管发动机,并给出加压固化的推荐压强。

1 加压固化理论分析

1.1 加压固化原理分析

固体火箭发动机药柱加压固化原理示意图如图1所示,在固化时通过对推进剂药浆加压,使发动机壳体产生弹性膨胀变形。当推进剂固化后撤销内压,如果撤销内压后壳体向内收缩量等于推进剂在无约束状态下自由收缩时的收缩量,则可消除限制药柱外表面变形的约束条件,从而消除中孔应变。发动机应加的压强可根据下列平衡条件求得:

ΔVc=ΔVp

(1)

式中ΔVc为可自由收缩药柱因冷却产生的体积变化量;ΔVp为加压后发动机壳体的体积变化量。

图1 固体火箭发动机药柱加压固化原理示意图Fig.1 Schematic of pressure cure of solid rocket motor grain

1.2 加压固化理论压强分析

本文以圆管型发动机为例,进行加压固化理论压强分析,其结构示意图如图2所示。图2中,R、r、l、h分别为药柱外径、药柱内径、发动机长度、壳体厚度。由于绝热层材料属性与药柱材料属性相近,且绝热层厚度远小于药柱厚度,因此在理论分析中,将绝热层与药柱视为同一种材料。此外,由于推进剂的线膨胀系数比壳体材料的线膨胀系数高一个量级,故计算中忽略壳体因冷却引起的收缩变形。

图2 圆管发动机结构示意图Fig.2 Structure schematic of tube motor

无约束药柱因冷却收缩引起的体积变化为

ΔVc=3απ(R2-r2)lΔT

(2)

式中α为推进剂的线膨胀系数;ΔT为温度变化量。

在小变形状态下,无弯矩圆柱型壳体在内压作用下的体积变化为

ΔVp=2πRωl

(3)

其中,ω为壳体挠度,由式(4)决定:

(4)

式中E为壳体弹性模量;h为壳体厚度;pc为施加压强;K=Hh/R2为壳体的刚度,用来评价不同材料壳体在相同内压下的变形能力,壳体的刚度越小,在相同内压载荷下变形越大。

将式(2)和式(3)代入式(1),可得完全消除药柱热应变时的理论压强为

(5)

式中m=R/r,为药柱外内径比。

对于固定的发动机,当选定壳体材料后,发动机的最大工作压强决定了壳体厚度,发动机最大工作压强与壳体爆破压强之间存在如下关系式:

pb=kfpm

(6)

式中pb为壳体爆破压强;pm为发动机工作最大压强;kf为安全系数。

对于金属材料的圆筒型壳体,其爆破压强与壳体厚度之间的关系式[3]为

(7)

式中σb为金属材料的断裂强度。

合并式(5)、式(6)和式(7),可得金属壳体归一化理论压强为

(8)

对于纤维缠绕的圆筒型壳体,在满足均衡型缠绕条件下,其爆破压强与厚度之间的关系式[3]为

(9)

式中σfb纤维发挥强度。

合并式(5)、式(8)和式(9),可得复合材料壳体归一化固化理论压强为

(10)

1.3 评价指标

定义加压固化的应变降低效果的评价指标为

(11)

式中ε0为未采用加压固化时药柱的最大应变;ε为采用加压固化后药柱的最大应变。

2 加压固化的有限元分析方法

加压固化过程可分为2个阶段:第一阶段为加压固化阶段,在可流动的药浆上施加一个恒定的压强,由于推进剂药浆为流体状态,压强以近似静水压的形式传递到壳体上,使壳体发生膨胀变形,直到推进剂药浆完全固化;第二阶段卸压降温阶段,在药柱冷却过程中逐步卸压,壳体逐步收缩,带动药柱向内收缩,从而补偿由于温度降低导致的药柱体积收缩。2个阶段中,推进剂性能发生了巨大变化,第一阶段推进剂呈现粘流态,而在第二阶段中推进剂则呈现粘弹性。

根据上述分析,本文提出了两步分析法进行有限元仿真分析,其计算流程如图3所示。第一步为加压固化步,假设推进剂药浆为一种近似不可压弹性体,模量近似为零,施加在壳体上的压强等于施加在推进剂药浆上的压强;第二步为卸压降温步,假设推进剂为弹性体,以第一步的变形结果作为发动机的初始结构,在壳体外表面施加一个与第一步大小相等、方向相反的压强,使得壳体恢复到未施加压强时的状态,模拟卸压过程,同时施加降温载荷。

图3 两步分析法流程图Fig.3 Flowchart of two step analysis method

3 算例分析

3.1 圆管发动机

采用圆管发动机进行分析,发动机长度为1 000 mm,药柱外半径为200 mm,药柱内半径为40 mm,药柱外内径比为5,绝热层厚度为2 mm,发动机最大工作压强为10 MPa。选取4种壳体材料进行对比分析,分别为高强钢(30CrMnSiA)、钛合金(TC4)、玻璃纤维和炭纤维。钢壳体和钛合金壳体的安全系数取1.2,玻璃纤维和炭纤维壳体的安全系数取1.5。

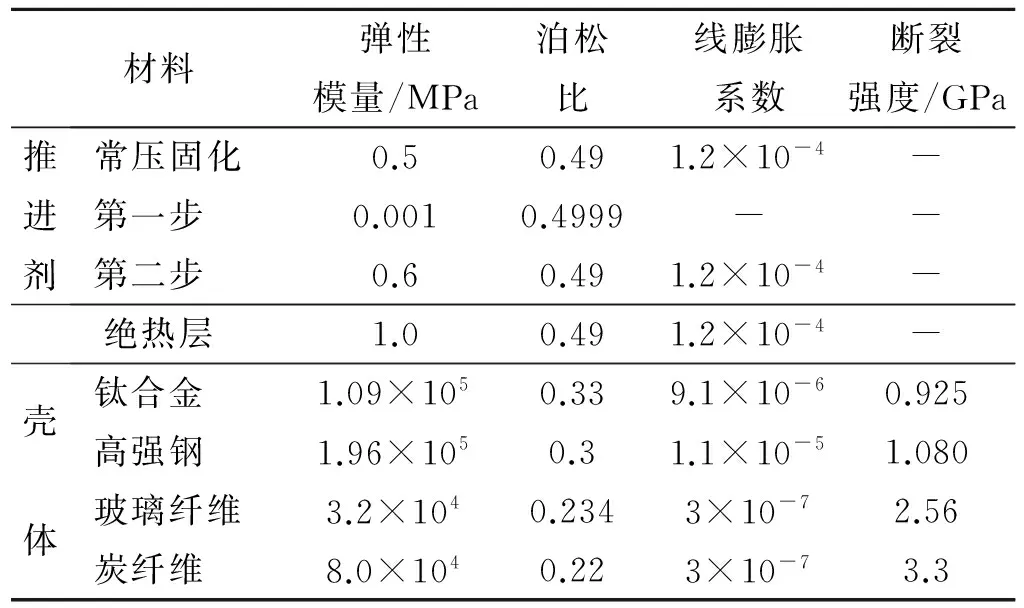

根据第二章分析,加压固化的仿真分析分两步进行,第一步中推进剂模量选取为1 000 Pa,泊松比选取为0.499 9;第二步中加压固化后推进剂的模量相比于常压固化增大1.1~1.2倍[2]。玻璃纤维和炭纤维的弹性模量选取为环向等效弹性模量,断裂强度选取为发挥强度。各材料的参数见表1。发动机药柱的硫化温度为60 ℃,贮存温度为20 ℃。

表1 材料参数Table1 Material parameters

3.2 计算结果及分析

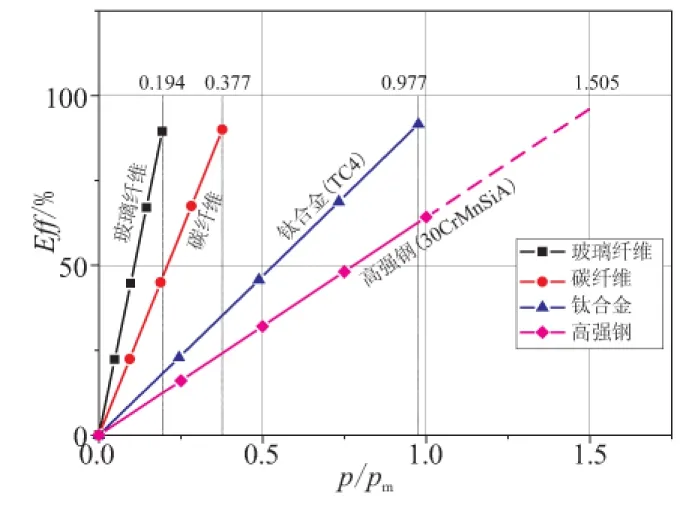

表2列出了不同材料壳体加压固化理论压强和效果。从表2中可知,壳体刚度越小,加压固化所需的理论压强越小,即采用相同压强进行加压固化时,壳体刚度越小,加压固化的效果越好。钛合金壳体所需的理论压强接近发动机的最大工作压强(无量纲压强为0.977),而高强钢壳体所需的理论压强超过发动机的最大工作压强(无量纲压强为1.505)。计算中,加压固化压强选取为10 MPa。

表2 不同材料壳体加压固化理论压强和效果Table2 Theoretical pressure and effect of pressure cure of different material cases

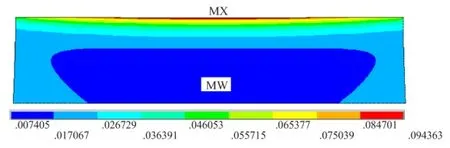

图4为不同材料壳体加压固化效果与施加压强关系,图5为采用表2中给出的加压固化理论压强计算得到的药柱Mises应变云图。从图4可知:(1)施加的压强越大,加压固化的效果越好;(2)采用理论压强进行加压固化有限元分析时,中孔应变并未完全消除。这主要是由于药柱外表面受到壳体的限制,其轴向不能自由收缩所导致的。

图4 不同材料壳体加压固化效果对比Fig.4 Comparison of the pressure curing effect of different material cases

(a)钢壳体常规固化药柱

(b)钢壳体加压固化药柱

(c)钛合金壳体加压固化药柱

(d)玻璃纤维壳体加压固化药柱

(e)炭纤维壳体加压固化药柱

3.3 加压固化影响因素分析

在实际操作中,加压固化的效果受到以下几个方面因素的影响:

(1)施加压强不能超过理论压强,否则由于壳体收缩量大于药柱冷却收缩量,药柱内部将产生额外的压应变;

(2)由于加压固化需要持续较长的一段时间(通常4~5 d),施加的压强越大,工艺实施的困难性和危险性就越大,因此建议最大施加压强不超过3 MPa;

(3)加压固化的理论设计效果不能达到100%,这是由于药柱需要适量收缩使药柱与芯模脱开,从而能安全地取出芯模;

(4)加压固化的理论设计效果不能过小,这是由于加压固化需要改变整套固化工艺、工装和安全性措施,花费巨大,且由于工艺偏差和计算误差等原因,实际效果难以完全达到理论效果,因此加压固化的理论设计效果不能过小。

综合考虑加压固化效果、工艺困难性、芯模取出难易度和成本因素,建议中孔应变降低效果的理论范围为50%~75%。根据该建议并结合仿真结果可得:玻璃纤维壳体所需要的无量纲压强为0.11~0.16,炭纤维壳体的无量纲压强为0.21~0.31,如果该压强大于3 MPa,则取3 MPa;适合进行加压固化的钢壳体和钛合金壳体发动机的最大工作压强分别不超过4 MPa和5.63 MPa。

4 结论

(1)在理论压强范围内,加压固化施加的压强越大,加压固化的效果越好;壳体的刚度越小,加压固化所需的理论压强越小。

(2)玻璃纤维壳体推荐的无量纲加压固化压强为0.11~0.16,炭纤维壳体推荐的无量纲压强为0.21~0.31,如果该压强大于3 MPa,则取3 MPa。

(3)适合进行加压固化的钢壳体和钛合金壳体发动机的最大工作压强分别不超过4 MPa和5.63 MPa。

[1] David A Hunt. Computing pressure cure viscoelastic effects in solid propellants[J]. AIAA, 1972, 9(12): 937-938.

[2] Arai K J. Research on pressure cure of solid rocket motor(in Japanese)[J]. Industry Powder, 1982, 43(6): 360-367.

[3] 陈汝训. 纤维缠绕壳体设计的网格分析方法[J]. 固体火箭技术, 2003, 26(1): 30-32.

(编辑:薛永利)

Simulation on pressure cure of solid rocket motor grain

ZONG Lu-hang, DU Cong, LU Shan, YAO Dong, GAO Jie, SHA Bao-lin

(The 41st Institute of the Fourth Academy of CASC, National Key Laboratory of Combustion, Flow and Thermo-Structure, Xi'an 710025, China)

For those case-bonded casting solid rocket motors (SRMs)with large outside/inside radius ratio of the grain, high thermal strain will be generated in the propellant grain subjected to thermal loading, which significantly limit the performance of SRM. Pressure cure is an effective method to reduce the thermal strain in the grain. In this paper, the theory of pressure cure was analyzed and the relationship between the desired pressure and the parameters of the SRM was deduced. Then, a finite element method (FEM)of pressure cure named two step method was proposed. Theoretical calculation and FEM simulation were carried out on a tube motor with four different material cases. The recommended pressure of pressure cure of four cases were given out.

solid rocket motor;propellant grain;pressure cure

2014-12-06;

:2015-01-26。

国防预研基金项目。

宗路航(1986—),男,博士,研究方向为药柱结构完整性分析。E-mail:zonglh@qq.com

V435

A

1006-2793(2015)05-0653-04

10.7673/j.issn.1006-2793.2015.05.009