预浸带铺放成型复合材料构件应力场研究

2015-04-22李志猛牛雪娟

杜 宇,李志猛, 杨 涛,牛雪娟

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学 机械工程学院,天津 300387)

预浸带铺放成型复合材料构件应力场研究

杜 宇1,2,李志猛2, 杨 涛1,2,牛雪娟2

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学 机械工程学院,天津 300387)

预浸带铺放过程中的温度历程和热应力对复合材料构件成型后的质量有很大的影响。基于生死单元和循环载荷方法,对预浸带铺放成型复合材料构件的应力场进行了数值模拟,利用ANSYS中间耦合方法,实现铺放过程的温度-应力耦合分析:首先对铺放过程的温度历程进行求解,然后将温度场计算结果作为热载荷进行应力场分析,得到了预浸带铺放过程中构件内部的热应力分布及成型后的残余应力,最后分析了不同铺放参数对残余应力的影响。研究结果表明:在各层中,第一层的轴向、横向热应力最大,分别为64.8、11 MPa,随着铺放进行,各层自身的热应力逐渐增大;铺放头移动速度一定,热气温度从500 ℃升高到700 ℃时,构件成型后的轴向、横向残余应力分别增大了14、5.5 MPa;热气温度一定,铺放头移动速度从10 mm/s增加到30 mm/s时,构件成型后的轴向、横向残余应力分别减小了23.6、6.12 MPa,随着铺放层数增加,铺放速度对残余应力影响越来越小。

预浸带铺放;应力场;数值模拟;残余应力

0 引言

复合材料自动铺带技术由于其精度高、速度快、质量稳定等优势,可实现任意曲面构件的成型,广泛应用于航空、航天、轨道交通等大型复合材料构件的制造中[1-4]。复合材料预浸带在铺放过程中的温度历程和热应力对复合材料构件成型后的质量有很大的影响。因此,研究复合材料预浸带铺放过程中的瞬态温度场,并以温度场分析结果作为应力场的热载荷,对复合材料构件成型后的残余应力研究具有重要意义。

目前,国外已有很多关于复合材料预浸料铺放过程中应力场的研究。Sonmez Fazil O等[5]运用现有的模型来确定铺放过程温度场的分布,进而求解出复合材料构件内部的残余应力, Son-mez Fazil O和Hahn H Thomas[6]对预浸带铺放过程中的残余应力进行了研究,运用一个热粘弹性有限元模型来探讨预测复合材料预浸带在铺放过程中的残余应力。Wagner H D等[7]建立了各向同性复合材料圆筒的残余应力理论模型,Patricia P等[8-10]首先探讨了因纤维和基体之间热膨胀系数的不匹配而产生的残余应力,然后通过实验对产生残余热应力累积的因素进行研究,最后分析了热残余应力对复合材料性能的影响, Zhao Qi等[11]利用ANSYS有限元软件对环形热塑性复合材料的缠绕过程进行了动态模拟仿真研究,得出了温度场及应力场随时间的变化。目前,国内对复合材料铺放过程中应力场的研究较少,主要集中在铺放过程中温度场分布[12-13]、铺放路径规划[14]、铺放控制系统研制[15]等方面。

本文利用ANSYS中间耦合方法实现了铺放过程的温度-应力耦合分析。将温度场结果作为应力场分析的热载荷,对预浸带同一铺层角度铺放成型的复合材料构件应力场进行数值模拟,求解出铺放过程中复合材料构件内部的热应力及成型后的残余应力。最后,讨论了热气温度和铺放头移动速度对残余应力的影响。

1 应力场有限元模拟

1.1 基本假设

复杂铺放温度场分布和应力边界条件使得热应力分析变得复杂,而炭纤维复合材料的各向异性及铺放的动态过程增加了热应力分析的难度。因此,在不影响结果可靠性的情况下,分析中作出如下基本假设:

(1)由于复合材料成型后的残余应力远大于其自身的重力和压辊力,所以不考虑重力和压辊力对残余应力的影响。第一层铺放到芯模以后,会粘在芯模上,等构件成型后设法将其取下。因此,分析中把复合材料和芯模看作一个整体进行分析,芯模底边固定。

(2)随着预浸带的铺放,粘合点温度不断升高,导致树脂在粘合点处发生融化。当树脂基体处于玻璃转化温度和熔点之间时,热应力与温度之间不呈线性关系,而是具有一定的热应力松弛效应,期间的机理非常复杂,在此不予讨论。忽略复合材料在玻璃转化温度和熔点之间的松弛效应,将其看作弹性膨胀。

(3)在熔点以上,由于树脂融化,其本身具有流动性,复合材料整体在垂直于纤维方向的弹性模量几乎为零,此时认为其横向热应力也为零。因此,分析中将熔点当作零应力温度。

1.2 有限元模型及边界条件

利用ANSYS对平面热应力进行间接耦合分析时,选用PLANE42单元,该单元有4个节点,具有生死单元功能。所采用的复合材料为APC-2,其热导率、热膨胀系数、弹性系数都随温度变化而变化,材料的热弹性参数[16]如表1所示。

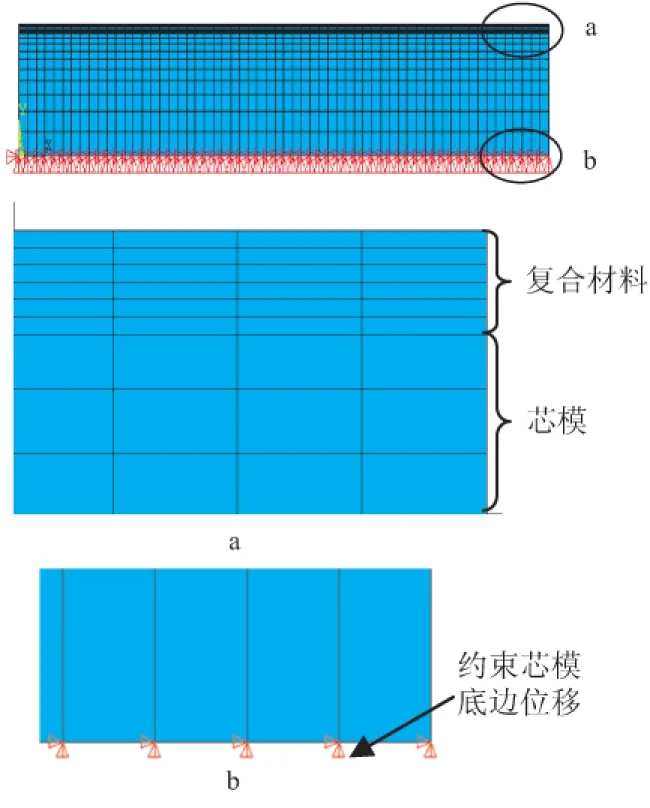

单层材料的厚度为0.125 mm,铺层构件总长度为60 mm,总铺层数为6,芯模长度为60 mm、厚度为10 mm,约束芯模的底边位移,复合材料有限元模型和边界条件如图1所示。

表1 APC-2的热弹性参数Table1 Thermal elastic parameters of APC-2

1.3 温度-应力耦合及有限元分析

在温度-应力耦合分析中,铺放过程中的温度场对应力场的影响较显著。本课题组前期已经建立了复合材料预浸带铺放过程中温度场的数学模型及动态温度场的有限元模拟[8-9],已经完成了温度场的分析,只需要将结果保存,再进行后续热应力分析,将温度分析结果作为载荷施加到热应力有限元模型上,如图2所示,图中显示了当对最后一载荷步进行热应力分析时,载入与之相对应的温度载荷。

对第1层预浸料进行铺放时,第2~6层预浸料单元也已被建立在模型中,为了使它们对第1层预浸料单元的热应力不产生影响,本文利用ANSYS中的生死单元及循环加载技术,首先将未铺放的预浸料单元杀死,使其刚度矩阵乘以一个很小的值,在后续的载荷步中逐步复活以前被杀死的单元。热应力分析的求解流程图如图3所示,首先建立有限元模型,再进行第一载荷步求解,如果结果收敛,则继续进行下一载荷步计算;如果结果不收敛,对其结果进行分析,修改有限元模型,再重新进行计算。

图1 有限元模型及边界条件Fig.1 Finite element model and boundary conditions

图2 温度结果作为应力分析中的热载荷Fig.2 Temperature results are taken as stress analysis of the heat load

2 结果与讨论

2.1 应力分布

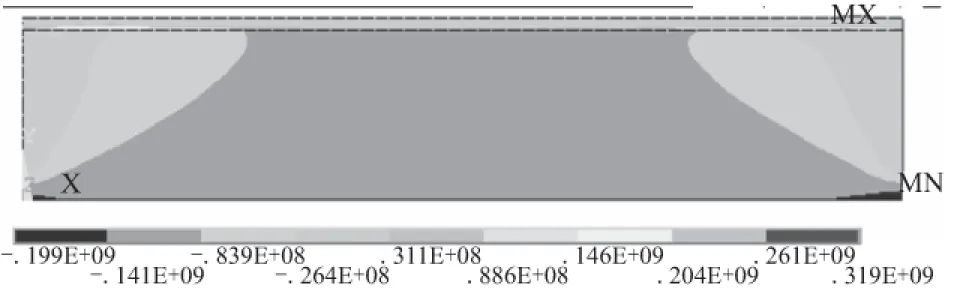

模拟预浸料铺放6层,热气温度为600 ℃,铺放头移动速度为10 mm/s。求解完成后,查看残余应力分布云图如图4所示。

图3 求解流程图Fig.3 Flow chart for the solution procedure

(a)x方向应力

(b)y方向应力

(c)xy方向剪切应力

其中,图4(a)为沿纤维方向的残余应力,图4(b)为垂直于纤维方向的残余应力,图4(c)为剪切应力。从图4可看出,由于铺层构件几何形状的对称性,应力也表现出一定的对称性;从最大值来看,沿纤维方向应力最大,垂直于纤维方向应力和剪切应力则相应较小;从最大值出现位置来看,沿纤维方向应力的最大值出现在第1层的两端,且为拉应力。这是因为在铺放过程中,预浸带在不同层的温度不同,第1层预浸带的温度最低,层数越多相应的温度越高。因此,复合材料受热膨胀程度不同,最上面一层的预浸带膨胀程度最大,而第1层的膨胀程度最小。

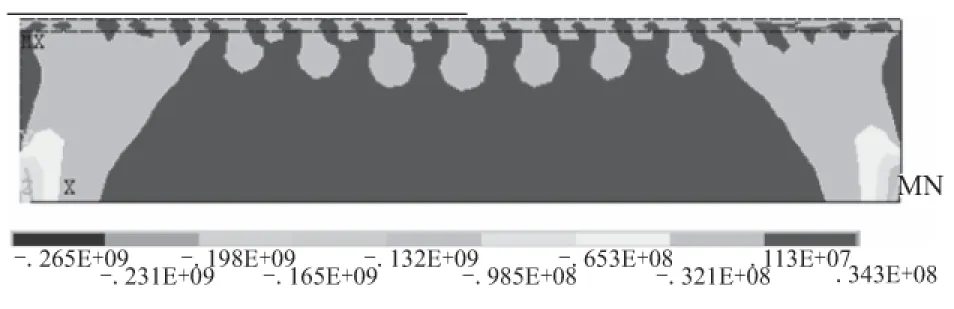

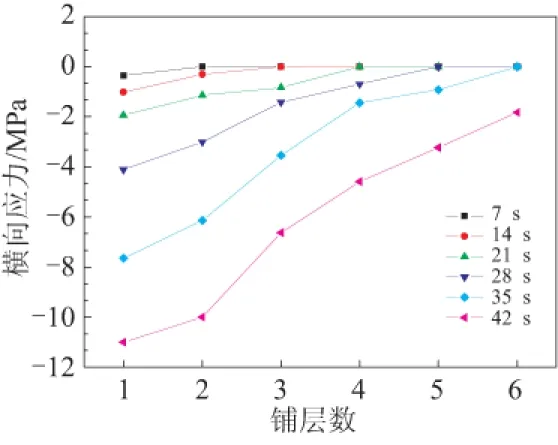

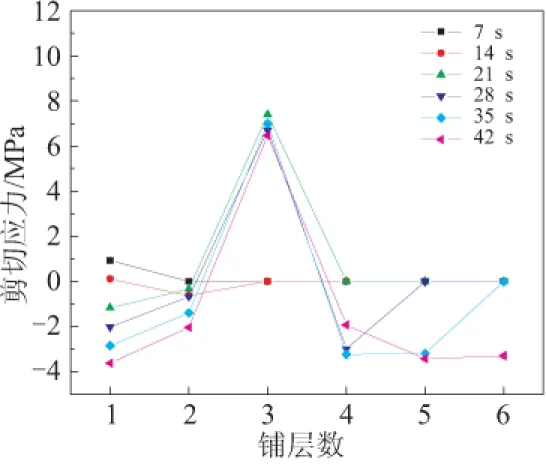

选取时间分别为7、14、21、28、35、42 s,即每一层预浸带铺放完的时刻。观察228-232,108节点,即复合材料预浸带第1~6层的热应力,绘制出不同铺放周期复合材料构件内部热应力沿其竖直方向的分布曲线,如图5所示。

(a)轴向应力

(b)横向应力

(c)剪切应力

图5显示了不同铺层时刻各层轴向应力和横向应力分布图。从图5中可看出,在7 s时刻,只有第1层预浸料被铺放到了芯模表面,因此第2~6层预浸料的热应力为零;随着2~6层预浸料的铺放完成,在各个层内逐渐产生了热应力,直到第42 s时刻,第1~6层都产生了热应力。通过图5(a)、(b)得到如下结论:在铺放过程中,各个层的轴向应力均为正,即预浸料在铺放中是轴向受拉的;各个层的横向应力均为负,即预浸料在铺放中是横向受压的;在各个铺层中,第1层的轴向、横向热应力最大,随着铺放进行,各层自身的轴向、横向热应力逐渐增大。

图5(c)显示了不同铺层时刻各层剪切应力分布图。可看出,在7 s时刻,第2~6层剪切应力为零,随着2~6层预浸料的铺放完成,在各个层内逐渐产生了剪切应力,直到第42 s时刻,第1~6层都产生了热应力;第3层的剪切应力为正值,而其他各个层剪切应力均为负值,随着铺放进行,第3层的剪切应力略减小,而其他各个层剪切应力的绝对值逐渐增大;从第42 s时刻的热应力分布可看出,复合材料预浸料内部的剪切应力以第3层呈对称特性。

2.2 热气温度对残余应力影响

在铺放过程中,不同的热气温度对温度场的影响较大[8-9],进而会影响复合材料构件内部的残余应力,将铺放头移动速度设定为10 mm/s,热气温度分别为500、550、600、650、700 ℃时的5种情况,对预浸料铺放过程中的热应力进行了分析,得到其轴向残余应力和横向残余应力如图6所示。

(a)轴向残余应力

(b)横向残余应力

从图6可看出,热气温度越高,构件成型后内部的残余应力越大。这是因为热气温度越高,构件内部的温度梯度就越大,而温度梯度与热应力呈正相关的。对比图6(a)、(b)可看出,热气温度对复合材料构件横向残余应力的影响要大于其轴向残余应力。这是因为炭纤维的热膨胀系数随温度变化程度要小于树脂基体的热膨胀系数随温度变化程度,在复合材料中体现为其轴向热膨胀系数随温度的变化率要小于其横向热膨胀系数随温度的变化率。

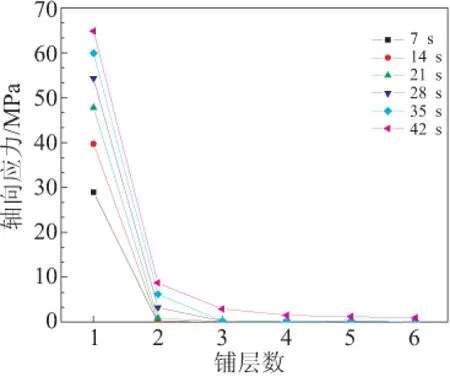

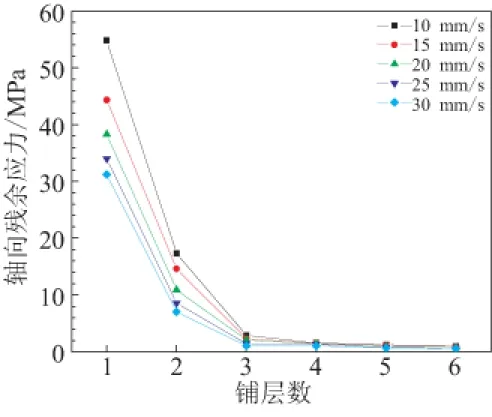

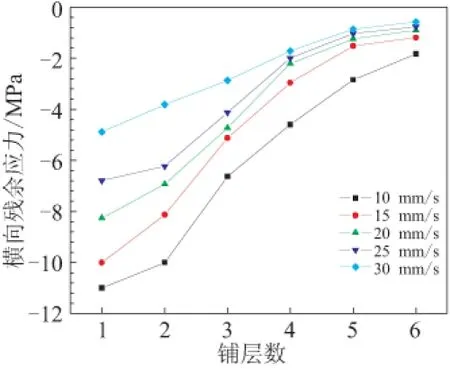

2.3 铺放头移动速度对残余应力影响

在热气温度相同的情况下,改变铺放头的移动速度,也会改变铺放过程中的温度历程[8-9],从而影响构件内部的残余应力。将热气温度设定为600 ℃,铺放头的移动速度分别设为10、15、20、25、30 mm/s,求解出构件内部的残余应力分布如图7所示。从图7中可看出,当铺放头的移动速度增加时,构件成型后的残余应力随之降低;随着铺放层数逐渐增加,铺放速度对残余应力的影响越来越小。

(a)轴向残余应力

(b)横向残余应力

3 结论

(1)利用ANSYS中间耦合方法,在铺放温度场分析的基础上,将温度场分析结果作为应力场的热载荷,对预浸带铺放成型复合材料构件应力场进行数值模拟。在各个铺层中,第1层的轴向、横向热应力最大,分别为64.8、11 MPa,随着铺放层数的增加,各层自身的热应力逐渐增大。

(2)铺放头移动速度一定,热气温度从500 ℃升高到700 ℃时,构件成型后的残余应力逐渐增大,其轴向和横向残余应力分别从47.9、8.5 MPa增加到了61.9、14 MPa,随着热气温度的提高,残余应力逐渐增大。

(3)热气温度一定,铺放头移动速度从10 mm/s增加到30 mm/s时,构件成型后的残余应力逐渐减小,其轴向和横向残余应力分别从54.8、11 MPa减小到了31.2、4.88 MPa,随着铺放层数增加,铺放速度对残余应力的影响越来越小。

[1] 杜善义,关志东.我国大型客机先进复合材料技术应对策略思考[J].复合材料学报,2008,25(1):1-10.

[2] 肖军.自动铺放技术在大型飞机复合材料结构件制造中的应用[J].航空制造技术,2008(1):50-53.

[3] 卢嘉德.固体火箭发动机复合材料技术的进展及其应用前景[J].固体火箭技术,2001,31(1):46-52.

[4] Yoshiaki S,Tomohiro I.Low cost towpreg for automated fi-ber placement[J].SAMPE Journal,2004,40(2):66-69.

[5] Fazil O.Sonmez,Mustafa Akbulut.Process optimization of tape placement for thermoplastic composites[J].Composites:Part A,2007,38(5):2013-2023.

[6] Fazil OSonmez,Hahn h Thomas,Mustafa Akbulut.Analysis of process-induced residual stresses in tape placement[J].Journal of Thermoplastic Composite Materials,2002,15(3):525.

[7] Wagner H D,Naird J A.Residual thermal stresses in three concentric transversely isotropic cylinders:application to thermoplastic-matrix composites containing a transcrystalline interphase[J].Composites Science and Technology,1997,57(6):1289-1302.

[8] Patricia P,Harald E N,Bersee.Residual stresses in thermoplastic composites-a study of the literature.part I:rormation of residual stresses[J].Composites:Part A,2006,37(11):1847-1857.

[9] Patricia P,Harald E N,Bersee.Residual stresses in thermoplastic composites-a study of the literature.part II:experimental techniques[J].Composites:Part A ,2007,38(3):651-665.

[10] Patricia P,Harald E N,Bersee.Residual stresses in thermoplastic composites-a study of the literature.Part III:effects of thermal residual stresses[J].Composites:Part A,2007,38(6):1581-1596.

[11] Zhao Qi,Suong V Hoa,Gao Zhan Jun.Thermal stresses in rings of thermoplastic composites made by automated fiber placement process[J].Science and Engineering of Composite Materials,2011,18 (4):35-49.

[12] Li Z,Yang T,Du Y.Dynamic finite element simulation and transient temperature field analysis in thermoplastic composite tape lay-up process[J].Journal of Thermoplastic Composite Materials,2013:0892705713486135.

[13] 李志猛,杨涛,杜宇,等.热塑性预浸丝铺放过程中温度场数学模型及其仿真[J].宇航材料工艺,2012,42(3):20-23.

[14] 邵冠军,游有鹏,熊慧.自由曲面构件的纤维铺放路径规划[J].南京航空航天大学学报,2005(1):144-148.

[15] 张建宝,文立伟,等.自动铺带成型压力控制技术[J].航空学报,2009,30(10):1973-1977.

[16] Tumkor S,Turkmen N,Chassapis C.Modeling of heat transfer in thermoplastic composite tape lay-up manufacturing[J].Heat and Mass Transfer,2001,28 (5):49-58.

(编辑:薛永利)

Stress field on prepreg lay-up modeling for component

DU Yu1,2,LI Zhi-meng2,YANG Tao1,2,NIU Xue-juan2

(1.Advanced Mechatronics Equipment Technology Tianjin Area Major Laboratory,Tianjin 300387,China;2.School of Mechanical Engineering,Tianjin Polytechnical University,Tianjin 300387,China)

Temperature history and thermal stress in the process of prepreg tape lay-up have a great influence on the quality of composite component. In this paper, on the basis of life and death unit and cyclic loading method, the process of stress field numerical simulation was studied.Temperature stress coupling was studied by using ANSYS intermediate coupling method: First the temperature history in the process of lay up was resolved,then temperature field analysis results was taken as the heat load stress field to obtain the distribution of stress and component residual stress. Finally effects of heater air temperature and roller speed on residual stress were analyzed. The research results show that the axial/transverse thermal stress of the first layer is the biggest,which are 64.8 MPa,11 MPa respectively;with the increase of placement layers,thermal stress of each layer is gradually increased;roller speedremains constant,when the hot air temperature increased from 500℃ to 700℃, axial/transverse residual stress are increased by 14 MPa, 5.5 MPa respectively;hot air temperature remains constant,when roller speed increased from 10 mm/s to 30 mm/s, axial/transverse residual stress are reduced by 23.6 MPa, 6.12 MPa respectively,with the increase of placement layers, the effect of lay up rate on residual stress become smaller.

composite tape lay-up; stress field; numerical simulation; residual stress

2014-10-28;

:2014-11-20。

国家自然科学基金(11372220);天津市应用基础与前沿技术研究计划重点项目(11JCZDJC23000)。

杜宇(1988—),男, 硕士,研究方向为复合材料成型技术与装备。E-mail:duyu2219@163.com

杨涛(1970—),男,教授。E-mail:yangtao@tjpu.edu.cn

V258

A

1006-2793(2015)05-0712-05

10.7673/j.issn.1006-2793.2015.05.020