基于DSP的液压伺服系统模糊神经网络PID控制

2015-04-16哈尔滨工业大学机电工程学院黑龙江哈尔滨50006哈尔滨理工大学机械与动力工程学院黑龙江哈尔滨50080

, , , (.哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 50006;.哈尔滨理工大学 机械与动力工程学院, 黑龙江 哈尔滨 50080)

引言

阀控液压位置伺服系统是液压道路模拟试验台的核心部件之一,通常要求其功率密度大、精度要求高、动态响应好。由于液压位置伺服系统存在非线性、参数时变、外负载干扰、低阻尼和交联耦合等复杂特点,传统的控制算法很难达到预期的控制要求,而智能控制方法不依赖于系统精确数学模型且具有较强鲁棒性等优势,在非线性控制领域特别是液压伺服系统中取得了广泛的应用[1-4]。

以TMS320F28335 DSP为核心设计液压位置伺服系统控制器硬件。针对液压位置伺服系统特性,基于模糊神经网络PID的控制方法设计控制器软件并利用经验数据对其进行预训练。最后利用MATLAB/Simulink快速原型技术实现了控制器算法。

1 液压伺服系统概述

液压位置伺服系统主要包括伺服控制器、传感器以及由液压缸、伺服阀和液压站组成的执行机构。如图1所示,其中执行机构受负载及干扰影响。

伺服控制器将指定的控制参考信号与安置在液压缸上的位移传感器的反馈信号进行处理和比对,并根据控制策略计算伺服阀的控制电压,经放大器放大后,控制伺服阀完成相应动作,从而实现对液压缸状态的闭环控制。

图1 液压伺服系统基本结构

2 硬件系统设计

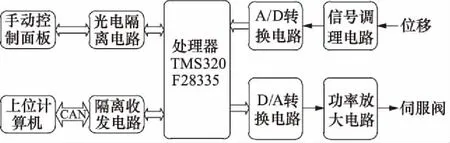

液压伺服控制系统硬件结构如图2所示。系统包含处理器、信号调理、A/D转换电路、D/A转换电路、功率放大电路、手动控制面板及隔离电路、上位计算机及CAN总线通讯隔离电路。为了保证液压伺服控制系统的实时性及稳定性,本系统采用某公司的TMS320F28335(以下简称F28335)数字信号处理器作为系统控制核心。F28335是一款面向实时控制应用的领先 32 位浮点型微控制器,广泛应用于电机、机床及医疗等领域。

图2 液压伺服控制系统硬件结构框图

F28335采用高性能静态 CMOS 技术,指令周期仅为6.67 ns(150 MHz)。尽管F28335片内集成16通道12位采样精度的A/D转换端口,为了更进一步提高系统控制精度,系统外扩由ADS1256组成的A/D转换电路。ADS1256具备8通道24位低噪声带可编程增益的A/D通道,转换速率可达30 kSPS。信号调理电路是由OPA2227构成的有源低通滤波器以及电平转换电路组成。模拟输出部分由DAC904为核心的D/A转换电路及有源低通滤波电路组成,其中DAC904为14位高速D/A转换芯片。

为了提高控制液压伺服系统与用户交互的可靠性,控制系统采用手动按钮和上位计算机软件两种交互方式。其中手动按钮通过光电隔离电路与F28335数字端口连接,上位计算机软件通过USB-CAN适配器、CAN总线隔离收发器与F28335进行通讯。

3 模糊神经网络PID控制器的设计

传统PID控制方法是一种成熟且应用广泛的工程控制方法。传统PID控制器结构如图3所示。

图3 传统PID控制器结构

传统PID控制器比例KP、积分KI和微分KD三个参数是常量。然而道路模拟试验台液压位置伺服系统具有低阻尼、高响应要求,同时负载模型不确定且存在外干扰,因此传统的PID控制难以达到理想的控制效果。

3.1 模糊神经网络PID控制器结构

模糊神经网络PID控制器包括模糊PID和神经网络两部分,传统的PID控制器和模糊神经网络学习算法,如图4所示。其中模糊神经网络学习算法的主体是模糊控制算法,其根据系统运行状态,以及内建的模糊论域及规则判断并调整PID控制器中比例KP、积分KI和微分KD三个参数,以适应不同控制状态的要求。而模糊论域以及加权系数则通过神经网络的训练和自学习,达到最优状态。

图4 模糊神经网络PID控制器结构

模糊神经网络结构如图5所示,网络包含5层[6]。

图5 模糊神经网络结构

第一层为输入层,该层每个节点都和输入向量xi连接,xi代表“误差”、“误差变化率”等变量,并将输入值x=[x1,x2, …,xn]T传递到下一层,假定该层节点数N1=n;

第二层为隶属度函数生成层,该层每个节点都代表一个语言变量值,如NB、PC等,由上一层传递的每个xi都可以分割为mi个语言变量值,并计算其在本层语言变量值的隶属度函数uij(xi),采用高斯函数表征隶属度函数,即有:

j=1,2,3,…,mi

(1)

第三层为模糊推理层。该层的每个节点都与一条模糊规则相对应,并能计算出规则的适应度值,即有:

aj=u1ku2k...unkk∈{1,2,…,mn},

(2)

该层节点数N3=N;

第四层为归一化层。该层实现归一化计算:

(3)

该层节点数与第三层节点数相同,即N4=N3=N;

第五层为反模糊层,该层将根据归一化结果反算出期望的输出值。即有:

(4)

式中,wij为加权系数。该层节点数N5=r。

取性能指标函数为:

(5)

式中,ri和yi分别代表期望输出和实际输出。隶属度函数中心值cij、宽度σij和加权系数wij的学习算法[6]:

i=1,2;j=1,2,…,7

i=1,2;j=1,2,…,7

i=1,2,3;j=1,2,…,49

(6)

式中,η1、η2、η3为学习率。

3.2 隶属度函数设计

模糊论域分割的数量决定了控制的精度,但往往控制精度与响应速度是相互制约的。论域分割的越精细,控制精度越高,但计算时间也越长,控制器响应速度也随之降低[5,6]。依据液压试验台初期测试的经验数据,设定误差E和误差变化率EC的论域分别为[-1 1],变量为[NB,NM,NS,O,PS,PM,PB],PID三个参数的论域为[0 1],变量为[ZE,VS,SS,SB,BB,MB,VB]。量化因子表达式如下:

隶属度函数选用高斯型,表达式如式(1)所示,当隶属度函数越陡,灵敏度越高,反之隶属度函数越平缓,则控制鲁棒性越强。其中隶属度函数中心值cij和宽度σij,可根据受控对象的状态并通过神经网络的训练和自学习适时调整。

3.3 模糊规则设计

考虑在PID控制方法中,比例系数KP的作用是减小系统的响应时间,当系统误差E较大,需要加大KP以提高系统响应速度;当误差E较小时,需要减小KP以提高控制精度和提高系统稳定性。积分系数KI的作用是消除系统的稳态误差,微分系数KD的作用是改善系统的动态特性,当系统误差E较小且误差变化率EC较大时,为了防止超调过大,在减小KP的同时,需加大KI和KD。模糊规则如表1所示,共有49条规则。

3.4 反模糊设计

反模糊化的主要方法有重心法、最大值法和加权平均法[7]。其中重心法结果精确,但计算复杂,最大值法算法简单,但结果精度不佳。综合考虑,选用加权平均法,加权平均法的计算公式如式(4)所示,式中加权系数wij为变量,可根据受控对象的状态并通过神经网络的训练和自学习适时调整。

3.5 神经网络训练

利用MATLAB模糊神经网络工具箱anfisedit,可以方便的对神经网络进行建模及训练。以实验装置测试的数据作为样本数据,并导入到工具箱中对模糊神经网络进行训练。采用BP学习算法,并设定误差允许值为0.001,训练次数1000。经多次训练后,得到训练后的隶属度函数如图6所示。

表1 模糊规则表

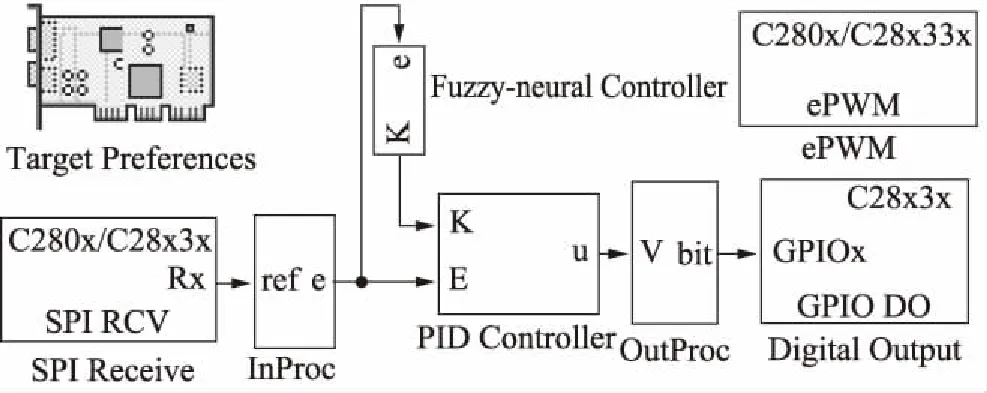

3.6 控制程序的生成

利用MATLAB/Simulink快速原型技术,针对TMS 320F28335数字信号处理器可以方便的生成可编辑的C++代码[8]。Simulink程序如图7所示。

在生成的代码中提取控制部分代码,利用TI提供的浮点单元函数库对程序控制部分进行优化。最后根据外围硬件设计D/A和A/D驱动程序以及外围控制程序,并在CCS编译环境下,烧录至控制器。

4 实验验证

以道路模拟试验台位置伺服装置为实际被控对象,实验过程中,设定液压缸分别输出幅值为5 mm、10 mm、20 mm、30 mm和40 mm的矩形波位移信号,并监测其位移输出。与传统PID控制算法的控制输出进行对比,如图8所示。

图6 训练后隶属度函数

图7 Simulink控制程序

图8 传统PID控制与模糊神经网络PID控制结果对比

从图8中可以看出,模糊神经网络PID控制算法能比较好的克服传统PID控制在上升阶段,大幅值响应速度慢,小幅值超调大的缺点,并能有效地修正单出杆液压缸正反行程动态特性的差异,同时具有较高的控制精度和较好的稳定性。

5 结论

基于TMS320F28335 DSP芯片设计了道路模拟试验台位置伺服系统模糊神经网络PID控制器。利用MATLAB/Simulink快速原型技术快速生成了可执行的

控制代码并利用试验装置进行了控制效果验证。实验结果表明,相比于传统PID控制方法,模糊神经网络PID控制方法具有良好的动态品质、高的控制精度和稳定性。

参考文献:

[1]曹鹏举,许平勇,李晓峰,等.基于DSP的液压伺服系统最少拍无纹波控制[J].液压与气动,2008,(1):33-35.

[2]贺娟,付敏.基于DSP的液压伺服系统H∞控制研究[J].测控自动化,2011,27(3):65-67.

[3]余兵,彭佑多,刘繁茂.模糊控制及其在液压伺服系统中的应用[J].液压与气动,2006,(10):56-64.

[4]汤青波,吴银凤,梁毓明.液压系统的模糊滑模控制[J].机床与液压,2005,(11):134-135.

[5]岑顺锋,吴张永,王京涛,等.基于DSP的高速开关阀控液压伺服系统的研究[J].机床与液压,2011,39(1):77-79.

[6]朱正邦.模糊神经网络PID控制在夹送辊系统切换中的应用研究[D].哈尔滨:哈尔滨工业大学,2012.

[7]苗晓鹏,韩向可.基于模糊PID的气动比例调压阀的设计与性能分析[J].液压与气动,2012,(11):27-29.

[8]张兵.基于DSP的液压振动台功率谱复现研究[D].哈尔滨:哈尔滨工业大学,2013.