反应堆整体螺栓拉伸机用调水平装置研究与设计

2015-04-16,,

, ,

(中科华核电技术研究院有限公司 工程改造中心, 广东 深圳 518124)

引言

调水平装置的设计解决了大型设备吊装过程中水平度不易调整的问题,既保证了吊装过程中液压装置的密封性,又实现了通过控制液压油的流量来实现调整水平度,且可以在不吊重物的时候利用重力轻松复位。

1 调水平装置的实际应用工况

调水平装置用于反应堆整体螺栓拉伸机在安全壳内吊装及吊装过程调节拉伸机水平度。三套调水平装置均布于整体螺栓拉伸机外圆周,调水平装置与安全壳内顶盖吊具配合使用实现拉伸机在安全壳内的吊装,吊具上三根吊索分别与三个调水平装置上花兰螺丝的上端的吊钩连接,活塞杆连接在花兰螺丝的下端,调水平装置下端通过销轴与拉伸机支承环的吊耳连接。在吊装过程中通过对三个调水平液压缸活塞伸出长度进行控制从而实现拉伸机水平度的调整。

调水平装置主要功能有:

(1) 与支承环连接,作为吊具与支承环之间过渡连接件,一起参与拉伸机的吊装;

(2) 由三组调水平液压缸组成,呈120°分布在支承环上,并可单独操作每个调水平液压缸活塞伸出长度;

(3) 调水平装置有一定的调节量用于拉伸机的水平调节,在调平过程中实现微量调节。

调水平装置的应用工况有以下三个:

(1) 在安全壳内拉伸机从实验贮存装置上提升拉伸机约100 mm高度后停止起吊,此时检查拉伸机水平度并进行调节;

(2) 拉伸机就位于压力容器顶盖前,距离法兰面还有20 mm时停止下落检查拉伸机水平度并进行调节;

(3) 拉伸机吊离大概法兰离顶盖约100 mm时,停止吊装检查拉伸机水平度并进行调节。

2 调水平装置设计

2.1 主要参数

单个调水平装置最大承载重量:20 t;

活塞面积:4396 mm2;

液压缸活塞杆最大行程:70 mm(即调水平装置的调整范围为0~70 mm);

液压缸外径:150 mm;

设计压力:45.5 MPa;

单次点动下落调整精度:≤0.5 mm;

除易损件外,调水平装置主要部件的设计寿命为40年。

2.2 水平度测量

两个倾角传感器监测拉伸机的水平度,安装于拉伸机支承环上表面相互垂直的位置。水平度数据通过数据总线传输到控制手柄和可视化监测屏幕上。水平度的偏离通过图表的形式显示出来,如图1X-Y轴图表,图表是由LED灯组成,LED的图表可显示拉伸机在X轴Y轴方向的水平度,最大偏差可显示±100 mm(±100 mm指的是拉伸机最大圆周边缘与水平面的倾斜量)。中间的LED位置表示0 mm偏离值,即拉伸机没有倾斜。当闪亮的LED向某一个方向移动时,说明拉伸机向这个方向倾斜。

图1 X-Y轴图表

2.3 调水平工作原理

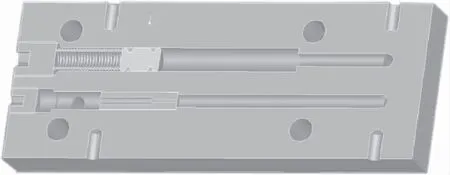

单台调水平装置的原理如图2所示,由液压缸、电磁阀、阻尼器及缓冲装置等组成。上端与吊具相连,下端与拉伸机吊耳相连。当调水平装置接通电源并吊起拉伸机时,控制盒上可显示目前螺栓拉伸机X轴、Y轴的水平情况。如水平度不满足要求,根据控制盒上水平度的指示按相应的调水平按钮,向指定的调水平装置上的液压电磁阀发出指令,改变电磁阀阀芯的工作位置,使液压缸上下腔流道保持畅通状态,液压缸内的液压油从上部腔体流至下部腔体,则使得活塞杆在液压缸中相对位置上移,从而降低拉伸机在该位置的高度,按钮按一次只能发出一个短时间通断指令,长按只能算按一次。如不对电磁阀发出操作指令即断电状态下,电磁阀中的流道保持断开状态。由于受到调水平装置精度的限制,可能对不同位置上的调水平装置多次重复上述操作的调整,最终使拉伸机在安全壳内吊装过程中保持相对水平,其整体水平度需小于0.5 mm/m。 阻尼器可调节液压油的流量,缓冲装置可以实现补油防止液压缸下腔出现负压。

图2 调水平装置工作原理

2.4 调水平装置调零

控制盒上还有一个调零按钮,在调水平装置第一次使用之前借助水平尺将调水平装置倾角仪清零,给调水平装置一个调平基准。当螺栓拉伸机第一次就位于反应堆顶盖上,以反应堆顶盖上表面为基准,按调零按钮,使螺栓拉伸机上的倾角传感器清零,以反应堆顶盖上表面为相对水平面。

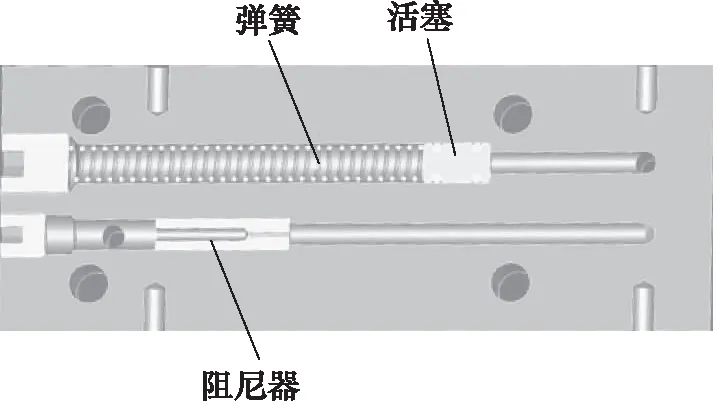

3 调水平装置机械结构

调水平装置结构特点:

(1) 调水平装置主要包括3个调水平液压缸和2个垂直分布倾角传感器;

(2) 2个倾角传感器呈90°分布安装在支承环上方;

(3) 通过调节花兰螺丝可进行水平度的粗调;

(4) MSTM水平度的精度调整通过改变水平液压缸内活塞的位置来实现;

(5) 复位:无法自动下降或复位,须将MSTM重新放回试验贮存装置,通过复位按钮使液压缸上下腔流道畅通,依靠自重复。

调水平装置结构如图3所示,由吊耳、花篮螺丝、活塞杆、液压缸体、弹簧、电磁阀、电磁阀座、下部缸体、销轴等组成。电磁阀接通后液压油由上腔流到下腔,活塞杆向上移动,调整拉伸机在此位置的高度。液压缸内弹簧可在复位时为设备提供复位动力。

图3 调水平装置机械结构

4 电磁阀座的特殊设计

电磁阀座采用铝合金制成,用于安装电磁阀,是上下油腔的液压油流通的油道,并设计有截流阀芯(即阻尼器)及补油弹簧结构。电磁阀座油道剖面图见图4。

图4 电磁阀座剖面图

补油弹簧未注油及注油时的状态见图5、图6。补油弹簧具有如下功能:

(1) 调平油缸安装到位后由于承受重达20 t的重力,油缸有杆腔压力上升至约45.5 MPa,而无杆腔压力为0或者为负压。弹簧活塞装置可以起到消除无杆腔负压的作用;

(2) 除上面原因造成无杆腔负压需要补油外,渗漏、发热等原因也会造成液压油损失需要补油,这要求油缸每次正常工作前注油工艺达到使小活塞左移至弹簧完全压缩;

(3) 出现上述情况时,小活塞自动右移达到补油消除负压的目的。

图5 补油弹簧未注油状态

图6 补油弹簧注油状态

5 液压缸体强度校核

图7 液压缸体剖面图

缸内表面周向应力:

其中,p为油缸工作液体压强。

轴向应力:

内壁压应力:

σ3=-p

按照第三强度理论,合成应力:

所以σmax=75.4 MPa。

活塞杆采用材料30Cr2Ni2Mo钢调质,σs=900 MPa,σb=1100 MPa。

许用应力[σ]=min{0.33σb环境,0.33σb工作,0.67σs环境,0.67σs工作}=363 MPa,σ<[σ],因此液压缸体结构安全。

6 弹簧强度校核

6.1 弹簧参数

弹簧中径D=61 mm,弹丝直径d=6 mm;有效圈数n=9,总圈数n1=11;自由高度H0=192.5 mm;最小工作载荷状态高度142 mm,最大工作载荷状态高度Hn=72 mm,压并高度Hb=57 mm。

弹簧材料60Si2MnA;

工作状态:常温;

工作类别Ⅲ类(受循环次数为1×103以下);

弹簧抗拉强度极限σb=1570 MPa;

弹簧材料的切变模量G=79000 MPa;

弹簧的许用应力τp=0.45σb=706.5 MPa;

弹簧材料工作极限应力τj=1.12τp=791.2 MPa

弹簧材料工作极限载荷pj≥pn;

弹簧材料的最大载荷:

pn=(H0-Hn)p′=754.3 N

6.2 疲劳强度校核

安全系数:

其中:τo为在弹簧脉动循环载荷下的剪切疲劳强度;Sp为许用安全系数;τmax为最大工作载荷时产生的最大应力。

其中,

τo=0.5τb=785 MPa

式中,K为圆柱螺旋弹簧计算系数,取K=1.142;p1为最小工作载荷即p1=p′×(H0-H1)= 313 N。

所以:

τmax=619.5 MPa

τmin=256.8 MPa

S=1.57

由于设备的脉动循环载荷频率很低,且并不是呈现规律性,极少情况工作在最大极限载荷,因此Sp许用安全系数取1.2,故此弹簧可以工作在此应力循环状态下。

6.3 静强度计算

安全系数:

S=1.28

故该弹簧经强度校核,强度满足要求。

7 调水平装置点动行程仿真

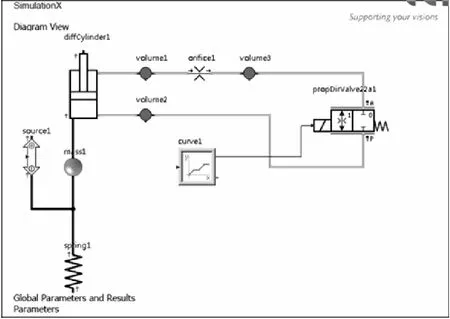

电磁阀座内的阻尼器中间有一个小孔径油道,可实现调水平液压缸活塞的小步距控制。当工作时,阻尼器与电磁阀座处接触面密封,液压油从阻尼器的小孔中流通,当电磁阀关闭完成复位功能时,阻尼器与电磁阀座不密封,流量增大,加快复位速度。调水平装置工作过程的仿真模型见图8。

图8 调水平装置工作过程仿真模型

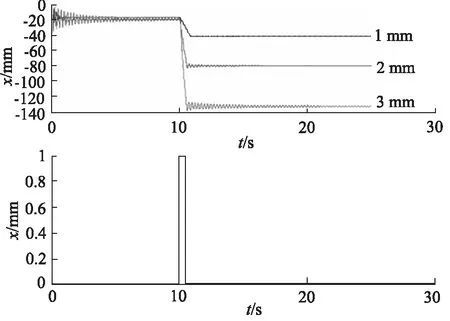

电磁换向阀开启后,有杆腔液压油快速涌向无杆腔,由于液压冲击会造成一定波动、振荡;从模拟情况看,阻尼孔尺寸对振荡的 影响较大,图9为阻尼孔孔径分别为1 mm、2 mm、3 mm的对比结果;电磁阀接通时间为0.5 s,最小位移约1 mm且液压油震荡越小,可满足调水平装置精度要求。

8 调水平装置自密封设计

调水平装置既要满足吊装或者点动调水平过程严格的密封要求,又要满足复位时能够快速的自动复位,这两项要求本身就是相反的,这对密封结构提出了很高的设计要求。在此产品中采用的浮动密封环尼龙套的自密封设计。浮动密封尼龙套上设计有螺旋沟槽,利用活塞杆上和浮动密封尼龙套上安装O圈的弧面设计,当液压缸的上腔(左腔)升压时,尼龙套在高压油的挤压下将O圈沿径向挤压,同时尼龙套的沟槽内充满液压油将O圈径向挤压,达到密封的目的。当调水平装置需要复位,打开电磁阀,液压缸上腔(左腔)卸压,O圈回弹,利用活塞杆上和浮动密封尼龙套上安装O圈的弧面设计将浮动环顶出,O圈不再起到密封作用,上下腔油缸联通实现快速复位。见图10。

图9 调水平装置仿真结果

9 结论

调水平装置的设计解决了整体螺栓拉伸机在吊装过程中水平度调整的问题,避免了整体螺栓拉伸机对反应堆压力容器顶盖砸伤的可能。该设备也可应用于其他大型设备的吊装,对于在吊装过程中对水平度要求较高的设备均可采取此种设计调整水平度。调水平装置在设计中采用了尼龙密封环自密封结构设计及阻尼器截流结构,既实现了在吊装过程中保压,又可以在

图10 浮动密封环尼龙套的自密封设计

卸掉压力使密封结构失效实现靠自重自动复位。

参考文献:

[1]杨培元,朱福元.液压系统设计简明手册[M] . 北京:机械工业出版社,1995.

[2]FEM 1.001-1998,欧洲起重机械设计规范[S].

[3]GB/T 3811-2008,起重机设计规范[S] .

[4]刘观华. 液压缸的密封结构[J]. 液压气动与密封,2008,(2):9-13.

[5]李壮云. 液压元件与系统[M] . 北京:机械工业出版社,1999.

[6]王文娟. 液压缸的结构设计与数值模拟[J]. 中国科技博览,2010,(14):10-11.

[7]张德丰. MATLAB/Simulink建模与仿真实例精讲[M].北京:机械工业出版社,2010.

[8]刘达兴.超高压液压缸密封件的选用[J]. 机械工程师,2009,(9):24-26.