典型滑阀节流槽的优化设计

2015-04-16,,,

, , ,

(1. 三一汽车起重机械有限公司, 湖南 长沙 410100; 2. 华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074)

引言

滑阀节流槽广泛的应用于液压执行机构的主控阀阀芯中,其多样的流量特性能满足液压执行机构在启动及停止等不同工况下的流量要求,且能实现小流量时复杂的流量控制。同时,合理设计的节流槽能使阀在启动、停止、换向等过程中的流量特性平缓,减小压力的变动对液压阀的冲击,降低液压系统的震动和延长液压阀的寿命。此外,合理设计的节流槽拥有好的稳定性,提高整个执行操作系统的舒适度,改善了操作人员的工作环境。国内外学者对节流槽的研究主要集中在过流面积特性[1]、流量系数特性[2]、液动力静态特性[3]以及动态特性[4]等方面[5,6]。其中基于传统公式所得到的节流槽流量系数,具有随着开度变化而出现较大、无规律波动的特性,导致节流槽的设计过程过多依赖于设计者的经验。然而,节流槽的设计往往需要经过多次估算、加工、测试的过程,使得其设计过程复杂、设计成本偏高且浪费较大,因此基于其工作特性需要,开展节流槽的优化设计研究是必要的。

本研究将以前期对三种基本型节流槽优化设计的研究为基础[7,8],进一步研究组合型节流槽与基本型节流槽之间的关系,并建立六种典型节流槽的数据库,结合MABLAT研发六种典型滑阀节流槽的优化设计界面。

1 典型滑阀节流槽的识别研究

选取研究的典型滑阀节流槽为单U形、斜U形、V形、2U形、3U形和U+V形,其结构如图1所示。

图1 六种典型滑阀节流槽的尺寸结构图

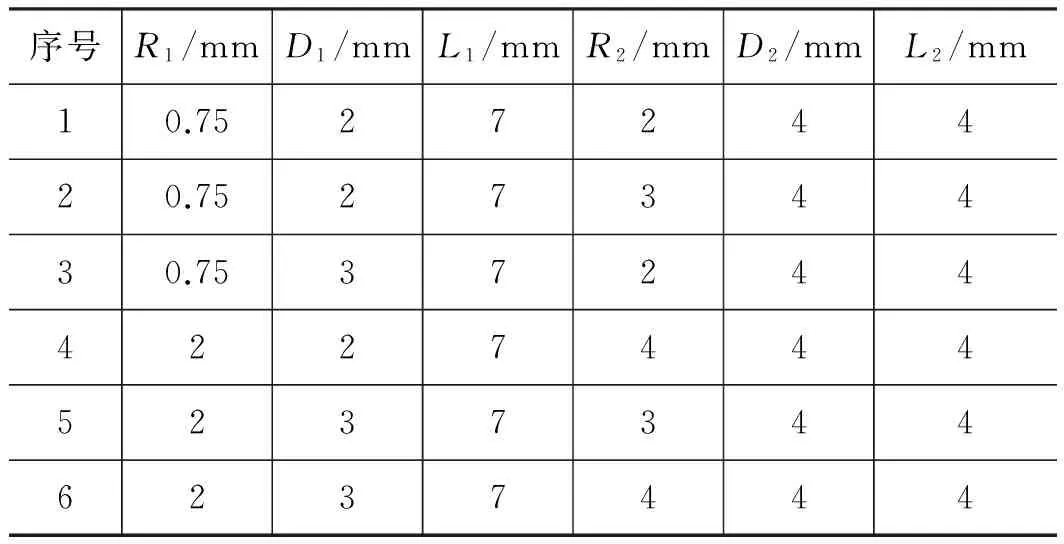

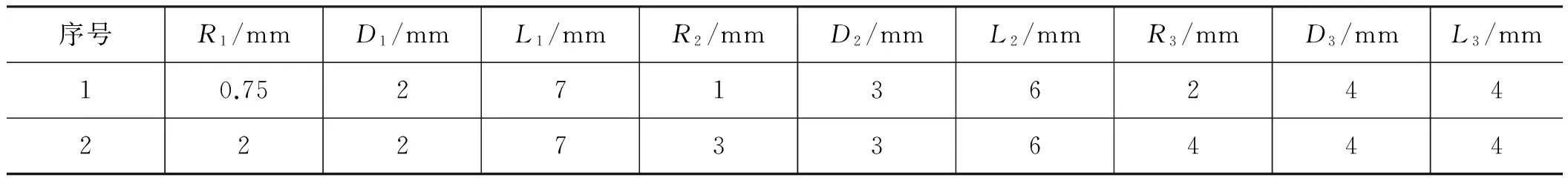

选择用于研究的六种典型滑阀节流槽尺寸参数如表1~表6所示,其中V形节流槽刀具角度为60°。表6中A代表刀具圆心到连接粗细阀杆界面的距离,数值为正代表刀具圆心在细杆一侧,为负则刀具圆心在粗杆一侧。所研究的阀芯直径为28 mm,阀杆直径为16 mm。为了减少阀芯周向的不平衡对研究的影响,阀芯上沿周向对称分布有2个节流槽。

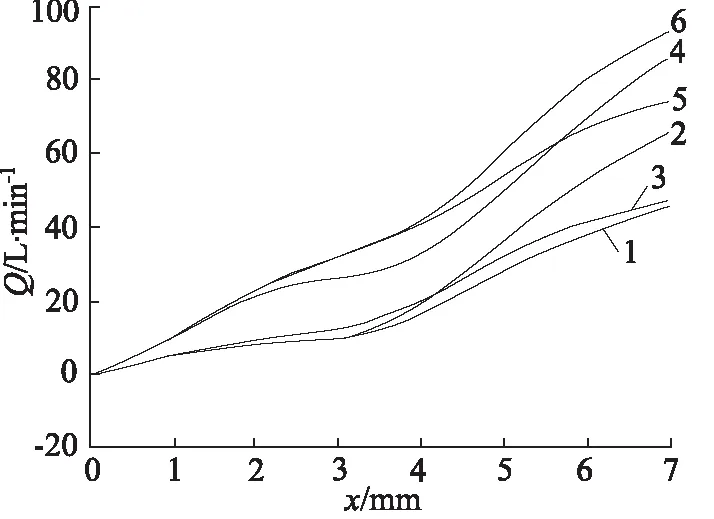

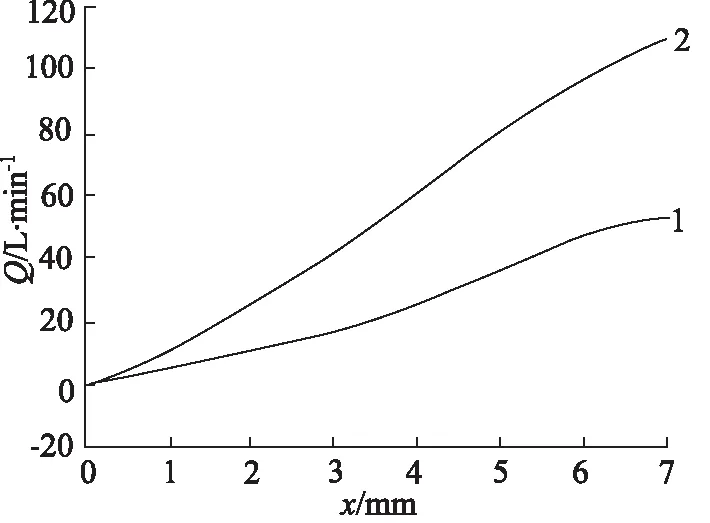

利用SolidWorks分别构建带有表1~表6中尺寸参数节流槽的阀芯,将阀芯与对应阀体配合后,运用ICEM对含有节流槽的流道进行网格化,最后采用Fluent流体仿真分析软件,计算出滑阀节流槽在定压差下的不同阀口开度下的流量。 仿真计算时选择标准的k-ε湍流模型;按照46号液压油的特质,将流体材质的密度设置为860 kg/m3、T黏性系数设置为在参考温度为40 ℃下的数值0.03825 kg/(m·s);设置压力进出口边界条件,进出口压差为1 MPa。仿真计算六种典型滑阀节流槽在定压差工况不同开度时的流量后,利用MATLAB拟合功能对六种典型节流槽的开度x-流量Q仿真数据拟合分析,得到拟合图2~图7,图中曲线上的数值与各自节流槽的尺寸参数表中的序号相对应,点*、o、x、+等均为仿真数据点,曲线均为拟合曲线。

表1 单U形节流槽的尺寸参数

表2 斜U形节流槽的尺寸参数

表3 V形节流槽的尺寸参数

表4 2U形节流槽的尺寸参数

表5 3U形节流槽的尺寸参数

表6 U+V形节流槽的尺寸参数

图2 单U形节流槽仿真流量数据与拟合曲线

图3 斜U形节流槽仿真流量数据与拟合曲线

通过图2~图7可知六种典型节流槽开度-流量特性各不相同。单U形节流槽的开度-流量特性都具有随着开度增大,流量增大幅度减小,直至流量饱和的特性;斜U形节流槽的开度-流量特性都具有随着开度增大流量逐渐增大,且近似线性增大的特性;V形节流槽都具有随着开度增大流量逐渐增大, 且前段流量增大幅度大、后段流量增大幅度小的特性,即有S形曲线的特性;2U形节流槽的开度-流量曲线具有由两段U形节流槽组开度-流量曲线组合而成的特性,随着阀口开度的增加,流量梯度先逐渐减小,在节点处变大,最后又逐渐减小;3U形节流槽随着阀口开度的增加,存在前两段流量梯度变化不大, 最后流量梯度逐渐变小的特性; U+V形节流槽的开度-流量曲线存在明显的段点,分段点前随着开度的增加流量梯度基本不变,节点后随着阀口开度的增加流量梯度逐渐减小。所以如果已知期望的节流槽开度-流量的曲线特性,将其与以上几种曲线特性一一对比,便可识别出期望的节流槽结构。

图4 V形节流槽仿真流量数据与拟合曲线

图5 2U形节流槽仿真流量数据与拟合曲线

图6 3U形节流槽仿真流量数据与拟合曲线

图7 U+V形节流槽仿真流量数据与拟合曲线

此外,图2中曲线1和2,3、4和5,6、7和8分别为R1相同,D1不同的开度-流量曲线,对比可知单U形节流槽的饱和流量随着D1的增大而增大,且在小开度时,随着槽口开度增大,流量梯度先基本不变、后增大;曲线1、3和6, 4和7,2、5和8分别为D1相同、R1不同的开度-流量曲线,对比可知单U形节流槽的饱和流量随着R1的增大而增大,且在小开度时,随着槽口开度增大,流量梯度随着R1的增大而增大。图3中曲线1和2,曲线4、5和6分别为斜U形节流槽的R1相同、D1不同的开度-流量曲线,观察曲线可知,斜U形节流槽在R1相同时,D1越大,同开度下的流量越大;曲线1和4,2和6,3和5分别为斜U形节流槽D1相同、R1不同的开度-流量曲线,观察曲线可知,斜U形节流槽在D1相同时,R1越大,流量梯度越大。 由图4可知V形节流槽R0越大,流量梯度越大。

2 试验验证

图8为台架试验原理图。

1.泵源 2.阀前补偿阀 3.溢流阀 4.被试主阀 5.替代负载的比例溢流阀图8 台架试验原理图

分别选取上节中六种典型滑阀节流槽种尺寸参数中的部分进行试验验证,对六种典型节流槽均选择表1~表6中序号2的尺寸参数进行试验验证。

试验中各个阀口均配有压力传感器,负载出口装有流量传感器,对系统的压力、流量进行测试。由参考文献[8]可知,节流槽的流量与压差呈二次方关系。将试验中测试的阀口开度-流量特性转换到1 MPa的压差下的阀口开度-流量特性,并进行误差修正后,得到六种典型节流槽开度流量特性仿真与试验对比如图9~图14, 图中F代表仿真,S代表试验。

由图9~图14可知,六种典型滑阀节流槽阀口开度-流量特性仿真值均与试验结果的趋势一致,数值相近,虽然存在误差,但误差小。而误差的造成来源有环境条件、设备条件以及人为读数等等。因此可以得出基于Fluent软件的仿真计算结果具有可信性。

图9 单U形节流槽开度-流量特性仿真与试验对比图

图10 斜U形节流槽开度-流量特性仿真与试验对比图

图11 V形节流槽开度-流量特性仿真与试验对比图

图12 2U形节流槽开度-流量特性仿真与试验对比图

图13 3U形节流槽开度-流量特性仿真与试验对比图

图14 U+V形节流槽开度-流量特性仿真与试验对比图

3 典型滑阀节流槽优化设计的软件研发

根据液压执行机构工作时对阀口开度-流量特性的要求,得到相应滑阀节流槽类型及结构尺寸参数的过程为滑阀节流槽的优化设计。根据节流槽的识别研究,即可判断节流槽的类型。延用参考文献[8]中的优化原理与优化目标,进一步完善节流槽的优化设计并研发优化设计软件。其中目标函数为:

(1)

式中,m为截取的希望的开度-流量特性中的点数;q为期望的流量;X为尺寸参数,f(X)即代表可行解X对应的流量特性,当s最小时,x即为最优解。

优化算法选用粒子群算法,优化原理为:

(2)

(3)

式(2)、式(3)中,X为尺寸参数空间R中的一点,代表可行解,v是X在R中的迭代过程中的运行速度,n表示粒子总数,D表示R的维数,即为参数变量个数,w、c1、c2、r为迭代系数,ξ、η为(0,1)之间的随机数。p为迭代过程中当前粒子最优解,g为迭代过程中所有粒子最优解。

结合仿真研究,定义尺寸空间R并建立空间数据库。单U形节流槽半径R1的范围为(0.75,4),深度D1的范围为(2,4),长度L1的范围为(0,7);斜U形节流槽半径R1的范围为(0.75,2),深度D1的范围为(1.5,3),长度L1的范围为(0,7);V形节流槽的半径R0的范围(15,25);深度D2=R1+r-B,r为阀芯半径,D2的范围为(1,4),长度L1=(R02+(R0-D2)2)0.5随R0和D2而定。由上可知单U形节流槽和斜U形节流槽的三个变量之间完全相互独立,而V形节流槽的变量之间存在相互制约。

结合参考文献[7]中的研究结果,建立单U形节流槽和斜U形节流槽的空间数据库时,结合离散数据,利用空间内插值方法完成。而V形节流槽尺寸变量之间不相互独立,空间内插值方法不适用,但V形节流槽在流量特性曲线拟合分析时发现各系数与尺寸变量之间关系明确,因此建立V形节流槽数据库时运用拟合函数Q=K/(1+exp(a+b*x))完成,K、a和b均为拟合函数系数。

研究组合型节流槽2U、3U、U+V时发现,组合型节流槽第一段曲线特性与组成其结构的第一段基本型节流槽的流量特性基本重合,组合型节流槽第二段或第三段的流量特性与组成其结构的基本型节流槽特性趋势一致,但存在一定的偏移量。经过研究发现,2U形节流槽第二段开度-流量与组成其结构的第二段U形节流槽开度流量的偏移量和组成其结构的第一段U形节流槽的R1*D1的乘积基本呈线性关系;3U形节流槽第二段开度流量与组成其结构的第二段U形节流槽的偏移量和第一段U形节流槽的半径近似线性关系,3U形节流槽第三段开度流量与组成其结构的第三段U形节流槽的偏移量和前两段U形节流槽的半径与深度的乘积相关,但主要还是受第二段U形节流槽的影响,U+V形节流槽的第二段开度流量与组成其结构的第二段U形节流槽开度流量的偏移量近似等于R+R0-B。因此结合组合型节流槽基于基本节流槽开度流量及与其偏移量的关系,即可形成组合型节流槽开度流量特性曲线库。

构建完六种典型节流槽的开度-压差-流量特性空间曲线数据库后,结合MATLAB中的GUI模块,运用节流槽优化设计原理与目标函数,完成节流槽优化设计的操作界面。节流槽的优化设计界面如图15所示。

图15 节流槽优化设计界面

以尺寸为R1=1、D1=2、L1=7的单U形节流槽在定压差1 MPa工况下的开度-流量数据A=(0,0.1,0.5,1.0,1.5,2.0,2.5,3.0,3.5,4.0,4.5,5.0,5.5,6,7;0,0.229,2.450,5.936,8.587,10.311,11.215,12.237,12.689,12.977,13.175,13.244,13.376,13.437,13.5)和R1=0.75、D1=2、L1=7、R2=2、D2=4、L2=4的2U形节流槽定压差1 MPa工况下的开度-流量数据B=(0,0.1,0.5,1,1.5,2,2.5,3,3.5,4,4.5,5,5.5,6,6.5,7;0,0.189,1.953,4.602,6.511,7.833,8.569,9.379,11.422,16.2,21.582,27.794,32.949,37.493,41.849,45.444)为希望开度-流量特性,来验证节流槽优化设计软件的可靠性。A和B第一维为开度,第二维为对应的流量。

再通过“希望曲线”输入A对应的希望开度-流量数据,且根据曲线特性可判断出节流槽类型为单U形。选择节流槽种类后点击“优化结果”,得到优化结果:R1=0.99,D1=2.00,L1=7.00。如若得到的优化结果不利于实际加工操作,也可在优化软件的编辑框内修正尺寸数据,并通过“修正曲线”可知道修正尺寸后的流量特性与希望流量特性的差别。同理,分析处理数组B得到优化结果:R1=0.75,D1=2.00,L1=7.00,R2=2.00,D2=3.9,L2=4.00。两组优化结果与希望结果基本一致。

因此可知:通过粒子群算法优化出的节流槽尺寸下的阀口开度-流量特性与需满足的阀口开度-流量特性误差小,节流槽的优化设计软件具有优化效果好、优化精度高的特点。

4 结论

本研究利用仿真研究与试验验证相结合的方法得到:单U形节流槽具有随着阀口开度的增加,流量逐渐增大且流量梯度逐渐减小的特性;斜U形节流槽具有随着阀口开度的增加,流量近似线性增大且流量梯度基本不变的特性;V形流槽具有随着阀口开度的增加,流量曲线类似S形曲线且流量梯度先逐渐增大后逐渐减小的特性;2U形节流槽的开度-流量曲线具有由两段U形节流槽组开度-流量曲线组合而成的特性,随着阀口开度的增加,流量梯度先逐渐减小,在节点处变大,最后又逐渐减小;3U形节流槽随着阀口开度的增加,存在两段流量梯度基本不变,最后流量梯度逐渐变小;U+V形节流槽的开度-流量曲线存在明显的节点,节点前随着开度的增加流量梯度基本不变,节点后随着阀口开度的增加流量梯度逐渐减小。此外,结合上述研究成果,研发的基于粒子群算法的典型节流槽优化设计软件优化结果可靠,可为工程中节流槽的优化设计大大降低成本。

参考文献:

[1]冀宏,傅新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003,(5):14-16.

[2]江涛.换向阀节流槽口建模方法及仿真研究[D].武汉:华中科技大学,2014.

[3]Jia W H, Yin CB. Computational Analysis of the Flow Characteristics of V-U and U-U Notch in Sspools of Valves [A]. The 2nd International Conference on Computer and Automation Engineering [C]. Singapore: ICCAE, 2010,(3):222-225.

[4]王晓娟.小型液压挖掘机多路阀阀芯节流槽研究及应用[D].成都:西南交通大学,2010.

[5]江涛,李维嘉,彭勇,等.起重机液压换向阀建模及仿真研究[J].计算机仿真,2014,(3):261-265.

[6]叶仪,殷晨波,刘辉,邹根,姜雪峰.节流槽阀口静态流动特性研究[J].农业机械学报,2014,45(6):308-316.

[7]兰秋华,李维嘉,吴思,等.基于流场仿真的滑阀节流口流量特性研究[J].液压与气动,2014,(5):75-78.

[8]李维嘉,兰秋华,彭勇,等.基于粒子群算法的滑阀节流槽优化设计[J].中国机械工程,2015,(8):995-999.

[9]汤可宗.遗传算法与粒子群优化算法的改进与应用研究[D].南京:南京理工大学,2011.