基于伺服电机和流量配给阀的直驱式电液阀门定位系统设计

2015-04-16,,

, ,

(1.中国计量学院 浙江省流量计量技术研究重点实验室, 浙江 杭州 310018; 2.浙江大学 机械设计研究所, 浙江 杭州 310028)

引言

调节阀在工业应用中是一种重要的执行部件,其在众多的工业过程控制系统中,尤其是在石化、冶金等工业的流量控制中发挥着不可替代的作用[1]。阀门定位器作为主要附件之一,可以改善阀门特性、提高控制的精度、速度和增加控制的灵活性,因而阀门定位器的数字化和智能化为实现调节阀的智能化有着重要意义。

在现今工业广泛应用的阀门定位装置按其结构形式和工作原理可分为气动阀门定位器、电动阀门定位器、液动阀门定位器和智能型阀门定位器[2]。气动阀门装置安全、可靠、成本低且维修使用方便, 但其所采用的气源工作压力低和结构尺寸不宜过大的特点决定了气动阀门装置一般用在推力不是很大的场合;电动阀门装置因其利用丝杠和伺服系统体轻小,安装维护方便,但因丝杠轴向承载力限制使其只适用于推力一般的场合。针对许多大推力的工业控制领域中,液压阀门装置体现了其大推力的特性,但传统的液压装置需要提供一套恒压油源、能量利用率低、成本高等缺点限制了液压阀门装置的发展。

本研究结合伺服电机优良控制特性和液压系统功率重量比大等优点,提出了一种新型直驱式电液阀门定位系统,利用数字式DSP芯片设计了此智能型阀门定位系统,对大推力的工业应用领域具有重要意义[3-5]。

1 系统原理与结构

该直驱式电液阀门定位系统主要由DSP控制器、伺服电机、双向齿轮定量泵、液压锁阀、溢流阀、补油单向阀、双输出杆液压缸及位移传感器等构成,其系统原理如图1所示。

图1 直驱式电液系统原理图

当控制器检测到输入指令和位移传感器反馈信号有偏差时,由控制器输出控制信号到伺服驱动器以驱动电机动作,同时带动定量齿轮泵转动,当齿轮泵提供的压力油经进油侧液控单向阀时,由于泵油侧属于高压侧,在油液进入工作腔的同时,回油侧的液控单向阀控制压力也达到使其开启压力,建立起了进油侧和回油侧的液压回路,从而使活塞向指定方向移动。当活塞运行到接近指定的位置后,此时位移传感器反馈信号与输入指令偏差趋近于零,控制器输出信号使电机逐渐减速,直到比较偏差为零,电机停止运转,同时齿轮泵也不再提供压力油,在负载的作用下,两侧的液控单向阀处于关闭状态,实现了液压回路的锁定,从而确保液压缸在负载或外界的扰动下不会发生窜动。

为了减小系统体积,以集成阀块形式设计了用于液压油路换向的流量配给阀,该阀共有负载端、源端、负载端进油口、负载端排油口、源端排油口等5个节流口。当源端或者负载端进油口油压大于球形单向阀开启压力时,主阀芯向左移动,形成液压回路。如图2所示为在2个流量配给阀下的系统液压回路工作原理图,其中深黑色管路为高压油,灰色管道为低压油回路。

系统主要元件的设计参数如表1所示。

表1 系统组成部件的主要参数

2 控制系统硬件设计

控制系统以某公司的TMS320F2812为核心控制器,主要利用其事件管理器EV模块、模数转换AD采集模块、串行通信SCI模块和通用输入输出GPIO模块等完成电机的速度调节、阀门定位、压力信号的获取等功能。控制系统结构框图如图3所示。

所采用的位移传感器是电阻式,通过将位移传感器阻值的变化转换成电压的变化,利用控制器的模数转换模块,即可实现模拟量到数字量的转化,由于该控制器的模数转换模块电压的输入范围为0~3 V, 采用某公司的BAT68-04S双二极管设计的钳位电路实现对模拟输入端口的保护。

图3 控制系统结构框图

直驱式电液阀门定位系统的控制流程如图4所示。在给定系统指令后,DSP控制器计算出输入指令和位移反馈指令的偏差,经PID调节后给定电机相应的速度和方向指令以驱动液压泵产生一定方向的压力油,在液压回路的作用下推动液压缸活塞向目标位置运动。电阻式位移传感器实时反馈液压缸活塞的实际位置,DSP控制器不断地检测目标位置与实际位置的偏差值,通过实时对伺服电机速度的调节而实现系统的闭环控制。

图4 直驱式电液阀门定位系统控制流程

3 控制系统软件设计

对于此直驱式电液阀门定位系统来说,电液系统本身存在非线性和不确定性,交流伺服电机在不同负载下动态特性变化较大,液压系统也存在滞后性,外界负载和温度变化等对系统都有一定的影响[6]。为了减小系统本身特性和外界干扰对系统控制精度的影响,本研究在DSP控制器里加入了PID算法,设计了PID控制器程序。

由于DSP控制器是数字式控制器,因此本系统采用了增量式PID实现对电机速度的调节控制。增量式PID的表达式如下所示。

其中,kp为比例系数;ki为积分系数;kd为微分系数;e(k)为偏差;Δu(k)为PID增量;u(k)为PID调节输出量。针对此直驱式电液阀门定位系统,e(k)为给定指令与位移传感器反馈位移的偏差,u(k)为调节电机速度的实际频率值,Δu(k)的大小反应电机频率变化快慢。此系统的PID控制程序框图如图5所示。

图5 控制器程序框图

控制系统是以CCS3.3编程环境完成软件的编写、调试及输入。软件程序内容包括系统初始化、脉冲产生、定时中断、数模转换、PID控制和人机交互等模块,系统运行模式分为点动模式、往复模式、定点模式、远程模式和系统参数设置等,其中点动模式是实现手动对阀门的控制;往复模式是设定阀门运行区间后,使阀门在定区间内做往复运动,并记录往返次数;定点模式用于实现阀门向给定的目标位置运动;远程模式用于接收4~20 mA远程信号,实现对阀门的定位。在CCS3.3编程环境下,以独立键盘为输入,以LCD12864为监视界面,设计了一套完整的阀门定位器软件系统。

4 实验研究

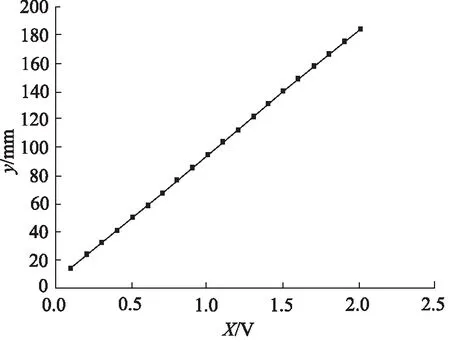

结合以上的分析研究搭建了试验样机。本研究主要进行了对位移传感器的线性度和阀门的定位精度试验。表2中是位移传感器的绝对位移和经控制器转换得到的电压值,经Origin 8.0处理后,得到电压与位移的关系如图6所示,由电压-位移关系图知,该位移与电压线性度很好,并经线性回归拟合后得到位移与电压的关系式y=89.485x+5.606,其中x表示采集的位移传感器的电压值,y表示对应的实时位移值。另外也通过调整PID参数以提高阀门定位精度,通过定点模式随机测得几组数据如表3所示,可以看出阀门定位误差在0.3 mm以内。

表2 测得不同电压下的位移值

图6 电压位移关系

5 结论

本研究利用直驱式电液伺服系统设计的阀门定位系统具有体积小、重量轻、控制灵活、效率高等优点。针对系统存在的非线性等动态特性,设计了含有PID算法的智能型DSP控制器, 并利用搭建的伺服直驱式

表3 随机测得阀门目标位置与实际位置值

电液阀门定位系统样机进行了实验研究。经实验测试,本研究设计的伺服直驱式阀门定位器运行平稳、单次和重复定位精度均优于0.3 mm,且以液压缸为模拟负载进行了往复寿命测试,验证了此系统快速、精确且无超调等特点。

参考文献:

[1]谢玉东,王勇,刘延俊. 调节阀技术研究综述[J].化工自动化及仪表,2012,(9):1111-1113.

[2]谢云山,刘建领,赵忠荣. 调节阀的选型设计要点[J].自动化与仪器仪表,2008,(5):53-55.

[3]许茂林. 直驱式电液调节阀稳压控制技术研究[D].济南:山东大学,2012.

[4]何培双,刘庆和. 无阀电液伺服系统[J]. 制造技术与机床,2003,(6):66-67.

[5]王广怀,李萌,刘庆和. 直驱式六自由度运动平台的单通道系统研究[J]. 液压与气动,2007,(5):40-43.

[6]李鑫. 数字液压缸位置控制系统的特性研究[D]. 沈阳:沈阳工业大学,2013.