旋转直接驱动电液压力伺服阀的设计研究

2015-04-16

(南京机电液压工程研究中心 航空机电系统综合航空科技重点实验室, 江苏 南京 210061)

引言

电液伺服阀是电液控制系统的关键元件,作用是将输入的小功率电信号转换为液压信号,液压信号直接或间接驱动负载运动。电液力控制系统是电液伺服系统的一种,并且已经在工程广泛应用,如疲劳试验加载系统、飞机防滑刹车系统、电液施力系统[1]及负载模拟系统。目前飞机电子防滑刹车系统采用电液压力伺服阀作为压力控制元件[2]。电液压力伺服阀中绝大多数采用两级伺服阀结构,第二级都为滑阀功率放大部分,第一级实现电液转换和功率放大,第一级液压放大部分大多数采用喷嘴-挡板结构[3],少数采用射流管式,喷嘴-挡板式。压力伺服阀虽性能优良,但使用条件苛刻,抗污染能力较弱,射流管式压力伺服阀虽抗污染能力较强[4],但其内漏大,力矩马达焊接数太多,抗振动零漂能力差。旋转直接驱动电液压力伺服阀(Rotate Direct Drive Pressure Servo-valve,简称RDDPV)克服了以上缺点,具有可程化的高可靠性、高抗污染能力和高动态响应等优点,目前国内尚未出现类似产品,此研究将弥补国内对该项技术研究的空白。

1 RDDPV伺服阀工作原理

RDDVP伺服阀主要由有限转角力矩电机(含角位移传感器)、主滑阀副(包括阀芯、阀套和壳体)、压力传感器、电子控制器组成,其工作原理如图1所示。当电子控制器不供电时,弹簧将阀芯顶在最右侧,此时工作腔接通回油腔,伺服阀输出压力为零;当电子控制器供电,并且伺服阀输入指令信号为0时,阀芯处于零位,伺服阀输出压力也为零;当伺服阀输入非零正指令信号时,电子控制器接受指令信号,经过计算,输出PWM信号驱动压力伺服阀的有限转角力矩电机做旋转运动,电机转轴末端的偏心机构将电机的旋转运动转化为阀芯(压力输出级)的直线运动,伺服阀输出的压力通过压力传感器反馈至电子控制器对伺服阀形成压力闭环控制,实现对伺服阀压力输出大小的控制。伺服阀内各部分为线性控制,最终可以实现输出压力与输入指令信号成正比。

图1 RDDPV伺服阀原理图

2 RDDPV伺服阀的设计计算

2.1 有限转角力矩电机建模

有限转角力矩电机是没有换向器和电刷的直流电机,当外加电压方向不断变化时,它将在这个有限转角范围内围绕中心线往复摆动,且力矩特性好。其驱动特性遵循如下方程:

电机基本运动方程:

(1)

感应电动势:

(2)

式中,e为电机电枢绕组中产生的感应电势;Ke为感应电动势系数。

电机输出力矩:

T=Ktia

(3)

式中,Kt为电机力矩系数;ia为电枢电流。

电枢回路电压方程:

(4)

式中 ,ua为电枢电压;ia为电枢电流;L为电枢等效电感;R为等效电阻;e为反电势。

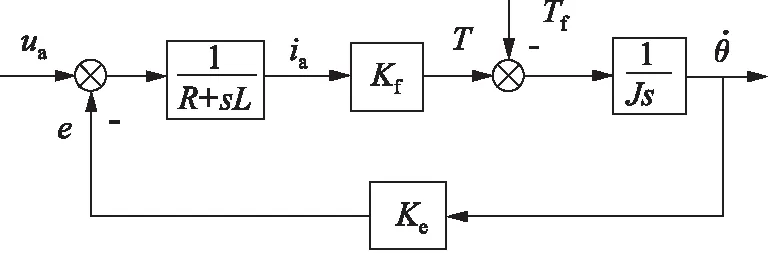

由式(1)~式(4)进行拉普拉斯变化,整理可得控制框图如图2所示。

图2 有限转角力矩电机控制框图

2.2 滑阀部分建模

1) 滑阀与阀芯位移的关系

由于电机转角非常小,所以阀芯位移与电机转角关系近似为:

Xv=rθ

(5)

式中,Xv为阀芯位移;r为电机小球中心与电机轴线之间的距离;θ为电机转角。

2) 阀芯受力分析

(6)

式中,M为滑阀阀芯质量;Bv为速度阻尼系数;Km为弹簧刚度;Fm为弹簧预压缩力;FL为阀芯所受液动力。

3) 滑阀所受液动力分析

阀芯工作示意图如图3所示。

图3 阀芯工作示意图

分析阀芯A工作边,阀芯所受稳态液动力为:

FLA=0.487Wv(pS-pL)Xv

(7)

分析阀芯B工作边,阀芯所受稳态液动力为:

FLB=-0.487WvpL(X0-Xv)

(8)

综合式(7)和式(8)可得阀芯所受液动力为:

FL=FLA+FLB=0.487WvpSXv-0.487WvpLX0(9)

式中,Wv为节流边宽度;ps为供油压力;pL为伺服阀输出压力;Xv为阀芯位移;X0为阀芯预开口量。

4) 阀芯位移与输出压力的关系

由于电液压力伺服阀阀芯行程很小,所以阀芯位移与输出压力的关系满足阀的线性化流量方程[5],关系式如下:

QL=KqXv-KcpL

(10)

(11)

式中,QL为阀输出流量;Kq为流量增益;Kp为压力增益;Kc为流量-压力系数。

在飞机刹车系统中,压力伺服阀连接的是一个固定体积的封闭容腔,所以压力伺服阀的流量输出主要用来供给液压油在固定容腔内的体积压缩。

所以有如下公式[6]:

(12)

式中,Vt为阀芯负载腔总容积;E为液压油体积弹性模量。

综合式(10)~式(12)可得输出压力与阀芯的关系式:

(13)

2.3 控制电路模块

控制电路的设计既要满足压力传感器的信号转换,又要满足压力伺服阀的静态特性和动态特性,所以电路模块应包括信号输入单元和校正控制单元。

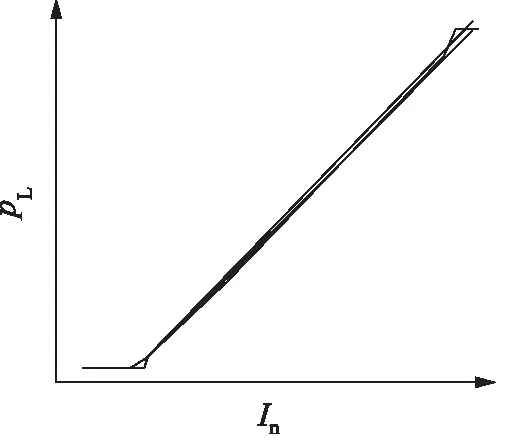

(1) 信号输入单元:由于压力伺服阀输出压力特性曲线如图4所示,输出要求有一段死区,输入信号在死区边界内时此单元处于断开状态,当输入信号大于死区边界时,此单元处于导通状态。另外该单元设置输入信号放大器,放大系数为K1,用于调节阀输出压力随电流变化的速率。

图4 压力伺服阀静态特性曲线

(2) 校正控制单元:压力伺服阀的动态控制采用多闭环串级控制。

① 位置闭环校正:该阀在电机上采用位置闭环控制,反馈系数为K2;

根据以上分析,可以得出RDDPV控制框图,控制框图如图5所示。

3 RDDPV伺服阀的仿真与试验

根据RDDPV伺服阀的数学模型,在Simulink中搭建模块进行仿真,搭建的仿真模块如图6所示。

3.1 调试过程中各参数的设置

(1) RDDPV阀可用于刹车系统,在刹车系统中,当系统断电或故障时,伺服阀阀芯应该被推到一侧,此时伺服阀没有压力输出,起到故障保护的作用。阀芯一端的弹簧可以实现该功能。弹簧预压力太小,会有该功能发挥失效的风险,如果选择太大,则电机为克服该力会产生较大力矩。所以弹簧的预压力需多次试验选择最优值;

(2) 多闭环串级控制系统的调试首先应设置内环参数,RDDPV伺服阀的调试应从位置闭环参数K2开始,较大的位置闭环参数K2可以提高电机的开环增益,这不仅可以提高电机的带宽,并且可以提高电机闭环的刚度,提高了电机抗内部干扰和外部干扰的能力。如果位置闭环参数K2过大,电机的幅值稳定裕度会减小,进而影响系统的稳定性。所以位置闭环参数K2的选取原则为在保证内环有足够稳定裕度的基础上尽量选大;

图5 RDDPV控制框图

图6 RDDPV伺服阀在Simulink中的模块图

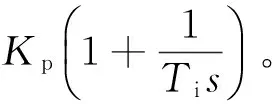

(4) PI参数设置放到闭环调试的最后,PI的参数选择对整个控制系统的稳定性和性能指标有重要影响。比例系数KP的主要作用是提高系统开环增益,进而提高RDDPV伺服阀带宽,调试时还应考虑伺服阀的稳定性。积分的作用主要是消除系统静态误差,但积分会减小闭环系统的阻尼,使系统的阶跃信号超调量增大。所以PI的参数根据其利弊选取最优值;

(5) 输入模块放大系数,当系统闭环内参数调试完成后,根据需求,调试放大系数K1,使伺服阀满足要求的压力增益和额定输出压力。

上述调试过程需重复进行,根据控制规律最终选择合适控制参数。

3.2 仿真结果

根据以上控制规律进行反复调试,获得各控制模块参数使RDDPV输出性能最优,不考虑死区时,伺服阀静态特性曲线如图7所示。

图7 伺服阀静态特性仿真曲线

由图7可知,RDDPV伺服阀输出负载压力pL与输入电流信号成线性关系。

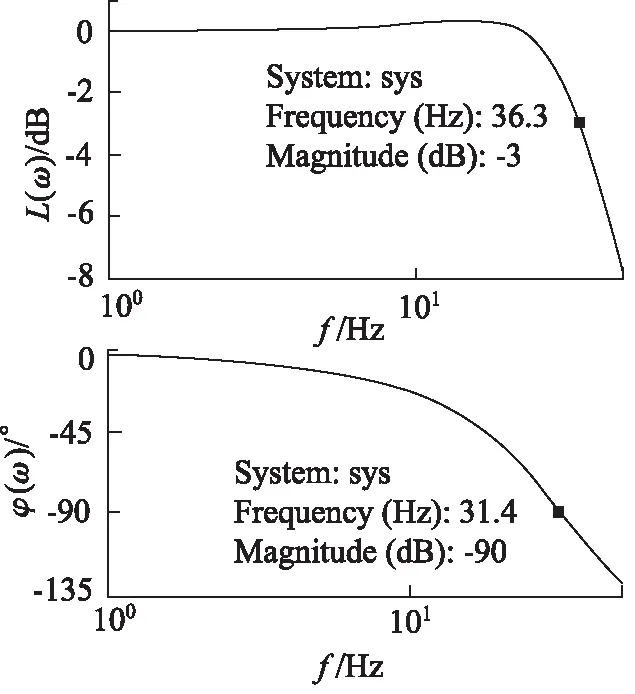

图8为RDDPV伺服阀动态特性曲线,由曲线可知,该阀幅频宽为36.3 Hz,相频宽为31.4 Hz,超调量为0.7 dB,满足一般刹车系统对压力伺服阀的要求。

图8 伺服阀动态特性仿真曲线

3.3 RDDPV伺服阀实验结果

在实际试验过程中,将系统供油压力调至21 MPa,并且给RDDPV伺服阀输入指令信号,作出伺服阀静态特性曲线如图9所示。

图9 静态特性曲线

由图9可知除死区和饱和区外,输出压力和输入指令信号成线性关系。

图10为RDDPV动态特性曲线,图11为RDDPV阶跃响应曲线,由图10可知伺服阀幅频宽为38 Hz,相频宽为30 Hz,超调量为1.4 dB,满足该阀协议性能指标要求。

图10 动态特性曲线

图11 阶跃响应曲线

4 结论

本研究对旋转直接驱动压力伺服阀(RDDPV)进行了数学建模和仿真分析,并且研究了控制器各参数对该阀综合性能的影响,经试验分析,该阀的输出与输入有很好的线性关系,并且动态较高,和仿真结果基本一致。

该产品的研制成功弥补了国内外液压对该方面的空白,推动了飞机电子防滑刹车系统的进一步发展。

根据本研究所述原理设计的电液压力伺服阀可替代现役飞机上使用的射流管压力伺服阀和喷嘴-挡板压力伺服阀,该阀不但有射流管压力伺服阀的抗污染能力强的优点,还从根本上解决了如射流管压力伺服阀静耗流量大的问题,提高了液压能源的利用效率。另外该类型阀可以提供多信号控制接口,便于用户对该阀的工作状态监测,并实现进一步的控制。

参考文献:

[1]赵喜荣.压力伺服阀控制的电液施力系统的设计与分析[J].洛阳工学院学报,1991,12(4):55-62.

[2]王秀霞,丁学工.液压伺服控制技术在飞机机轮刹车系统中的应用[J].液压气动与密封,2001,(3):31-35.

[3]卢长耿.工业用压力伺服阀的研究及数字仿真[J].武汉钢铁学院学报,1986,(1):76-88.

[4]方群,金瑶兰,章敏莹.射流管电液压力伺服阀的设计与研究[J].液压与气动,2009,(11):55-58.

[5]王春行.液压控制系统[M].北京:机械工业出版社,2014.

[6]田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.