一种疏水缔合型压裂液稠化剂的室内研究

2015-04-01周有祯王晓磊洪将领马喜平王文韬

周有祯,王晓磊,洪将领,马喜平,王文韬

(1.西南石油大学 化学化工学院,四川 成都 610500;2.新疆油田采气一厂,新疆 克拉玛依 834000)

经过几十年的勘探开发,我国大部分油田已进入中后期开发阶段。处于这一阶段的油田面临着新探明储量接替不足、剩余可采储量减少、开采难度增加、油气生产成本上升等问题[1]。同时,由于石油资源是一种不可再生资源,我国已探明和预测的总储量并不十分丰富,因此压裂等增产措施在提高资源利用率显得尤为重要[2]。目前,国内外使用的压裂液分为天然植物胶及其衍生物、纤维素及其衍生物、人工合成聚合物。与植物胶、纤维素的衍生物相比,合成聚合物压裂液具有更好的粘温特性和高温稳定性,且增稠能力强、对细菌不敏感、冻胶稳定性好、悬砂能力强、无残渣、对底层不造成伤害等特点[3]。同时向聚合物中引入疏水基团,通过疏水缔合作用,在大分子之间形成三维网状结构[4]。在稀溶液中,大分子主要以分子内缔合的形式存在,分子链发生卷曲,流体力学体积减小,但聚合物浓度高于临界缔合浓度后,大分子链通过疏水缔合作用,形成以分子间缔合为主的超分子动态网络结构,流体力学体积增大,溶液黏度明显提高[5],基于此特性的疏水缔合物体系配制简单,伤害较小,耐温、抗盐、抗剪切性能良好[6-8]。基于以上特性,本文通过引入疏水单体,合成了一种疏水缔合型压裂液用稠化剂,并对其进行室内评价,发现其具有良好的流变性、抗温抗盐性以及抗剪切能力。

1 实验部分

1.1 试剂与仪器

丙烯酰胺(AM)、丙烯酸(AA)、过硫酸铵、亚硫酸氢钠、氢氧化钠均为分析纯;十六烷基烯丙基二甲基氯化铵(MJ-16),自制[9]。

WQF-520 型红外光谱仪;ZNN-D6 型六速旋转粘度计。

1.2 稠化剂的合成

采用水溶液聚合法,将AM、AA 和MJ-16 以摩尔比为:(83.5 ~84.3)∶15 ∶ (0.7 ~1.5)的比例制成10% ~30%的水溶液,用氢氧化钠水溶液调节pH 值在6 ~10,40 ~70 ℃的恒温水浴,充氮气20 ~30 min,加入氧化还原体系:过硫酸铵与亚硫酸氢钠摩尔比(1.2 ∶1),加量在0.2% ~0.6%,反应2 ~6 h,得到高黏稠状的透明胶状物,经提纯、烘干、粉粹,得到疏水缔合物稠化剂(PAAM-16)。

2 结果与讨论

2.1 反应条件优化

2.1.1 聚合反应时间的影响 固定单体总质量浓度为25%,n(AM)∶n(AA)∶n(MJ-16)=83.7∶15∶1.3,pH 为7,引发剂用量0.5%(占总单体质量分数)。反应温度为50 ℃,控制不同的反应时间,得到系列产物,配制成0.5%的水溶液,测定粘度,结果见图1。

图1 反应时间对粘度的影响Fig.1 The influence of reaction time of viscosity

由图1 可知,随着反应时间增加,聚合物水溶液粘度增加,当反应4 h 后,粘度几乎不增加,故最优聚合反应时间为4 h。在聚合反应初期,聚合物溶液的粘度比较小,是因为此时体系处于自由基引发聚合的诱导期,主要反应是引发剂体系受热分解形成自由基的过程。随着反应时间的增加,自由基与参加反应的单体接触,发生聚合反应。随着反应时间的延长,体系粘度大幅提高,大分子链段的终止速率迅速下降,因此,粘度基本保持稳定[10]。经过4 h充分反应后,聚合反应体系中形成的聚合物绝大部分发生了链终止反应,丧失了聚合活性,聚合反应也趋于结束。

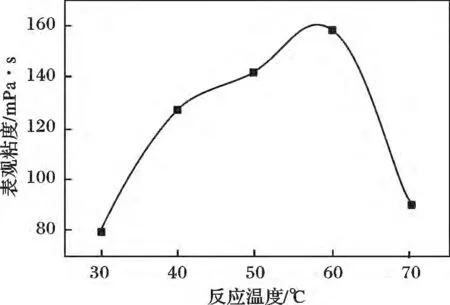

2.1.2 聚合反应温度的影响 固定单体总质量浓度为25%,n(AM)∶n(AA)∶n(MJ-16)=83.7∶15∶1.3,pH 为7,引发剂用量0.5%(占总单体质量分数)。在不同温度下进行聚合反应,反应4 h,得到系列产物,配制成0.5%的水溶液,测定粘度,结果见图2。

图2 温度对表观粘度的影响Fig.2 Effect of temperature on apparent viscosity

由图2 可知,随温度升高,粘度值先升高后降低,在反应温度为60 ℃时,表观粘度值最大。由于反应温度影响聚合反应中引发剂的活性,温度过低时引发剂活性较低,自由基的生成数量少,活性不高,聚合产物粘度不高,而温度过高则会造成自由基短时间内迅速生成,反应过于剧烈,甚至暴聚,自由基之间链转移和链终止反应增多,导致分子量不够高[11]。

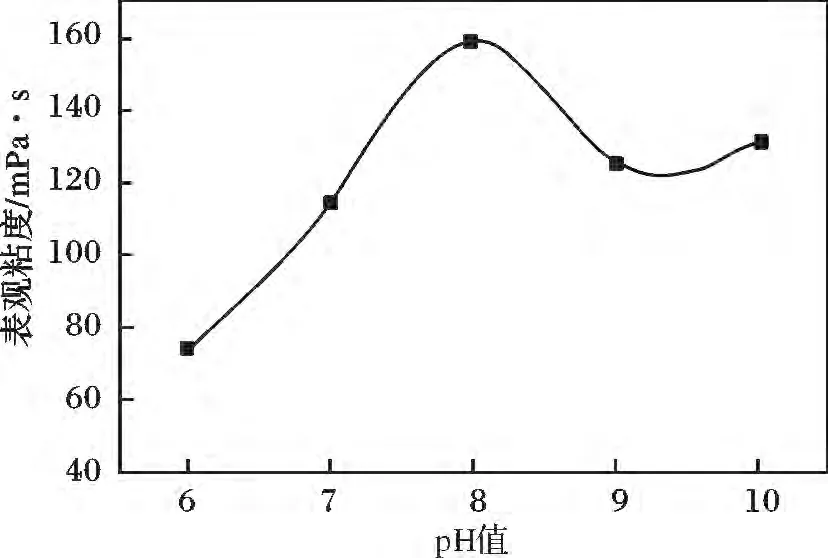

2.1.3 反应体系pH 值的确定 固定单体总质量浓度为25%,n(AM)∶n(AA)∶n(MJ-16)=83.7∶15∶1.3,引发剂用量0.5%(占总单体质量分数),改变体系的pH 值,在60 ℃下反应4 h,得到系列产物,配制成0.5%的水溶液,测定粘度,结果见图3。

图3 pH 值对粘度的影响Fig.3 The influence of pH value of viscosity

由图3 可知,随着pH 值变化,表观粘度在8 时达到最大。pH 值对过硫酸铵的分解速率有影响,从而影响引发速率,同时也会影响AM 的反应,从而使得在整个反应过程受到影响。因此,适合的pH 值对合成聚合物有很大影响。在酸性条件下时,聚合反应易伴生分子内和分子间的酰亚胺化反应,形成支链或交联型产物,导致产物不溶或部分不溶,从而聚合物水溶液粘度不高[9]。而在碱性环境中,丙烯酞胺单体的水解速度加快,链转移速率高,难以形成大分子,导致聚合反应产物粘度下降[10]。综上所述,在pH 值为8 的条件下反应得到的聚合物性能较好。

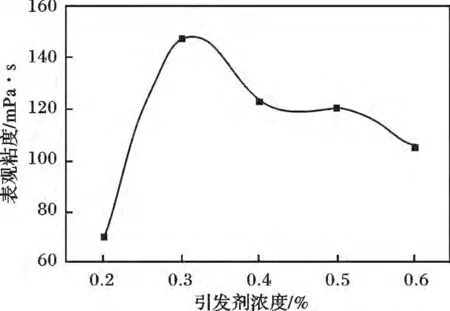

2.1.4 引发剂浓度的确定 固定单体总质量浓度为25%,n(AM)∶n(AA)∶n(MJ-16)=83.7∶15∶1.3,反应体系的pH 值为8,在60 ℃下反应4 h,改变引发剂浓度,得到系列产物,配制成0.5%的水溶液,测定粘度,结果见图4。

图4 引发剂浓度对粘度的影响Fig.4 The influence of the initiator concentration on the viscosity

由图4 可知,当引发剂浓度为0.2%,由于引发剂较少,聚合反应速率慢,反应不完全,导致生成的聚合物粘度低。随着引发剂量的增大,反应速率加快,反应完全,当达到0.3%时,聚合物粘度最高,达到147 mPa·s。当引发剂的量继续增大,自由基增多,反应过快,导致链转移的发生,从而导致聚合物的表观粘度下降。

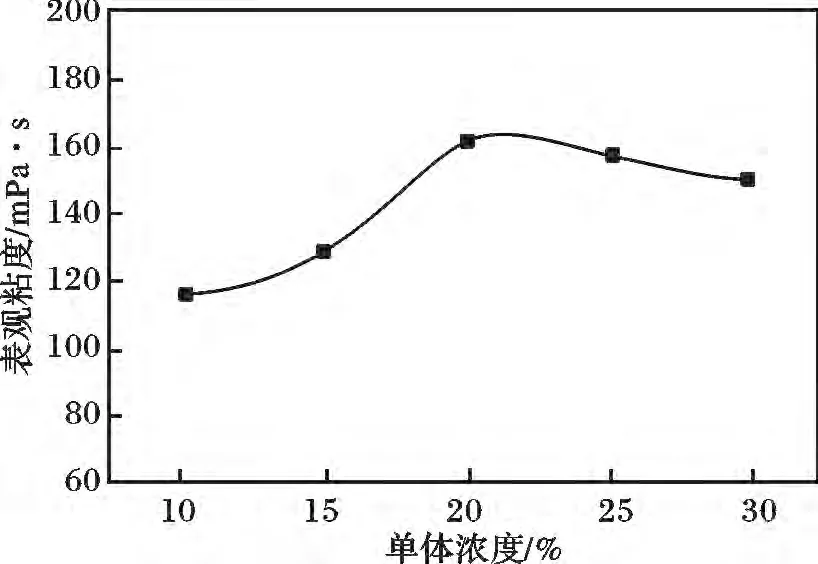

2.1.5 反应单体总浓度的确定 固定单体摩尔配比为:n(AM)∶n(AA)∶n(MJ-16)=83.7∶15∶1.3,引发剂用量0.3%(占总单体质量分数),反应体系的pH 值为8,改变反应单体总浓度,在60 ℃下反应4 h,得到系列产物,配制成0.5%的水溶液,测定粘度,结果见图5。

由图5 可知,随着单体总浓度增加,产物水溶液的表观粘度先增加后减少,当单体浓度在20%时,表观粘度达到最大。根据自由基聚合理论知,聚合度随着单体浓度的增加而增加,故产物的分子量也相应的增加,溶液的表观粘度也提高。但当单体浓度达到一定值后表观粘度下降,这是因为单体浓度过高,体系粘度过大,反应热不易散发,导致引发效率下降,链转移增加,从而导致表观粘度下降[9]。

图5 单体浓度对粘度的影响Fig.5 The influence of monomer concentration on the viscosity

2.1.6 疏水单体加量的影响 固定总单体浓度(质量分数)为25%,丙烯酸(摩尔分数)占15%,引发剂加量为0.3%(以单体总质量计),反应温度为60 ℃,pH 为8,调节疏水单体含量(物质量的百分比),反应4 h,合成一系列产物,分别配制0.5%的水溶液,测定表观粘度,结果见图6。

图6 疏水单体浓度对粘度的影响Fig.6 The effects of hydrophobic monomer concentration on the viscosity

由图6 可知,增加疏水单体含量,水溶液的粘度呈现出先增加后减小的趋势,通过实验,当疏水单体含量较小时,由于反应不完全,导致聚合物粘度低,随着疏水单体含量增大,聚合物粘度逐渐升高,当升至1%时,聚合物表观粘度达到最高为159 mPa·s,继续增加疏水单体含量,聚合物粘度出现降低的趋势,其原因是疏水单体的浓度过大,使分子内缔合增大,从而导致聚合物水溶性变差,因此表观粘度下降[12]。

综上所述,可得出最优合成条件:单体配比AM∶AA ∶MJ-16 = 84 ∶15 ∶1;聚合温度60 ℃,聚合时间4 h,pH 值为8,引发剂浓度0.3%,单体浓度20%为最佳反应条件。

2.2 稠化剂红外谱图

由最优条件制成了聚合物,将其进行红外表征,结果见图7。

图7 PAAM-16 红外谱图Fig.7 PAAM-16 infrared spectrogram

由图7 可知,3 665.8 cm-1为游离羟基的吸收峰,这是由于使用无水乙醇提纯,有部分残留;3 447.6,3 423.9 cm-1为伯酰胺N—H 的伸缩振动吸收双峰;1 662.1 cm-1处为酰胺基基团的 C O伸缩振动峰;1 591.6 cm-1是羧酸盐的特征吸收峰;1 397.1 cm-1处是—CH3于杂原子相连时C—H 的不对称伸缩振动吸收峰。由此可知,3 种单体都参与了聚合反应,所合成的聚合物含有长链烷基、羧酸基和酰胺基等基团,符合设计结构,为目标产物。

2.3 稠化剂性能评价[13-18]

2.3.1 流变性评价[19]配制0.8%的聚合物溶液,在25 ~70 ℃下,用六速旋转粘度计测定θ300和θ600值,并计算其流变性能参数,计算公式如下:

稠度系数:K=0.511 ×θ300/511n

其中,θ300和θ600分别是六速旋转粘度计在转速为300 r/min 和600 r/min,下测得读数。

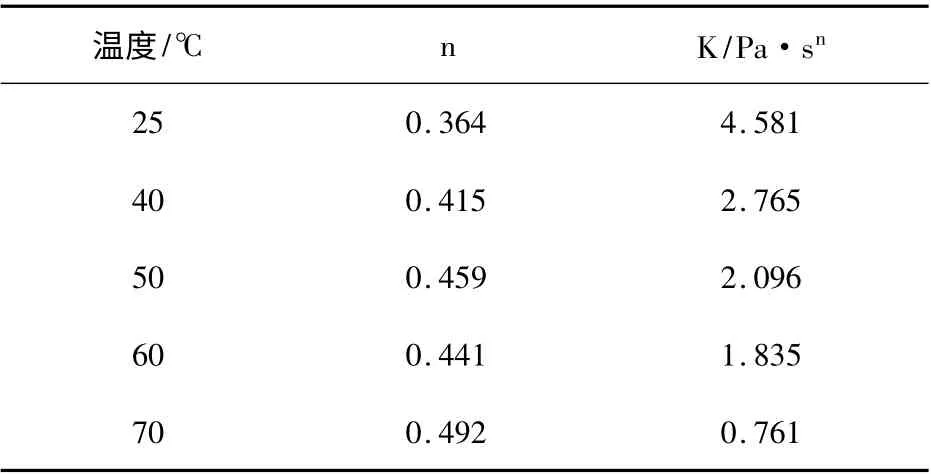

表1 聚合物流变参数Table 1 Polymer rheological parameters

流变性参数是压裂设计的重要参数,对裂缝几何尺寸的计算有直接影响。由表1 可知,该聚合物具有较好的非牛顿流体特性,具有抗剪切、触变特性和较好的粘弹性,因此流变性能好,可做压裂液稠化剂。

2.3.2 稠化剂抗温性评价 将0.8%的聚合物水溶液,分别在50,60,70,80,90 ℃恒温30 min 后,在170 s-1下用六速旋转粘度计测其粘度并记录,其结果见图8。

图8 聚合物表观粘度与温度的关系Fig.8 The relation of the apparent viscosity of polymer

由图8 可知,随着温度上升,粘度逐渐降低,且降低幅度渐渐变小,这是因为升高温度使疏水基团和水分子的热运动加剧,缔合作用减弱,而且温度升高减弱了离子基团的水化作用,分子链收缩,导致溶液粘度下降[17]。在90 ℃时体系粘度为90 mPa·s,表明其粘度仍然较高,仍具有良好的携砂性能。

然后将聚合物水溶液在90 ℃下保持2 h 后取出,冷却至室温后,在170 s-1下测其粘度并记录,与升温前水溶液粘度进行对比。

表2 升温前后粘度对比Table 2 Viscosity contrast before and after heating

由表2 可知,升温到90 ℃后,再降至常温,其粘度变化不大,说明压裂液具有良好的温度稳定性,并可反复使用。

2.3.3 稠化剂抗盐性评价 将配制成的0.8%的聚合物水溶液加入不同浓度的NaCl,以170 s-1的剪切速率测粘度,其结果见图9。

由图9 可知,随着盐浓度的增加,疏水缔合聚合物的表观粘度先增加后降低。随NaCl 浓度增大,溶液极性增强,促进了疏水长链间的缔合作用,分子间缔合程度和强度增大,使疏水缔合聚合物溶液的表观粘度增大,但同时无机盐对带电基团的屏蔽作用减小了沿大分子链延伸的静电斥力,大分子链发生收缩,流体力学体积减小,粘度下降[20]。当盐浓度在0.2%时表观粘度达到最大180 mPa·s,含盐量增大至1.0%时,聚合物仍然有138 mPa·s,说明该聚合物溶液具有良好的抗盐性能。

图9 盐浓度与聚合物表观粘度的关系Fig.9 Salt concentration and apparent viscosity of the polymer

2.3.4 稠化剂抗剪切性评价 在常温下,将制得的0.8%的聚合物水溶液在170 s-1下保持剪切,在0.5,1,1.5,2,2.5,3 h 时分别依次记录粘度,其结果见图10。

图10 聚合物粘度与剪切时间的关系Fig.10 Polymer viscosity and shear time relationship

由图10 可知,在长时间的剪切下,其粘度变化较小,剪切3 h 后粘度仍然有153 mPa·s。由于聚合物为疏水缔合物,在剪切下,其缔合结构遭到破坏,会导致粘度下降,但其分子会不断的重新缔合,形成网状结构[21],故其表观粘度变化幅度小,剪切时间对聚合物粘度影响小,说明该聚合物水溶液具有良好的抗剪切能力。

3 结论

(1)用水溶液聚合的方法合成出了一种疏水缔合型的聚合物可用作压裂液稠化剂,利用疏水缔合的特性有效地提高了压裂液的稠度,同时提高抗剪切能力。

(2)通过对反应条件的分析及筛选,得出聚合温度为60 ℃,聚合时间4 h,pH 值为8,引发剂浓度0.3%,单体浓度20%为最佳反应条件,引发剂选用亚硫酸氢钠/过硫酸铵体系,最佳单体配比(摩尔比)AM ∶AA ∶MJ-16 =84 ∶15 ∶1。

(3)该稠化剂是一种典型的非牛顿流体,对温度变化很敏感,随着温度的上升,稠化剂的表观粘度逐渐下降,到90 ℃下仍能达到90 mPa·s,仍具有良好的携砂性能。在90 ℃下加热2 h,待冷却后,稠化剂的表观粘度比之加热前变化不大,说明具有良好的抗温性,并可反复使用。

(4)剪切时间和无机盐离子对稠化剂的影响较小。剪切3 h 后,其粘度仍能达到153 mPa·s,与未剪切前变化不大,表明聚合物具有良好的抗剪切能力;随着盐浓度的升高,由于其疏水缔合的结构,聚合物的表观粘度先增大到180 mPa·s,再缓慢降低至138 mPa·s,总体变化不大,表明稠化剂抗盐性较强。

[1] 李敬松.油田开发经济评价[M].北京:石油工业出版社,2003.

[2] 匡建超,周娟.油田开发项目经济评价指标体系改造的研究[J].开发研究,2004(6):115-118.

[3] 陈大钧,陈馥.油气田应用化学[M].北京:石油工业出版社,2006:129.

[4] Ge Zhen,Zhang Xingyuan,Dai Jiabing,et al.Synthesis,characterization and properties of a novel fluorinated polyurethane[J].European Polymer Journal,2009,45(2):530-536.

[5] 曹宝格,徐士琪,罗平亚,等.不同油藏条件下缔合聚合物溶液的宏观流变性研究[J].钻采工艺,2006,29(6):33-37.

[6] Zhong C,Luo P,Ye Z,et al.Characterization and solution properties of a novel water-soluble terpolymer for enhanced oil recovery[J].Polymer Bulletin,2009,62(1):79-89.

[7] Gouveia L M,Muller A J.The effect of NaCl addition on the rheological behavior of ce tytrimethyl ammoniom p-toluenesulfonate(CTAT)aqueous solutions and their mixtures with hydrophobically modified polyacrylamide aqueous solutions[J].Rheologica Acta,2009,48(2):163-175.

[8] 施雷霆,贾天泽,叶仲斌.剪切作用对疏水缔合聚合物溶液分子聚集行为的影响[J].油气地质与采收率,2011,18(2):49-51.

[9] 吴喆.疏水缔合体系清洁压裂液研究[D].成都:西南石油大学,2013.

[10]张雅倩.耐高温、耐高矿化度聚合物的合成、性能及应用[D].济南:山东师范大学,2011.

[11]马喜平,代磊阳,马启睿,等.一种具有优良抑制性能降滤失剂的合成与评价[J].精细化工,2014,31(5):633-637.

[12]罗开富,叶林,黄荣华.AM/MEDMDA 阳离子型疏水缔合水溶性聚合物溶液性能的研究[J].高分子材料科学与工程,1999,15(1):146-147.

[13]唐善法,罗平亚.疏水缔合水溶性聚合物的研究进展[J].现代化工,2002,22(3):10-15.

[14]鲁红升,吴喆.疏水缔合型压裂液稠化剂的合成及评价[J].应用化工,2013,42(5):854-856.

[15]冯玉军,郑焰,罗平亚.疏水缔合聚丙烯酰胺的合成及溶液性能研究[J].化学研究与应用,2000,12(1):70-73.

[16]李高宁,韩洪燕,黄秀红.缔合型增稠剂的结构、性能及增稠机理研究进展[J].合成材料老化与应用,2012,41(4):37-42.

[17]蔡英慧.三元离子型水溶性疏水聚合物的合成及其性能研究[D].成都:西南石油学院,2005.

[18]于志纲,贾朝霞,任兆刚.疏水缔合水溶性聚合物的研究新进展[J].钻井液与完井液,2005,22(6):62-65.

[19]周成裕,陈馥,黄磊光.一种疏水缔合物压裂液稠化剂的室内研究[J].石油与天然气化工,2008,37(1):62-64,76.

[20]贾振福,李早元,钟静霞,等.无机盐种类和浓度对疏水缔合聚合物溶液黏度的影响[J].钻井液与完井液,2007,24(1):55-57.

[21]冯玉军.疏水缔合水溶性聚合物溶液及其对溶液流变性影响的研究[D].成都:西南石油学院,1999.