背壁5-II材料高温热物理性能及微结构特征

2015-03-13贾艳秋魏坤龙贾寅峰

贾艳秋,魏坤龙,唐 敏,贾寅峰

(1.中国航天科技集团公司四院,西安 710025;2.中国航天科技集团公司四院四十一所,西安 710025;3.中国航天科技集团公司四院四十三所,西安 710025)

背壁5-II材料高温热物理性能及微结构特征

贾艳秋1,魏坤龙2,唐 敏2,贾寅峰3

(1.中国航天科技集团公司四院,西安 710025;2.中国航天科技集团公司四院四十一所,西安 710025;3.中国航天科技集团公司四院四十三所,西安 710025)

研究了背壁5-II材料的密度、失重率和孔隙率随温度的变化规律,测试了温度对比定压热容、热导率的影响,研究了不同温度下和发动机长时间热试车下5-II材料的微结构特征。结果表明,5-II材料密度随温度升高而降低,热解后密度降至1.28 g/cm3,开孔率在30%左右;比定压热容随温度升高而增大,热导率随温度缓慢降低;随温度升高,其微结构特征表现为孔隙的大量增加和贯通,密度和孔隙率可作为固体发动机背壁热解失效的主要参量。

5-II材料;高温热物理特性;热解;微结构特征

0 引言

背壁是固体发动机喷管喉衬的防热部件,主要起延缓喉衬温度向外部传递,确保喷管壳体温升在许用范围内。近年来,由于固体发动机工作压强和时间的不断增加,喷管喉衬的热环境越来越恶劣,极易导致喉衬穿火失效。其中,背壁的热解碳化被认为是穿火的主要原因。因此,研究背壁材料在高温下的热响应和热物理性征对于喉衬的热结构设计具有重要的意义[1-2]。

由于发动机长时间工作喉衬组件的温度场较高,加剧了背壁材料在高温下的热解和碳化作用,而这些现象在短时间工作发动机中并不明显,导致研究基础很薄弱。孟松鹤等[3]测试了石棉/酚醛复合材料常温、200 ℃和400 ℃的拉伸和压缩性能,随温度升高,材料强度明显下降,碳化影响材料强度。文献[4-5]认为,酚醛类热防护材料完全暴露于一个较高的热通量和易引起化学反应的环境中时,材料将会发生热分解,自受热面的相反面开始,首先会出现一个无降解的低温区域,该区域具有初始状态的低孔隙率和低渗透率,且存在诸如水和化学物质的热蒸发。当材料内部温度达到300~600 ℃时[6],热解反应将长聚合链结构的树脂基体材料转化为高分子质量的气态化学元素和一种含碳的固态残余物,材料的孔隙率和渗透率随固态物质的损耗一直在迅速增加。张亚妮等[7]研究了C/SiC复合材料酚醛树脂预织体在高温分解阶段材料的密度、开气孔率以及失重率随温度的变化,研究了材料内部孔隙分布等微观结构的演变特征。其研究成果认为,酚醛基C/C材料随温度升高,逐渐热解,将形成贯通性裂纹体系。马伟等[8]使用激波管作为加热手段研究了酚醛树脂在1 200~1 800 K温度范围内的热解特征,发现随着热解温度的升高,酚醛树脂的热解机理发生重大变化。1 400 K以下,热解断键过程主要发生在亚甲基桥链结构上;1 400 K以上,芳环开环成为主要的热解通道,生成大量的乙炔。

本文以固体发动机喷管常用5-II背壁材料(石棉酚醛模压材料)为研究对象,研究了5-II材料密度、失重率和孔隙率随温度的变化规律,测试了温度相关的热导率和比热容,利用扫描电镜研究了不同温度和发动机长时间热试车后5-II材料的物理特性和微结构特征。

1 实验方法

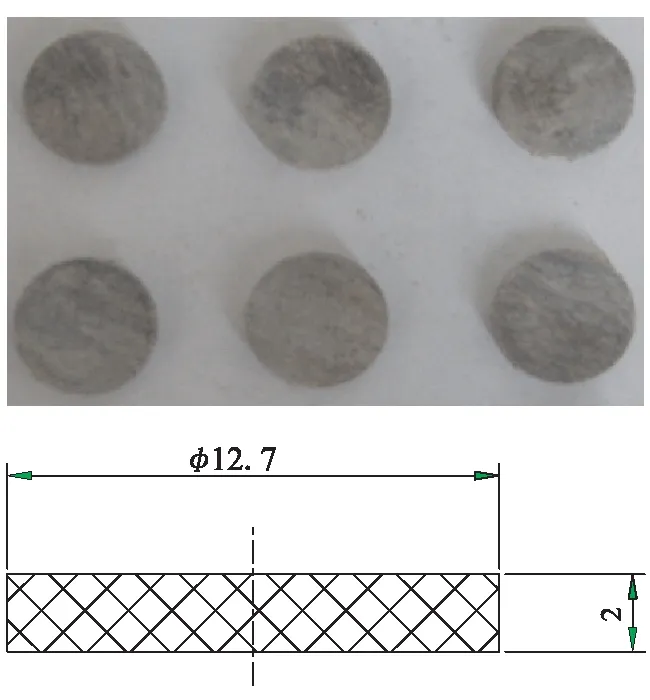

研究所用的背壁材料是由重庆合成化工厂生产的5-II材料(石棉纤维增强树脂模压制品),材料原始密度1.85~1.9 g/cm3,酚醛树脂体积分数38%~42%。为了研究温度对材料热物理性能的影响,从同一块材料上取样,试样见图1,并将试样分成11批次进行热处理,每批次5个试样。每批材料的热处理方式见表1,即每批材料均在指定温度下在热处理炉中保温10 min,然后取出进行失重率、密度等的测试。

图1 背壁测试试样及其尺寸

批次0102030405060708091011温度/K常温373473573673773873973107311731273保温时间/min1010101010101010101010

用万分之一精度的电子天平对热处理前后的试样进行称重,计算其失重率。通过扫描电子显微镜分析热处理后的微结构特征。试样的密度和开气孔率采用阿基米德法精确测量,通过式(1)和式(2)即可得到试样的密度和开气孔率:

ρ=mρ0/(m-m0)

(1)

P=(m1-m)/(m1-m0)

(2)

式中ρ为试样密度,g/cm3;ρ0为水的密度,g/cm3;P为试样开孔率;m为试样在空气中的质量,g;m0为试样在蒸馏水中的质量,g;m1为试样在水中浸泡24 h后取出将水轻擦后的质量,g。

对不同热处理温度后的试样又进行了比热容和热导率随温度变化的测试,采用德国Netzsch公司的LFA457型激光导热仪进行高温比热容、热导率的测试,设备测量温度范围298~1 473 K,本文测试到1 373 K。由于热导率一般采用间接测量的方法得出,测量时得到的是材料的热扩散率和比热,热导率则按式(3)求得:

λ=D·cp·Q

(3)

式中λ为热导率,W/(m·K);D为热扩散率,m2/s;cp为比定压热容,kJ/(kg·K);Q为密度,kg/m3。

2 结果与分析

2.1 不同温度下5-II材料物理特性和微结构特征

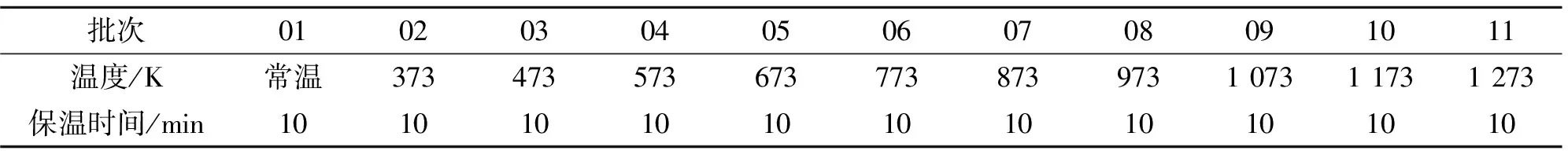

高温热处理过程中,5-II材料中所含的酚醛树脂经过高温分解转化为碳,从而使材料转变为孔隙结构的复合材料。图2给出了背壁材料从293~1 273 K热处理过程中失重率与温度的关系。失重率指在不同温度下试样的质量相对原始质量的变化率。相对失重率指在升温过程中,试样每次称重相对前一次称重的质量变化率。

图2 不同热处理温度下的5-II材料失重率

由图2可见,从室温加热到1 273 K过程中,总失重率随温度的变化可分为3个阶段。基体酚醛树脂约从473 K开始缓慢分解,在整个分解过程中,失重率随温度升高而上升。第1阶段:473~673 K总失重率升高(3.1%→4.7%);第2阶段:673~973 K总失重率随温度升高而快速增长(失重率增加22.3%,4.7%→27%);第3阶段:973~1 273 K总失重率缓慢升高(27%→32.3%)。

由相对失重率曲线也可看出,673~973 K范围内相对失重率的绝对值高于其他温度范围的值,说明该温度范围基体分解速度较快,最大值出现在773~873 K之间,说明基体分解速度在该温度下最快,从873~1 273 K时,分解速度减慢。

材料在高温分解阶段转变为多孔隙的复合材料,材料的密度、开孔率与温度的关系如图3所示。

图3 不同热处理温度下的5-II材料密度和开孔率

由图3可看出,473 K以下密度基本不变化,473~673 K密度有所下降(1.88→1.8 g/cm3),673~973 K密度随温度升高快速下降(密度下降了0.42 g/cm3,1.8→1.38 g/cm3),973~1 273 K密度缓慢下降(1.38→1.28 g/cm3)。开孔率的变化与密度呈现出基本对应的趋势,背壁完全热解后开孔率在30%左右。

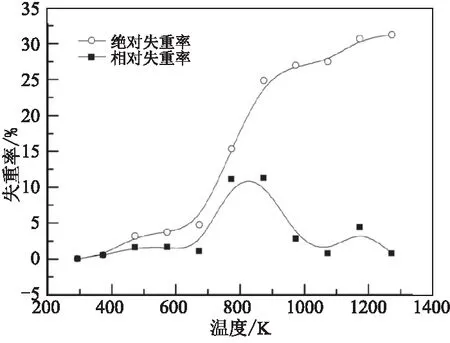

图4为在不同温度下5-II材料的微结构特征,200 ℃时微观孔隙较少,说明在该温度下材料基本不分解;500 ℃时材料表面出现部分孔隙,说明材料在该温度下已经缓慢分解;800 ℃时已经出现大部分孔隙,说明材料在该温度下分解很剧烈;1 000 ℃下材料表面出现大部分孔隙,材料基本完全分解。

(a)200 ℃ (b)500 ℃

(c)800 ℃ (d)1 000 ℃

2.2 温度对5-II材料比定压热容和热导率的影响

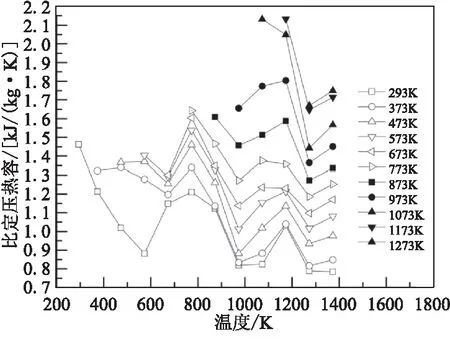

图5给出了5-II材料的比定压热容随温度变化的测试结果。结果表明:(1)某一热处理温度下,其比定压热容随温度变化较复杂,总体上随温度增加而降低,但在673~973 K和1 173~1 273 K之间比定压热容有所增大,这与材料在此区间进行化学反应吸收热量有关;(2)热处理温度越高,各温度点的比热越高;(3)经过1 273 K温度热处理后的试样,相比于1 173 K热处理后的试样,在1 273 K和1 373 K 2个温度点的比热偏差分别为1.3%和2.1%,说明材料经过1 273 K温度后基本热解完全。

图5 比定压热容随温度变化曲线

图6给出了不同热处理状态下5-II热导率随温度变化的测试结果。结果表明:(1)5-II材料的热导率随温度的变化趋势十分复杂,这与材料在受热状态下的化学反应密切相关;(2)经过1 173 K和1 273 K温度热处理后的2种试样,在1 273 K和1 373 K 2个温度点的热导率偏差(后者比前者)分别为1.7%和4.3%,进一步证明了5-II材料经过1 273 K温度后已经热解完全。

图6 热导率随温度变化曲线

基于式(3),结合该材料随温度升高比热的变化趋势,可得出5-II材料热导率随温度所呈现的复杂变化趋势与该材料在不同温度下进行化学反应吸收和放出热量密切相关。

2.3 发动机长时间试车后5-II材料的物理特性和微结构特征

对3发长时间工作发动机热试车后的5-II背壁物理特性进行研究。其中,1#发动机为单室双推力发动机,工作时间85 s;2#发动机为双脉冲发动机I、II脉冲工作时间均为15 s,脉冲间隔100 s;3#发动机工作时间175 s,发动机工作后期喉部穿火。

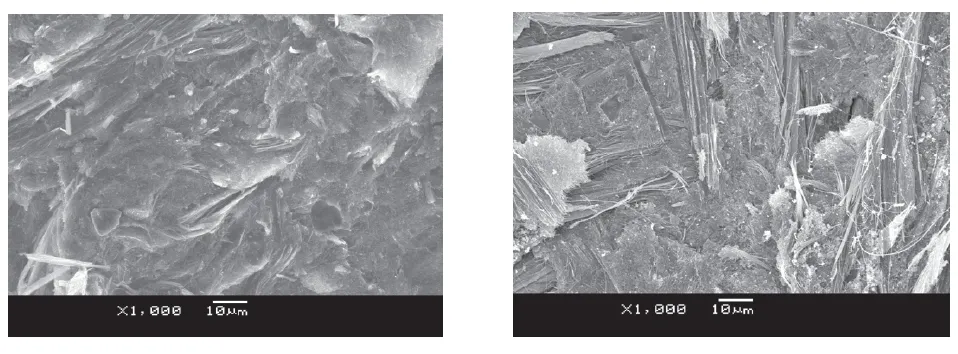

结果表明,1#发动机5-II背壁密度1.479 g/cm3,孔隙率27.5%,略小于5-II材料热解完全后的密度和孔隙率。图7是不同放大倍数下背壁的微结构特征。由图7可见,背壁表面有较大直径铝粒子存在,微结构表现为疏松的纤维附着,说明背壁已经接近临界失效状况。

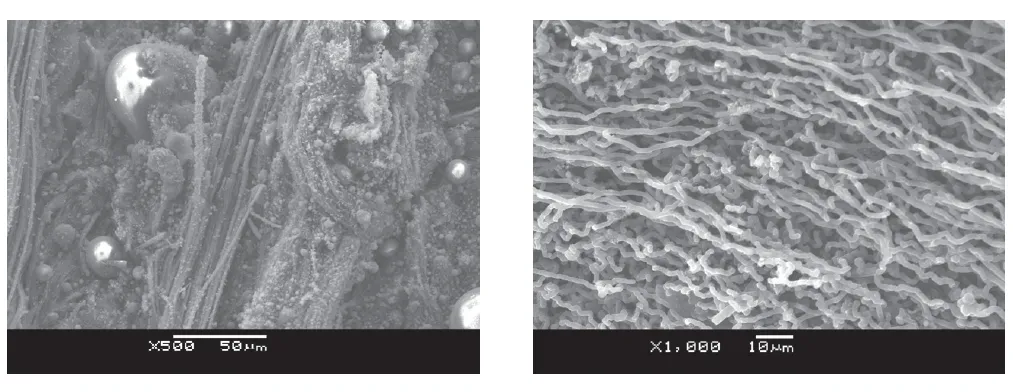

2#发动机背壁测试密度为1.551 g/cm3,孔隙率18.8%,密度和孔隙率均小于5-II材料热解完全后的密度和孔隙率。图8是不同放大倍数下背壁的微结构特征。在背壁表面有较小直径的铝粉附着,微结构表现为多孔结构,考虑到后效特性,说明试车过程中背壁的绝热密封是安全的。

(a)×500 (b)×1 000

3#发动机背壁测试密度1.33 g/cm3,孔隙率31.3%,密度和孔隙率均大于5-II热解完全后的密度和孔隙率。图9是不同放大倍数下背壁的微结构特征。在背壁表面有直径不等的多种铝粉附着,微结构表现为完全的纤维丝附着,由于试车过程穿火,说明该状态下,背壁已热解完全,失去绝热密封作用。

(a)×500 (b)×1 000

3 结论

(1)5-II材料密度随温度升高而下降,热解后密度降至1.28 g/cm3,开孔率在30%左右。

(2)5-II材料比定压热容随温度升高而增加,热导率随温度逐渐降低,变化幅度较为平缓。

(3)随温度升高,5-II材料微结构特征表现为孔隙的大量增加和贯通,密度和孔隙率可作为5-II背壁热解失效参量。

[1] 陈汝训.固体火箭发动机设计与研究[M].北京:宇航出版社,1991:1-2.

[2] 王铮,胡永强.固体火箭发动机[M].北京:宇航出版社,1993:238-239.

[3] 孟松鹤,韦利明,陈妮,等.石棉/酚醛复合材料高温力学性能研究[J].人工晶体学报,2009,38(S1):259-262.

[4] Mc Manus H L N,Springer G S.High temperature thermomechanical behavior of carbon-phenolic and carbon-carbon composites[J].Composite Materials,1992,26(2):207-229.

[5] Wu Y,Katsube N.Balance laws for decomposing carbon-phenolic composites with moisture[R].AIAA 94-1581.

[6] Trick K A,Saliba T E,Sandhu S S.A kinetic model of the pyrolysis of phenolic resin in a carbon/phenolic composite[J].Carbon,1997,35(3):393-401.

[7] 张亚妮,徐永东,高列义,等.基于酚醛树脂的碳/碳复合材料在高温分解过程的微结构演变[J].复合材料学报,2006,23(1):37-43.

[8] 马伟,王苏,范秉诚,等.酚醛树脂激波管试验的高温热解研究[J].航空材料学报,2008,28(2):91-94.

(编辑:刘红利)

Thermophysical performance and microstructure characteristic of the 5-II material under high temperature

JIA Yan-qiu1,WEI Kun-long2,TANG Min2,JIA Yin-feng3

(1.The Fourth Academy of China Aerospace Science and Technology Corporation,Xi'an 710025,China;2.The 41st Institute of the Fourth Academy of the CASC,Xi'an 710025,China;3.The 43rd Institute of the Fourth Academy of the CASC,Xi'an 710025,China)

The back wall is the thermal protection part of nozzle in the solid rocket motor, its thermophysical performance under high temperature is of significance to the thermal design. The effect of temperature on the density, weight loss and porosity of 5-II used as the back wall material is investigated by experiments. The temperature related specific heat,thermal conductivity and expansion are tested. The pyrolysis and microstructure of 5-II under high temperature is observed. The results indicate that the density decreases to 1.28 g/cm3with temperature rises, and the porosity is about 30% when the pyrolysis completes. The specific heat increases with temperature, and the conductivity decreases slowly. 5-II material exhibits a large amount of pore in microstructure with temperature increases, and the density and porosity can be chosen as the main parameter charactering the back wall failure.

5-II material;thermo physical performance;pyrolysis;microstructure characteristic

2015-03-26;

2015-04-04。

贾艳秋(1977—),女,硕士,主要从事固体发动机设计。E-mail:151467732@qq.com

V259

A

1006-2793(2015)03-0415-04

10.7673/j.issn.1006-2793.2015.03.023