紫外光固化微压印工艺对有序微结构阵列形貌的影响

2022-11-23贺建芸吴国栋付俊杰曹俊伟林纯丞魏靖柠

贺建芸,吴国栋,付俊杰,曹俊伟,林纯丞,魏靖柠

(北京化工大学机电工程学院,北京 100029)

微结构阵列一般指分布在平面基底上的大量按一定规律有序排布的微小单元重复组合体,它具有特定的形貌和尺寸特征[1]。不同的微结构阵列具有不同的功能特性,微结构阵列广泛应用于光电子、精密工程、生物化学等领域。微结构的形态决定了微结构阵列的功能。例如,由光学薄膜制备的微透镜可用于导光板的平板显示,金字塔阵列可用于空间光学反射,微槽结构阵列则用于太阳能电池板[2-3]。

目前,制造微结构阵列的方法主要有:超精密加工、光刻、化学蚀刻、3D打印和热压印。超精密加工包括超精密车削、镜面磨削和磨削,加工精度约为1 μm,超精密特种加工是借助化学能、电化学能、热能或电能进行加工,达到超精密加工的目的;光刻指在光的作用下,通过一定工艺将掩模上的图案转移到基板上;3D打印方法是在基板上逐点打印并逐层生成微结构阵列;热压印将微观结构直接从模具压印到工件上。

微结构阵列在现代技术中发挥着极其重要的作用,并已成为研究热点。Yang等[4]使用三束干涉代替传统的辐照掩模,在单晶硅表面制造了周期间隔为5.4 μm的倒金字塔结构;边锐[5]和Tarashi等[6]利用曝光前后光刻胶的不同热熔化特性,制造长焦距微透镜阵列;Griss等[7]和张新宇等[8]采用深度反应离子蚀刻技术制造了硅基微针阵列电极;Salvo等[9]和Krachunov等[10]采用3D打印技术制造了干式微阵列电极。但是,上述微结构阵列的制造成本很高,生产效率较低。对于超精磨削,引起的机械振动会影响微结构制造精度[11-14];光刻及化学蚀刻会产生化学废物,带来环境问题[15];3D打印中层的叠加易产生精度和分辨率差以及强度降低的问题[16];热压印过程中需要连续加热,生产周期较长[17-20]。

笔者采用一种紫外光固化微压印新方法制备有序微结构阵列,旨在解决目前使用加工方法存在的问题,改进微结构阵列的制造工艺。紫外光固化微压印具有加工成本低、能耗低、加工精度高、效率高和环保等诸多优点,在微结构阵列的制造中具有一定的应用前景。

1 实验部分

1.1 主要原材料

光刻胶:SU-82015,美国MicroChem Corp公司;

2-羟基-2-甲基-l-苯丙酮:Omnirad1173,荷兰ⅠGM Resin公司;

紫外光固化聚氨酯丙烯酸酯树脂:LE-6702,中国雷克萨斯曼有限公司;

紫外光固化聚氨酯丙烯酸酯树脂:LE-6706,中国雷克萨斯曼有限公司;

三丙二醇二丙烯酸酯(TPGDA)、新戊二醇二丙烯酸酯(NPGDA):美国西格玛奥德里奇公司;

聚二甲基硅氧烷(PDMS):美国道康宁公司。

1.2 主要仪器及设备

3D激光共聚焦显微镜:OLS5000型,日本奥林巴斯株式会社;

紫外光源:120X10型,上海润铸电子科技有限公司;

台式匀胶机:KW-4A型,中国科学院微电子研究所;

显微镜:BX51型,奥林巴斯(深圳)工业有限公司;

紫外光固化微压印设备:自制,其组成如图1所示。

图1 紫外光固化微压印设备

1.3 试样制备

(1)液体光固化材料制备。

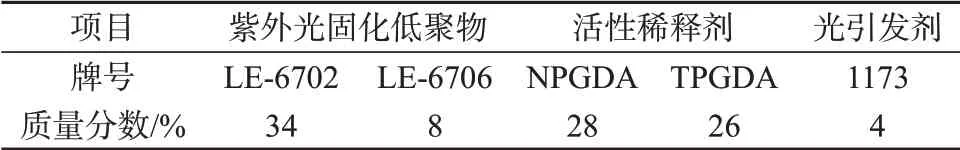

表1为液体光固化材料的配方。根据表1,将紫外光固化低聚物(LE-6702和LE-6706)、活性稀释剂NPGDA和TPGDA以及光引发剂(1173)计量均匀混合,然后在室温(24℃)下真空消泡,完成混合过程。整个混合过程在无紫外线的实验室环境中进行。

表1 液体紫外光固化材料的配方

(2)微结构阵列图形的选择。

目前,最常用的功能性微结构阵列是圆柱形、六角形、半球形、金字塔形和光栅等。笔者选取圆柱形微结构阵列(直径100 μm,间距15 μm,高度18 μm)和六角棱柱形微结构阵列(对角线60 μm,间距10 μm,高度16 μm)作为研究对象。

(3)PDMS模具的制造。

为了进行紫外光固化微压印,需要制造PDMS模具。参考文献[1]进行PDMS模具的制造。第一步,将光刻胶SU-82015在4英寸硅片的表面上进行旋转涂层,旋转速度约为400 r/min,持续10 s,然后换为3 000 r/min,持续20 s,在110℃下加热并冷却至室温;第二步,将紫外线通过含有微结构阵列图案的掩模板照射到旋涂有光刻胶的硅片上,然后,将其在100℃下进行烘烤,再进行显影,制备的SU-82015微结构制件的厚度约为15 μm;第三步,将PDMS预聚物与交联剂以10∶1的质量比混合,并在真空下消泡,然后,浇注在SU-82015微结构制件上,在125℃时固化25 min,自然冷却至室温;第四步,将得到的PDMS模具从晶圆硅片上剥离。

(4)有序微结构阵列的制备。

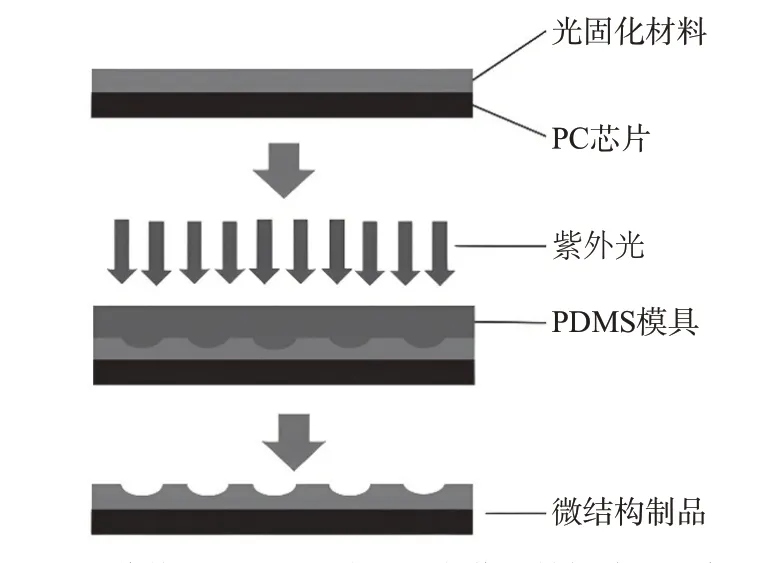

利用自制紫外光固化微压印设备制备了有序微结构阵列,制造过程分为以下几个步骤,其示意图如图2所示。首先,将自制的光固化材料均匀地涂覆在厚度为20 μm的PC芯片上,然后将其放置在压印设备的平台上,将上一步制备的PDMS模具压在光固化材料上;随后立即用紫外光对基板上的光固化材料进行辐照,光固化材料迅速光固化形成微结构阵列;最后小心地将其从PDMS模具中分离。试验中,压应力从5 N/mm2到16 N/mm2可调,曝光持续时间从3 s到7 s可调,紫外光辐射强度变化范围为800~8 000 mJ/cm2,PDMS模具可重复使用。

图2 紫外光固化微压印工艺制作微结构阵列示意图

1.4 测试与表征

采用3D激光共聚焦显微镜对制备的圆柱形微结构阵列和六角棱柱微结构阵列进行观测分析,并利用显微镜自带的测量系统对所得微结构阵列的相关特征参数进行测量。

2 结果与讨论

2.1 压应力对微结构阵列形貌的影响

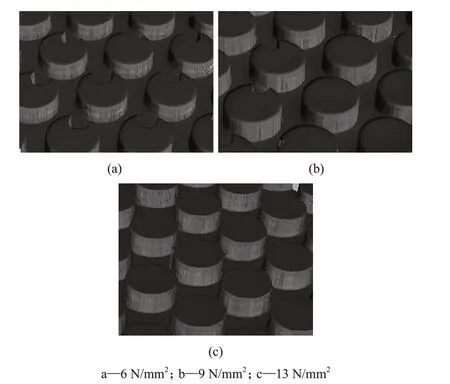

压应力和紫外辐射强度都对微结构阵列的形貌有影响。为了探索压应力的影响,用专用涂布机将光固化材料均匀涂覆在PC芯片上,然后分别在6,9,13 N/mm2的压应力下,用PDMS模具对其分别进行压印。同时,用辐射强度为5 100 mJ/cm2的紫外光照射涂层,涂层固化后形成微结构阵列。然后,用3D激光共聚焦显微镜观察所制备的圆柱形微观结构阵列的形态,如图3所示。从图3可见,在6 N/mm2的压应力下,形成的圆柱形微观结构不完整;当压应力增加到9 N/mm2时,圆柱形微结构完整性提高,但仍存在不完整的单元;当压应力达到13 N/mm2时,观测区内所有微结构单元均无明显缺陷。

图3 不同压应力下圆柱形微结构阵列的三维图

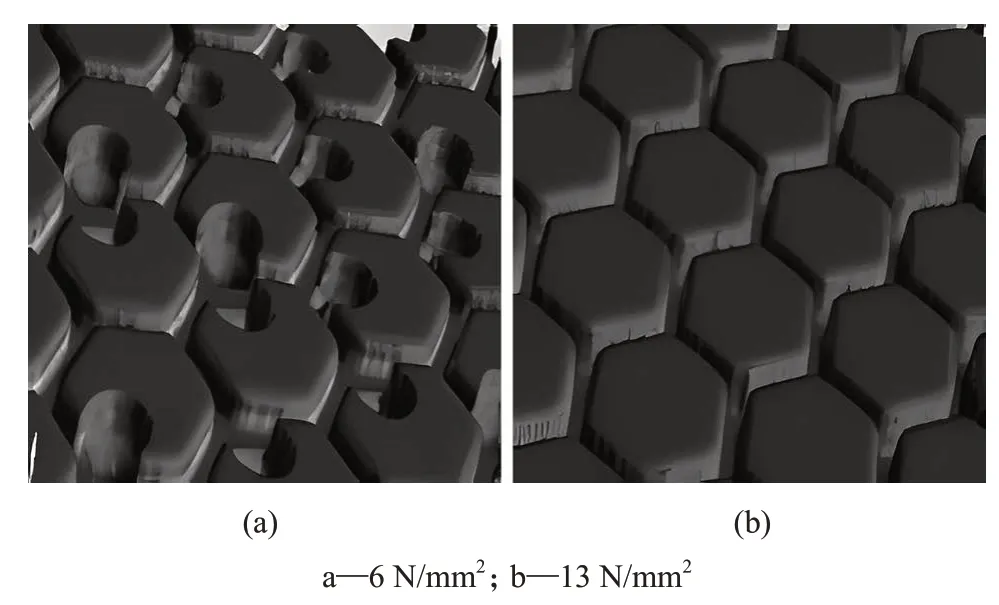

为了探索规律性,对六角棱柱微结构阵列进行了类似的实验。图4是分别在6,13 N/mm2的压应力下,制造的六角棱柱阵列的三维微观形貌。由图4可以看出,当压应力为6 N/mm2时,形成的六角棱柱微结构不完整;当压应力达到13 N/mm2时,六角棱柱微结构单元形貌完整,无明显缺陷。其原因是,微压印过程中,微结构腔体中的空气对液体光固化材料的填充产生一定的阻力,因此,当压应力较低时,流动填充力低于填充阻力,从而微结构不完整。随着压应力的增加,流动填充力逐渐增加,微结构的外观逐渐改善。在本实验条件下,当压应力达到13 N/mm2时,能够得到形貌完整的微结构阵列。结果表明,对于笔者采用的光固化材料和微观结构尺度,紫外光固化微压印的合适压应力为13 N/mm2。压应力对圆柱形和六角棱柱微结构阵列形貌的影响非常吻合。

图4 不同压应力下六角棱柱微结构阵列的三维图

2.2 辐射强度对微结构阵列形貌的影响

除压应力外,紫外光辐射强度对光固化微压印过程中微结构阵列的形成和形貌也有重要影响。在13 N/mm2的压应力下,分别以2 700~5 100 mJ/cm2的辐射强度照射,研究了辐射强度对微结构阵列形貌的影响。实验结果表明,当辐射强度较低(等于或小于2 700 mJ/cm2)时,微观结构固化不完全,不能得到完整、独立的微结构阵列。随着辐射强度的增加,微观结构的形貌逐渐得以改善。当辐射强度达到5 100 mJ/cm2时,微结构阵列的形貌良好(见图3c和图4b)。因此,采用自制的光固化材料和装置,用光固化微压印法制备微结构阵列,最佳的辐射强度为5 100 mJ/cm2,最佳的压应力为13 N/mm2。

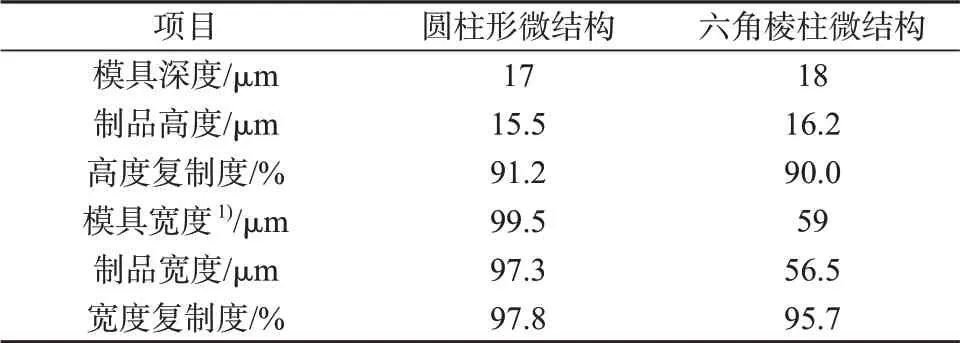

2.3 3D有序微结构阵列复制度的研究

在压应力13 N/mm2、辐射强度5 100 mJ/cm2条件下分别采用圆柱形和六角棱柱微结构阵列PDMS模具制备了相应的紫外光固化微结构阵列。为了探讨微结构阵列的光固化微压印的复制度,对制备的微结构的形貌进行了数字化处理,处理所得结果见表2。由表2可以看出,圆柱形微结构PDMS模具的平均深度和宽度(圆直径)为17 μm和99.5 μm,相应微结构的平均高度和宽度(直径)为15.5 μm和97.3 μm,因此,圆柱形微结构的高度复制度和宽度复制度为91.2%和97.8%。六角棱柱微结构PDMS模具的平均深度和宽度(对角线长度)为18 μm和59 μm,相应微结构的平均高度和宽度(对角线长度)约为16.2 μm和56.5 μm,因此六角棱柱微结构高度复制度和宽度复制度为90%和95.7%。

表2 圆柱形、六角形微结构模具及制品参数

三维形貌数字化分析结果表明:在本实验优化的工艺条件下,采用紫外光固化微压印制备工艺,可以获得结构完整、三维尺度复制度较高的圆柱形和六角棱柱微结构阵列。紫外光固化微印新方法具有工艺简单、重复性高、效率高、环保等优点。

2.4 微结构阵列单元复制度的进一步分析

对圆柱形和六角棱柱微结构阵列的单元进行了进一步的数值研究。图5是在压应力为13 N/mm2、辐射强度为5 100 mJ/cm2及紫外波长为365 nm的条件下,制备的圆柱形和六角棱柱微结构阵列。

图5 微结构阵列的表面形貌

分别从制备的微圆柱阵列和六角棱柱阵列中随机选择9个独立单元,在可见光区域内,采用9点采样法分别评估了圆柱形微结构单元的直径和高度及六角棱柱微结构单元的对角线长度和高度,结果见表3。由表3可以看出,圆柱形阵列单元的直径方差为0.61,高度方差为0.58,六角棱柱对角线长度方差为0.66,高度方差为0.67。结果表明,在本实验工艺条件下,微压印紫外光固化制备的有序微结构阵列具有较高的复制精度。

表3 9点采样法实验结果

3 结论

(1)采用微压印紫外光固化方法,用自制的紫外光固化微压印装置,制备了圆柱形和六角棱柱微结构阵列。用三维激光共聚焦显微镜,观察分析了压应力和紫外光辐射强度对微结构阵列形貌的影响规律。结果表明,在本实验条件下,微结构阵列合适的制备工艺为压应力13 N/mm2和辐射强度5 100 mJ/cm2。

(2)微压印紫外光固化方法具有较高的复制精度,圆柱形微结构单元的高度复制度为91.2%,直径复制度为97.8%;对于常规六角棱柱微结构单元,高度复制度为90%,对角线长度复制度为95.7%。

(3)紫外光固化微压印方法是一种具有较高复制精度和较高效率的微结构阵列的制备方法,并且节能环保,适合扩展到工业制造。