竹玉米纤维混纺贡缎织物的生产实践

2015-03-11赵筛喜

赵筛喜

(泰州职业技术学院,江苏 泰州 225300)

竹玉米纤维混纺贡缎织物的生产实践

赵筛喜

(泰州职业技术学院,江苏 泰州 225300)

利用竹纤维和玉米纤维混纺纱开发贡缎织物,经理论分析和小样试验优化,在实际生产中取得了良好效果,浆纱好轴率为91.1%,织机运转效率达到93.2%。生产实践表明,浆纱采用“中高上浆、重被覆、小伸长、轻加压”的工艺路线,织造采用“早开口、早引纬、中高后梁、偏大张力”的上机工艺,对提高产品质量效果显著。

竹玉米纤维混纺;贡缎织物;织造工艺;生产质量

竹纤维有抗菌、抑菌、防紫外线等特性,用其加工制成的服装服饰产品吸湿性强、透气性好、有清凉感,且抑菌抗菌;玉米纤维轻柔滑顺,强度大,吸湿透气,其织物产品有丝绸般的光泽及舒适的肌肤触感和手感,良好的耐热性及抗紫外线功能,悬垂性佳,服用性能好。将两种纤维混纺成纱能相互取长补短,成纱品质良好,可用于生产面料,被誉为“二十一世纪最具有发展前景的健康面料”[1]。

1 产品规格

经市场调研选定织物规格为:经纬纱混纺比均为竹/玉米50/50,经纬纱号数相同为14.8 tex,经密为614根/10 cm,纬密为394根/10 cm,织物幅宽为170 cm,经向紧度为88.6%,纬向紧度为56.8%,总紧度为95.1%,总经根数为10 440根。组织为五枚二飞经面缎纹,边组织采用2/3和3/2变化经重平,边纱根数为70×2根。

纱线直接选用海盐金溢绢纺有限责任公司生产的竹/玉米纤维50/50 14.8 tex环锭纺筒纱,其中竹纤维长38 mm,细度1.73 dtex,玉米纤维长38 mm,细度1.53 dtex,该纱的技术特性见表1。

2 织造生产工艺

2.1 整经

竹/玉米纤维纱是新型纤维,上机时应尽量保护经纱弹性。整经应满足“张力小而匀”的原则,做到张力、排列、卷绕三均匀,整经头份尽可能多些。整经头份分配分别为745(根/轴)×4(轴)+746(根/轴)×10(轴)。

整经机选择贝宁格ZDA型,转速为500 m/min,整经刹车制动距离小于3 m。经轴卷密过大或过小均会影响浆纱退绕,造成浪纱或断头,经试验经轴卷绕密度在0.50~0.54 g/cm3范围内比较合理。整经张力采用张力盘分段分区控制法,ZDA型整经机有自动预张力器和可控常压张力器,在生产时两者可配合使用,使启动和加速过程中纱线张力均匀稳定;整经时采用集体换筒,提高片纱张力的均匀性。整经张力见表2,整经好轴率能达到99%。

表1 竹/玉米50/50 14.8 tex纱的技术特性

表2 整经张力

2.2 浆纱

2.2.1 上浆要求

竹纤维纱吸浆速度快,易于渗透,经纱上浆以“中浓度,低浸透”为原则,上浆工艺采用“重被覆,保弹性,小张力、轻加压”路线;玉米纤维纱吸浆较差且纱线强力低,需要较高的上浆率来增加被覆伏贴毛羽,浆纱采取“高上浆、重被覆,求渗透,小张力,低伸长”原则。结合二者特性,决定采用“中高上浆、重被覆、小伸长、轻加压”的工艺路线。

竹纤纱强度较低,伸长率较大,纱身毛羽多,易造成经纱粘连,竹纤维上浆应以变性淀粉为主,PVA和丙烯酸类浆料为辅;玉米纤维的回潮率较小,成纱毛羽也较多,需选择具有高浓度低黏度、具有一定柔韧性且与玉米纤维的黏着性好的浆料,如酯化淀粉、变性淀粉,并辅以有很强黏着性且黏度较低的JS-PVA浆料。

竹纤维的湿强比干强低,高温时表现较明显,因此上浆要采用中温上浆。竹纤维的比电阻大,静电现象严重,玉米纤维的回潮率较小,易聚集静电和产生毛羽,应使用抗静电剂。

竹/玉米纤维纱毛羽多,在布机高速运转时易影响布机梭口清晰,应适当加入平滑剂以提高分纱性能。竹纤维吸浆速度快易于渗透,可不加浸透剂;而玉米纤维的吸浆差且纱线强力低,需加入一定的浸透剂以提高浆液浸透。

2.2.2 浆料配方和浆纱效果

(1)浆料配方 通过多次试验优选出的浆料配方见表3。

表3 浆料配方

注:漏斗水速4 s。

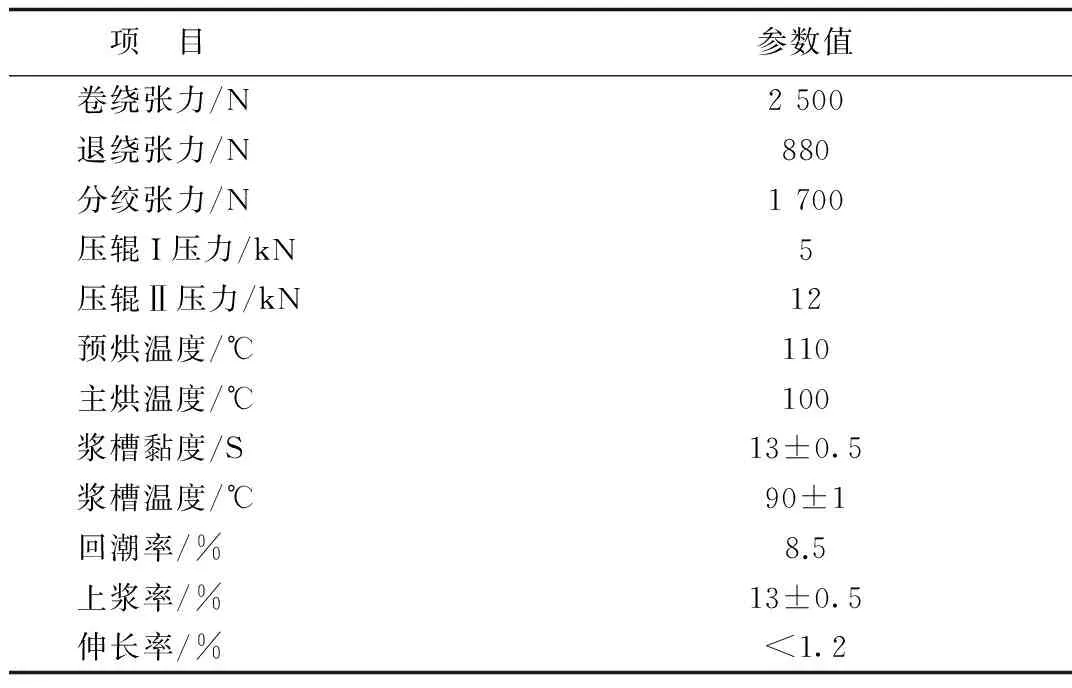

(2)浆纱效果 浆纱工艺设定和浆纱实测值分别见表4和表5。

表4 浆纱工艺设定[2]

表5 浆纱实测值

竹/玉米纤维贡缎织物的浆纱覆盖系数在80%以上,浆液较难浸透到纱的内部,又因经纱之间间隙较小对浆膜完整性有不利影响,在分纱时浆膜会被破坏产生大量毛羽,因此选择了津田驹HS20浆纱机对该产品进行上浆。HS20浆纱机为双浆槽,把纱线分别在两个浆槽中进行上浆,可使覆盖系数降低到50%以下。

2.3 织造

根据织物和布面质量要求,选用了津田驹ZAX-E-190电子多臂喷气织机。为提高竹/玉米纤维贡缎织物的产量和质量,经反复试验优选出上机织造工艺参数,实践表明该品种采用“早开口、早引纬、中高后梁、偏大张力” 的上机工艺,对提高布机效率有很大的作用。织造效果见表6。

表6 织造效果

2.3.1 经位置线

本产品是贡缎织物为保证织物风格特征,宜采用不等张力梭口,保持上下层经纱张力有一定差异,使下层经纱处于张紧状态。为减少梭口满开口时经纱之间的相互摩擦,采用了综框高度不相等措施,使经纱错开。同时在试织时选择了85、95、105 mm三种不同后梁高度进行对比,结果表明95 mm的后梁高度织造断头、布面风格等比较理想。

2.3.2 上机张力

上机张力过小会引起梭口不清,引纬不畅;上机张力过大,断头率增加。为此,上机张力先根据公式:上机张力=(总经根数/经纱支数)×织物系数计算出理论值[2],然后通过试织进行修正。理论计算上机张力为2 600 N,经多次试验最终确定上机张力为2 500 N。

2.3.3 开口时间

开口时间太早,经纱张力大,容易断头,但有利于提高贡缎织物的风格;开口时间太晚,打纬时经纱张力较小,影响布面的丰满度。据此确定开口时间285°,上机效果较好。

2.3.4 引纬时间

主喷嘴始喷时间为90°,结束时间为235°;夹纱器开放时间为95°,结束时间为240°;六组辅助喷嘴工作起止时间分别为85°-145°,105°-165°,125°-185°,145°-215°,155°-235°及165°-255°[3]。

3 产品质量

通过小试、中试的不断探索,最后形成大批量生产。参照GB/T406-2008棉本色布标准[4],产品品质完成情况见表7。

4 结语

通过生产探索,对竹玉米纤维混纺纱织物的生产取得了一定成功经验。但还存在一些问题,如由于上浆温度较低,浆液表面易结皮造成浆斑;玉米纤维纱长毛羽较多,布机开口清晰度还没有达到理想状态,布面容易产生星跳、跳纱,甚至跳花疵点;入库一等品率还没有达到99%的水平等。这些问题还有待今后进一步研究解决。

表7 产品品质情况

[1] 郭豫吉,邓首哲.竹纤维性能及发展展望[J].中国麻业科学,2008,30(6):321-325.

[2] 李惠君,申尔谦,王益军.津田驹HS20系列短纤维浆纱机的工艺特点[J].棉纺织技术,1994,22(1):17-27.

[3] 毛新华,石令明.纺织工艺与设备(下册)[M].北京:中国纺织出版社,2005.282-284,418-420.

[4] GB/T 406-2008,棉本色布[S].

Production Practice of Bamboo-corn Fiber Blended Satin Fabric

ZHAO Shai-xi

(Taizhou Polytechnic College, Taizhou 225300, China)

The satin fabric was developed using bamboo fiber and corn fiber blended yarn. Through the theoretical analysis and sample test optimization, the sizing good axis rate was 91.1% and loom efficiency was 93.2%.The production practice showed that it improved product quality obviously with the process route of “higher-sizing, heaviest covering, small elongation and light pressure” for sizing process and “early opening, earlier weft insertion, higher backrest and larger tension” on the machine technology.

bamboo-corn blended fiber; satin fabric; weaving technology; production quality

2015-04-21

赵筛喜(1965-),男,副教授,研究方向:机织物生产新技术推广,E-mail:zhaoshaixi@163.com。

TS106.8

B

1673-0356(2015)04-0038-03