喷雾干燥法制备球形RDX的工艺优化

2015-03-05李小东侯聪花

王 江,刘 英,李小东,侯聪花

(1.中北大学化工与环境学院,山西太原030051;2.兵器工业安全技术研究所,北京100053)

喷雾干燥法制备球形RDX的工艺优化

王江1,刘英2,李小东1,侯聪花1

(1.中北大学化工与环境学院,山西太原030051;2.兵器工业安全技术研究所,北京100053)

摘要:以丙酮为溶剂,采用喷雾干燥法制备了微米级球形RDX,研究了入口温度、进料速率、喷雾气体流速和溶液浓度对所得RDX颗粒形貌的影响。通过扫描电镜(SEM)分析了不同工艺条件下制备的RDX的球形化效果,用DSC分析了其热分解特性,并测试了其撞击感度。结果表明,制备球形RDX的最佳工艺条件为:入口温度为60℃,进料速率为1.5mL/min,喷雾气体流速为357L/h,原料RDX质量分数为1.9%,抽气流速为40m3/h。在此工艺条件下,获得了中值粒径为2.82μm、表面较光滑的球形RDX颗粒。与原料RDX相比,球形RDX的热分解表观活化能降低了2.33kJ/mol,特性落高从19.98cm升至54.70cm,表明球形RDX的撞击感度明显降低。

关键词:材料科学;球形RDX;喷雾干燥;热分解;撞击感度

引言

含能材料的感度与其形貌和颗粒尺寸密切相关。通过改变已有炸药的晶体尺寸、形貌、缺陷等物理特性可以改变炸药的性能[1]。研究表明[2],立方形或球形晶体有利于降低炸药的机械感度。球形化RDX晶体具有表面光滑、形状规则、流散性好等特点,能够明显提高RDX混合炸药的爆轰性能[3]。在改变炸药形貌的方法中,喷雾干燥法操作简单、易于控制,通过改变工艺条件可以得到形貌不同的炸药颗粒。Qiu Hong-wei等[4]采用单步喷雾干燥技术得到纳米级HMX复合微粒。Shi Xiao-feng[5]将HMX和estane溶于丙酮中,采用喷雾干燥法制备了颗粒粒径为1~8μm的球形纳米HMX复合微粒。杨光成等[6]采用喷雾干燥法制备超细HMX过程中发现,喷雾干燥的气流量主要影响喷雾干燥过程中旋风分离器的分离效果,气流流速较高时,可使产品中的小颗粒含量增加,但当气流流速过大时,将收集到的小颗粒从收集器中带走。马慧华[7]在采用喷雾干燥法制备纳米RDX过程中发现,喷雾干燥过程中溶液浓度能够影响颗粒的形貌,浓度较高对晶体形貌不利。吕春玲等[8]在采用喷雾干燥法制备微米级球形HNS颗粒时发现,入口温度影响颗粒的表面状态,溶液浓度影响着颗粒的平均粒径,而进料量既影响颗粒的形状也影响着颗粒的尺寸。徐文峥等[9]研究了喷雾干燥过程条件对HNS微分化形貌的影响,发现溶液入口温度、质量浓度影响颗粒的完整性,而泵速影响颗粒的尺寸。

本研究采用喷雾干燥法制备了微米级球形RDX颗粒,讨论了工艺条件对RDX形貌的影响,并测试了球形RDX的热分解性能和撞击感度,为RDX炸药的球形化研究提供参考。

1实验

1.1材料与仪器

RDX(粒径约为100μm),甘肃银光化学工业集团有限公司;丙酮,分析纯,天津市申泰化学试剂有限公司。

B-290微型喷雾干燥机,瑞士BüCHI公司;S4700型冷场发射扫描电子显微镜,日本日立公司;DSC-131型差示扫描量热仪,法国Setaram公司;Hydro2000Mu激光粒度分析仪,英国马尔文公司。

1.2样品的制备

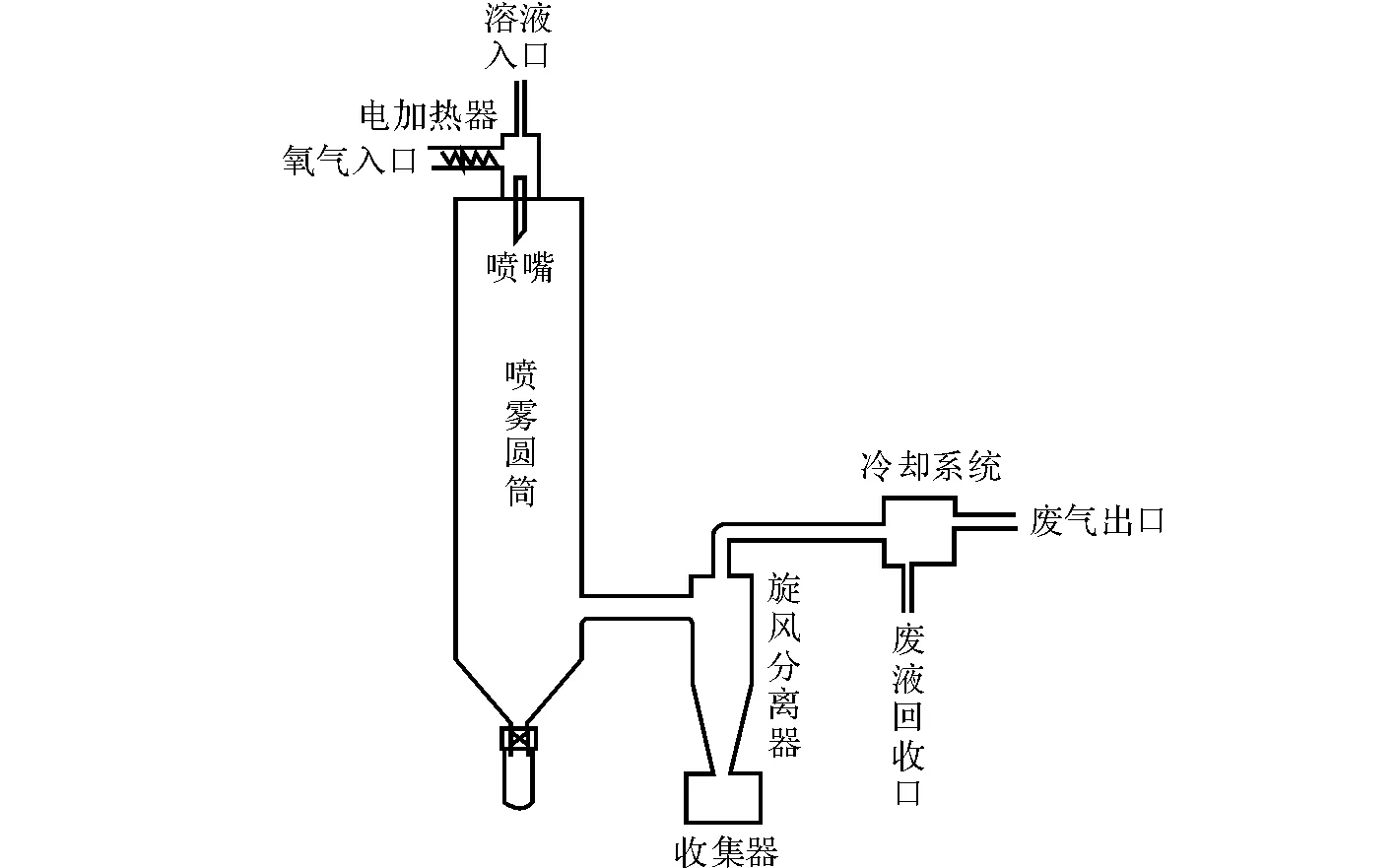

喷雾干燥设备的工作原理图如图1所示。

图1 喷雾干燥设备工作原理图Fig.1 Working principle diagram of spraydrying devices

室温下将RDX原料溶于丙酮溶剂中,然后将溶液通过蠕动泵经喷嘴送入干燥筒,由喷嘴形成的小液滴与热氮气在干燥筒中充分接触,由于N2的温度较高,丙酮迅速蒸发,之后RDX颗粒随N2进入旋风分离器,利用离心沉降作用,RDX固体颗粒落入收集瓶中,尾气从分类器的上部进入冷却系统,然后排出。

1.3性能测试

采用S4700型冷场发射扫描电子显微镜对球形RDX的形貌进行表征,采用Hydro2000Mu激光粒度分析仪分析球形RDX的粒度分布,采用DSC-131型差示扫描量热仪测试原料RDX和球形RDX的分解降温。

采用GJB 772A-1997方法601.312型工具法测试原料RDX和球形RDX撞击感度测试,测试条件:环境温度为10~35℃,相对湿度不大于80%,落球质量(5.000±0.002)kg,药量(35±1)mg。

2结果与分析

2.1入口温度对RDX颗粒形貌的影响

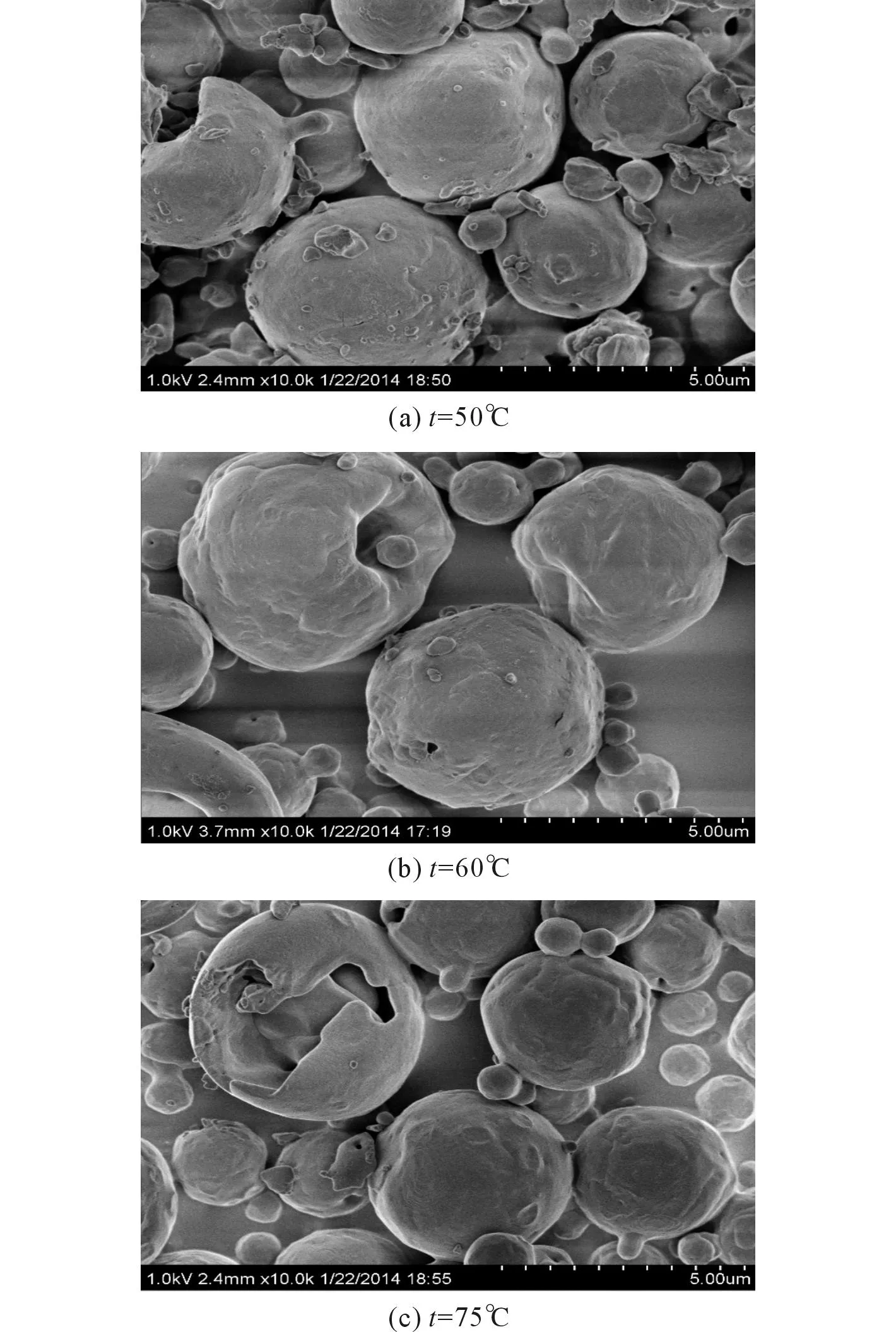

在RDX和溶剂的质量比为1∶25,抽气流速为40m3/h,喷雾气体流速为357L/h,进料速率为1.5mL/min的条件下,考察了入口温度对制备球形RDX形貌的影响,结果如图2所示。

图2 不同入口温度下RDX颗粒的SEM图Fig.2 SEM images of RDX particles under differententrance temperatures

由图2可以看出,随着温度的升高,RDX颗粒的球形化程度越高,附着在颗粒表面的微型颗粒明显减少。50℃时,RDX大颗粒的形状为类球形,从其表面能看见少量的微型颗粒,而小颗粒的形状大部分不规则。60℃时,RDX颗粒的形状都趋于类球形,其表面附着的微型颗粒明显减少。75℃时,RDX颗粒形状趋于类球形并且表面基本没有微型颗粒,但RDX颗粒表面出现破壳现象。这可能是由于在温度较低的情况下,喷雾液滴蒸发速率较慢,当小液滴干燥形成微球后,颗粒表面残留的少量溶液继续蒸发形成微型颗粒并附着在颗粒表面。而当温度较高时,喷雾液滴蒸发速度较快,小液滴表面的溶剂迅速蒸发形成壳层,壳内的溶剂在后期的蒸发过程中会发生破壳现象。由此得出,温度为60℃时,颗粒球形化效果较好,表面较光滑。

2.2进料速率对RDX颗粒形貌的影响

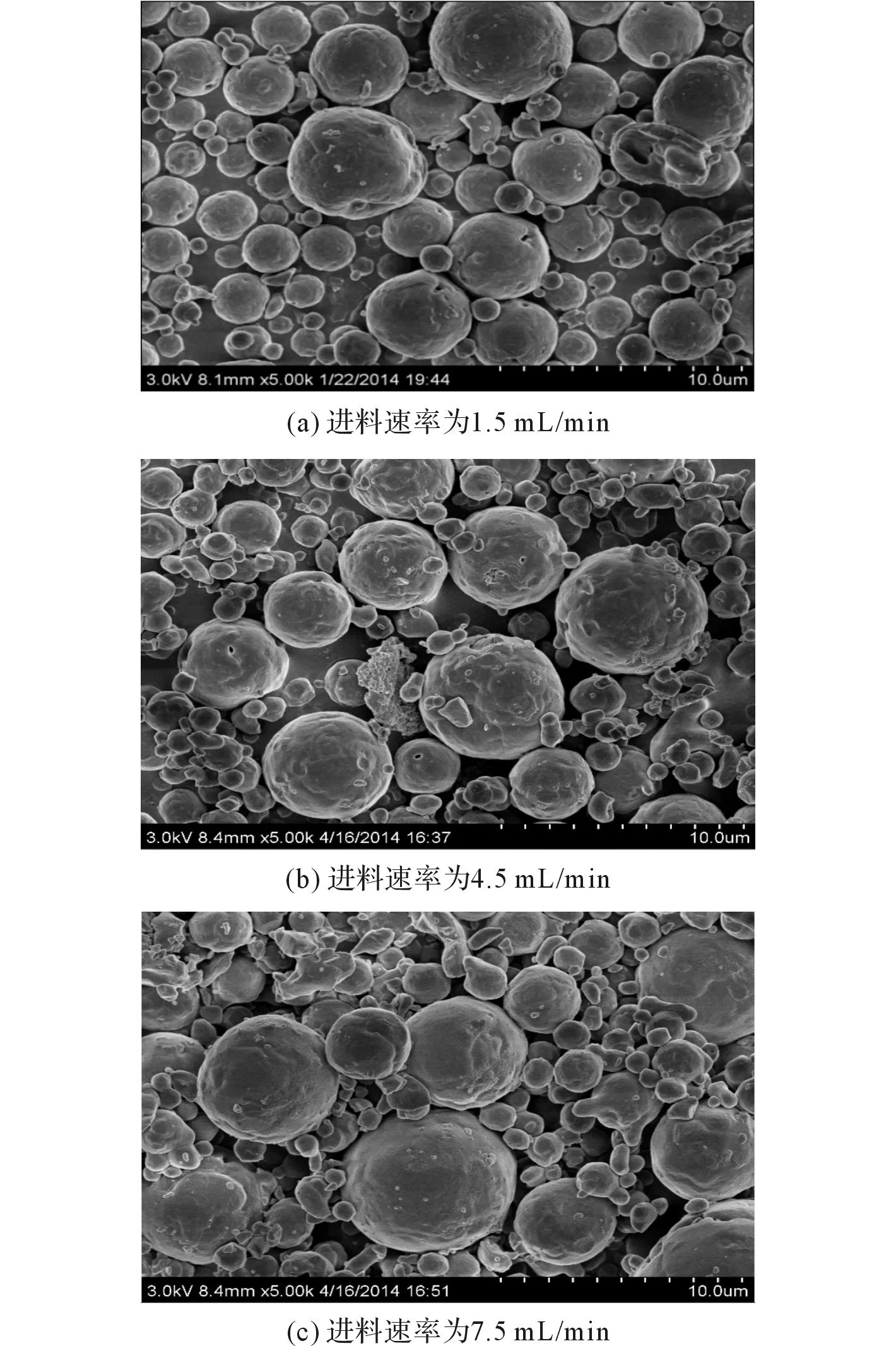

在RDX和溶剂的质量比为1∶50,入口温度为60℃,喷雾气体流速为357L/h,抽气流速40m3/h的条件下,考察了进料速率对球形RDX颗粒形貌的影响,结果如图3所示。

图3 不同进料速率下微米级球形RDX的SEM图Fig.3 SEM images of micron spherical RDX underdifferent feed rates

由图3可见,在不同进料速率下,RDX颗粒的都趋于球状或类球状,但随着进料速率的增加,颗粒的球形化效果越来越差。在进料速率为1.5mL/min时,RDX颗粒均为球形或类球形;当进料速率为7.5mL/min时,RDX颗粒中出现了部分不规则形状的颗粒。这是因为在相同的雾化和干燥条件下,随着进料速率的增加,单位时间内喷嘴雾化的液体量增加,导致喷嘴的雾化效果变差,干燥后出现不规则形状的颗粒。所以,进料速率为1.5mL/min时,RDX颗粒的球形化效果最好。

2.3喷雾气体流速对RDX颗粒形貌的影响

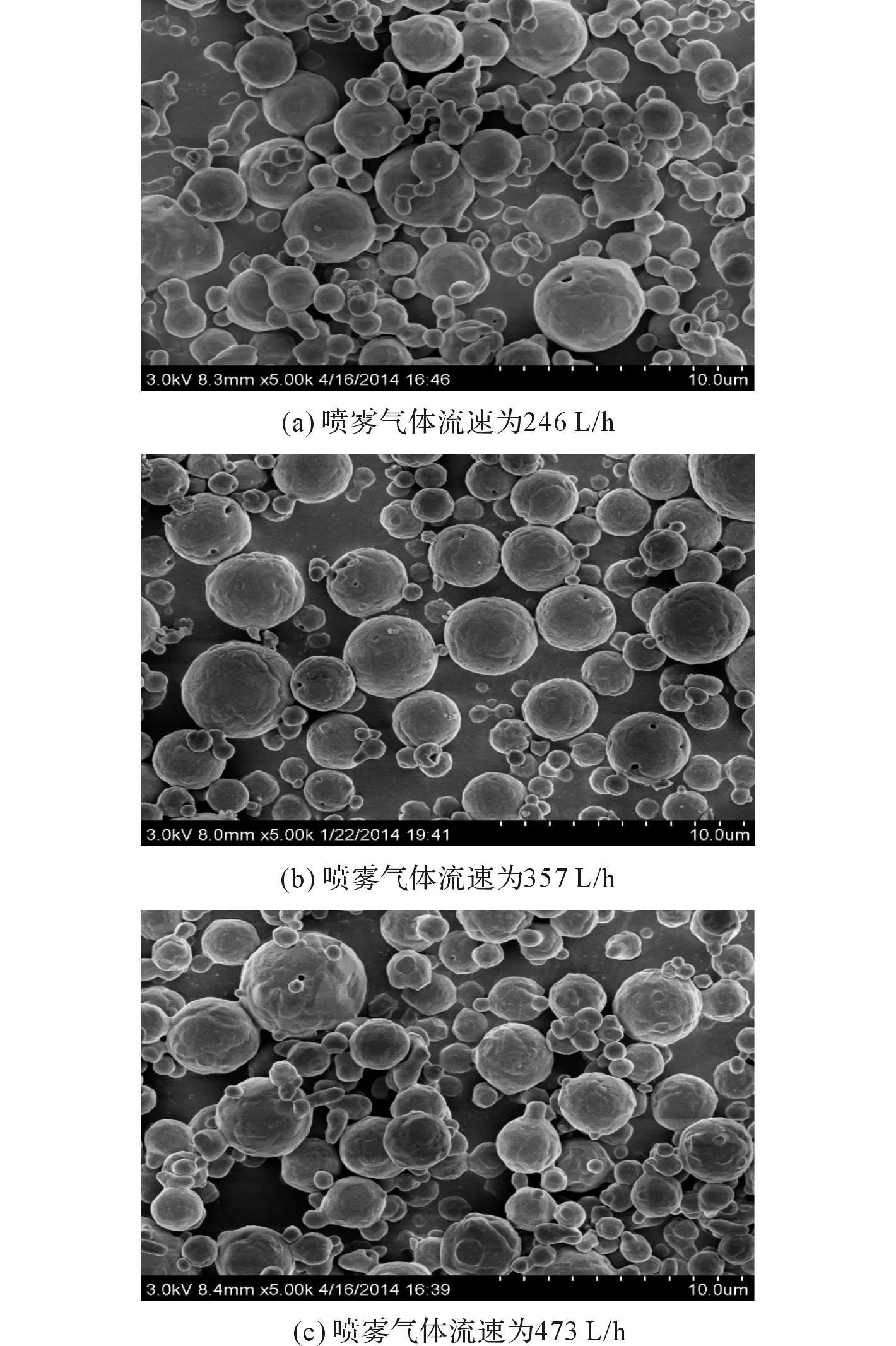

在RDX和溶剂质量比为1∶25,入口温度为60℃,抽气流速为40m3/h,进料速率为1.5mL/min的条件下,考察了喷雾气体流速对球形RDX颗粒形貌的影响,结果如图4 所示。

图4 不同喷雾气体流速下球形RDX颗粒的SEM图Fig.4 SEM images of spherical RDX particles underdifferent spray gas flow rates

由图4可以看出,喷雾气体流速为357L/h时,RDX颗粒的分散效果最好,为球形颗粒,而当喷雾气体流速为246和473L/h时,颗粒分散不均匀,大部分颗粒为球形,少部分为椭球形。这是因为喷雾气体流速较低时,喷嘴单位时间内流经的气体量少,喷嘴的雾化效果差,导致干燥后出现椭球形颗粒。而当喷雾气体流速较高时,气体流量较大,颗粒表面受到的压力增大,导致干燥后出现椭球形颗粒。所以,喷雾气体流速为357L/h时,颗粒球形化效果和分散效果较好。

2.4原料RDX含量对RDX颗粒形貌的影响

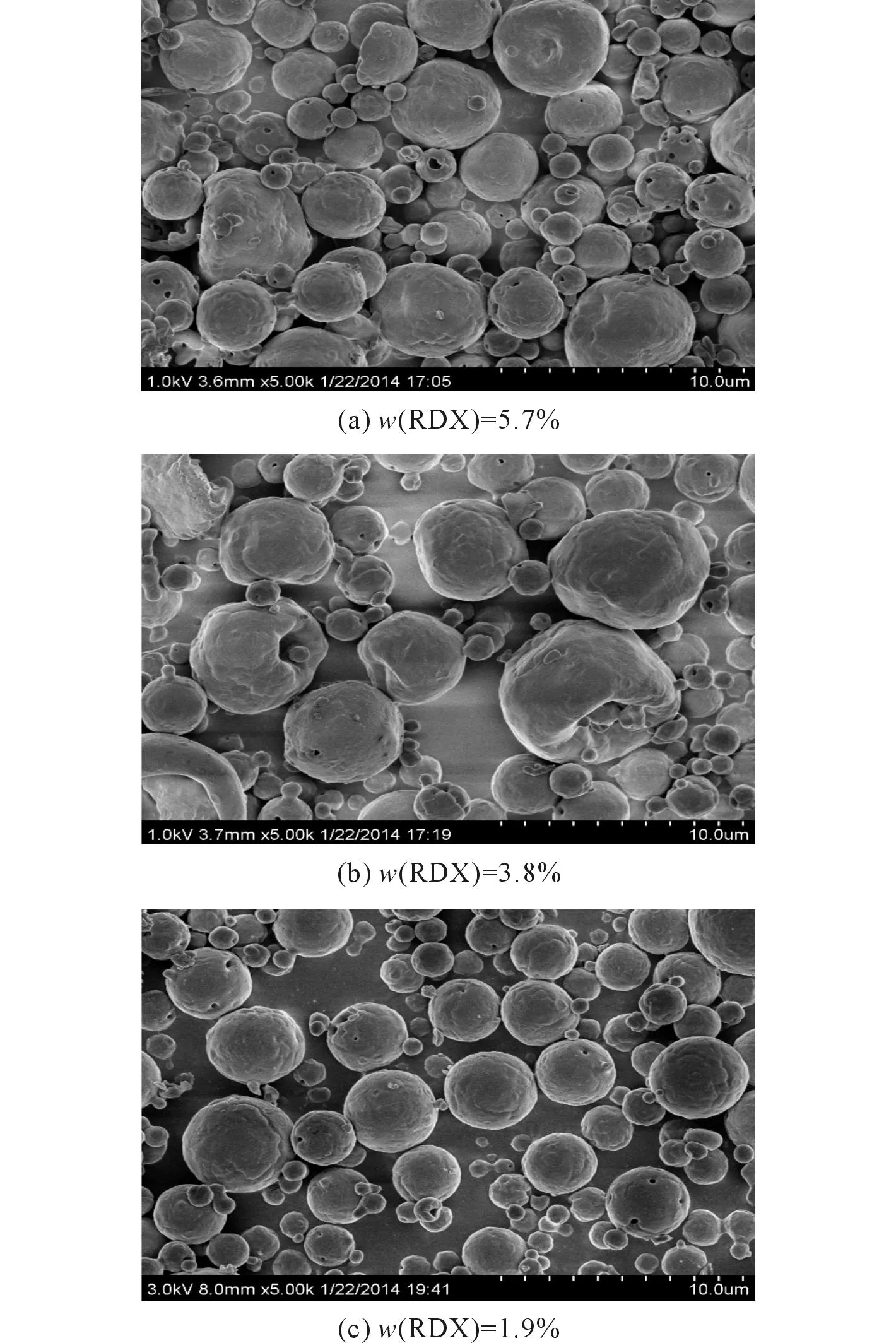

在进料速率为1.5mL/min,抽气流速为40m3/h,入口温度为60℃,喷雾气体流量为357L/h的工艺条件下,考察了原料RDX的含量对球形RDX颗粒形貌的影响,结果如图5所示。

图5 不同原料RDX含量时微米RDX的SEM图Fig.5 SEM images of micron RDX under differentcontents of RDX

由图5可见,当原料RDX的质量分数为5.7%时,大部分颗粒呈类球形,并且尺寸相差很大。当原料RDX质量分数减小到1.9%时,颗粒尺寸大小趋于一致,颗粒形状趋于球状,并且颗粒表面更趋于光滑和完整。这可能是由于RDX含量增加,使溶液的黏度增大,溶液经喷嘴喷入时分散不均匀,使得干燥后RDX颗粒大小及尺寸不均匀,颗粒球形化效果较差。所以,原料RDX含量低时有利于颗粒尺寸均匀及球形化。

2.5球形RDX的粒度分布

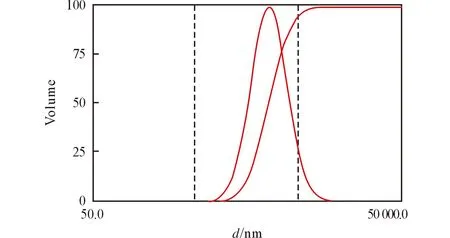

在最佳工艺条件下(入口温度为60℃,进料速率为1.5mL/min,喷雾气体流速为357L/h,原料RDX质量分数为1.9%,抽气流速为40m3/h),对制备的球形RDX颗粒进行粒度分布表征,如图6所示。

图6 球形RDX的粒度分布曲线Fig.6 Particle size distribution curves of spherical RDX

由图6可见,球形RDX的中值粒径为2.82μm。从图5(c)也可看出,喷雾干燥法制备的球形RDX粒径为1~5μm,球形化效果好,且表面较光滑。

2.6原料RDX和球形RDX的热分解特性

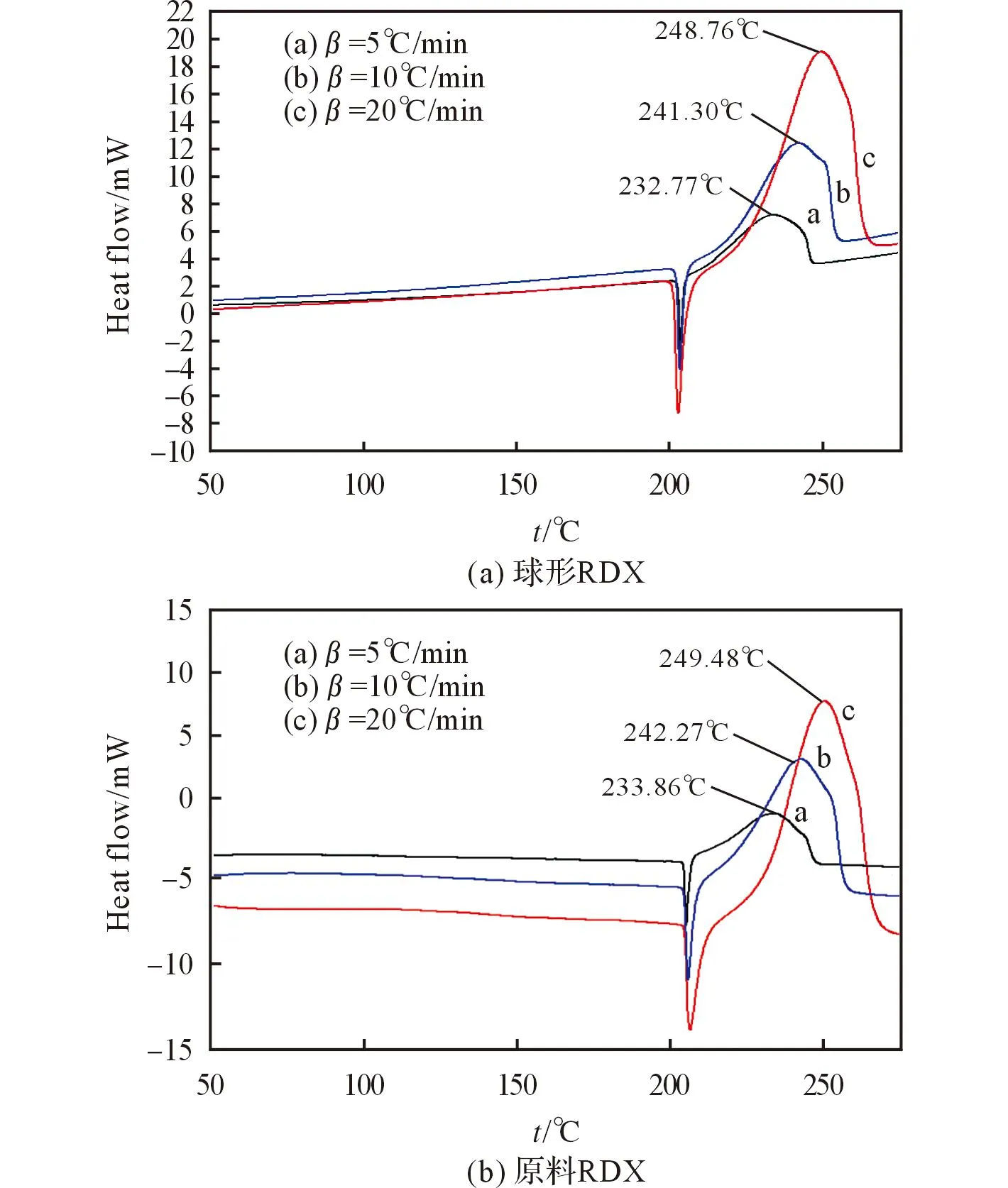

用DSC测试原料RDX和球形RDX的热分解行为,结果如图7所示。

图7 不同升温速率下球形RDX(a)和原料RDX(b)的DSC曲线Fig.7 DSC curves of spherical RDX (a) and rawRDX (b) at different heating rates

从图7可以看出,不同升温速率下,DSC曲线在240℃附近都有一个放热峰。在相同升温速率下,球形RDX的分解峰温都比原料RDX的分解峰温略微前移。在不同升温速率下,球形RDX和原料RDX的分解峰温都随升温速率的增加而升高。采用Kissinger法(公式(1))[10],利用不同升温速率下的3个分解峰温,可以求出热分解表观活化能E和指前因子A[11]。

(1)

式中:Tpi为在不同升温速率βi下炸药的分解峰温,K;R为气体常数,8.314J·mol-1·K-1;β为升温速率,K/min;A为指前因子,min-1;E为表观活化能,J/mol。

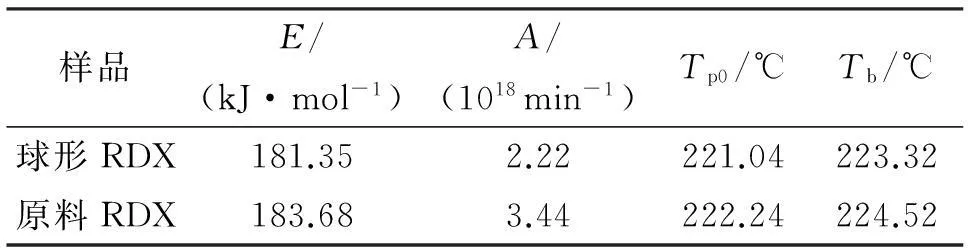

利用所求得的表观活化能E和公式(2)可求得在升温速率β趋近于0时的分解峰温Tp0,再通过Zhang-Hu-Xie-Li[12]热爆炸临界温度计算公式(公式(3))可计算出热爆炸临界温度Tb,结果见表1。

(2)

(3)

从表1可知,球形RDX热分解的表观活化能E比原料RDX降低2.33kJ/mol,指前因子A也相应减小,但不明显,这表明球形RDX的热安定性与原料RDX相差不大。球形RDX的热爆炸临界温度比原料RDX降低1.2℃,表明球形RDX和原料RDX的热敏感性几乎没有差别。与原料RDX相比,球形RDX的粒径较小,因此其比表面积变大,传热速率变快,导致其活化能有所降低。马慧华[7]采用喷雾干燥法制备的纳米RDX的活化能为101.89kJ/mol(微米级)、115.93kJ/mol(粒径为120nm)、124.92kJ/mol(粒径为60nm),活化能随着粒径的减小而增大,与本研究的结果不一致。这是因为当炸药颗粒达到纳米后会产生“纳米效应”所至。

2.7原料RDX与球形RDX的撞击感度

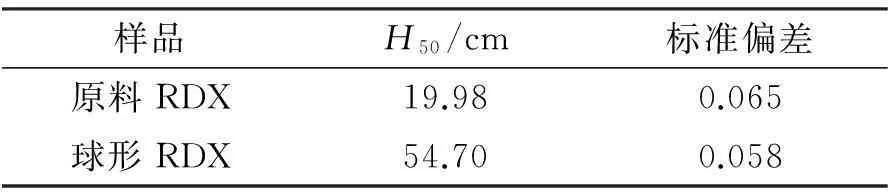

原料RDX和球形RDX撞击硬度测试结果见表2。

表2 原料RDX和球形RDX的撞击感度测试结果

由表2可知,球形RDX的H50比原料RDX明显提高,是原料RDX的2倍多,撞击感度显著降低。陈厚和等[13-14]采用喷雾干燥法制备纳米RDX的研究表明,RDX粒径越小,撞击感度越低,这与本研究的结论一致。同原料RDX相比,喷雾干燥法制备的球形RDX颗粒尺寸小,堆积时,空隙半径远小于原料RDX。所以,在受到外界强烈撞击时,球形RDX的撞击感度低于原料RDX。

4结论

(1)采用喷雾干燥技术制备球形RDX时,在RDX质量分数为1.9%,入口温度为60℃,进料速率为1.5mL/min,喷雾气体流速为357L/h,抽气流速为40m3/h的条件下,获得中值粒径为2.82μm、球形化效果较好、并且表面光滑的RDX颗粒。

(2)球形RDX的热分解表观活化能和热爆炸临界温度比原料RDX分别降低2.33kJ/mol和1.2℃,说明工艺条件的改变对RDX分别的热性能影响不大。

(3)球形RDX的撞击感度比原料RDX明显降低,特性落高(H50)从19.98cm升高到54.70cm。

参考文献:

[1]Stepanov V, Krasnoperov L N, Elkina I B, et al. Production of nanocrystalline RDX by rapid expansion of supercritical solution[J]. Propellants, Explosives, Pyrotechnics, 2005, 30: 178-183.

[2]Kim Y H, Lee K, Koo K K, et al. Comparison study of mixing effect on batch cooling crystallization of 3-nitro-1, 2,4-triazol-5-one(NTO) using mechanical stirrer and ultrasound irradiation[J]. Cryst Res Technol, 2002,37(9): 928-944.

[3]赵雪,芮久后,冯顺山. 重结晶法制备球形化RDX[J]. 北京理工大学学报,2011,31(1):5-7.

ZHAO Xue, RUI Jiu-hou, FENG Shun-shan. Preparation of spherical RDX by recrystallization method[J].Journal of Beijing Institute of Technology, 2011,31(1):5-7.

[4]Qiu H W, Stepanov V, Chou T, et al. Single-step production and formulation of HMX nanocrystals[J]. Powder Technology, 2012, 226:235-238.

[5]SHI X F, WANG J Y, LI X D, et al. Preparation and characterization of HMX/estane nanocomposites[J]. Central European Journal of Energetic Materials, 2014,11(3): 433-442.

[6]杨光成, 聂福德. 超细HMX的制备与表征研究[J]. 含能材料,2004,12(6):350-352.

YANG Guang-cheng, NIE Fu-de. Preparation and characterization of ultrafine HMX particles[J]. Chinese Journal of Energetic Materials,2004,12(6): 350-352.

[7]马慧华. 纳米RDX的制备与性能研究[D]. 南京: 南京理工大学,2004.

MA Hui-hua. Preparation and properties of nano-RDX[D]. Nanjing: Nanjing University of Science and Technology,2004.

[8]吕春玲,张景林,黄浩. 微米级球形HNS的制备及形貌控制[J]. 火炸药学报,2008,31(6):35-38.

Lü Chun-ling,ZHANG Jing-lin,HUANG Hao. Preparation and shape control of micron HNS[J]. Chinese Journal of Explosives and Propellants,2008,31(6):35-38.

[9]徐文峥,黄浩,王晶禹, 等. 喷雾干燥过程条件对HNS微粉化形貌的影响[J]. 火炸药学报,2008,31(5):5-8.

XU Wen-zheng, HUANG Hao, WANG Jing-yu, et al. The influence of conditions in spray drying process on morphology of micronization HNS[J]. Chinese Journal of Explosives and Propellants,2008,31(5):5-8.

[10]Kissinger H E. Reaction kinetics in differential thermal analysis[J].Analytical Chemistry,1957,29(11):1702-1706.

[11]金韶华,松全才. 炸药理论[M]. 西安:西北工业大学出版社,2010.

JIN Shao-hua, SONG Quan-cai. Explosives Theory[M]. Xi′an: Northwestern University Press,2010.

[12]胡荣祖,高胜利,赵凤起,等. 热分析动力学[M]. 北京: 科学出版社,2008.

HU Rong-zu, GAO Sheng-li, ZHAO Feng-qi, et al. Thermal Analysis Kinetics[M]. Beijing:Science Press,2008.

[13]陈厚和, 孟庆刚, 曹虎, 等. 纳米RDX粉体的制备与撞击感度[J]. 爆炸与冲击波,2004,24(4): 382-384.

CHEN Hou-he, MENG Qing-gang, CAO Hu, et al. Preparation and impact sensitivity of nanometer explosive powder of RDX [J].The Journal of Explosion and Shock Waves,2004,24(4):382-384.

[14]陈厚和, 马慧华, 裴艳敏, 等. 纳米黑索金的制备及其机械感度[J]. 弹道学报,2003,15(3):11-13.

CHEN Hou-he, MA Hui-hua, PEI Yan-min, et al. The preparing technology and mechanical sensitivity of nanometer RDX[J]. Journal of Ballistics, 2003,15(3):11-13.

Optimization of Process for Preparing Spherical RDX by the

Spray Drying Method

WANG Jiang1,LIU Ying2,LI Xiao-dong1,HOU Cong-hua1

(1. College of Chemical Engineering and Environment, North University of China,Taiyuan 030051,China;

2. Safety Technology Research Institute of Ordnance Industry,Beijing 100053,China)

Abstract:The spherical micron RDX particles were prepared by the spray drying method using acetone as solvent. The effects of entrance temperature, feed rate, spraying gas flow rate and solution concentration on the morphology of RDX particles obtained were investigated. The spherical effects of RDX prepared under different process conditions were analyzed by scanning electron microscopy (SEM). Thermal decomposition characteristics of the samples were analyzed by DSC. The impact sensitivity of the samples was measured. Results show that the optimum conditions of preparing spherical RDX were determined as: entrance temperature of 60℃, feed rate of 1.5mL/min, spraying gas flow rate of 357L/h, raw RDX mass fraction of 1.9%, pumping flow rate of 40m3/h. Under these process conditions, smoothing-spherical RDX particles with the median particle size of 2.82μm were obtained. Compared with raw RDX, the apparent activation energy of thermal decomposition of the spherical RDX reduces by 2.33kJ/mol. The characteristic drop height increases from 19.98cm to 54.70cm, revealing that the impact sensitivity of the spherical RDX is obviously decreased.

Keywords:material science; spherical RDX; spray drying; thermal decomposition; impact sensitivity

作者简介:王江(1989-),男,硕士研究生,从事炸药安全及其性能检测研究。

基金项目:国防基础产品创新计划火炸药科研专项

收稿日期:2014-06-13;修回日期:2014-10-23

中图分类号:TJ55; TB302

文献标志码:A

文章编号:1007-7812(2015)01-0016-06

DOI:10.14077/j.issn.1007-7812.2015.01.004