硝基胍七孔发射药挤压成型过程的数值模拟

2015-03-05张丹丹何卫东

张丹丹,何卫东

(南京理工大学化工学院,江苏南京210094)

硝基胍七孔发射药挤压成型过程的数值模拟

张丹丹,何卫东

(南京理工大学化工学院,江苏南京210094)

摘要:为了获得不同挤压成型工艺条件对硝基胍七孔发射药成型质量的影响,首先用毛细管流变仪测得不同条件下塑化后的硝基胍发射药药料的流变参数,再用POLYFLOW软件模拟了发射药药料在七孔成型模具中的挤出过程。分析了溶剂比、挤出温度、体积流量对模具内的压力分布、模具出口截面处的速度分布及挤出发射药尺寸的影响,得到制备硝基胍七孔发射药的最佳成型工艺条件为:发射药药料与醇酮溶剂的比值0.22~0.24,挤出温度25~35℃,入口体积流量(0.58~1.0)× 10-7m3/s。

关键词:物理化学;POLYFLOW软件;硝基胍发射药;七孔发射药;挤出成型;数值模拟

引言

多孔发射药的尺寸影响着发射药能量的释放速率[1]。目前发射药的成型多通过溶剂或半溶剂法制得[2-3],适宜的发射药成型工艺条件是保证发射药品质的重要因素。随着计算机模拟技术的不断发展,CAE软件在工艺设计中得到广泛应用[4]。POLYFLOW软件是最常用的CAE软件之一,主要用于模拟黏弹性材料的成型过程,解决牛顿流体、非牛顿流体的流动模拟问题[5]。赵建才等[6]利用POLYFLOW软件模拟计算一种典型的EPDM胶料的挤出过程;Enric等[7]模拟了医用导管和异型橡胶挤出过程,优化了模具截面,获得形状良好的制品;刘林林等[8]模拟研究了单螺杆挤出机中变燃速发射药在不同操作条件下的挤出过程;姜爱民等[9]模拟了复合固体推进剂药浆在捏合机中的搅拌过程,实现了搅拌过程中药浆流动的可视化。然而POLYFLOW软件在多孔发射药成型的模拟研究中应用较少。

本研究利用POLYFLOW软件模拟计算了某硝基胍发射药在七孔药模中的挤压成型过程,讨论了药料特性、药料入口体积流量等对发射药挤出成型产生的影响,为发射药挤出成型工艺的研究提供参考。

1挤压成型过程的模拟计算

1.1发射药成型流道的几何模型及网格模型

采用Solidworks软件建立了7孔发射药成型流道的三维模型,由于7孔发射药成型模具为对称几何体,取模具流道的1/4部分进行模拟计算。用于计算的7孔发射药模具流道模型的几何尺寸见表1。1/4模具流道的几何模型及网格模型如图1所示。

表1 7孔发射药模具流道模型的几何尺寸

注:D1为收缩段入口处直径;L1为收缩段长度;D为成型段直径;d为内孔直径;2e1为弧厚;L2为成型段长度;L3为自由段长度。

1.2挤出过程的数学模型

1.2.1基本假设

挤出过程的基本假设为:(1) 发射药药料为不可压缩的高黏性非牛顿流体;(2) 在药模中发射药药料的温度相同,流场的分布与温度和时间无关;(3) 由于雷诺数较小,发射药为稳态层流流动且药料充满在整个模具中;(4) 由于惯性力、重力相对于黏性力很小,故忽略不计;(5) 模型中的自由段(见图1(b))足够长,能够表示发射药的整个流动过程。

1.2.2控制方程

不可压缩流体的连续性方程:

·v=0

(1)

动量方程:

-pI+·τ=0

(2)

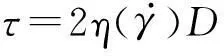

本构方程:

(3)

由Bird-Carreau模型给出发射药剪切黏度与剪切速率之间的关系:

(4)

1.3硝基胍发射药药料物性参数的确定

采用Malvern公司Rosand RH2200型毛细管流变仪测量塑化后的硝基胍发射药药料(简称药料)的流变性能。定义为总溶剂(乙醇+丙酮)加入量与总投药量(发射药吸收药片+硝基胍)的比,分别取溶剂比0.20、0.22、0.24、0.26的药料在25、30、35、40和45℃下进行测试,并采用POLYMAT软件对测试结果进行拟合,获得不同条件下药料的流变参数。表2为温度25℃时,不同溶剂比时发射药药料的流变参数数据,表3为溶剂比为0.24时,不同温度下发射药药料的流变参数数据。

表2 不同溶剂比发射药药料在25℃时的流变参数

表3 溶剂比为0.24时不同温度下发射药药料的流变参数

2结果与分析

2.1挤出成型过程中药料的压力分布

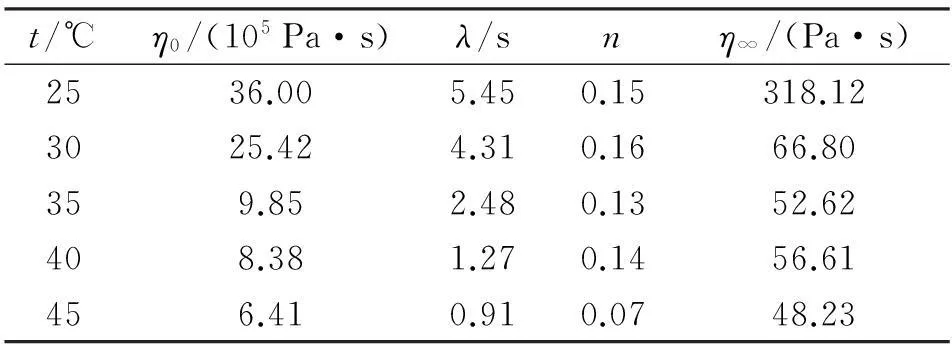

利用POLYFLOW软件,模拟溶剂比为0.20、0.22、0.24、0.26的硝基胍发射药药料在挤出温度为25℃、体积流量为1×10-7m3/s的挤压成型过程,得到压力云图及压力分布图(图2)。

图2 模具中与自由挤出段的压力云图(a)和压力分布图(b)Fig.2 Pressure nephogram (a) and pressure distribution (b)inside the model and the freedom

以收缩段上端为起点,模具流道的长度为横坐标,发射药药料流动方向为正方向,所受的压力p为纵坐标,得到压力分布图(图2(b))。其中,0~0.010m为收缩段,0.010~0.046m为成型段,之后为自由段,由于自由段的压力值到0.050m后趋于稳定,故图2(b)中仅给出模具中和部分自由段的压力分布。由图2(a)和图2(b)可知,随着药料的挤出,压力在挤出方向上逐渐减小,收缩段压力的变化幅度小,成型段的压力显著下降,自由段的压力逐步下降至0后趋于稳定。随着溶剂比的增加,模具中的压力分布趋势相同,模具入口与出口处的压力差减小,这是因为溶剂比增加时,药料的黏度减小,获得相同挤出速度时所需的压力降低。

2.2体积流量对药料挤出成型过程的影响

发射药的尺寸用孔径(d)、弧厚(2e1)、外径(D)表示。发射药药料为含有溶剂的黏弹性高分子材料,在挤出成型过程中,由于成型段入口处流线收缩,药料在流动方向受到拉伸作用,同时在模具中受到切应力和法向应力的作用而产生弹性形变,在离开模具后,发射药分子重新蜷缩,出现回复现象,导致发射药的尺寸与模具尺寸不同。

用形变率B表示挤出发射药尺寸与模具尺寸的偏差大小,其计算公式如下:

(5)

式中:Df为挤出发射药的尺寸;D0为模具的尺寸。

分别用Bd、B2e1、BD表示压伸制备的发射药的孔径、弧厚、外径的挤出形变率,发射药发生膨胀时,Bd<0,B2e1>0;发生收缩时,Bd>0,B2e1<0。

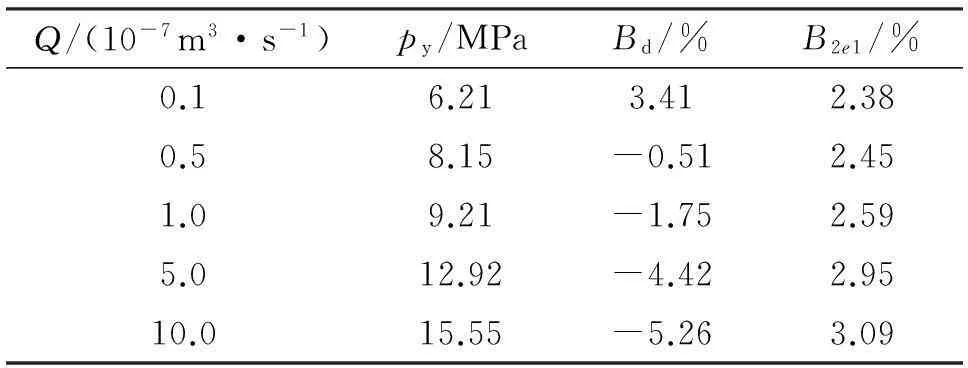

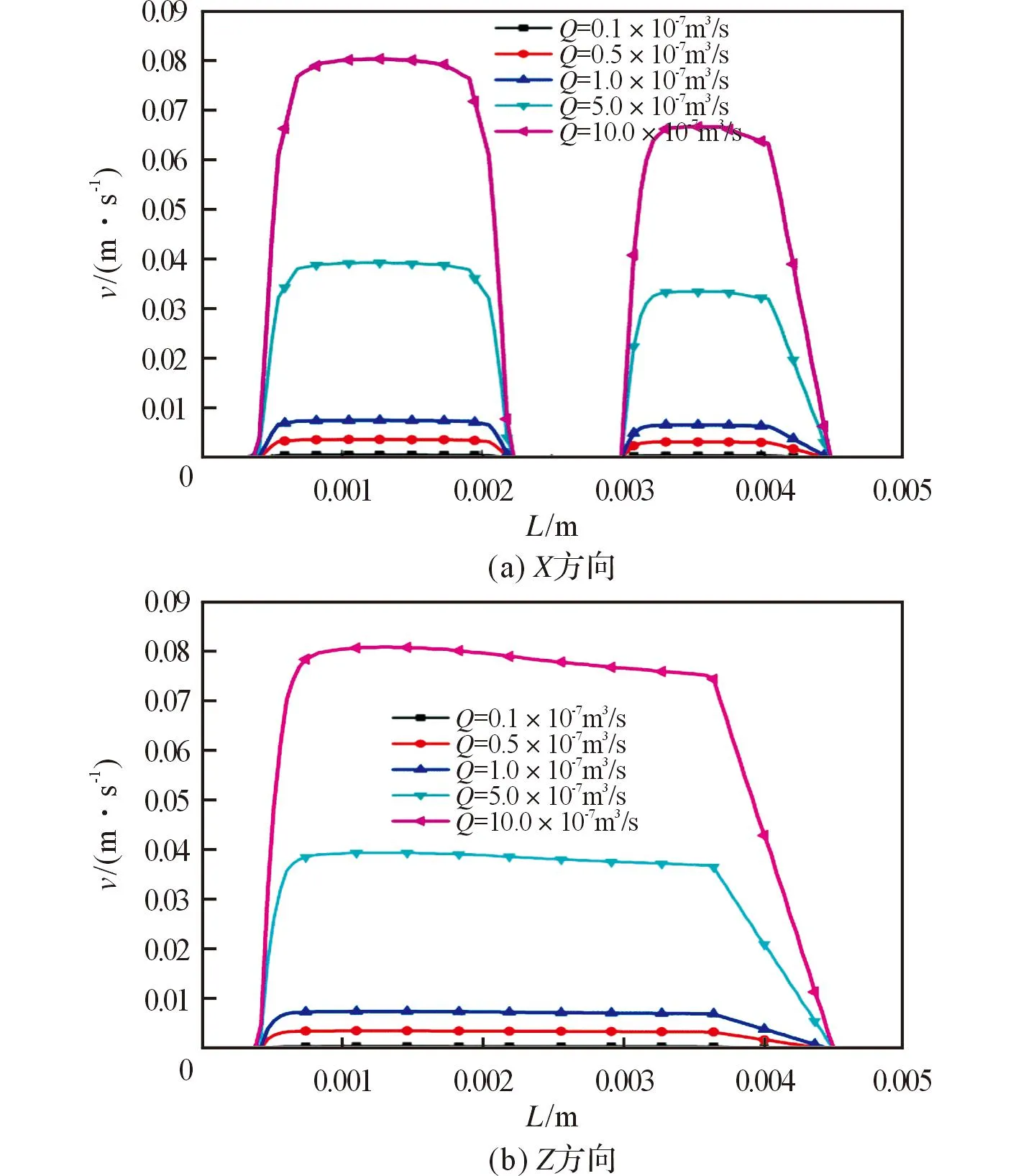

取醇酮溶剂比为0.24、25℃塑化后发射药药料在入口体积流量(Q)分别为1×10-8、5×10-8、1×10-7、5×10-7、1×10-6m3/s进行模拟计算。不同体积流量时的压伸压力(py)和挤出发射药的形变率见表4。令模具出口截面(如图1(a)所示)的a-d方向为X方向,e-f方向为Z方向,模具出口截面处的流动速度分布如图3所示。

由表4可知,入口体积流量Q的大小影响发射药药料成型所需的压伸压力、模具出口截面上药料的流动速度分布,并最终影响挤出发射药的形状尺寸。Q值增加,药料成型所需的压伸压力增加,导致挤出7孔发射药的孔径逐渐变小,弧厚逐渐增加。由图3可知,出口截面处,不同部位的药料流动速度不同。在挤出过程中,模具和药针壁面对药料的流动产生影响,X方向上,药针对ab段药料产生对称的影响,使得ab段中心处出现速度最大值;由于药针的表面积小于模具壁的表面积,使得药料与药针接触面积小,药料受到药针的影响相对较小,cd段速度最大值出现在cd中心偏c处,ab段药料流速的平均值大于cd段的平均值。同理可知,Z方向上,速度最大值出现在ef中心偏e处,靠近中心孔(e)处的药料流速大于靠近模具内壁(f)处的速度。Q值变化时,模具出口截面上药料的流动速度分布趋势基本相同,Q值增大,模具出口截面处的速度最大值增加。因此,温度为25℃,溶剂比为0.24时,硝基胍七孔发射药挤出成型的体积流量可控制在(0.5~1.0)×10-7m3/s,此时挤出的7孔发射药尺寸接近设计的要求。

表4 不同体积流量时压伸压力与挤出发射药的形变率

图3 不同体积流量时药料的出口速度分布图Fig.3 Velocity distribution of propellant in the die exitunder different volume flow rate

2.3药料性质对成型的影响

2.3.1溶剂比的影响

模拟了25℃下溶剂比分别为0.20、0.22、0.24和0.26,药料的体积流量(Q)为1.0×10-7m3/s时塑化发射药的挤出过程。不同溶剂比时所需的压伸压力(py)和挤出发射药形变率的计算结果见表5。

表5 不同溶剂比时压伸压力与挤出发射药的形变率

由表5可以看出,药料离开模具后发生离模膨胀,使得发射药的孔径变小,弧厚增加。随着溶剂比的增加,药料的黏度逐渐减小,流动性逐渐增强,使得成型所需的压伸压力逐渐减小,发射药的膨胀程度出现由大到小后趋于稳定的变化趋势。由图4可知,溶剂比为0.22时,速度差值最小,速度分布最均匀,离模膨胀程度最小,发射药药柱尺寸与模具尺寸的一致性较好。分析认为,压伸压力增加、溶剂比减小使得发射药膨胀现象加重,同时使模具壁面对速度分布的影响加大,贴近壁面层低速区域范围增加,造成孔径变大,弧厚变小。受压伸压力、药料特性以及模具壁面的综合影响,离模膨胀程度在溶剂比为0.22时出现最小值。对于该配方硝基胍发射药,当溶剂比为0.22~0.24时,挤出的发射药的质量相对均匀。

图4 模具出口截面处不同溶剂比药料的流动速度分布Fig.4 Velocity distribution of propellant in thedie exit under different solvent ratio

2.3.2挤出温度的影响

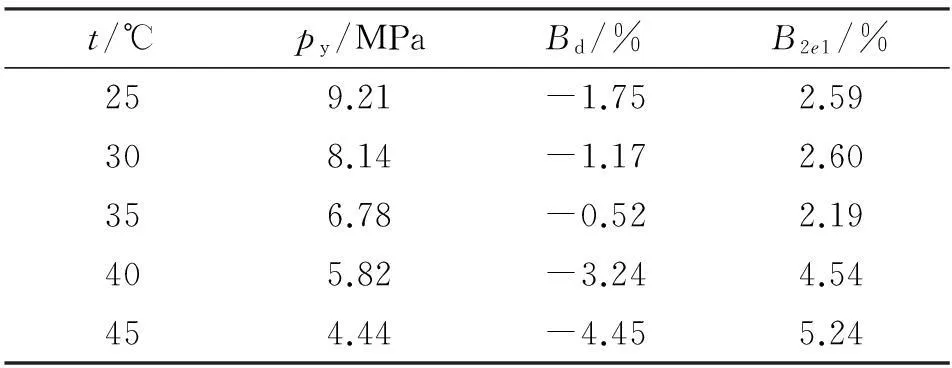

在体积流量为1.0×10-7m3/s,挤出温度分别为25、30、35、40和45℃时,取醇酮溶剂比为0.24的发射药药料进行模拟计算,得到不同温度时压伸压力(py)和挤出发射药的形变率,见表6。

表6 不同挤出温度时压伸压力与发射药的形变率

由表6可知,随着挤出温度的升高,药料的黏度降低,流动性变好,压伸压力降低,挤出发射药的孔径先增加后减小,弧厚先减小后增加。在35℃时,离模膨胀程度最小,发射药尺寸与模具尺寸的一致性较好。分析认为,随着温度的升高,硝化棉分子的松弛速度加快,弹性效应减小,使得离模膨胀程度减小,孔径变大、弧厚变小;另一方面,随着温度的升高,药料黏度减小,贴近壁面层低速区域范围减小,孔径缩小、弧厚增加。综合作用的效果,离模膨胀程度在35℃时出现最小值。因此,硝基胍发射药的最佳成型温度为25~35℃。

3结论

(1)建立了硝基胍七孔发射药挤出成型过程的数学和物理模型,利用流变测试技术得到药料的流变学参数,通过POLYMAT软件拟合获得模拟所需的Bird-Carreau模型参数。

(2)模拟研究表明,药料体积流量越大,发射药成型所需的压伸压力越大,导致挤出发射药的孔径逐渐变小,弧厚逐渐增加;随着溶剂比的增加,药料的黏度逐渐减小,流动性逐渐增强,使得成型所需的压伸压力逐渐减小,发射药的膨胀程度出现由大到小后趋于稳定的变化趋势;挤出温度升高时,药料的黏度降低,流动性变好,压伸压力降低,挤出发射药的孔径先增加后减小,弧厚先减小后增加。

(3)在本研究条件下,硝基胍七孔发射药的最佳成型工艺条件为:发射药药料与醇酮溶剂的比值0.22~0.24,挤出温度25~35℃,入口体积流量(0.5~1.0)×10-7m3/s。

参考文献:

[1]王泽山,欧育湘,任务正.火炸药科学技术[M].北京:北京理工大学出版社,2002.

WANG Ze-shan, OU Yu-xiang, REN Wu-zheng. Explosive Science and Technology[M]. Beijing: Beijing Institute of Technology Press, 2002.

[2]韩博.高增面性大弧厚硝基胍发射药工艺技术研究[D].南京:南京理工大学, 2009.

HAN Bo. Studies on process technology of high progressive and large arc-thickness NQ-based gun propellant [D]. Nanjing: Nanjing University of Science and Technology, 2009.

[3]黄振亚,范建芳,陈余谦.叠氮硝胺发射药的表面钝感试验研究[J].火炸药学报,2013,36(2):62-64.

HUANG Zhen-ya, FAN Jian-fang, CHEN Yu-qian. Experimental study on the surface deterring of Azidonitramine gun propellant [J]. Chinese Journal of Explosives and Propellants, 2013,36(2):62-64.

[4]YU Ying, WANG Jia, GONG Yu-guang, et al. The finite anlysis and optimization of head runner of rubber sheeting extruder [J].Key Engineering Material, 2013(561):25-29.

[5]钱欣,许王定,金杨福,等.POLYFLOW基础及其在塑料加工中的应用[M].北京:化学工业出版社,2010.

QIAN Xin, XU Wang-ding, JIN Yang-fu, et al. Foundation of POLYFLOW and Its Use in the Plastic Processing [M].Beijing: Chemical Industry Press, 2010.

[6]赵建才,姚振强,王刚.橡胶密封条挤出成型的数值计算[J].计算机仿真,2006,23(3):275-277,287.

ZHAO Jian-cai, YAO Zhen-qiang, WANG Gang. Numerical simulation of seal extrusion [J].Computer Simulation, 2006, 23(3):275-277,287.

[7]Enric S C, Nadia E K, Piau J M, et al. Pressure effects on viscosity and flow stability of polyethylene melts during extrusion [J]. Rheol Acta, 2006(45):209-222.

[8]刘林林,马忠亮,高可政,等.变燃速发射药挤出过程中药料流动计算研究[J].含能材料,2010,18(5):583-586.

LIU Lin-lin, MA Zhong-liang, GAO Ke-zheng, et al. Computational study of flow for outside layer of variable burning rate propellant during extrusion [J]. Chinese Journal of Energetic Materials, 2010, 18(5):583-586.

[9]姜爱民,于胜春,邹常青.立式捏合机混合釜内推进剂药浆混合过程数值仿真[J].海军航空工程学院学报,2011,26(4):381-386.

JIANG Ai-min, YU Sheng-chun, ZOU Chang-qing. Numerical simulation of the mixing of composite solid propellant slurry in a kneading mixer [J].Journal of Naval Aeronautical and Astronautical University, 2011, 26(4):381-386.

Numerical Simulation of 7-Hole Nitroguanidine-based Gun Propellant in Extrusion

Forming Process

ZHANG Dan-dan, HE Wei-dong

(School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract:To obtain the effect of technological conditions in different extrusion molding process on forming quality of a formula for 7-hole nitroguanidine-based (NQ-based) gun propellant, the rheological parameters of the plasticized 7-hole NQ-based gun propellant spices under the different conditions were obtained by a capillary rheometer. The extruding process of propellant spices in the 7-hole forming die was simulated by POLYFLOW software. The effect of solvent ratio, extrusion temperature, volume flow rate on the pressure distribution, velocity distribution in the die exit and extrusion propellant size was analyzed. Results show that the optimum process conditions for preparation of 7-hole NQ-based gun propellant are determined as: ratio of gun propellant spices to alcohol ketone solvent of 0.22-0.24, extrusion temperature of 25-35℃, and entrance volume flow rate of (0.58-1.0)×10-7m3/s.

Keywords:physical chemistry;POLYFLOW software;nitroguanidine-based propellant;7-hole gun propellant; extruding molding;numerical simulation

通讯作者:何卫东(1962-),男,副研究员,从事发射药配方及装药设计研究。

作者简介:张丹丹(1990-),女,硕士研究生,从事高分子材料成型加工研究。

收稿日期:2014-07-18;修回日期:2014-11-19

中图分类号:TJ55; O64

文献标志码:A

文章编号:1007-7812(2015)01-0082-05

DOI:10.14077/j.issn.1007-7812.2015.01.019