带过渡层双相不锈钢带极电渣堆焊管板工艺

2015-03-03郭海荣

郭海荣,邢 卓

(1.沈阳东方钛业股份有限公司,辽宁沈阳 110168;2.沈阳仪表科学研究院有限公司,辽宁沈阳110043)

制造与安装

带过渡层双相不锈钢带极电渣堆焊管板工艺

郭海荣1,邢卓2

(1.沈阳东方钛业股份有限公司,辽宁沈阳 110168;2.沈阳仪表科学研究院有限公司,辽宁沈阳110043)

摘要:应用于煤炭间接液化项目中的低压闪蒸冷凝器和真空闪蒸冷却器的壳程属于湿硫化氢腐蚀环境,要求所有与介质接触的材料(包括管板)均应进行焊后消除应力热处理。直接以双相不锈钢堆焊的管板不能进行600~700 ℃的常规热处理。为了消除管板堆焊后的残余应力,可采用以奥氏体不锈钢作为过渡层,热处理后再堆焊双相不锈钢耐蚀层的工艺。焊接工艺评定试验结果表明,以奥氏体不锈钢H309LMo为过渡层,以双相不锈钢H2209为耐蚀层的带极电渣堆焊工艺,既可满足管板的热处理要求又满足堆焊层的耐蚀性要求。

关键词:双相不锈钢;带极电渣堆焊;过渡层;焊接工艺评定;管板

0引言

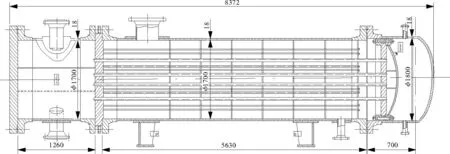

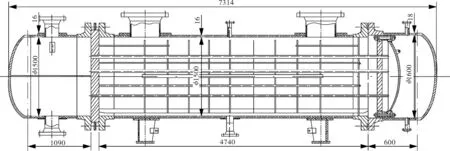

2014年下半年,承接宁夏某煤化工企业400万吨/年煤炭间接液化项目煤气化及变换装置中的24台低压闪蒸冷凝器(结构见图1)和24台真空闪蒸冷却器(结构见图2)的制造合同,这48台容器均是浮头式换热器,主要技术参数见表1。

图1低压闪蒸冷凝器结构示意

图2 真空闪蒸冷却器结构示意

项目低压闪蒸冷凝器真空闪蒸冷却器壳程管程壳程管程介质水和酸性气循环水水和酸性气冷却水工作温度(进/出)/℃134.2/124.366.2/109.470.1/6030/42工作压力/MPa(G)0.21.1-0.0690.5设计温度/℃17014015065设计压力/MPa(G)1.15/FV(真空)1.50.35/FV0.80腐蚀裕量/mm4.04.04.03.0程数1612水压试验压力/MPa1.641.890.461.0容器类别Ⅱ—换热面积/m2772588主要受压元件Q245R20钢(Ⅲ级锻件)Q345RS32205Q245R20钢(Ⅲ级锻件)Q345RS32205

两种容器的左管箱筒体材料均为Q345R;壳程(包括右管箱)筒体材料均为Q245R(HIC抗氢钢);管板均为20钢(Ⅲ级锻件)堆焊双相不锈钢S32205。低压闪蒸冷凝器浮动端管板φ1680 mm×(6+120) mm,固定端管板φ1806 mm×(6+120) mm;换热管S32205,φ19 mm×2 mm,L=6000 mm,共2370根。真空闪蒸冷却器的浮动端管板φ1486 mm×(6+70) mm,固定端管板φ1553 mm×(6+70) mm;换热管S32205,φ19 mm×2 mm,L=5000 mm,共2112根。

壳程介质水和酸性气属湿硫化氢腐蚀环境,轻度危害,且易燃易爆。因此,壳程(包括管板)要求焊后消除应力热处理。

管板堆焊是这批容器制造的重点之一,共96块管板需要堆焊双相不锈钢S32205。以下以低压闪蒸冷凝器为例介绍管板的堆焊工艺。

双相不锈钢堆焊层不能进行600~700 ℃的常规热处理[1-3]。因为有相关国家标准规定[4],双相不锈钢试样的敏化处理温度为560~700 ℃,在这个温度范围内保温将由铁素体相中析出σ相、χ相、η相、τ相等各种有害相[5],将导致耐蚀性能和冲击韧性明显下降,硬度升高,材料的综合性能变坏。而技术协议要求堆焊后的管板必须进行消除应力热处理。解决的方法是,先在管箱上堆焊一层奥氏体不锈钢作为过渡层,热处理后再堆焊双相不锈钢。

1组织和性能特点

1.1 性能特点

在室温下,双相不锈钢由奥氏体和铁素体组成,它兼有两相组织特征,保留了铁素体不锈钢导热系数大、线膨胀系数小、耐点蚀、缝隙腐蚀及氯化物应力腐蚀的特点;又具有奥氏体不锈钢韧性好、脆性转变温度低、综合力学性能高和焊接性能好的优点。双相不锈钢冷加工的硬化倾向比18-8奥氏体不锈钢大;具有高铬铁素体不锈钢的各种脆性倾向(σ相析出脆性、475 ℃脆性、低温脆性),与奥氏体不锈钢相比应用温度范围窄,高温不超过300~400℃,低温不低于-20~-40 ℃[5]。

1.2 相比例要求

双相不锈钢的力学性能和耐蚀性能取决于能否保持适当的相比例,要求它的固溶组织中铁素体相与奥氏体相约各占一半,一般较少相的含量最少也需要达到30%[6]。当铁素体含量45%和奥氏体含量55%时,性能最好。过多地改变这个比例关系,将使双相不锈钢的耐蚀性能和力学性能下降。过低的铁素体含量(<25%)将导致强度和抗应力腐蚀开裂能力下降;过高的铁素体含量(>75%)也会有损于耐蚀性和冲击韧性。因此,平衡铁素体和奥氏体两相组织在熔敷金属中的比例是带极电渣堆焊双相不锈钢最重要的技术要求之一。

技术协议要求,双层堆焊的耐蚀层熔敷金属的金相组织应为均匀的奥氏体+铁素体双相组织,焊后状态的铁素体所占的体积比例应达到40%~60%。

1.3 相比例影响因素

影响双相不锈钢带极电渣堆焊金属中铁素体含量的主要因素包括焊带合金成分、熔池冷却速度(散热条件)、堆焊层数和工艺参数等。

为了抑制焊缝金属中铁素体的过量增加,希望获得奥氏体略占优势的焊缝金属,一般采取在焊接材料中提高镍含量和加入与母材含量相当的氮[7]。镍和氮是奥氏体形成元素,都可以增加奥氏体相。通常镍的含量比母材高出2%~4%,例如,ER2209焊材的镍含量达8%~10%。化学成分是决定铁素体含量的内在因素。

带极堆焊形成的熔池比焊丝或焊条焊时形成的熔池大得多,熔池冷却速度慢,堆焊金属中析出的奥氏体多,铁素体相应就少。这是由于在高温下双相不锈钢全部是铁素体组织,奥氏体是在冷却过程中析出的[7]。因此,双相不锈钢带极电渣堆焊往往不是铁素体含量多,而是铁素体含量少。

工件的散热条件影响着熔池冷却速度和铁素体含量。影响工件散热条件的因素很多,如环境温度、工件的导热性和大小、焊前预热温度、道间温度、水冷等。水冷可以提高铁素体含量5%左右,并提高了耐蚀性[8]。

在以奥氏体不锈钢为过渡层的双层双相不锈钢带极堆焊过程中,用铁素体测量仪测量显示,第2层双相不锈钢堆焊层比第1层双相不锈钢堆焊层铁素体含量高5%~10%。这是由于第1层堆焊的双相不锈钢被奥氏体不锈钢稀释的程度高,铁素体含量相对减少。

工艺参数(由焊接电流、电压、速度等决定的热输入量)对铁素体含量只能起到微调的作用,作用不明显。

2焊接设备

带极堆焊机由成都焊研威达操作架(型号CZ22-5×4)、比利时Soudokay(苏铎铠)送丝机头(型号SK 125 ES1-300)、瑞典ESAB(伊萨)送丝电机(型号A6-VEC)和瑞典ESAB焊接电源(型号LAF 1600 DC)组成。

3焊接材料

3.1 焊带

过渡层焊带为H309LMo(企业标准Q/HWE 601.1—2012,符合NB/T 47018—2011《承压设备用焊接材料订货技术条件》的EQ309LMo),规格0.5 mm×60 mm,配SJ15B电渣焊剂(10~80目)。

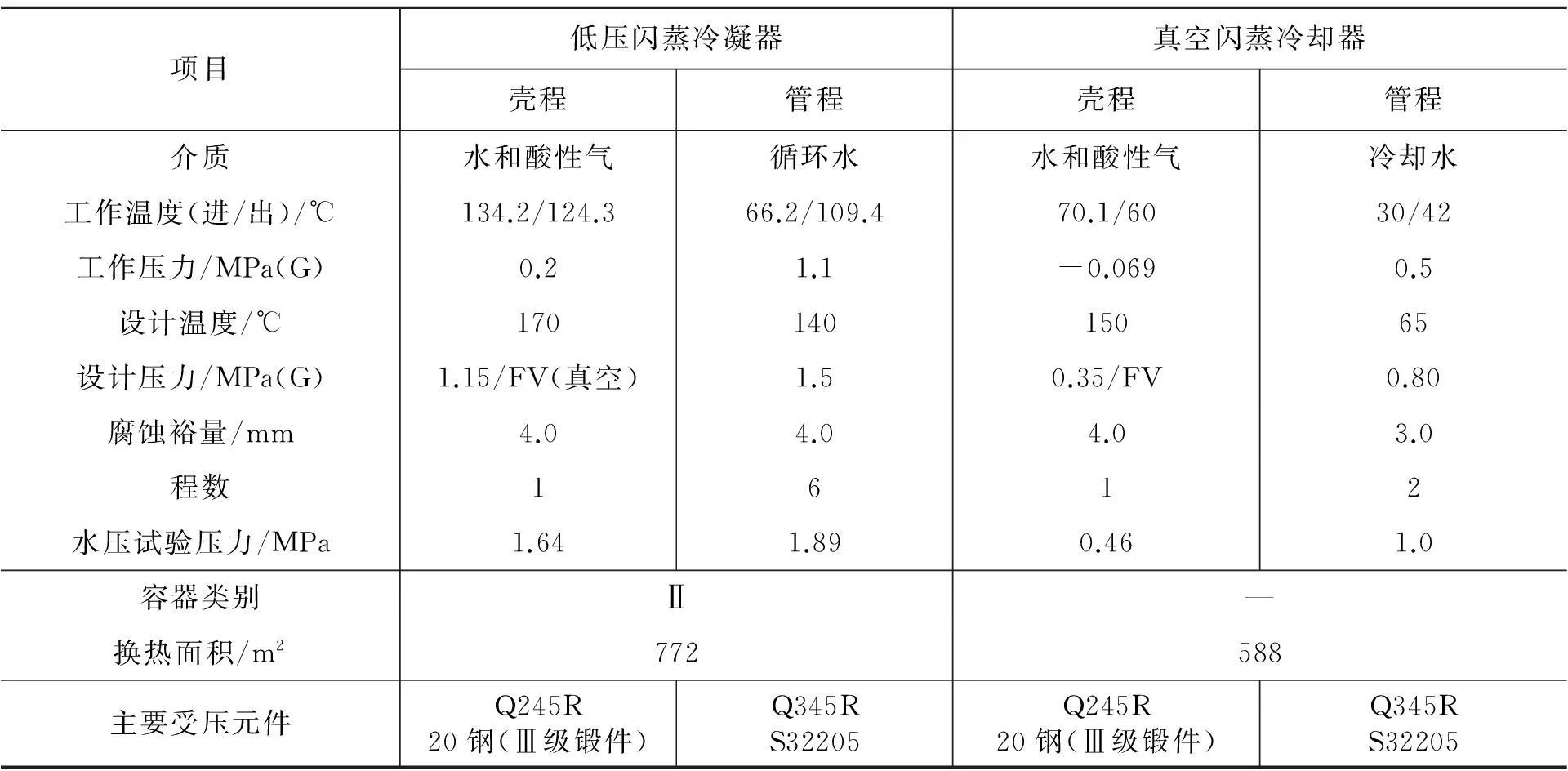

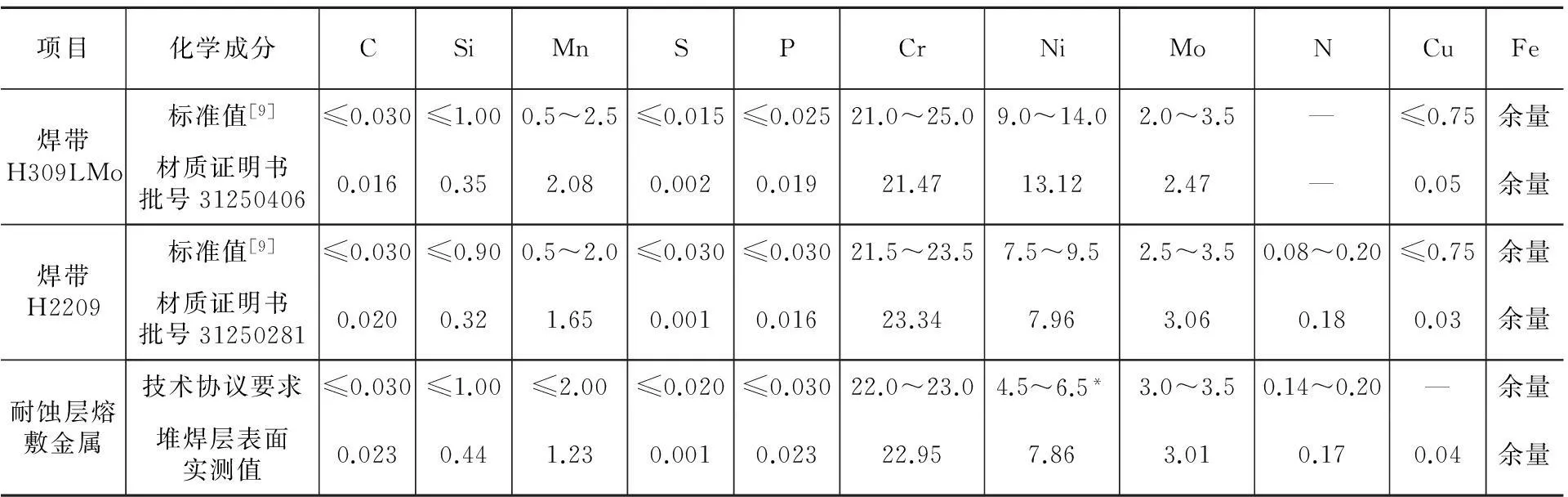

耐蚀层焊带为H2209(企业标准Q/HWE 601.1—2012,符合AWS A5.9的EQ2209),规格0.5 mm×60 mm,配SJ25B电渣焊剂(10~80目)。焊带的化学成分见表2。

表2 焊带和耐蚀层熔敷金属化学成分 %

注:技术协议要求耐蚀层熔敷金属的镍含量为4.5%~6.5%是不合理的,这是母材ASME SA240 S32205的镍含量,不是焊材AWS A5.9 ER2209的镍含量。

碳是引起不锈钢耐晶间腐蚀的元素,应严格控制在0.030%以下。焊带中加入微量的氮可以稳定奥氏体组织,促使奥氏体从铁素体中析出,防止焊后出现单相铁素体。镍是强烈奥氏体相形成元素,在双相钢中主要控制相平衡,当镍含量在8%左右时抗SCC(应力腐蚀开裂)最佳[10]。铬是强烈铁素体形成元素,通过置换铁元素发生固熔强化作用,提高强度。

3.2 焊剂

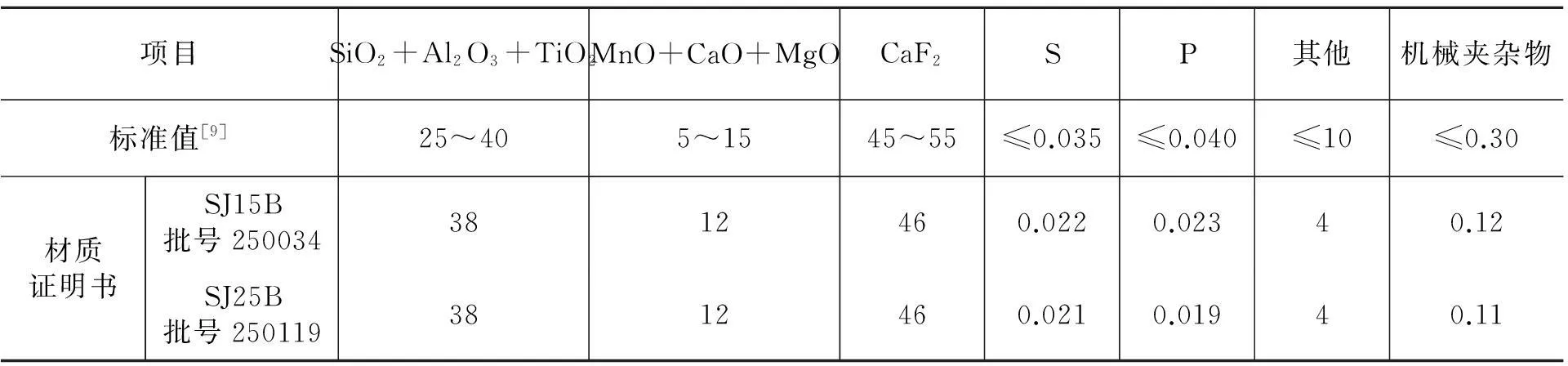

焊剂SJ15B和SJ25B渣系均为CaF2-Al2O3-MgO-SiO2(见表3,两种牌号焊剂的化学成分标准值相同),属高氟型电渣中性焊剂[10]。焊剂具有适宜的导电性是获得稳定电渣堆焊过程的必要条件之一。CaF2既是导电材料又是主要的造渣剂,是电渣堆焊焊剂的主要成分。除了导电性外,焊剂还需有良好的工艺性(脱渣、成形、润湿性)及良好的冶金特性(合金元素烧损小,不利元素增量少),以及适宜的粒度(一般比埋弧焊焊剂粒度细)。焊剂烘干250~300 ℃/2 h。

表3 焊剂化学成分 %

4管板材料及防变形措施

管板的材料为20钢(Ⅲ级锻件),需符合NB/T 47008—2010《承压设备用碳素钢和合金钢锻件》的要求。固定端管板毛坯尺寸φ1821 mm×130 mm,浮动端管板毛坯尺寸φ1695 mm×130 mm,均在厚度上加10 mm加工余量,在直径上加15 mm加工余量。

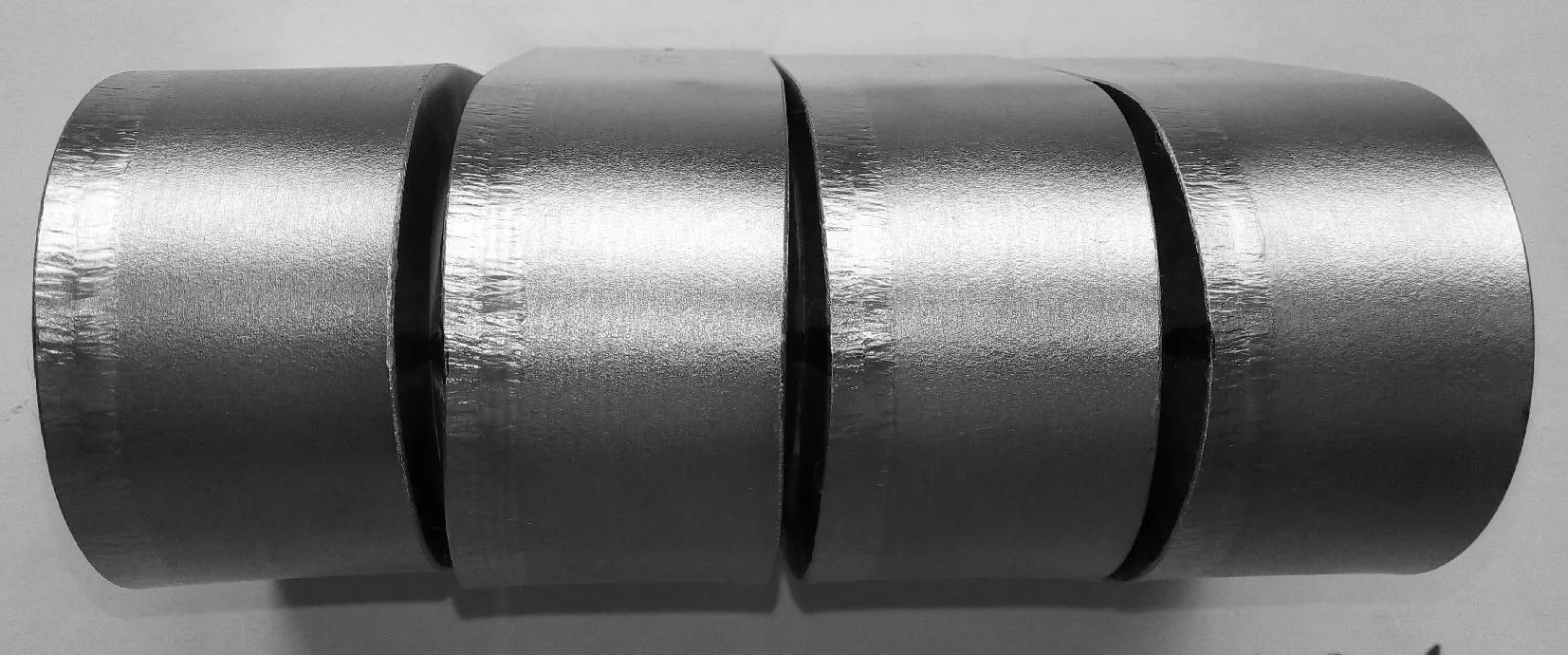

为了防止焊后变形,将规格相同的2块固定端管板或2块浮动端管板背靠背通过连接板焊在一起(见图3)。在过渡层热处理和堆焊耐蚀层完成后,再打开。

图3 防变形连接板和堆焊后的管板全貌

5堆焊工艺

5.1 焊接方法

堆焊采用带极电渣堆焊。与电弧堆焊相比,电渣堆焊稀释率低,熔深浅而均匀,合金元素烧损少;堆焊层成形良好,焊波细密,不易有夹渣等缺陷;堆焊层表面平整度好,无特殊要求表面可不机加工,直接与换热管焊接。

5.2 工艺参数

采用合理的堆焊工艺参数能保证电渣堆焊过程稳定。工艺参数主要有焊接电流、电弧电压和焊接速度;其次是焊带干伸长度、焊剂层厚度、焊道间搭接量等。

焊接电流对熔敷金属的稀释率有较大的影响。增大电流会使熔深增加,焊带送进速度增加,堆焊层厚度相应增加,稀释率随之增大,焊道成形变差。

电弧电压对焊道成形及堆焊的稳定性影响较大。过高的电弧电压会使焊道及熔池的稳定性变差,电弧现象明显增加;过低的电弧电压会造成短路,使焊带与母材粘连。电弧电压一般在28~30 V之间时,焊道成形良好,渣池稳定。

焊接速度影响焊道的成形和稀释率。焊接速度增大时,堆焊层厚度减小,稀释率增大。若采用过快的焊接速度,会导致熔合不良并产生咬边。为控制稀释率和焊道成形,焊接速度一般控制在150~170 mm/min。

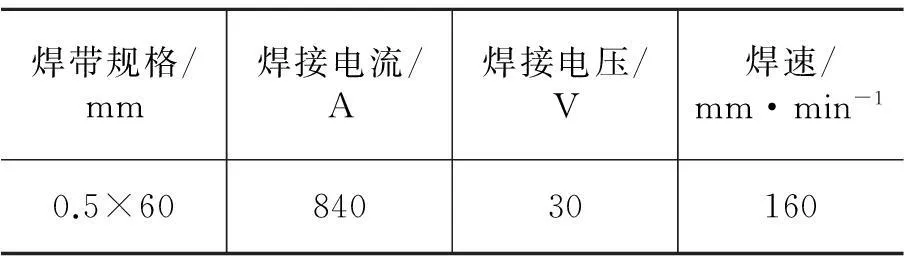

焊接工艺参数见表4(过渡层和耐蚀层工艺参数相同)。

表4 堆焊工艺参数

其他参数的推荐值为:带极伸出长度30~40 mm,焊剂厚度25~35 mm,焊道搭接量8~10 mm。

起弧前将焊带端部剪呈60°尖角,以利于引弧和控制搭接量。

20钢(Ⅲ级锻件)可焊性好,产生冷裂纹的倾向小,不需要焊前预热。堆焊前温度达到15 ℃以上即可。

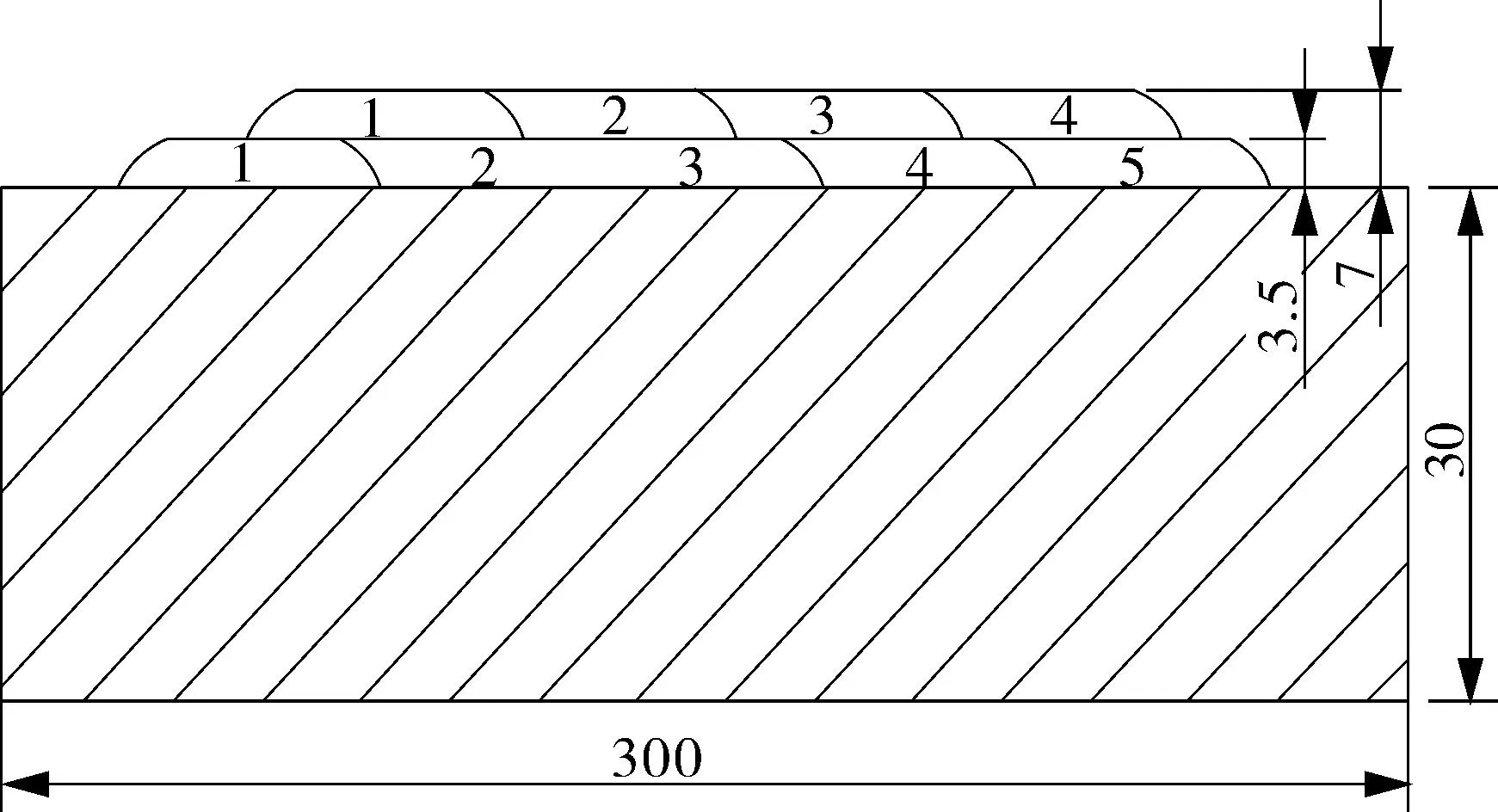

技术协议要求,堆焊采用双层堆焊,即过渡层+耐蚀层,过渡层和耐蚀层的有效厚度均不小于3 mm。堆焊层总厚度不小于6 mm,允许厚度上偏差为1.5 mm,下偏差为0 mm。

电渣堆焊单层厚度3.5~4.0 mm,过渡层和耐蚀层各堆焊一层即可满足技术协议要求。

采用红外线测温仪监控道间温度。第1层堆焊的道间温度不应超过150 ℃。为了获得较高的铁素体含量,第2层堆焊的道间温度不应超过100 ℃(最好是在上道凉透之后再堆焊下一道,但这在工程上往往是做不到的)。由于水冷在实施上不方便,因此,没有采取水冷的方式。

鉴于操作技术的改进,焊道成形良好,无搭接处夹渣缺陷产生,在机头上未加磁控装置。

5.3 堆焊方式

采用环向堆焊的方法,沿圆周方向,由外向内周向堆焊。每一圈的起始点错开至少150 mm以上。焊完一圈之后,停弧再焊下一圈。当直径小于400 mm时,芯部改为直条堆焊,直焊道与最里圈的圆焊道相距一定距离,直焊道堆焊完后,打磨清除部分堆焊金属,使直焊道与最里圈圆焊道距离为50~52 mm,然后再压上最后一圈焊道。这样整个管板堆焊层表面既平整又美观(见图3)。

5.4 焊后热处理

按技术协议要求,进行过渡层后的消除应力热处理。

相关资料[11]表明,随着焊后热处理温度升高或时间的延长,熔合区碳的迁移加剧,使熔合区显著变脆,如果此处再有氢的聚集,或加之高的应力集中,则会在该处形成氢致剥离裂纹。因此,应严格制定保温温度和保温时间以及升降温速,这对于避免由于热处理工艺不当造成管板堆焊层剥离具有重要意义。

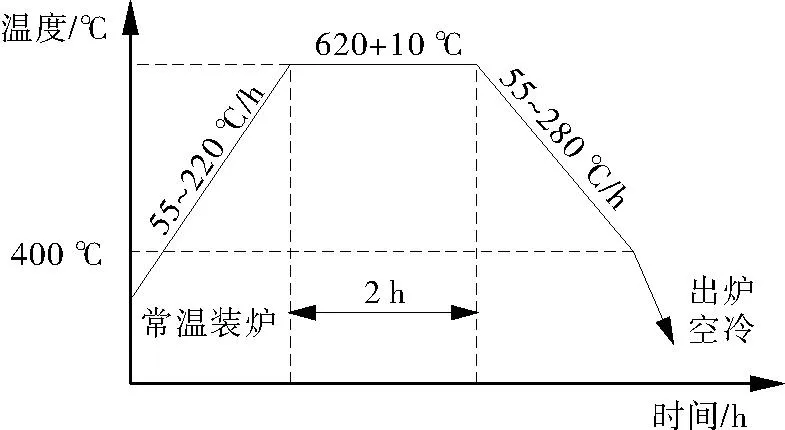

根据文献[12]中推荐的焊后热处理规范,确定保温温度为620±10 ℃。文献[11]中确定保温时间为2 h。要求管板进炉温度≤350 ℃,出炉温度≤400 ℃,这样有利于热处理炉的连续作业。热处理工艺如图4所示。热处理方式为电炉加热,避免硫对热处理质量的影响。

图4 热处理工艺曲线

6焊接工艺评定

技术协议要求,在正式堆焊前,堆焊工艺应按NB/T 47014—2011《承压设备焊接工艺评定》进行焊接工艺评定。评定所用的材料、焊接工艺、热处理制度均应与产品制造时一致。因此,选用20钢(Ⅲ级锻件),规格30 mm×300 mm×600 mm作为基层。

6.1 评定过程

以焊带H309LMo为过渡层堆焊第1层,配SJ15B焊剂(见图5)。过渡层堆焊后以电加热片的方式进行消除应力热处理。以焊带H2209为耐蚀层堆焊第2层,配SJ25B焊剂(见图6)。堆焊层总厚度约7 mm。焊接工艺参数如表4所示。堆焊层次和尺寸见图7。

图5 过渡层堆焊过程中

图6 耐蚀层堆焊后

图7 堆焊层次和尺寸示意

6.2 检测内容

根据焊接工艺评定要求和双相不锈钢的特点应进行宏观表面检查、无损检测、侧弯试验、化学成分分析、硬度检测、铁素体含量检测、腐蚀试验等。

6.2.1宏观检查

技术协议要求,管板堆焊层表面应平整,焊道接头搭接处应平滑过渡,两相邻焊道间的凹下量不得大于1.5 mm;堆焊层厚度应均匀,厚度之差小于1.0 mm;不得有引起应力集中的缺口、咬边等表面缺陷;堆焊层不允许存在裂纹、未熔合以及条状夹渣等内部缺陷。

6.2.2无损检测

过渡层和耐蚀层堆焊后分别进行一次UT和PT检测,堆焊层表面没有裂纹和气孔,堆焊层和基层没有分层、未熔合现象。

根据上述规定,并考虑到南水北调工程的水资源管理既涉及水源区和受水区,又涉及沿线各省,上下游、干支流、左右岸对于开发利用和节约保护水资源拥有共同的权利、责任和义务,不仅涉及上游的水源涵养和保护等生态环境问题,还涉及下游的水污染防治、河道治理、防洪减灾等一系列相关问题,十分复杂。建议在国家相关部门尚未研究明确南水北调水资源费征管体制与征收标准等有关政策前,水资源费暂按零计列。

6.2.3侧弯试验

按NB/T 47014—2011《承压设备焊接工艺评定》取4支10 mm厚侧弯试样进行试验,弯轴直径d=40 mm,弯曲角度α=180°。

4支试样均完好无开裂。侧弯表面中间的夹层过渡层H309LMo无凸起现象(见图8),表明堆焊层与基层熔合良好。

图8 弯曲试样外观

6.2.4化学成分分析

在堆焊层表面进行光谱(光谱分析仪型号Spectrotest TXC25)化学成分分析,结果见表2中“堆焊层表面实测值”。耐点蚀当量指数PRE=35.6[7](PRE=[Cr%]+3.3[Mo%]+16[N%]),不小于技术协议要求的PRE=35。

6.2.5硬度检测

用Leeb里氏硬度计(型号TH110)检测硬度,耐蚀层表面硬度均值为HBW276,小于技术协议要求的HBW293。

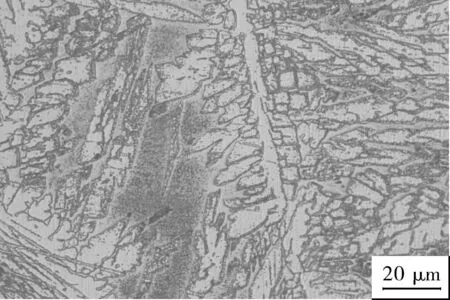

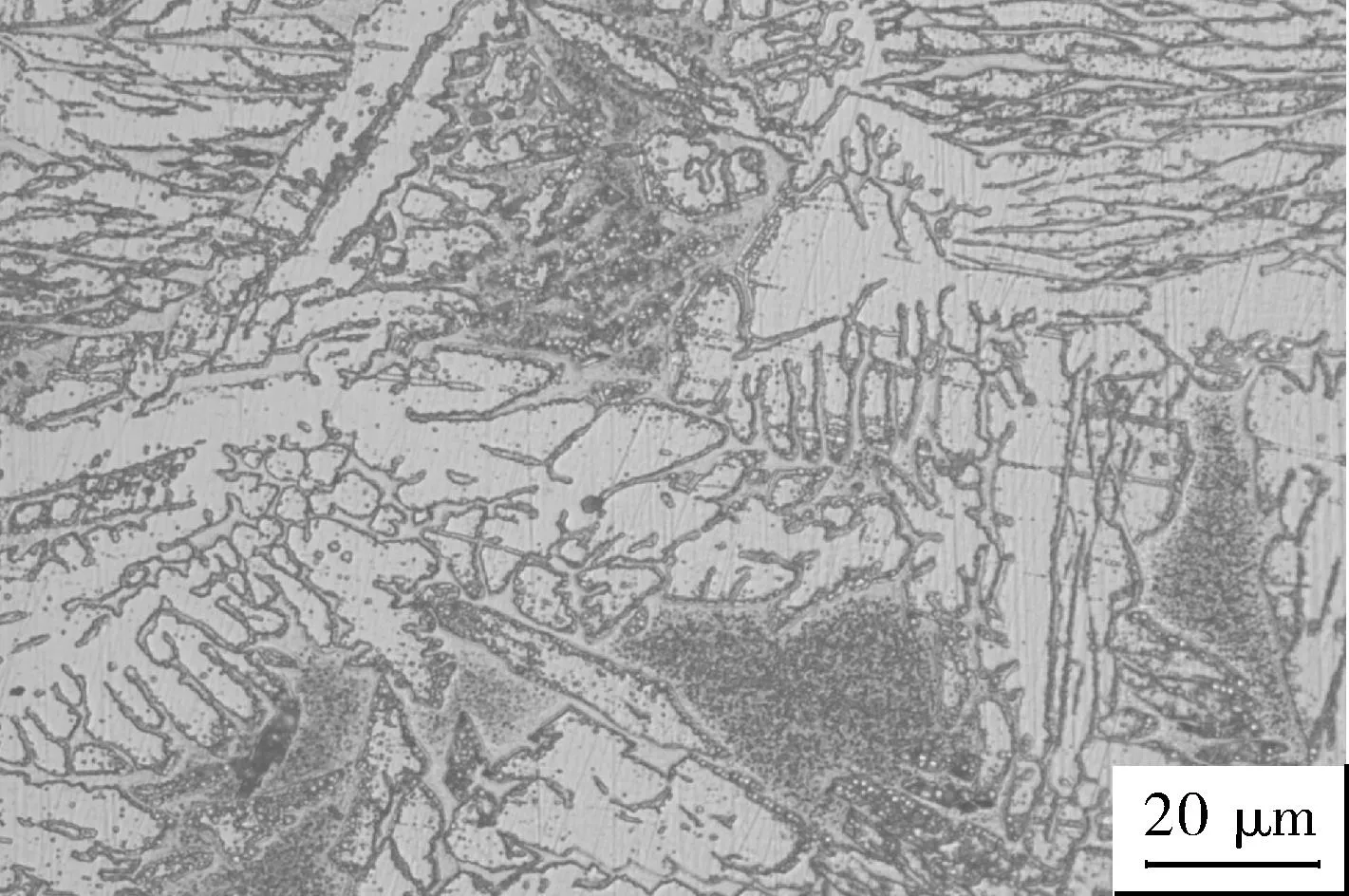

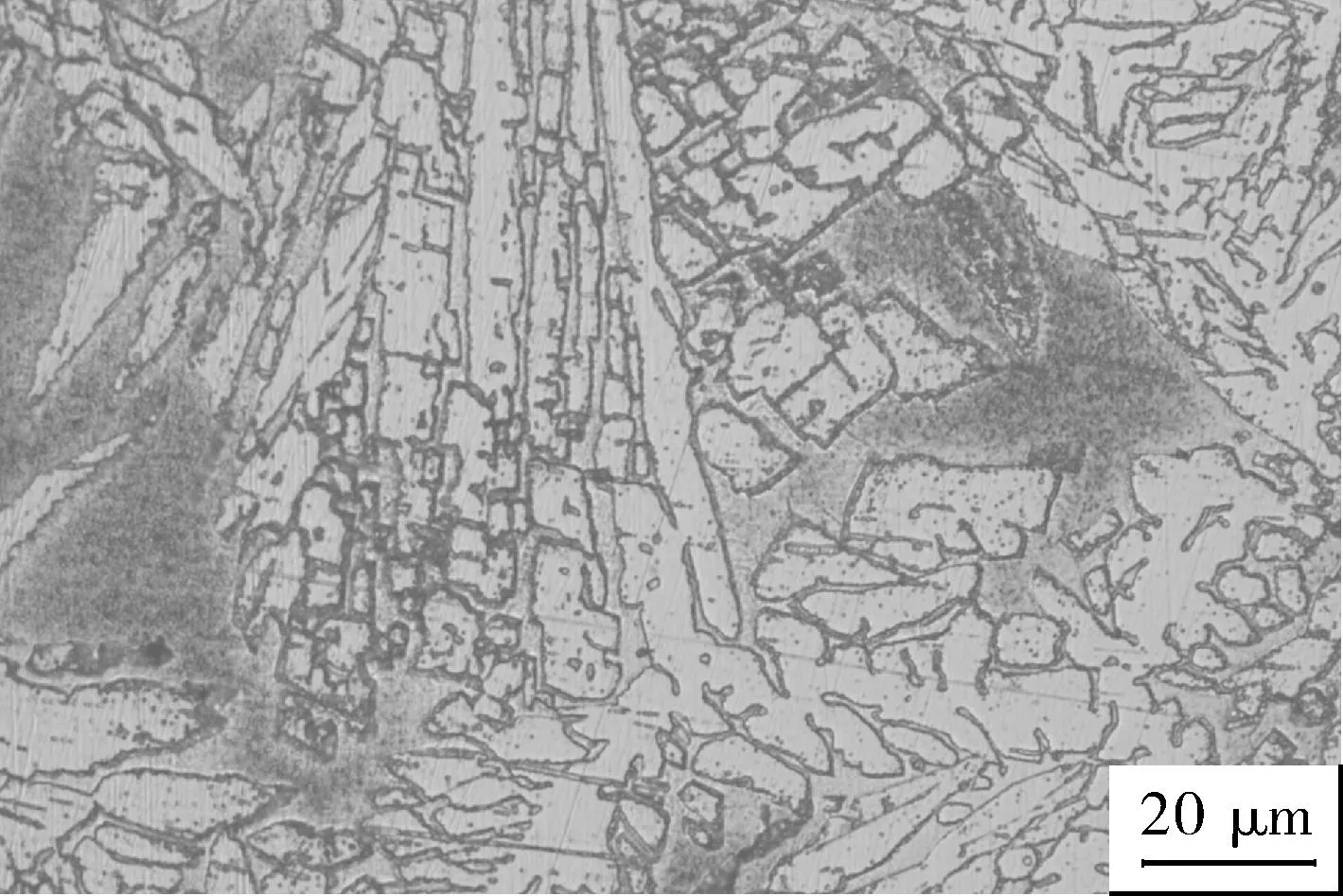

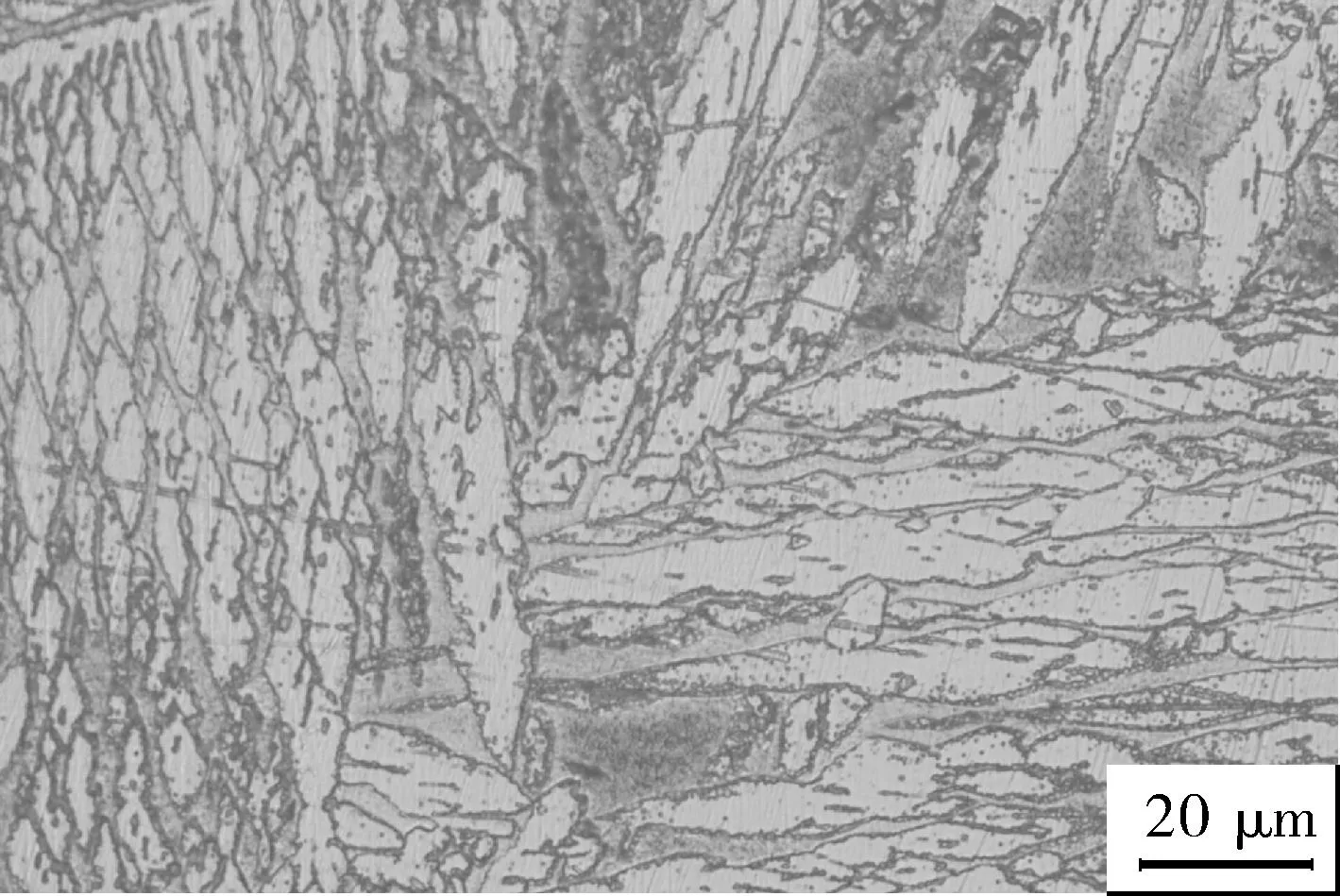

按ASTM E562进行铁素体含量测定(检测仪型号ZEISS Axio Vert.A1),检测部位为堆焊层上表面。制备金相试样后,在500倍放大倍数下,取10个视场检测铁素体体积百分含量,分别为41%,47%,48%,43%,48%,49%,50%,50%,49%,46%,平均为47%。图9~12为其中4个视场的金相图片。相比例检测结果完全符合技术协议铁素体含量40%~60%的要求。

图9 铁素体含量为41%时的金相照片

图10 铁素体含量为46%时的金相照片

图11 铁素体含量为48%时的金相照片

图12 铁素体含量为50%时的金相照片

金相法观察到的组织形貌是白色奥氏体基体上分布有浅灰色条状或块状铁素体。

6.2.7腐蚀试验

按ASTM A923—2006,方法C“氯化铁腐蚀失重试验”,试验温度22 ℃,保温24 h。试样1腐蚀速率为6.02 mdd,试样2腐蚀速率为6.14 mdd,小于10 mdd,合格。

7结语

24台低压闪蒸冷凝器和24台真空闪蒸冷却器共96块管板,采用带过渡层并热处理的堆焊工艺取得了满意的效果,既满足技术协议要求的管板堆焊后消除应力热处理,又不损害双相不锈钢堆焊层的综合性能;同时解决了换热管与管板的异种钢焊接问题。

参考文献:

[1]张建晓.焊后热处理对双相钢带极堆焊层组织性能的影响[C]//压力容器先进技术——第八届全国压力容器学术会议.北京:化学工业出版社,2013:772-775.

[2]郭保平,朱敏,任世宏,等.焊后热处理对双相不锈钢带极堆焊层组织性能的影响[J].石油化工设备,2013,42(增刊1):50-54.

[3]张斌,张凯,任世宏,等.焊后热处理对双相钢焊条电弧堆焊层组织性能的影响[J].电焊机,2013,43(4):63-66.

[4]黄嘉琥.压力容器用双相不锈钢(二)[J].压力容器,2015,32(3):1-14.

[5]黄嘉琥.压力容器用双相不锈钢(一)[J].压力容器,2015,32(2):1-20.

[6]吴玖.双相不锈钢[M].北京:冶金工业出版社,1999:1.

[7]黄嘉琥.压力容器用双相不锈钢(四)[J].压力容器,2015,32(5):1-10.

[8]王刚,胡希海,张超,等.双相钢带极堆焊的试验研究[J].压力容器,2008,25(6):32-34.

[9]Q/HWE 601.1—2012,带极堆焊材料 第1部分:不锈钢[S].

[10]徐锴,廖永平,陈绍维,等.双相不锈钢带极电渣堆焊材料的研制[J].焊接,2009(9):44-48.

[11]廖国平.核电站稳压器封头带极埋弧焊工艺技术[J].压力容器,2008,25(5):21-25.

[12]NB/T 47015—2011,压力容器焊接规程[S].

Strip Electroslag Welding of Duplex Stainless Steel for Tubesheet

Overlaying with Buttering Layer

GUO Hai-rong1,XING Zhuo2

(1.Shenyang DONFON Titanium Industry Co.,Ltd.,Shenyang 110168,China;2.Shenyang Academy of Instrumentation Science Co.,Ltd.,Shenyang 110043,China)

Abstract:In coal to liquid project the shell side of low pressure flash condensers and vacuum flash coolers served in wet H2S corrosion environment,require that all the materials (including tubesheets) contacting with medium shall be for eliminating stress post welding heat treatment.Overlaying tubesheet with duplex stainless steel directly should not be in heat treatment in conventional temperature about 600~700 ℃.In order to eliminate the welding residual stress of the tubesheets after welding,austenitic stainless steel can be adopted as buttering layer,after heat treatment for buttering layer,overlaying corrosion resistant layer of duplex stainless steel sequentially.The test results of welding procedure qualification show that strip electroslag overlaying process adopted austenitic stainless steel H309LMo as buttering layer,H2209 duplex stainless steel as corrosion resistant layer,can satisfy the demands of tubesheets heat treatment and the requirement of the corrosion resistance of surfacing layer.

Key words:duplex stainless steel;strip electroslag welding(ESW);buttering layer;welding procedure qualification;tubesheet

通讯作者:邢卓(1968-),男,教授研究员级高级工程师,主要从事压力容器焊接工艺工作,

作者简介:郭海荣(1977-),女,高级工程师,主要从事压力容器技术开发工作,

通信地址:110168辽宁省沈阳市浑南新区南屏东路2号沈阳东方钛业股份有限公司,E-mail:rguoguo@163.com。 110043辽宁省沈阳市大东区北海街242号沈阳仪表科学研究院有限公司,E-mail:xingzhuo0802@sina.com。

收稿日期:2015-08-28修稿日期:2015-12-07

doi:10.3969/j.issn.1001-4837.2015.12.009

中图分类号:TH131.2;TG142.71;TG455

文献标志码:B

文章编号:1001-4837(2015)12-0051-08