浮头换热器管板热应力分析

2015-05-14钱才富刘久逸刘志胜

许 蕾,钱才富,刘久逸,刘志胜

(1.北京化工大学机电工程学院,北京 100029;2.山东美陵化工设备股份有限公司,山东 淄博 255430)

0 引言

循环油浆蒸汽发生器是炼油厂催化裂化分馏系统中的重要换热设备,为浮头式换热器,但它在使用过程中,往往在较短的时间内就出现管板开裂等问题。该设备在操作工况下受到管程压力、壳程压力和温度场的共同作用,学者们从应力腐蚀和疲劳、管板温差、管束振动等不同的角度分析了管板开裂的原因[1-9],但目前仍未得出工程界一致认可的结论。不过既然是开裂,应力(尤其是拉应力)肯定是驱动力之一[10],然而管板设计时已考虑了压力载荷引起的应力,似乎已有强度保证;另一方面,对于浮头式换热器,由于浮头端管板与壳体不相连,一般浮头换热器管板设计不考虑温差应力作用,但是,浮头换热器管板两侧分别接触冷热介质,而且对于多管程,即使同一侧,不同区域温度也不一样,因此,管板上必然存在温差(或热)应力,这种应力的大小和分布是怎样的,和哪些因素有关,这些问题并没有受到足够的关注。文中以某循环油浆蒸汽发生器为例,采用有限元方法对其管板进行应力分析,并着重研究热应力大小和影响因素。

1 有限元分析模型的建立

1.1 循环油浆蒸汽发生器几何结构

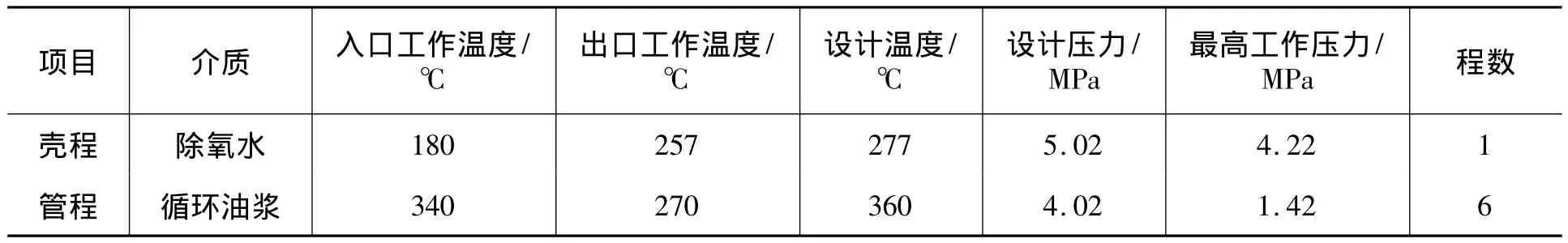

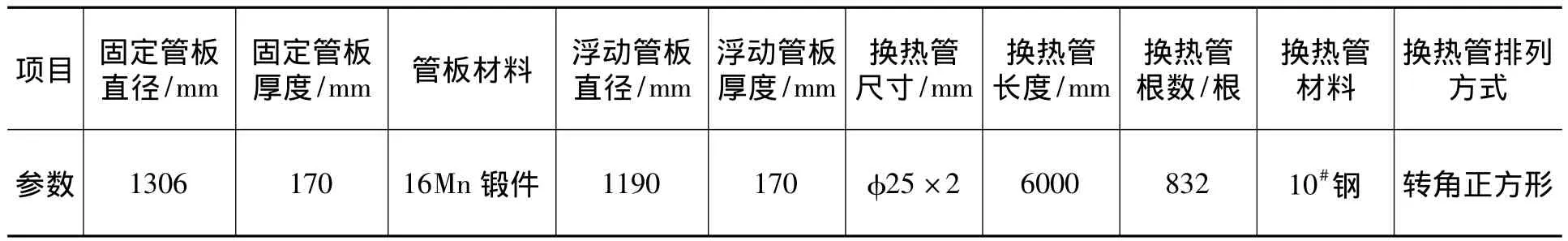

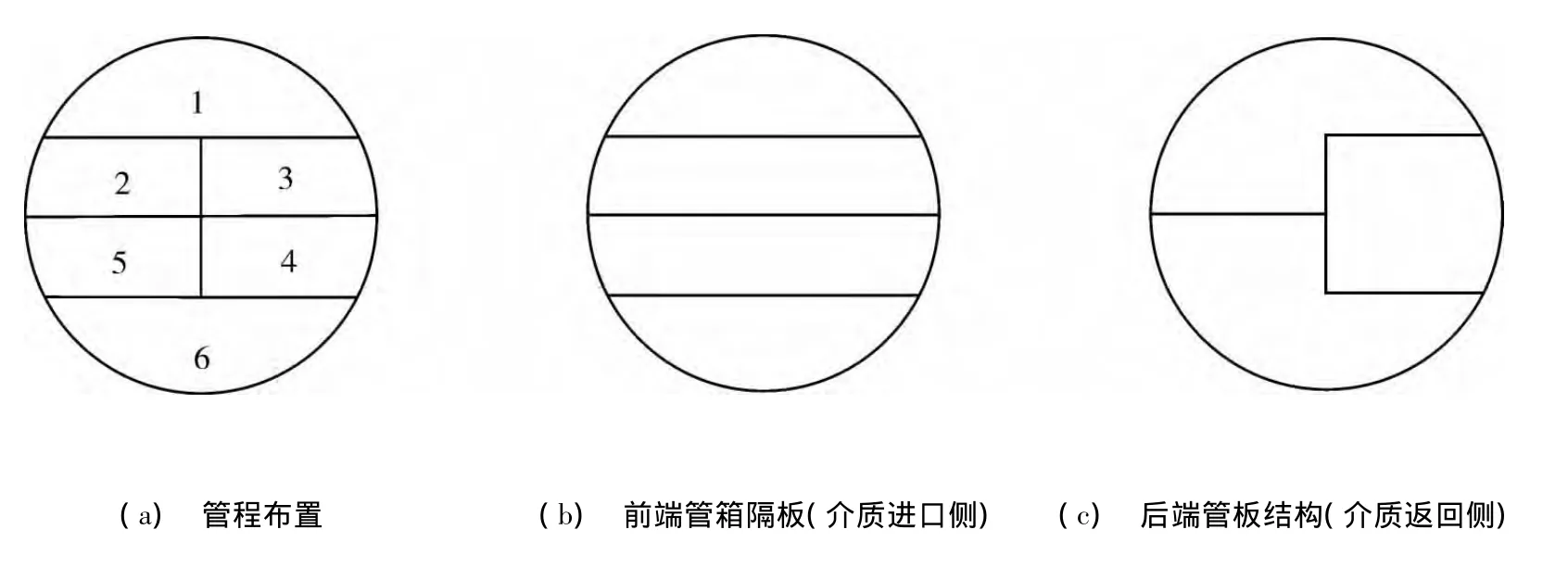

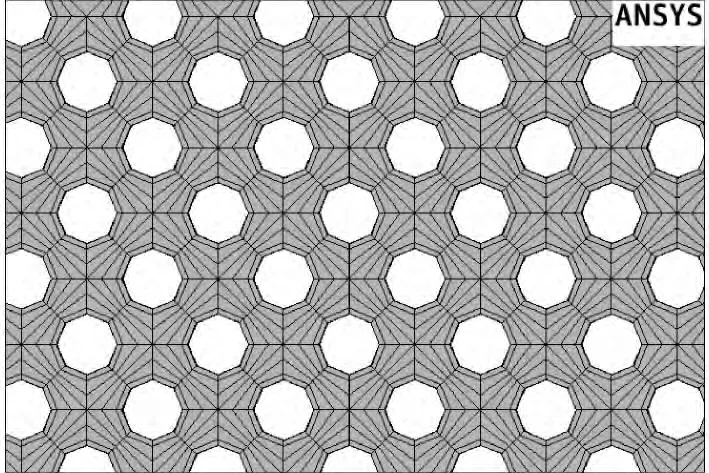

某循环油浆蒸汽发生器设计参数见表1,结构参数见表2。该蒸汽发生器为6管程浮头式换热器,管板的分程形式如图1所示。

表1 循环油浆蒸汽发生器的设计参数

表2 循环油浆蒸汽发生器结构参数

图1 6管程管板分程形式

1.2 参数化有限元分析模型建立

1.2.1 有限元网格模型

浮头式换热器包括很多部件,文中只对管板进行分析,因此为了减小计算量,在不影响计算结果的前提下,对结构进行了以下简化:

(1)所建立的有限元分析模型只包括固定管板、浮动管板和管束,由于温度场不具有对称性,因此,固定管板、浮动管板和管束均以整体结构建模;

(2)未考虑管束伸出管板管程侧的长度(3 mm);

(3)管板上的拉杆孔换成换热管孔;

(4)未建出与浮动管板相连的浮头法兰,但将浮头法兰作用于浮动管板的力等效到浮动管板节点上;

(5)由于换热管与管板采用胀焊连接方式,故认为插入管板孔的换热管和管板之间无相对变形。

由于涉及结构分析和热分析,故选用热单元Solid 70和结构单元Solid 185进行网格划分[11]。结构整体有限元网格模型和局部有限元网格模型分别如图2,3所示。

图2 整体有限元网格模型

图3 管板局部有限元网格模型

1.2.2 边界条件

ANSYS有限元软件提供了2种分析热应力的方法:直接法和间接法。文中采用间接法,即首先对该模型进行热分析得到温度场分布,然后将求得的单元节点温度作为体载荷施加到模型结构上进行应力分析[12]。

对于浮头式换热器,由于浮头端管板与壳体不相连,一般认为浮头换热器中不存在热应力,在目前的国内设计规范中[13],浮头式换热器管板的设计不考虑热应力的作用,然而,浮头换热器管板两侧分别接触冷热介质,而且对于多管程,即使同一侧,不同区域温度也不同,因此管板上必然存在热应力。

要计算多管程浮头式换热器中的热应力,首先计算其温度场分布,因此必须进行精确的换热器传热计算。文中根据油浆蒸汽发生器的设计参数以及工艺设计条件,采用HTRI软件进行传热计算。HTRI是美国传热研究协会开发的,基于试验研究数据、模拟换热器的计算软件。文中所采用的HTRI Xchanger Suite涉及到了换热器的设计以及核算,其计算方法基于美国传热研究协会40多年来收集到的工业级热传递设备的试验数据[14],因此,该软件在较大程度上可满足工程的需求。

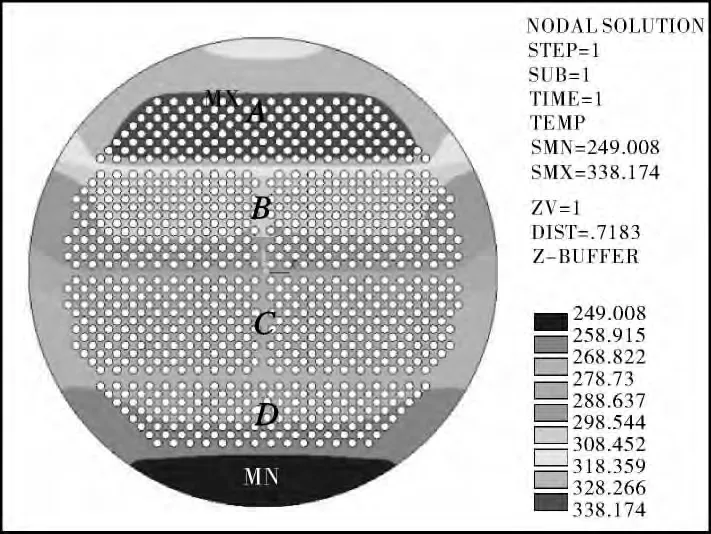

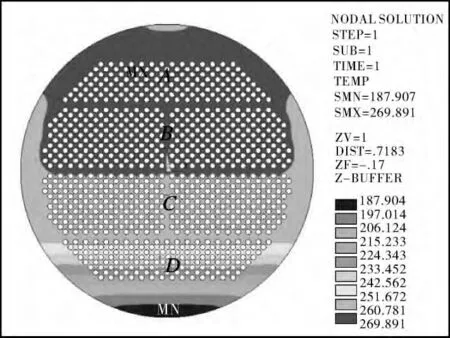

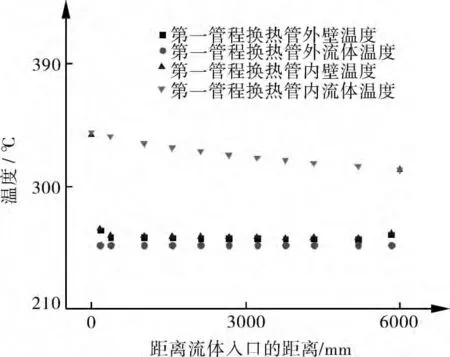

经过HTRI的传热计算,可以得到流体的温度分布以及对流传热系数。管程侧流体对流传热系数为455 W/(m2·℃),壳程侧流体对流传热系数为4773 W/(m2·℃)。采用ANSYS中的传热计算得到管板两侧、沿管板厚度方向和换热管内外壁面温度分布。图4,5示出管板两侧壁面温度分布云图,由于壳程流体(水)从底部中间进入换热器,汽化后从上部引出,因此,在图5中壳程下部温度不断变化,上部温度为汽化温度,保持不变,图6示出沿管板厚度方向的温度分布云图(管板厚度170 mm),图7示出该设备的第一管程某管子计算结果。

图4 固定管板管程侧壁面温度分布云图

图5 固定管板壳程侧壁面温度分布云图

图6 沿管板厚度方向的温度分布云图

图7 第一管程换热管内外流体及内外壁温度分布

从图7可以看出,除两端插入管板中的换热管外,换热管内外壁温度稍有不同,而且由于壳程侧流体对流传热系数大于管程侧,管壁温度更接近于壳程侧流体温度。

1.2.3 结构分析边界条件

固定管板周边施加轴向及环向约束;浮动管板周边施加环向约束,并施加浮头法兰对浮动管板的等效力。

2 分析结果与讨论

2.1 管板应力分布

由于固定管板和浮动管板的管板表面应力分布形式基本一致,因此文中以固定管板为例给出计算结果并进行分析。分别研究了循环油浆蒸汽发生器在管板厚度分别为H1=90 mm,H2=130 mm,H3=170 mm,H4=210 mm,H5=250 mm,H6=290 mm时,在管程压力、壳程压力和温度场作用下,固定管板管程侧和壳程侧的径向和环向应力分布。

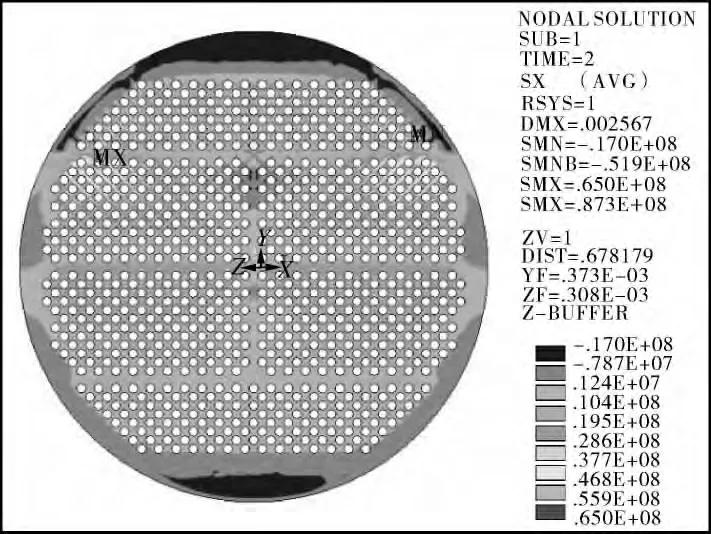

图8示出管程压力作用下固定管板壳程侧径向应力分布云图,图9示出壳程压力作用下固定管板管程侧径向应力分布云图。在布管区范围内,径向应力均为拉应力,最大应力出现在管板中央,符合横向载荷作用下简支板的受力特点。压力载荷作用下,管板中环向应力也有相同的分布形式。

图8 管程压力作用下固定管板壳程侧径向应力分布云图

图9 壳程压力作用下固定管板管程侧径向应力分布云图

图10,11示出在温差载荷作用下固定管板两侧径向应力分布,可以发现两侧几乎全是拉应力,此应力分布特点与单纯平板受两侧温差作用的结果不一样,因为管程侧流体温度比壳程侧流体温度高,若是单纯平板应该是管板壳程侧为拉应力,管程侧为压应力,但是由于管板分成了几个区域,特别是管板受到插入管板的换热管内流体温度的作用,所以出现了管板管程侧表面也多为拉应力的现象。从图中还可以看出,由于各管程侧流体温度不一样,管板表面温度分布也不均匀,管程侧介质温度越高,该区域管板表面拉应力越大。

图10 温差作用下固定管板管程侧径向应力分布云图

图11 温差作用下固定管板壳程侧径向应力分布云图

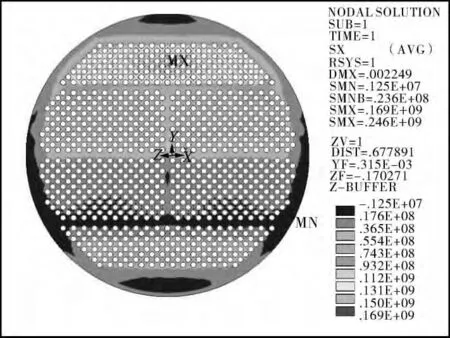

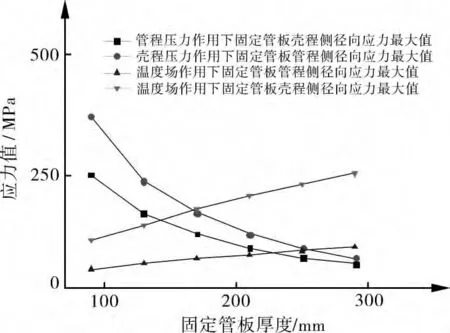

2.2 管板应力随管板厚度的变化

图12,13分别示出3种载荷作用下管板径向与环向应力最大值随管板厚度的变化。可以看出,在压力载荷作用下,随着管板厚度的增加,管板表面的最大拉应力值减小;但在温差作用下,随着管板厚度的增加,拉应力增大,特别是壳程侧的拉应力增大非常明显。当管板厚度达到一定数值时,温差载荷引起的热应力会超过压力引起的热应力,所以管板厚度并不是越大越好,且对于厚管板,尽管是浮头换热器,也需要考虑温度载荷对管板的影响,文献[15]中也得出过类似的结论。

图12 3种载荷作用下管板径向应力最大值随管板厚度的变化

图13 3种载荷作用下管板环向应力最大值随管板厚度的变化

另外,计算表明,对于正常操作工况,管程和壳程压力及温差同时存在,管程和壳程压力引起的应力互相抵消一部分,结果是在管板两表面的应力主要是温差应力,由于篇幅关系,这部分内容本文没有写出。

3 结论

以某循环油浆蒸汽发生器为例,分析浮头换热器管板中的热应力,并考察了管板厚度的影响,得出如下结论:

(1)对于浮头式换热器,虽然浮头端管板与壳体不相连,但由于浮头换热器管板两侧分别接触冷、热介质,而且管程分区温度也不一致,管板中仍存在热应力。

(2)对于浮头换热器管板,由于管板分成了几个区域,同时管板沿厚度方向受管程流体温度作用,管板内部应力分布复杂,与受两侧不同温度作用的实心板中的应力分布明显不同。

(3)增加管板厚度,可以减小由管程压力或者壳程压力所引起的应力,但会提高温差所引起的热应力;对于厚管板,管板中由于温差作用,所承受的拉应力甚至大于管板因管程压力或壳程压力作用所承受的拉应力。

(4)浮头换热器的管板设计若不考虑热应力的作用,在冷热流体温差大并且管板较厚的情况下,会产生不安全的结果。文中分析的循环油浆蒸汽发生器就是典型案例。

[1] 丁建华.油浆蒸汽发生器管板开裂原因与控制[J].通用机械,2006(8):72-76.

[2] 曾超,宋天民,张国福,等.油浆换热器管板开裂原因分析[J].腐蚀与防护,2005,26(7):315 -317.

[3] 王成茂,杨森林.催化装置油浆换热器管板失效原因分析及对策[J].科技资讯,2012(27):108.

[4] 袁黎明.油浆蒸汽发生器管板开裂原因分析及防治措施[J].石油化工设备技术,2005,26(2):12 -15.

[5] 刘志胜.油浆蒸汽发生器泄漏原因分析及改进措施[J].石油化工设备技术,2007,28(6):25 -26.

[6] 林罡明.油浆蒸汽发生器管板开裂原因分析及技术改造[J].科学技术与工程,2012,12(7):1603 -1606.

[7] 刘丙会.油浆蒸汽发生器管板失效分析[J].石油化工设备技术,2007,28(1):57 -61.

[8] 单利.油浆蒸汽发生器泄漏原因分析及预防措施[J].机械工人(热加工),2007(3):54 -55.

[9] 施永华.某换热器不锈钢管断裂原因分析[J].流体机械,2014,42(5):50 -52.

[10] 许蕾,钱才富,刘志胜.循环油浆蒸汽发生器管板开裂原因及改进措施之文献综述[J].石油化工设备技术,2015,36(1):41 -45.

[11] 曲晓锐,钱才富.多点约束(MPC)法与换热器整体有限元分析[J].压力容器,2013,30(2):54 -58.

[12] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用(第二版)[M].北京:中国水利水电出版社,2007:128-138.

[13] GB 151—2012,热交换器(征求意见稿)[S].

[14] 司磊.HTRI在管壳式换热器选型中的应用[J].中国石油和化工标准与质量,2012(7):60.

[15] 胡锡文,林兴华.管壳式换热器管板的有限元分析[J].压力容器,2004,21(10):26-28.