大直径16M n管板堆焊工艺

2014-09-19魏娜然刘明亮

魏娜然 刘明亮

(1.中国第一重型机械股份公司核电石化事业部,辽宁116113;2.大连市锅炉压力容器检验研究院,辽宁 116013)

大直径16M n管板堆焊工艺

魏娜然1刘明亮2

(1.中国第一重型机械股份公司核电石化事业部,辽宁116113;2.大连市锅炉压力容器检验研究院,辽宁 116013)

针对大直径管板堆焊时容易发生管板面变形、平面度超差而导致堆焊层厚度不均匀,焊接变形不易控制等问题进行了分析研究,制定了合理可行的工艺措施,生产出了合格的管板产品。

大直径管板;堆焊;变形;工艺

石油化工行业的大型换热器管板大部分都是堆焊不锈钢结构,管板堆焊工艺及堆焊后管板面变形的问题是换热器制造的难点之一。某大型固定管板式换热器的上、下管板材质为16MnⅣ,管板采用双层堆焊耐蚀层(TP309L+TP347),耐蚀层厚度为6 mm。上、下管板厚度为120 mm,直径约Ø4 000 mm。由于管板直径大、厚度薄,堆焊时

极容易造成管板变形、管板的平面度超差等问题。因此,在工程实施前,对管板平面度、堆焊层厚度均匀性等进行了深入分析,提出了解决方案,制定了合理的管板堆焊工艺。

1 管板堆焊前准备

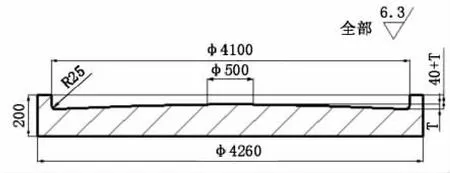

在上、下管板堆焊前,为了保证产品质量,管板厚度方向留加工余量,而且管板应预留一定的反变形量。管板堆焊前具体加工尺寸如图1所示。

图1 上、下管板堆焊前加工尺寸Figure 1 Machining dimension of upper and lower tube sheets before build-up welding

为了增加管板的刚性,增强管板抵抗焊接变形的能力,将加工后的上、下管板重叠在一起,要求两管板必须紧密接触无间隙。采用弧形板夹具固定两块管板,弧形板分成4块下料,下料后弯曲变形成弧形板(90°)。夹具与管板之间以角焊缝型式连接,要求角焊肉的尺寸不少于20 mm。上、下管板分别焊接4个吊耳,在管板的圆周方向均匀布置。吊耳和夹具焊接前均需预热,预热温度≥100℃,焊后消氢处理250~350℃ ×30 min,焊缝处打磨清理并按 JB/T4730.4—2005进行100%磁粉检测,合格等级为Ⅰ级。

2 管板堆焊

管板采用双层堆焊耐蚀层后应达到以下要求:管板整个堆焊层表面应平整,平面度公差≤1 mm;堆焊层厚度应均匀,最厚处与最薄处之差≤1 mm,堆焊层的表面厚度应不小于3 mm。

按以下顺序进行堆焊:管板预热→上管板堆焊过渡层(TP309L)→翻转→下管板堆焊过渡层(TP309L)→消氢热处理→进炉消除应力热处理(上管板朝下)→管板出炉后缓冷至室温→打磨堆焊表面→无损检测(100%PT,Ⅰ级合格)→下管板堆焊面层(TP347)→翻转→上管板堆焊面层(TP347)→进炉消除应力热处理(上管板朝上)→管板出炉后缓冷至室温→打磨堆焊表面→无损检测(100%PT[1],Ⅰ级合格;100%UT[1],Ⅰ 级合格)。

对管板以由内向外的环形顺序进行耐蚀层的堆焊。管板中心Ø300 mm范围内采用焊条电弧焊堆焊,Ø300 mm范围以外采用电渣焊堆焊。两侧牙子侧壁及转角采用熔化极气体保护焊堆焊。

堆焊时,为了实现管板的自动焊,需将管板放置在变位器上。管板在变位器上堆焊过渡层(TP309L)如图2所示。

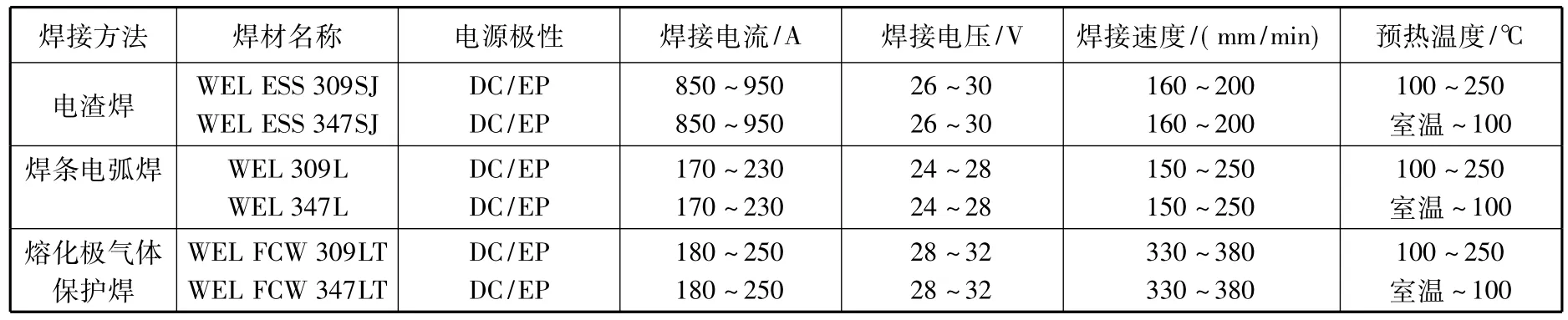

在选择焊接材料时,应保证堆焊的耐蚀层表面及以下3 mm深度以内的熔敷金属的化学成分满足表1的要求。

管板在堆焊过程中,既要保证焊接质量又要有效控制堆焊层的厚度。过渡层(TP309L)厚度要求保证在3.5 mm,面层(TP347)厚度要求保证在(4~4.5)mm。在堆焊时,为了减少热输入量,应采用较快的焊接速度,焊接参数应严格按照表2中的规定执行。

3 管板焊后热处理

为了消除管板焊接的残余应力,在管板堆焊完成后立即整体进炉进行消除应力热处理。管板采用卧式进炉的方式,并使用专用热处理支座垫起。支座数量一共20个,要求沿圆周方向均布,靠近喷嘴的支座可以移动一定距离错开喷嘴,在支座下面垫上厚度为50 mm~100 mm的钢板以保证支座水平。按NB/T47015—2011规定,16MnⅣ热处理温度为(600~640)℃,最短保温时间为2+(δPWHT-50)/100=3.5 h[3]。工艺文件规定焊后热处理规范为620±14℃ ×4+2h。支座尺寸如图3所示。管板热处理规范如图4所示。

图2 管板在变位器上自动堆焊Figure 2 Automatic build-up welding of tube sheet in positioner

表1 熔敷金属的化学成分[2](质量分数,%)Table 1 Chem ical composition of deposited metal(mass fraction,%)

表2 焊接材料及焊接工艺参数Table 2 W eld material and welding procedure parameters

4 管板堆焊后加工

管板热处理及无损检测全部完成后,不打开弧形板夹具,直接进行管板堆焊面的加工。堆焊层厚度要求保证在6 mm,管板坡口牙子见平即可。管板堆焊后加工尺寸如图5所示。机加时,对于堆焊层厚度不能够保证的地方采用手工焊补焊。

管板堆焊面加工完成后,将弧形板夹具打开,放置管板3~5天后,再进行管板下一步的加工。

5 结论

对大直径、较薄管板堆焊时采取合理的工艺措施,最终获得变形量在要求范围内的管板。在堆焊工艺实施过程中,以下几个关键措施是保证最终获得合格管板的重要前提。

(1)管板在堆焊前在厚度方向留加工余量和预留反变形量,在抵抗管板变形过程中起了很大作用;

图3 专用支座尺寸Figure 3 Special supporting block size

图4 热处理规范Figure 4 Heat treatment specification

(2)弧形板夹具在焊接及热处理的过程中没有出现变形和断裂的现象,说明弧形板夹具的约束效果比较明显;

(3)管板夹具打开后没有出现较大的弹性回弹,说明耐蚀层堆焊后进炉进行消除应力的热处理是必要的;

(4)采用正确的堆焊顺序和在热处理时采用鞍座支撑的方式,可以有效的减少管板的变形量。

图5 管板堆焊后的加工尺寸Figure 5 Machining dimension of tube sheet after build-up welding

[1]JB/T4730—2005,承压设备无损检测[S].

[2]ASME,压力容器建造规程第Ⅱ卷C篇(2010版):焊条、焊丝及填充金属[S].

[3]NB/T47015—2011,压力容器焊接规程[S].

编辑 杜 敏

Build-up Welding Technology of Larger Diameter 16Mn Tube Sheet

W ei Naran,Liu M ingliang

Regarding to issues of uneven build-up welding layer thickness and hard control ofwelding deformation caused by sheet surface deformation and plain degree error in the process of build-up welding of larger diameter tube sheet,analysis and research have been conducted and reasonable and implemental technicalmeasure have been established,further qualified tube sheet products have been produced.

larger diameter tube sheet;build-up welding;deformation;technology

TG44

B

2013—10—14