压力作用下膨胀节对固定管板热交换器各元件的受力影响分析

2020-05-12陈强

陈强

(中国昆仑工程有限公司,北京 100037)

固定管板热交换器主要由管板、换热管、管箱、壳程筒体等部件组成,换热管两端固定在管板上,两端管板采用焊接方法与壳体连接固定。在管壳式热交换器中,在相同直径的情况下,其换热面积最大;管程可设计成多程,壳程也可用纵向隔板分成多程;其结构简单,制造成本低,能实现较小的壳体内径;因此固定管板热交换器在工程中应用广泛。

膨胀节也是固定管板热交换器的主要元件,在管板应力、壳体轴向应力、换热管轴向应力以及换热管与管板之间连接拉脱力中有不能满足强度条件的情况时,就需要考虑设置膨胀节。但是要判断是否需要设置膨胀节,取决于设计条件下,热交换器各元件的实际受力状况。

对于固定管板热交换器在管程正压和壳程正压作用下,膨胀节对管板、换热管和壳程筒体的应力的影响,有些参考书给出了一些结论,但是这些结论一般都不是很全面。本文旨在得出较为准确的结论,同时研究在压力作用下,不计温差应力时,设置膨胀节前后固定管板热交换器的管板、换热管、壳程筒体等元件的真实应力性质和变化情况。经过多组数据验证,当热交换器尺寸变化时,设置膨胀节前后各受压元件应力性质和应力变化规律相同。本文以一台典型的固定管板式热交换器为例进行分析。

1 固定管板式热交换器基本参数

固定管板式热交换器公称直径为1 200 mm;换热管公称直径为19 mm,换热管壁厚为2 mm,管间距为25 mm,换热管正方形排列。其他主要设计参数见表1。

表1 固定管板式热交换器的主要设计参数Table 1 Main design parameters of the fixed tubesheet heat exchanger

设计工况下,壳程金属沿筒体长度平均温度为93.5 ℃,换热管沿长度平均温度为96.7 ℃。根据介质的工艺特性,取壳程筒体材质为Q345R,换热管、管板材质为S31603。壳程筒体厚度为14 mm,管箱筒体厚度为18 mm,换热管长度为9 200 mm,管板厚度取80 mm。

2 管板直接与壳程圆筒和管箱圆筒形成整体结构

此时管板与壳体、管箱的连接方式为GB/T 151—2014 标准中图7-3 b 型连接结构[1]。分别对管程、壳程受正压的工况进行分析,对设置膨胀节前后的管板、换热管、壳程筒体等元件进行受力分析,确定其应力性质并进行比较,找出其变化规律。

2.1 管板周边不布管区较窄的管板

设定换热管根数为1 400,符合GB/T 151—2014标准关于“管板周边不布管区较窄的管板”的规定[1]。

2.1.1 仅有管程正压作用

(1)壳程筒体未设置膨胀节

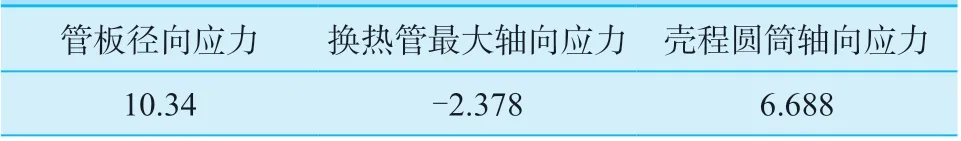

管板、换热管、壳程筒体各元件应力计算结果见表2。

表2 仅有管程正压作用时的各元件应力值Table 2 Stress value of each element under positive pressure of tube side only MPa

(2)壳程筒体设置膨胀节

壳程筒体设置膨胀节后,选取不同刚度的膨胀节,分别对各元件的应力进行校核计算。

管板、换热管、壳程筒体各元件应力计算结果见表3。

表3 仅有管程正压作用时,设置膨胀节后各元件应力值Table 3 Stress value of each element after setting bellow expansion joint under positive pressure of tube side only

2.1.2 仅有壳程正压作用

(1)壳程筒体未设置膨胀节

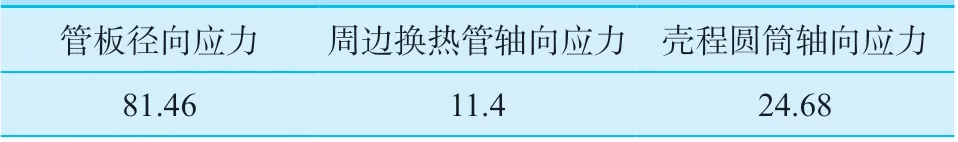

管板、换热管、壳程筒体各元件应力计算结果见表4。

(2)壳程筒体设置膨胀节

表4 仅有壳程正压作用时的各元件应力值Table 4 Stress value of each element under positive pressure of shell side only MPa

同样选取不同刚度的膨胀节,分别进行各元件的校核计算。

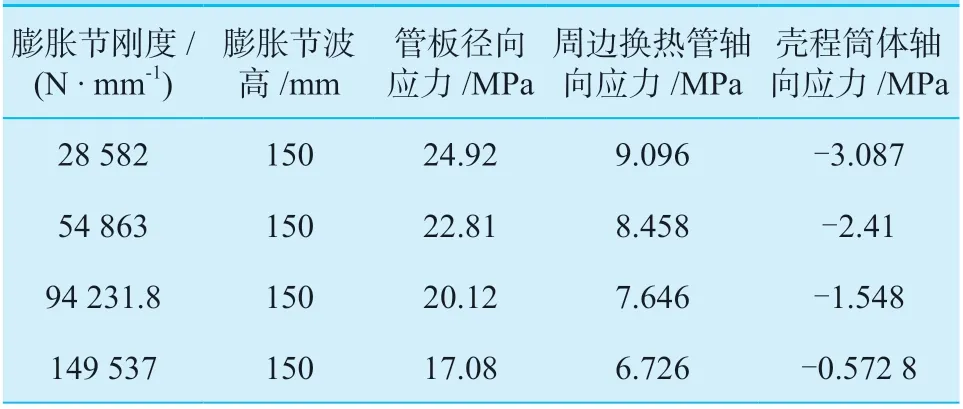

管板、换热管、壳程筒体各元件应力计算结果见表5。

表5 仅有壳程正压作用时,设置膨胀节后各元件应力值Table 5 Stress value of each element after setting bellow expansion joint under positive pressure of shell side only

2.1.3 小结

对于管板周边不布管区较窄的管板,经过计算分析,我们可以发现:

(1)在仅有管程正压作用下

壳程筒体未设置膨胀节时,换热管最大轴向应力为拉应力;壳程筒体轴向应力也为拉应力。

壳程筒体设置膨胀节后,管板径向应力增大;换热管最大轴向应力仍为拉应力,且应力值增大;壳程筒体轴向应力仍为拉应力,且应力值减小。

在壳程筒体设置膨胀节后,随着膨胀节刚度增大,管板径向应力逐渐减小,换热管最大轴向应力逐渐减小,壳程筒体轴向应力逐渐增大。

(2)在仅有壳程正压作用下

壳程筒体未设置膨胀节时,换热管最大轴向应力为压应力;壳程筒体轴向应力为拉应力。

壳程筒体设置膨胀节后,管板径向应力减小;换热管最大轴向应力由压应力变为拉应力;壳程筒体轴向应力由拉应力变为压应力。

在壳程筒体设置膨胀节后,随着膨胀节刚度增大,管板径向应力逐渐减小,换热管最大轴向应力逐渐减小,壳程筒体轴向压应力也逐渐减小。

2.2 管板周边不布管区较宽的管板

设定换热管根数为1 150,管板周边不布管区较宽,超出GB/T 151—2014 标准关于“管板周边不布管区较窄的管板”规定[1]的范围。

2.2.1 仅有管程正压作用

(1)壳程筒体未设置膨胀节

管板、换热管、壳程筒体各元件应力计算结果见表6。

表6 仅有管程正压作用时各元件应力值Table 6 Stress value of each element under positive pressure of tube side only MPa

(2)壳程筒体设置膨胀节

管板、换热管、壳程筒体各元件应力计算结果见表7。

表7 仅有管程正压作用,设置膨胀节后各元件应力值Table 7 Stress value of each element after setting bellow expansion joint under positive pressure of tube side only

2.2.2 仅有壳程正压作用

(1)壳程筒体未设置膨胀节

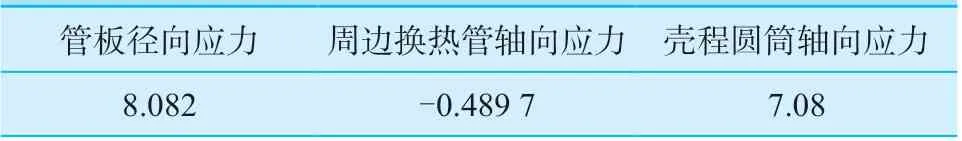

管板、换热管、壳程筒体各元件应力计算结果见表8。(2)壳程筒体设置膨胀节

表8 仅有壳程正压作用时各元件应力值Table 8 Stress value of each element under positive pressure of shell side only MPa

管板、换热管、壳程筒体各元件应力计算结果见表9。

2.2.3 小结

对于管板周边不布管区较宽的管板,经过计算分析,我们可以发现:

(1)在仅有管程正压作用下

表9 仅有壳程正压作用时,设置膨胀节后各元件应力值Table 9 Stress value of each element after setting bellow expansion joint under positive pressure of shell side only

壳程筒体未设置膨胀节时,周边换热管轴向应力为拉应力;壳程筒体轴向应力为拉应力。

壳程筒体设置膨胀节后,管板径向应力增大;周边换热管轴向应力仍为拉应力,且应力值增大;壳程筒体轴向应力仍为拉应力,且应力值减小。

在壳程筒体设置膨胀节后,随着膨胀节刚度增大,管板径向应力逐渐减小,换热管轴向应力逐渐减小,壳程筒体轴向应力逐渐增大。

(2)在仅有壳程正压作用下

壳程筒体未设置膨胀节时,周边换热管轴向应力为压应力;壳程筒体轴向应力为拉应力。

壳程筒体设置膨胀节后,管板径向应力增大,周边换热管轴向应力由压应力变为拉应力,壳程筒体轴向应力由拉应力变为压应力。

在壳程筒体设置膨胀节后,随着膨胀节刚度增大,管板径向应力逐渐减小,换热管轴向应力逐渐减小,壳程筒体轴向压应力也逐渐减小。

2.3 管板与壳程圆筒连为整体,其延长部分兼做法兰

此时管板与壳体、管箱的连接方式为GB/T 151—2014 标准中图7-3 e 型连接结构[1]。延长部分兼做法兰的管板将直接受到法兰力矩的作用。

在法兰力矩的作用下,管板周边受到弯矩的作用,在周边产生扭曲,同时由于管板的挠曲受到管束的轴向约束,管束在管板中产生整体弯曲变形及相应的应力[2]。

在管程压力或壳程压力与法兰力矩同时作用时,如果他们对管板产生的变形趋于一致,则会使作用叠加,使应力增大,如果他们对管板产生的变形相反,则会相互抵消,使应力值减小。

(1)管程正压和法兰力矩同时作用

此时他们对管板产生的变形趋于一致,设置膨胀节后,各受压元件变化趋势与管程正压单独作用时的变化规律一致。

(2)壳程压力和法兰力矩同时作用

此时他们对管板产生的变形相反,设置膨胀节后,其变化首先要抵消法兰力矩的作用,因此各受压元件应力变化不确定。

3 结束语

对于固定管板热交换器,在压力作用下,判断设置膨胀节前后的管板、换热管和壳程筒体应力变化情况,和以下因素有关:

(1)管板周边不布管区的大小;

(2)管板与壳体、管箱的连接方式。

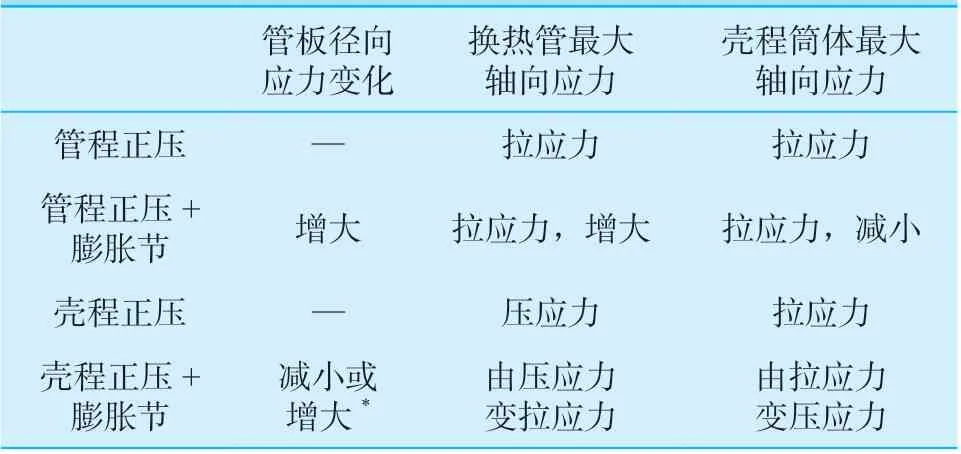

经过研究分析,我们可以针对管板直接与壳程圆筒和管箱圆筒形成整体结构的固定管板式热交换器,总结出在管程正压和壳程正压作用下,设置膨胀节后,管板、换热管、壳程筒体等元件的应力性质和变化趋势,如表10 所示。

表10 管板直接与壳程圆筒和管箱圆筒形成整体结构的固定管板式热交换器Table 10 Fixed tubesheet heat exchangers with tubesheet integral with shell and channel