换热器不同工况下管板的应力分析与评定

2020-11-14孙正硕赵振东许春林

王 琪 孙正硕 沈 妍 赵振东 许春林

(1.江苏科技大学机械工程学院;2.张家港市江南锅炉压力容器有限公司)

在现代工业生产制造中,存在着大量的热量转化过程,为提高能源利用率,研究高效安全的换热器是科技发展的必然结果。 管壳式换热器具有结构简单、造价低、易选材、处理能力强、适应性强及清洗方便等特点,可用于高温高压工作环境,目前被广泛应用于石油、冶金、能源、动力及制冷等领域[1]。

管壳式换热器中的管板将不同温度的工作介质分离,进而形成管程介质与壳程介质,并同时承受管程介质与壳程介质的压力。 管板还具有支撑管束布置换热管的作用。 管程、壳程介质压力和温度载荷有不同的组合,不同载荷的组合对管板产生不同的影响,导致管板成为管壳式换热器中受力情况最为复杂的部件[2]。因此,国内外学者对管板进行了广泛研究,并颁布了一系列设计标准。 郝海波将标准计算得到的管板厚度进一步减小,并对减薄后的管板进行强度校核,在满足强度要求的情况下节约材料[3]。 王战辉等在分析管板应力分布时,发现管板与其他部件连接处会出现较大应力,通过在其他部件与管板的连接处增加过渡圆角的方式,改善应力分布情况[4]。

笔者结合管板连接处的结构缺陷和螺栓预紧力,考虑应力分布的影响因素,对管板进行改进,将换热管连接处做倒角处理,减小管板厚度,从而达到安全与经济兼顾的效果。

1 模型设计

1.1 设计参数

管壳式换热器原始设计参数见表1。

表1 换热器原始设计参数

根据相关标准计算得到: 换热面积44.6m2、换热器筒体直径400mm、 厚度10mm、 管板厚度40mm、换热管77 根,设备法兰、螺栓等根据GB/T 151—2014 选取相应的标准规格[5]。

1.2 模型简化

针对换热器管板的应力分布情况,对模型做以下简化:

a. 模型仅涉及到设备法兰、管板、换热管、壳体和螺栓;

b. 换热管与管板采用胀焊并用的连接方式,且认为两者为一个整体,不考虑接触问题;

c. 换热管实际需伸出管板外3mm,简化为换热管与管板表面平齐;

d. 换热器为对称模型,只选取其1/4 模型进行分析[6,7]。

图1 换热器1/4 简化模型

1.3 模型边界条件

在实际工作中,换热器涉及的载荷有:工作介质的压力和温度、外部环境温度、自身重力、外部风载荷、地震载荷、液柱静压力[9]。 6 种载荷中,由于后四种对分析结果影响很小,因此可忽略不计。 因管板两表面距工作介质进出口很近且保留换热管长度相对整体较短,所以设定管程侧温度为140℃、压力为0.2MPa,壳程侧温度为40℃、压力为0.4MPa, 环境温度设定为22℃、 压力为0.1MPa,螺栓预紧力为100kN。

对不同工况进行应力分析时,所施加的约束条件是相同的,即对外伸壳体横截面施加法向位移为0 的无摩擦约束,对管板两个对称横截面施加法向位移为0 的无摩擦约束[10]。

2 不同工况下管板的应力分析

2.1 工况形式

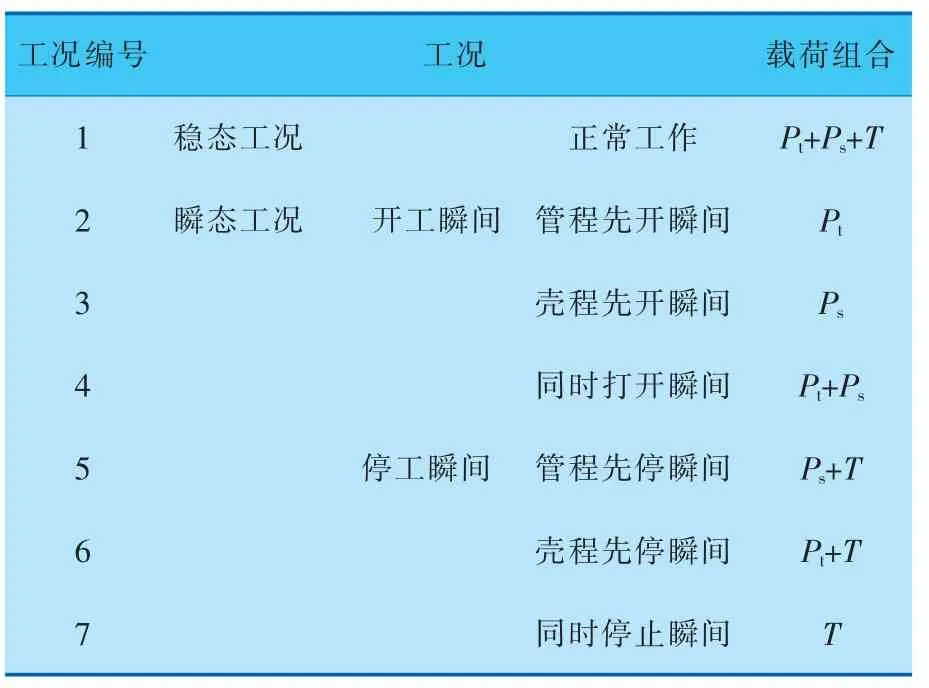

换热器在工作过程中共有7 种工况形式,不同工况下的载荷情况见表2。

表2 不同工况下的载荷组合

由表2 可见, 工况2、3、4 不存在温度载荷,而为了分析压力载荷和温度载荷共同对换热器管板应力分布的影响,故选择工况1、5、6、7 进行分析,并将工况1 与工况4 管板的应力分布进行对比。 通过对工况1、4、5、6、7 下的管板进行分析,找出应力分布规律和危险位置,对管板存在的问题进行改进。

2.2 5 种工况管板应力分析

2.2.1 工况1 管板应力分析

换热器在稳态工况时,管程与壳程介质处在稳态热量交换中,管程、壳程的压力载荷和温度载荷会同时作用在管板上。 图2 为管板温度分布云图,可以看出在管板非布管区域壳程侧,存在一层很薄、温度为40℃的区域,沿厚度方向的其余区域温度基本为管程介质温度。 分析该结果符合ASME 中涉及的表皮效应。 非布管区域的温度成线性变化,且温度梯度较小,而管板布管区域的温度变化梯度比非布管区域大,这是由管程介质温度引起的,因此在布管区域存在较大的温差应力。

图2 工况1 管板温度分布云图

图3 为管板等效应力云图,管板与壳体及换热管连接处的应力比较大,最大应力出现在换热管连接处,最小应力出现在壳体外侧的管板边缘处,分别为245.7、0.341MPa。 筒体内部的管板非布管区域应力较小且分布均匀,此时应力主要表现为薄膜应力。

图3 工况1 管板等效应力云图

2.2.2 工况5、6 管板应力分析

这两种瞬态工况可以归纳为管板的一侧先停车,而另一侧还在正常工作。 此时管板一侧压力载荷瞬间消失,而另一侧还存在工作介质的压力载荷。 图4、5 分别为两种工况下的管板等效应力云图。

图4 工况5 管板等效应力云图

图5 工况6 管板等效应力云图

2.2.3 工况7 管板应力分析

在换热器管程与壳程同时停车的瞬间,工作介质传递到换热器上的温度仍然存在,但管程与壳程压力瞬间消失,因此工况7 的载荷只有温度载荷而不存在压力载荷。 图6 为工况7 管板等效应力云图。

图6 工况7 管板等效应力云图

2.2.4 工况4 管板应力分析

在换热器两程同时开车时,工作介质的温度还来不及传递给换热器金属部件,所以此工况不存在温度载荷,只有管、壳程的压力载荷。 图7 为工况4 管板等效应力云图,在换热器筒体内的管板应力呈现均匀分布,且数值很小,而管板外部用来连接设备法兰的螺栓孔处应力则较大。

图7 工况4 管板等效应力云图

2.3 结果讨论

换热器存在温度载荷的4 种工况中,筒体及换热管与管板连接处均出现较大应力,这是由于几何结构不连续导致的。 在筒体内非布管区域的管板应力呈均匀分布,为薄膜应力。 在仅存在压力载荷的工况中,管板整体应力较小,最大应力出现在螺栓连接处,表明螺栓预紧力对管板应力分布是有影响的。

稳态工况在换热器所有工况中工作时间是最久的,占绝大多数时间,其他工况都为瞬态工况,时间极短。 稳态工况下,所有载荷均存在,因此对管板做线性应力评定是极其必要的。

3 应力评定

在工况1 管板上设置3 条沿厚度方向的路径, 如图8 所示。 其中,A 路径为管板未布管区域,B 路径为筒体与管板连接处,C 路径为换热管与管板连接处。 所有路径均为管板的一个表面到另一个表面,且为管板表面的法线方向。

图8 管板应力分析路径

对管板3 条路径进行应力线性分析,得出管板、 换热管与筒体连接处存在较大应力, 如图9所示。 其中,PL代表一次局部薄膜应力,Pb代表一次弯曲应力,Q 代表二次应力。

图9 工况1 管板3 条路径的应力曲线

根据JB/T 4732—1995(2005 年确认),强度校核有3 个评定依据:

PL≤1.5KSm

PL+Pb≤1.5KSm

PL+Pb+Q≤3Sm

其中,K 是载荷系数, 在分析管板时,K 取值为1;Sm是材料许用应力极限,其值等于材料屈服强度除以安全系数, 取安全系数为2, 则Sm=172.5MPa。

工况1 管板3 条路径的安全评定结果见表3。

表3 工况1 管板3 条路径的安全评定结果

通过对换热器管板做线性应力评定,可以得出管板、 换热管与筒体连接处存在较大应力,但远没有达到限制值,因此按照标准计算得到的管板厚度存在较大的改进空间。

4 管板改进

针对管板、换热管与筒体连接处应力较大的情况,对换热管连接处做倒角处理,而筒体连接处不做倒角处理,将两种结果进行对比。 管板原厚度为40mm,现将厚度减小为30mm。 保持原分析条件不变,在工况1 下对改进后的管板3 条路径进行线性应力评定,结果如图10 所示。

图10 工况1 改进后的管板3 条路径的应力曲线

工况1 改进后的管板3 条路径的安全评定结果见表4。

从改进后的评定结果可以看出:由于管板厚度减小,A、B 路径上3 种应力均出现增大现象,但仍能满足强度要求。 而C 路径总应力减小,这是由于C 路径处的换热管连接处做了倒角处理,B 路径筒体连接处没有做倒角处理,因此可知倒角处理对减小应力是有益的。

表4 工况1 改进后的管板3 条路径安全评定结果

5 结论

5.1 在考虑螺栓预紧力的影响、换热器存在温度载荷的4 种工况下对管板进行分析,得出管板非布管区域的应力较小且分布均匀,此时的应力主要表现为薄膜应力。 在管板、换热管与筒体连接处出现较大的等效应力,这是由于连接区域几何形状不连续引起的结构缺陷。

5.2 通过对比分析,温度变化较大会导致较大的热应力出现,温度载荷引起的热应力对管板整体等效应力分布影响很大,其影响程度超过压力载荷。

5.3 在稳态工况下进行管板薄膜与弯曲应力的分析评定,根据评定依据,3 条路径的线性应力值均远低于限制值。

5.4 根据评定结果, 将换热器管板厚度减薄10mm,对管板与换热管连接处做倒角处理,并进行应力分析与评定。 结果表明,改进后的管板能够达到安全与经济兼顾的目的。