AP1000钢制安全壳压力边界建造要求的系统性分析

2015-03-03吴崇志朱瑞峰

吴崇志,朱瑞峰

(国核工程有限公司,上海 200233)

制造安装

AP1000钢制安全壳压力边界建造要求的系统性分析

吴崇志,朱瑞峰

(国核工程有限公司,上海200233)

摘要:对基于ASME锅炉及压力容器规范第Ⅲ卷第1册NE分卷的AP1000钢制安全壳压力边界的建造要求进行了系统性分析。钢制安全壳压力边界功能的实现基于以下过程:安全壳容器及部件的分级和压力边界的设定;对母材、焊材与焊接工艺进行试验;对接头设计与无损检测提出具体要求;以压力试验等对结构完整性和密封性进行验证。

关键词:AP1000;钢制安全壳;压力边界;建造;系统性分析

0引言

纵深防御是压水堆核电站安全概念的重要组成部分,其最重要的方面之一是利用核电厂的三道实体屏障防止放射性向环境释放,以保护公众的安全,这三道屏障可表述为燃料包壳、反应堆冷却剂系统压力边界和安全壳压力边界。

AP1000先进非能动压水堆核电站安全壳压力边界的功能由安全壳系统实现。作为非能动专设安全系统的一部分,AP1000安全壳系统主要由钢制安全壳容器及其贯穿件组成,此外,蒸汽发生器的二次侧壳体及其安全壳内二次侧管路因在安全壳内部形成屏障,也被视为安全壳边界的一部分[1]。

AP1000钢制安全壳按照ASME锅炉及压力容器规范第Ⅲ卷第1册NE分卷(以下简称ASME Ⅲ-NE)设计,该规范为其建造制定了一整套完整和系统的规则。本文按照ASME Ⅲ-NE2007版2008补遗[2]对相关规则进行系统分析和重点论述,为具体的建造过程提供明确指导。

1安全壳容器及组件

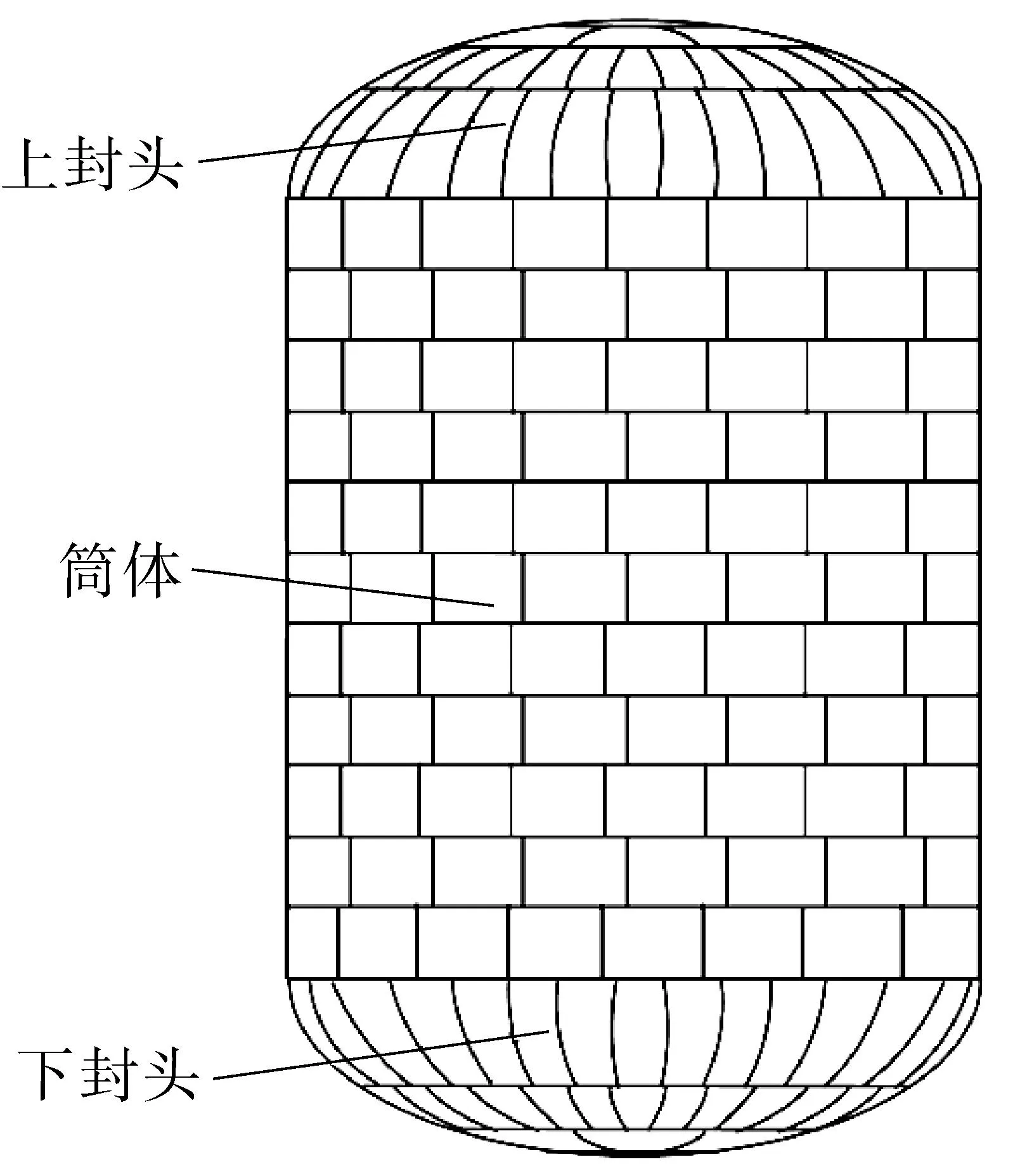

AP1000钢制安全壳容器为直立的圆柱形容器,带有椭球形的上封头和下封头,由加工成形的SA-738 Gr.B钢板拼接焊制而成,属于ASME Ⅲ-NE定义的MC级部件。与安全壳容器连接的附件包括剪力钉、附件板、筒体加强件和贯穿件补强板,如图1所示。

(a) 安全壳容器

(b) 各类附件

剪力钉密排布置于下封头外侧,用于连接安全壳与其下方提供基础支撑的混凝土。附件板分别布置于安全壳的内壁或外壁上,用于各类系统支架生根。加强件包括内加强圈和外加强圈,用于支撑环吊的环吊梁因同样发挥筒体加强的作用,也被作为加强件。

安全壳的贯穿件包括设备闸门、人员闸门、机械贯穿件和电气贯穿件。其中,设备闸门和人员闸门用作安全壳内外小型设备、材料和人员等出入的通道;机械贯穿件和电气贯穿件为管道、机械设备或电气连接件穿过安全壳提供通道。贯穿件或直接与安全壳容器焊接,或通过插入式补强板与安全壳容器焊接。插入式补强板属于安全壳容器的附件。

以上提及的4类安全壳附件,可根据NE-1132.1以是否具有承压功能或结构性进行分类,其中剪力钉和附件板属于不具有承压功能的非结构附件,而加强件和插入式补强板属于具有承压功能的结构性附件。

2部件分级与压力边界

根据NE-1120,NE-1130和NE-1131,钢制安全壳的设计方应通过设计要求,明确与安全壳容器相连接部件的级别以及安全壳容器的边界。

对于非结构性附件,如剪力钉,其并非MC级部件。根据NE-1132.2(e),非结构性附件与安全壳容器之间的连接焊缝属于附件的一部分,因此剪力钉与安全壳容器之间的焊缝属于非承压焊缝。

按照NE-1132.2(b),对于有承压功能的附件、焊缝等应认为其是安全壳容器的一部分,则加强件、插入式补强板与安全壳容器同为MC级,这些部件之间的焊缝也同为MC级的承压焊缝。

根据是否采用补强板,贯穿件可分为两类。对于开孔直径不大于64 mm的贯穿件,根据NE-3332.1,不必进行补强,贯穿件套筒直接与壳体连接,此情况下贯穿件套筒的级别应通过设计功能来定义是否为MC级。如部分贯穿件套筒作为核2级管道的一部分,则此套筒应按管道的级别来定义,按ASME Ⅲ-NC的要求制造。采用补强板的贯穿件,可分为单独补强或联合补强,与贯穿件套筒相连接的又可以是MC级的保护管、延长管,或核2级的工艺管、封头管等,这些套筒与管道之间的焊缝视具体情况定义为MC级[3]或相应的核2级。

部分贯穿件包含多个组件,有的组件往往只有一部分属于安全壳的承压边界,如图2中的电气贯穿件筒体。对于这类组件,可以根据ASME NCA-2134(d)将组件整体定义为MC级[3],按照ASME Ⅲ-NE的规则进行制造。

图2 电气贯穿件组件压力边界示意

此外,在安全壳的设计中,有少量贯穿件留作备用,其套筒通过与对焊法兰焊接进行密封。这些法兰组件及连接螺柱,也属于MC级承压部件。

承压部件与非承压附件的材料选择要求不同。承压部件材料的选择应符合NE-2120的要求,并列于表NE-2121(a)-1或表NE-2121(a)-2(适用于螺栓)中,且符合ASME-Ⅱ D篇[4]的相关要求,以及符合ASME Ⅲ-NE对材料制品型式的所有特殊要求。承压焊缝的焊接工艺评定,按照NE-4300的要求进行。

对于非承压附件,按照NE-4431,其选材需满足NE-2190非承压材料的要求,并根据是否具有结构功能分为两种情形:(1)如具有结构功能,材料应符合NF-2000的要求;(2)对于距离安全壳容器承压部位不超过2倍壁厚距离的非结构附件,当满足NE-4430的条件时,则不需符合NE-2000或NF-2000。对于剪力钉和附件板,就属于第2种情形。对于剪力钉和附件板的焊接,根据NE-1132.2(e),非结构性附件距离部件承压部位不超过2倍壁厚距离的第一道连接焊缝,只要符合NE-4430对于附件焊接的要求即可。因此,剪力钉与安全壳容器之间的螺柱焊或手工电弧焊,附件板与安全壳容器之间的角焊缝,均应按照NE-4430条款下的NE-4435进行。

3母材试验、焊材试验和焊接工艺评定试验

ASME Ⅲ-NE要求对承压材料需进行母材、焊材和焊接工艺评定三项试验。

对于母材,如安全壳容器采用SA-738 Gr.B材料,应按照ASME Ⅱ[5]的要求及NE-2120的附加要求供货,并按照NE-2200的要求进行拉伸、冲击等试验。根据NE-4213,当用于试验的母材未进行实际应用板材所经受的热成形工艺和热处理制度时,还应选取实际应用板材进行成形工艺评定以验证其冲击韧性。这就要求成形前的板材需要具有足够的冲击性能,以补偿成形工艺所引起的冲击性能损失。

对于焊接材料,如可用于SA-738 Gr.B焊接的E9018-G-H4焊条,需焊制熔敷金属试件在焊后或焊后热处理状态或两种状态下(视产品焊缝是否需要进行焊后热处理而定)按SFA 5.5和NE-2400的要求,对每批次进行力学性能试验、化学成分分析等各项试验。

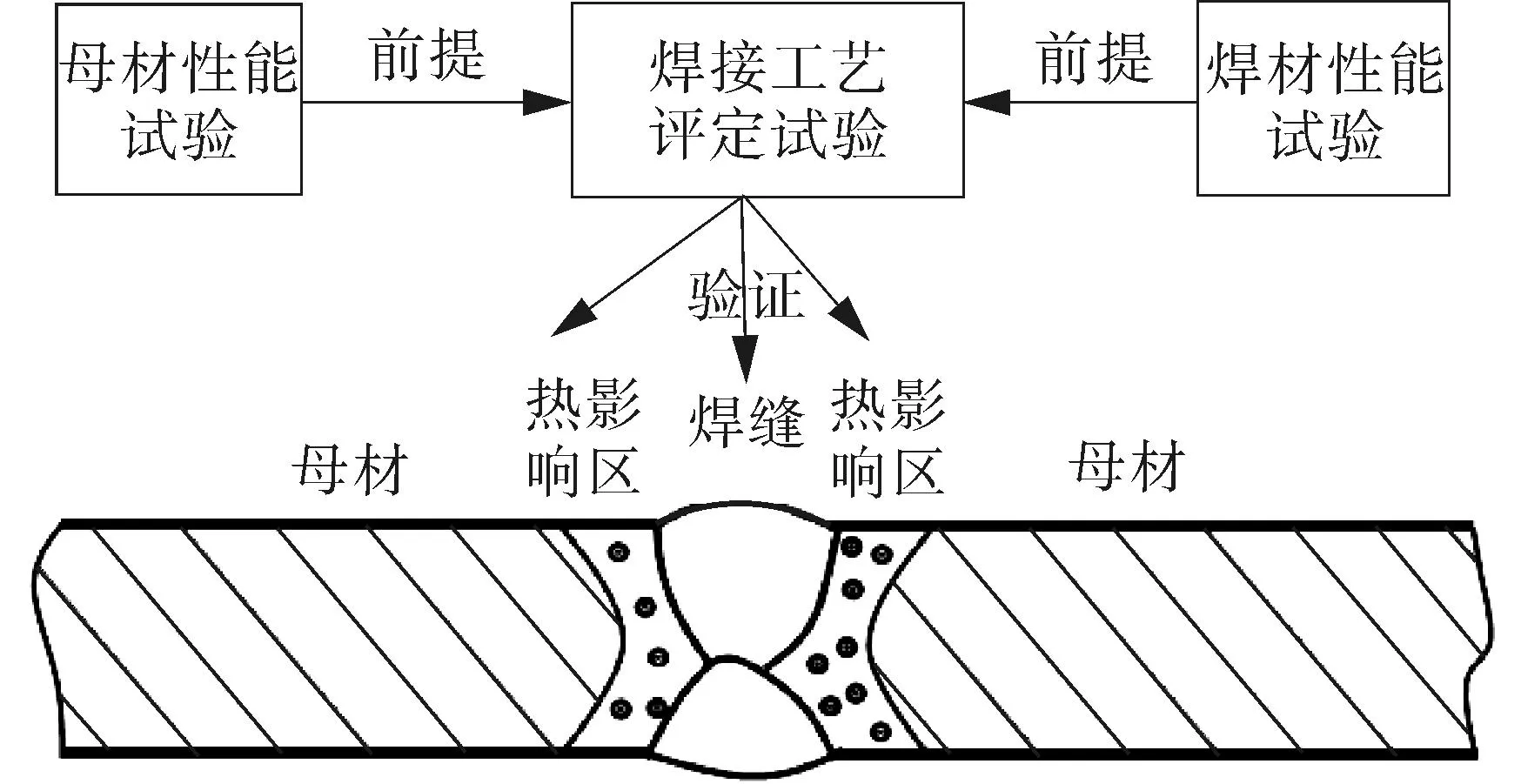

以母材和焊材性能试验为前提[6],再按照ASME Ⅸ[7]和ASME Ⅲ-NE的要求进行焊接工艺评定试验,对焊接接头的性能进行验证。三项试验的关系如图3所示。

图3 三项性能试验的关系

在建造过程中,焊接工艺将按照焊接工艺评定试验确定的焊接工艺规程实施,并且为进一步确认焊接工艺参数的合理性,实践中设计往往再增加一项现场产品见证件的焊接试验要求,按照与焊接工艺评定试验相同的要求对试板取样进行冲击韧性试验,以此对现场焊接接头质量进行验证。

前述三项试验中,需特别注意的是对热处理和冲击韧性的要求。

3.1 焊后热处理

为建造的便利,ASME Ⅲ-NE基于相关材料的化学成分、力学性能和焊接性等,对部分材料某些形式和厚度的接头可以免除焊后热处理,这一要求见于NE-4622.7(b)-1。例如,对于采用SA-738 Gr.B材料的钢制安全壳,当其壳体对接焊缝的名义厚度不大于44 mm时,如能够满足以下条件,则可免除焊后热处理:(1)满足NE-4622.7(b)-1的要求,包括备注中提到的母材需按照指定要求进行冲击试验并合格;(2)符合规范案例N-655以及美国核管会(NRC)的RG1.84中给出的附加要求。当以上要求未予以满足时,相关焊缝仍应进行焊后热处理。

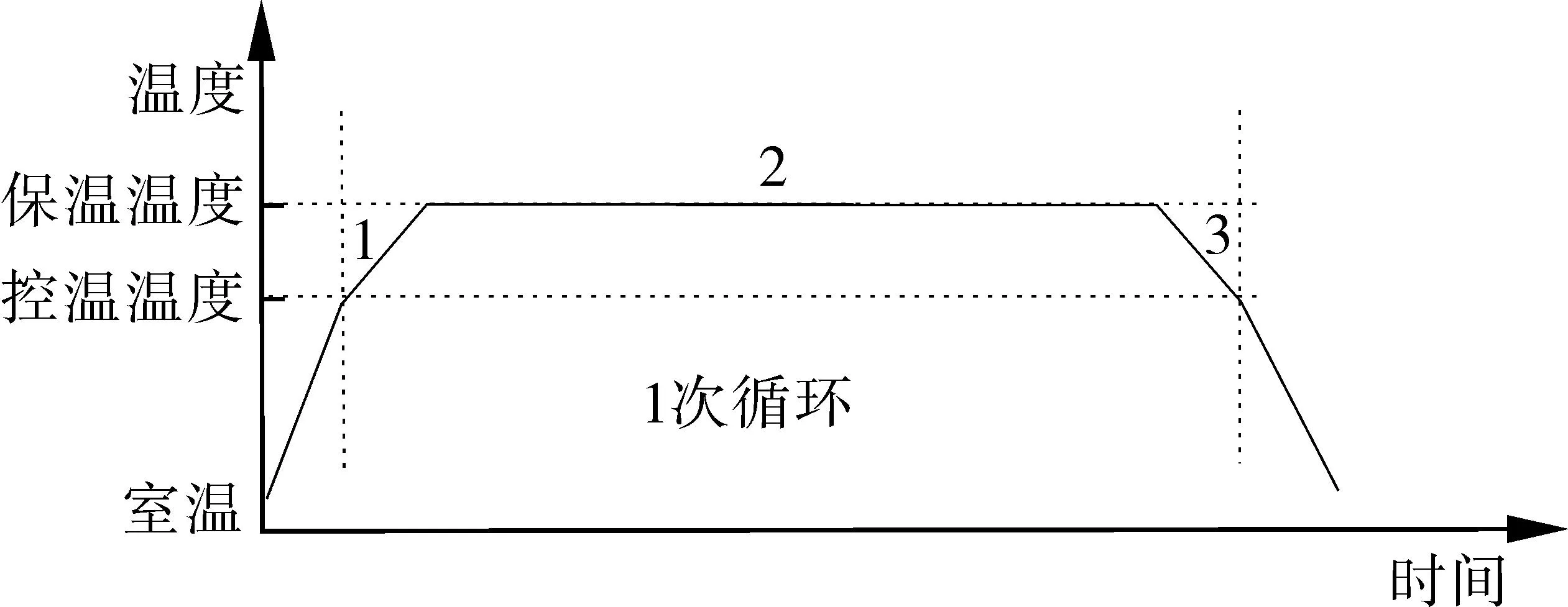

当部件需要进行焊后热处理时,不仅其焊接工艺评定试验需进行焊后热处理,母材试验和焊材试验也需进行模拟焊后热处理。根据NE-2211,NE-2431.1(c)和NE-4333,前述三类试验的热处理保温时间应不少于产品焊缝金属最长热处理时间的80%,并可以在一次热处理循环中完成。该要求的目的是充分考虑部件在建造过程中焊后或焊缝返修后的热处理次数,以预估多个热处理循环来验证部件各项性能仍能满足标准要求[8]。实践中,一般以10 h作为相应试验的热处理保温总时长。图4示出两种可选的热处理循环方式,两者热处理保温的总时长相等。

(a)一次热处理循环(b)多次热处理循环

图4热处理循环示意

注:图中1,2,3分别代表升温、保温、降温过程。

此外,NE-4600还对部件焊后热处理工艺的各环节提出了要求,包括预热温度、保温时间、保温温度、升降温速率、热处理时机、热处理名义厚度的定义以及局部加热方式等,这些都为实际的建造过程提供了重要指导,其中属于ASME Ⅸ重要变素或附加重要变素的参数,也需以焊接工艺评定试验进行验证。

3.2 冲击韧性

为确保承压材料的加工成型能力和承载要求,ASME Ⅲ-NE对承压材料提出了冲击韧性要求。但部分满足NE-2311(a)的承压材料可以免于冲击试验,这些材料包括名义截面厚度不大于16 mm的材料、名义尺寸不大于25 mm的螺栓连接件、奥氏体不锈钢等。对于需要进行冲击试验的承压材料,应根据NE-2330的试验要求和验收标准进行,并且其焊接材料和焊接工艺评定也需进行冲击试验。

根据试验温度和母材厚度的不同,冲击试验可按照夏比V型缺口冲击试验或落锤试验两种方法进行,如表1所示。其中对于壁厚不大于64 mm的承压材料,在可选的两种试验中,一般采用在母材最低使用温度下的夏比V型缺口冲击试验,合格标准应符合NE-2332.1-1中的横向膨胀量要求或NE-2332.1-2中的吸收能量值要求。

此外,ASME Ⅲ-NE还充分考虑了同批次母材冲击韧性仍存在一定差异的实际情况,即并不能确保产品中应用母材的冲击韧性值均大于试验所选取试件的冲击韧性值,与此同时,焊接热作用对母材热影响区韧性的降低已由相关试验普遍证实[9-10],因此需要对焊接热作用造成的热影响区韧性降低进行补偿。

表1 承压材料的冲击试验方法

根据NE-2300和NE-4335.2,对承压母材有两种通过试验确定的补偿方法。一种是不改变冲击试验温度,通过试验确定一个冲击韧性的补偿值来提高冲击韧性合格标准;另一种是不改变冲击韧性标准,通过试验确定一个修正温度TADJ来降低冲击试验温度。一个更为简便的方法是根据NE-4335.2(b)(3),直接取TADJ=17 ℃来降低冲击试验温度。例如,当设计要求的母材最低服役温度为T℃时,对热影响区母材的韧性补偿可采取(T-17) ℃下的夏比V型缺口冲击试验,合格标准仍符合T℃下的规定值[11]。

4接头设计与无损检测

根据钢制安全壳通用设计规则的NE-3131通用要求,安全壳容器的设计应满足NE-3200(分析法设计)的规则。但除压力外不存在显著的机械或热载荷时,对在NE-3300(公式法设计)中清楚论述的结构,可使用NE-3300的规则代替NE-3200的规则。因此,可以按照NE-3300的条文对钢制安全壳的接头设计进行分析。

根据焊接接头在安全壳容器及组件上的位置,NE-3351将它们分为A,B,C,D级,NE-3352进而规定了这些接头的许用型式,归纳如表2所示。NE-4240又给出了这4类接头的具体制作要求,NE-5200则对各类接头需进行的无损检测方法进行了规定:例如,对于所有采用非对接接头的全熔透焊缝,可以采用UT(超声检测),MT(磁粉检测)或PT(液体渗透检测)三种检测方法中的一种进行检测;对于对接接头的全熔透焊缝应进行RT检测,但是当受制于接头结构所限而无法进行RT检测时,允许按照NE-5280以UT+MT(或PT)替代RT对完工焊缝进行检测。

表2 焊接接头的许用型式

为确保接头焊缝的有效厚度和有效承载截面,焊前通过对错边量的限定;焊后通过焊缝表面的VT(目视检测)检查,作为无损检验的前提。对于焊缝金属,当采用VT检查或者其他无损检测方法测得超标缺陷时,可根据情况采用以下两种措施中的一种或两种进行修复:打磨去除,焊接修补;对于建造过程中的母材损伤,NE-2500给出的措施也遵循这一原则。此外,根据部件材质的类别,NE-5120对无损检测的时机也给出了不同的限制,例如,除裂纹倾向较低的P No.1材料外,其他材质部件焊缝的MT或PT都应在焊后热处理之后进行;对安全壳容器上的所有焊缝,进行RT检测时与焊后热处理的先后顺序不作规定等。

AP1000钢制安全壳的实际设计中包含了以上4种接头形式。A类接头,如筒壁纵缝、封头焊缝及钢卷板焊制的贯穿件套筒纵缝等;B类接头,如筒壁环缝、封头与筒壁之间的环缝、补强板与筒壁之间的环缝以及贯穿件套筒与套筒延长管之间的焊缝等;部分贯穿件套筒与管端盖板之间的角接接头,备用贯穿件套筒与对焊法兰之间的对接接头则属于C类接头。按照前述及表2所示,这些接头均应采用全熔透焊缝,其中对接接头采用RT检测,非对接接头选择UT,MT或PT三种方法之一进行检测。

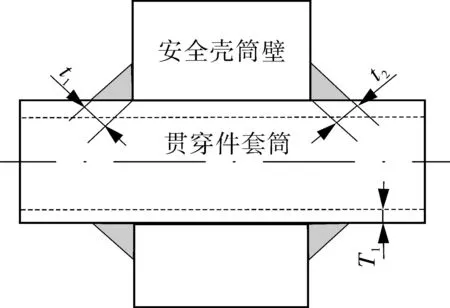

对于D类接头,则应根据部件型式选择接头和焊缝形式,如贯穿件套筒与筒壁之间的焊接接头,可以采用全熔透焊缝也可以采用部分熔透焊缝,以下举例说明。

(1)对于无补强的贯穿件套筒,其与安全壳容器之间的接头,如果采用部分熔透焊缝,可以是角焊缝、单面V型或J型部分熔透焊缝中的任一种或组合。当两者之间以双面角焊缝相连接时,需满足NE-4244(d)-1中(a)的许用型式,如图5(a)所示。假设贯穿件套筒壁厚为T1,双面角焊缝的焊缝厚度分别为t1,t2,根据NE-3352.4(d)和NE-4244(d)-1的(a),当设计采用双面角焊缝时,焊缝厚度的最小尺寸应满足以下条件:

t1+t2=1.25tmin

t1或t2=6 mm或0.7tmin中的较小值

tmin=被连接件的较薄部件厚度或19 mm中的较小值

(a)(b)

图5贯穿件套筒与壳体之间的焊缝

(2)贯穿件套筒与筒壁(或插入式补强板)之间采用全熔透焊缝时,按照NE-3352.4(b)和NE-4244(b)-1,如采用双面全熔透坡口焊缝+角焊缝的组合,如图5(b)所示,其中角焊缝的焊缝厚度最小尺寸tc应满足以下条件:

tc=6mm或0.7tn中的较小值

tn=插入部分的名义厚度

需要指出的是,在NE-3131所述前提下,按照NE-3300进行计算得来的数值应能满足NE-3200的要求,但并不意味着按照NE-3200计算而来的角焊缝焊脚高度需要满足按照NE-3300计算的最小值。

5试验与检查

为确保安全壳系统压力边界的完整性,在安全壳系统建造完成后、机组初次启动前及停堆检修期间,还需通过压力试验、泄漏率试验以及役前检查和在役检查进行验证。

安全壳的压力试验属于建造过程的一部分,是在安全壳交付使用前的一次全面检测,主要是为了验证安全壳的结构完整性及密封性,以评判安全壳是否满足设计要求。按照NE-6000,压力试验可采取水压试验或气压试验两种方法之一进行。由于安全壳不能安全地充满液体且部件不容易干燥,因此根据NE-6112,可由气压试验来代替水压试验。并且,根据NE-6112.1(b),可在压力试验前进行10%试验压力的气压试验,作为寻找泄漏部位的手段。

根据NE-6312及NE-6212,气压试验温度应在发生脆性断裂的可能性为最小的温度下进行,因此试验温度不应低于安全壳容器的最低服役金属温度。

气压试验的升压过程应逐级进行,如图6所示,先按照NE-6313逐渐加压到不大于试验压力的1/2,然后再按照试验压力的约1/10进行多次升压至所要求的试验压力。升压过程中每一级压力的保持时长根据检查、检验的实际确定,升压至试验压力后的保持时间则不少于10min,之后再将试验压力降低至设计压力或3/4的试验压力两者中的较大值,保持足够的时间,以便按照NE-6224的规定以VT或LT(泄漏检测)等方法检测各部件的泄漏情况。

图6安全壳气压试验过程

注:P试表示试验压力,P设表示设计压力

需要指出的是,部分承压焊缝可以免于压力试验的验证,这部分焊缝称为不可达焊缝,其原因是在建造过程中,这些焊缝被后续施工的混凝土等覆盖,从而造成不可接近。以埋于混凝土中的贯穿件与壳体之间的焊缝为例,根据NE-6225,该焊缝需设计为全熔透焊缝,成为不可达前必须已经完成焊接并经过RT或UT检测及LT等气密性试验,才可免于压力试验。

安全壳泄漏率试验、役前检查和在役检查超出了ASMEⅢ-NE的适用范围,但它们与ASMEⅢ-NE的相关要求一起保障安全壳系统压力边界的功能。其中安全壳泄漏率试验是由专设的安全壳泄漏率试验系统来完成,通过定期进行贯穿件、隔离阀及至安全壳整体三项泄漏率试验,来验证安全壳系统压力边界完整性。役前检查和在役检查则按照ASMEXI-IWE[12]的要求对安全壳及其附属物的压力保持部分进行检查。

6结语

本文对钢制安全壳的部件分级、边界界定、选材要求、评定试验、接头设计、无损检测和压力试验等建造的全过程进行了系统性分析,可以看出ASMEⅢ-NE对钢制安全壳压力边界建造的这些要求是紧密衔接与系统结合的。整个过程以安全壳容器及部件的分级和压力边界的设定为基础,依靠试验对母材、焊材与焊接工艺质量提供保障,通过对接头设计与无损检测提出具体要求,最后以压力试验等对结构完整性和密封性进行验证,从而确保钢制安全壳压力边界功能的实现。

由于AP1000钢制安全壳的设计和建造要求主要依赖于ASMEⅢ-NE的基本规则,因此ASMEⅢ-NE不仅是钢制安全壳压力边界设计环节遵循的基本准则,也是建造过程中作业执行和技术判断的依据。实践证明,掌握规范要求对于总承包管理单位的工程技术人员更好地进行设计信息审查和施工作业监督,并以此加强建造管理、提高工程质量是必要的。

参考文献:

[1]孙汉虹.第三代核电技术AP1000[M].北京:中国电力出版社,2010.

[2]ASME Boiler and Pressure Vessel Code,Section Ⅲ,Division 1,Subsection NE,Class MC Components[S].2007,2008 Addenda.

[3]ASME Boiler and Pressure Vessel Code,Section III,Subsection NCA,General Requirements for Division 1 and Division 2 [S].2013.

[4]ASME Boiler and Pressure Vessel Code,Section II,Part D,Properties (Metric) [S].2013.

[5]ASME Boiler and Pressure Vessel Code,Section II,Part A,Ferrous Material Specifications [S].2013.

[6]宁冬,包章根,姚伟达.AP1000先进核电厂钢安全壳容器的材料设计要求[C]//第14届全国反应堆结构力学会议.2006:304-307.

[7]ASME Boiler and Pressure Vessel Code,Section IX,Welding,Brazing,and Fusing Qualifications[S].2013.

[8]孙晓龙,葛树涛.压力容器材料供货状态及设备制造过程的热处理[J].金属热处理,2008,33(7):101-104.

[9]王勇,孙殿东,王长顺,等.模拟焊后热处理对SA-738 Gr.B钢板组织及韧性的影响[J].压力容器,2014,31(1):10-14.

[10]隋士武,王小叶,李艳,等.ASME核电建造规范中韧性试验的三种模式[J].压力容器,2010,27(5):44-50.

[11]王平安,李艳,张丽,等.ASME核电建造规范对焊接热影响区韧性降低的补偿要求[J].压力容器,2010,27(9):42-50.

[12]ASME Boiler and Pressure Vessel Code,Section XI,Rules for Inservice Inspection of Nuclear Power Plant Components [S].2013.

欢迎订阅2016年度《中国特种设备安全》杂志

(邮发代号:82—411)

《中国特种设备安全》杂志(原《中国锅炉压力容器安全》)是国家质量监督检验检疫总局主管,中国特种设备检测研究院、中国特种设备检验协会和中国锅炉水处理协会主办的技术类学术期刊。创刊于1985年5月,是我国特种设备安全领域级别较高、经文化部评选的全国优秀科技期刊,本刊论文目前已经被中国学术期刊网络出版总库、中国知识资源总库、中国核心期刊(遴选)数据库和万方数据——数字化期刊群等数据库确认收录。

《中国特种设备安全》创刊30年来,坚持办刊宗旨,共计编辑出版期刊31卷267期(其中:正刊242期、增刊及专刊10期、英文版15期),共刊载6000余篇,约7500万字,多层次、多方位、多侧面地反映了特种设备安全领域科学技术的进步,忠实、全面、客观地记录了我国特种设备安全工程进展的历程。此外,本刊于1992年在北京市科技期刊评比中获得编辑质量奖、办刊条件奖、期刊效益奖等奖项,于1997年获第二届全国优秀科技期刊三等奖。

创刊30年来我们始终关注您的需要:在政策导向、科技视点、创新论坛、试验研究、材料与设计、重大项目跟踪、科研足迹、检验评价、检测技术、管理技术、节能减排、安全分析、事故分析、水处理、特检之苑、企业之窗、行业动态等栏目中,让您在了解国家政策的同时了解行业中的最新动态,在获取知识的同时获得高端阅读享受。

《中国特种设备安全》刊号:CN 11-5345/TK,ISSN 1673-257X。月刊,大16开,每期定价20.00元,全年定价240.00元,邮发代号:82—411,全国各地邮局均可订阅。

需要订阅2016年度《中国特种设备安全》杂志的读者与订户,请及时到当地邮局订阅。也可直接向本发行部订阅。

汇款地址:100029 北京市朝阳区和平街西苑2号楼E111室,户名:北京劳安特种书刊服务部,银行账号:交通银行北京和平里支行 110060224018001067649。联系人:庄晓,电话:010-59068615,84279798;胡丹,电话:010-59068612,传真:010-59068616或84279798,E-mail:zzs@csei.org.cn,网址:www.csecpub.org。

Systemic Analysis of Construction Requirements for AP1000

Steel Containment Vessel Pressure Boundary

WU Chong-zhi,ZHU Rui-feng

(State Nuclear Power Engineering Company,Shanghai 200233,China)

Abstract:The construction requirements for AP1000 steel containment vessel pressure boundary which based on ASME boiler and pressure vessel code section Ⅲ division 1 subsection NE is analyzed systematically.The function of steel containment vessel pressure boundary is achieved based on the following process:classification of containment vessel and parts,pressure boundary determination,tests of base metal,welding material and welding process,special requirements of the joint design and nondestructive examination,pressure test for structural integrity and sealing.

Key words:AP1000;steel containment vessel;pressure boundary;construction;systemic analysis

作者简介:吴崇志(1979-),男,高级工程师,主要从事核电焊接技术管理和钢制安全壳设计管理工作,

通信地址:265116山东省烟台市海阳市海阳核电站SPMO办公室,E-mail:chongzhiwu@126.com。

收稿日期:2015-07-10修稿日期:2015-11-25

doi:10.3969/j.issn.1001-4837.2015.12.008

中图分类号:TH49;TL48;TG48;TG156

文献标志码:B

文章编号:1001-4837(2015)12-0043-08