皮革鞣制染色工序可持续发展的生态友好废物处理方法

2015-02-26KanagarajSenthilvelanPanda等著周国龙编译

J. Kanagaraj, T. Senthilvelan, R.C. Panda等著周国龙编译

皮革鞣制染色工序可持续发展的生态友好废物处理方法

J. Kanagaraj, T. Senthilvelan, R.C. Panda等著

周国龙编译

摘要院皮革工业生产过程中产生的皮蛋白类材料和大量的固体和液体废弃物造成的污染,需要通过可持续的清洁技术来解决。本文重点讨论了改进的清洁化鞣制技术,染料、偶氮染料及其混合物生物降解以及废液再利用以减少废水中染料污染载荷的改进的生物方法,用于染料和复鞣剂高吸收的合成的纳米粒子聚合物。利用这些技术可以减少皮革生产过程中的COD和BOD。

1 鞣制

鞣制是制革过程中重要的操作单元之一,其间鞣剂将易腐烂的皮转化为不易腐烂的革。植鞣和铬鞣是常用的鞣制方法,其中铬鞣比较著名,世界上实际的使用该法达90%。铬鞣时使用8%~10%的碱式硫酸铬(BCS)。然而BCS并不能完全被皮革吸收,剩余的随废水排放而导致严重的污染问题。BCS以三价铬的形态使用,它若转化成六价铬据说可致癌。根据国际标准,它的排放限值为3 mg/kg,超过上述标准有可能破坏DNA,影响人类的皮肤、肝脏和肾脏。此外,高浓度的铬还会影响土壤、淡水、鱼和水生生物。尽管这些限制,铬鞣仍是生产高质量皮革所需。然而环境规范严格要求维护处理废水化学品的规范排放,已经制定了一些强制措施以回用废水中的铬鞣剂。

Dixit等人在“皮革工业污染危险”的综述文章中提出了两条绿色技术建议:引入降低污染负荷的加工技术,即避免使用有害化学品和固体废弃物用于制作副产品;以环境友好的方式处理废水和固体废弃物。

近期发表的综述也讨论了通过增加吸收以减少废水中铬的各种技术,这些减轻三价铬盐的污染问题的技术已经由CLRI皮革加工部开发。已经开发出高吸收铬鞣体系如使用去肉副产物制备聚丙烯酸酯复合物、制备改性蛋白生物单宁、纳米粒子分散液(NPD)和纳米粒子聚合物(NPP)以及纤维蛋白水解物。这些清洁技术细节将会在后面详细介绍。

1.1使用FH的高吸收铬鞣

现在讨论的是在鞣浴中使用FH复合材料以达到铬鞣剂的高吸收。制备FH:收集制革去肉废物,用碱法水解。铬鞣浴中使用4%的FH,铬的吸收可达91.2%。与传统方法65%的吸收率比较,这已是很高的了。铬吸收率提高的主要原因是FH易与胶原形成复合物,也容易与铬形成配合物,在两个铬配合物之间起到了桥梁作用。因此,与胶原的结合力更强,比传统方法生产的皮革质量更好。对铬液、经过FH处理和未经FH处理的皮革各因素进行了评价。收缩温度、强度、铬液的吸收、扫描电镜分析结果与对照试验进行了比较。由于提高了铬的吸收率,鞣制试验中BOD、COD、TDS、TSS等污染载荷分别降低至60%、43%、1%、3%。通过铬铝结合鞣封闭循环和两步鞣制获得了经济和环境效益,提供了铬鞣的高吸收。

1.2使用生物单宁的高吸收铬鞣体系

生物单宁也是一个以蛋白质为基础的鞣剂,它的制备与上一节相似也是以去肉废物为原料。去肉废物用蛋白酶水解,进一步将肽分解成氨基酸。接着,这些产品用硼氢化钠和硫酸二

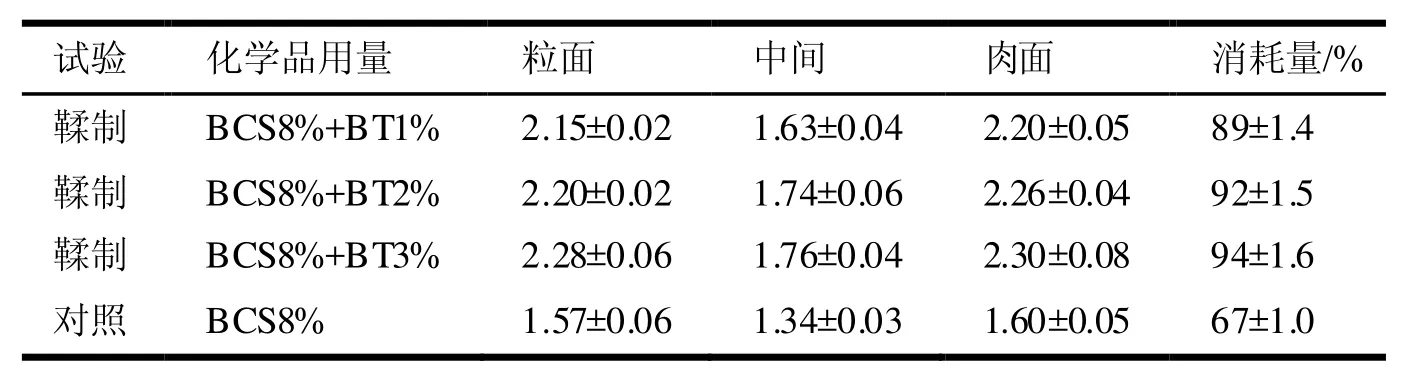

甲酯处理,紧接着加入吡啶氯代铬酸盐处理得到醛,这是生物单宁对皮产生鞣制作用的主要官能基。研究了生物单宁对裸皮的鞣性。鞣制实验结果表明,铬鞣时加入2%的生物单宁,铬的吸收率从67%提高到了92%,COD降低了58%。与传统工艺比较,

皮革的收缩温度、染色性能、力学性能都有提高(表1所示)。在复鞣过程中使用生物鞣单宁,皮革的感官性能优于对照试验皮。

因此,开发的生物单宁产品可作为鞣剂使用,有助于提高铬鞣时铬的吸收率。鞣制时铬盐被高度蒙囿和高度碱化的盐替代,碱化的鞣液可循环使用,根据皮革的粒面质量而定。按鞣制每公斤皮革节省18 L水计算,可节省90%的水。

1.3使用新型共聚物高吸收铬鞣

Kanagaraj等人提出使用新型NPD高吸收铬鞣的方法,它是由两种单体丙烯酸酯和氨基酸衍生物通过微乳液聚合而成。NPD粒径40 nm,1.08的低相对黏度(25℃),zeta电位-32.9 mV,阴离子性。NPD用于铬鞣能提高铬的吸收率,用量4%,铬的吸收率可达94%(表2),成品革具有较好的感官性能和力学性能,是一种环境友好的皮革制造方法。

表1 使用生物鞣的高吸收铬鞣

1.4纤维水解蛋白作为铬吸收助剂

单独尝试了将屠宰场排放物水解纤维蛋白作为铬鞣助剂,以帮助皮对铬的吸收。通过碱水解获得的粗纤维水解蛋白作为吸收助剂用量分别为1%、2%、3%。发现用量为3%时,鞣制过程中铬的吸收率从70%提高到91%,BOD降低到50.8%、COD 54.3%、TDS 17.8%、TSS 17.9%的水平,同时还提高了染料的吸收率、感官性能(柔软度、粒面)和力学性能。

另有研究者报道,这种清洁方法使固体废弃物减少18%。在蛋白酶水解时使用超声波,渗透扩散能力增强,转化率可从56.7%提高到84.1%。Aravindhan等人展示了一种综合化学-酶方法降低COD、TDS、Cl、硫酸盐等不安全化学物质的方法,使脱毛和铬鞣时达到清洁生产。据他们报道,改进后的工艺与对照试验相比COD和TS(总固体)分别降低了67%和78%。

1.5生物吸附处理废水中的重金属铬

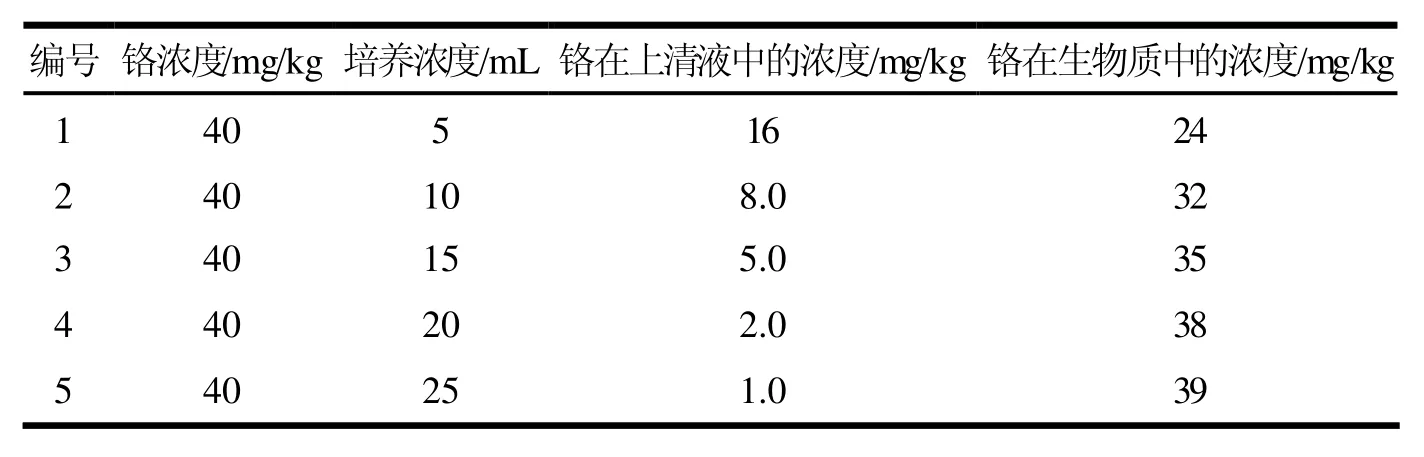

表2 使用NPD的铬分布和吸收率

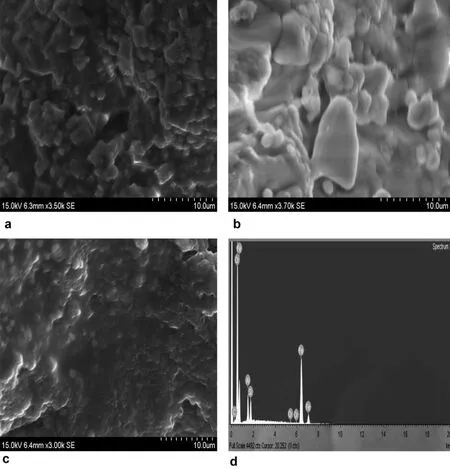

即使鞣制时使用清洁技术,铬达到高吸收,鞣制废水中仍含有一定量的铬需要除去。生物吸附铬是一种可行的和更清洁的选择,鞣制废水中的铬被矮生芽孢杆菌吸附降低了铬的浓度,达到可接受的限度。实验证实,采用这种技术减少铬达99.5%(表3所示)。通过FT-IR和SEM证实铬、矮生菌与胶原形成了交联(图1)。实验发现,减少了环境

污染负荷,如减少COD、TOC、TDS和TSS分别达92%、92%、90%、93%。结果表明,此法生态友好、清洁、可持续,与其他研究者的观点相近。

表3 使用不同的生物质(矮生芽孢杆菌)浓度时铬的减少情况

图1 生物质的SEM-EDX图像(a负载铬的生物质样品,b细菌生物质,c初始时间的生物质和铬,d负载铬的生物质EDX分光仪图像

1.6为环境可持续性改进铬处理

研发了一种废水去铬的新技术,废液中加入中和的荆树皮栲胶与铬反应生成铬酸盐黄酮型聚合物沉淀,分离出沉淀,上清液回用于鞣制过程。循环试验结果与对照组76%的吸收率比较,铬几乎完全利用,吸收率达87%。皮革的感官性能、力学性能、染色性能可与传统生产的皮革媲美。

鞣制固体废弃物(包括污泥、削匀和磨革灰)制成混合物,获得的最大氧气流量为3 g/min,可有效利用能源。电子顺磁共振(EPR)和傅里叶变换红外光谱(FTIR)研究显示没有三价铬转化成六价铬。煅烧的废物用来制砖用于无限制抗压强度试验(120~180 kg/cm2)和重金属浸出,发现金属铬固定率99.1%,沥出液溶解有机物浓度55~66 mg/L。

1.7植鞣

大多数皮革鞣制都是铬鞣,改进的清洁鞣革已选择用植鞣。植鞣是传统的鞣制方法之一,以天然植物的叶、茎、果实为原料提取单宁(茶多酚)用来鞣皮。Kanth等人讨论了皮革鞣制过程中使用天然产物来降低COD和TDS,建议植鞣时使用酶。

植鞣时使用10%~40%的荆树皮栲胶产生显著的污染负荷COD、BOD和有机TDS含量。虽然这些不会造成任何危害,但它们的积累由于氧化降解产生恶臭,需要生态友好和清洁的方法。有些方法已经广泛使用:使用生物单宁;使用纤维水解蛋白。植鞣时,生物单宁用量3%,植物单宁就会达到95%的高吸收率;使用2%的纤维水解蛋白,植物单宁就会达到90%的吸收率。这两种方法生产的皮革具有满意的感官性能、力学性能和染色性能。

1.8生物降解和臭氧化结合处理单宁

表4 通过生物降解和化学方法减少污染负荷

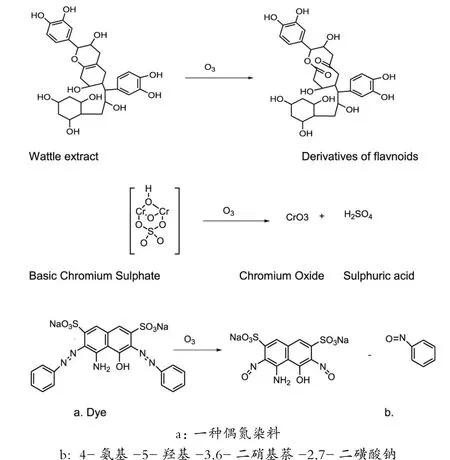

目前的方法是用生物降解和臭氧化结合去除废水中的单宁和染料,这个技术的目标就是去除废水中的单宁、铬和染料。先使用传统的黑曲霉、青酶降解280 h,随后臭氧化4 h,得到较好的降解率。臭氧化按照预先设定好的臭氧剂流量2 L/min,浓度8 g/30 min。实验结果显示,植物单宁、染料和铬的降解率分别为92% ~95%、94% ~95%、85% ~87%(表4所示)。其他分析实验项目如紫外可见光谱、傅里叶红外转化光谱等显示,植物单宁分子官能团即黄酮类化合物被衍生成更小的组分,而含有N=N双键的偶氮类染料被转换成了生物质,铬被转化成了三氧化二铬。这是减少COD、TOC、TDS和TSS污染载荷的清洁方法之一。图2清楚地解释了降解机理。

2 染整过程

染整过程包括染色和复鞣。

2.1染色过程

图2 生物降解-臭氧处理荆树皮栲胶、铬和染料的机理。荆树皮栲胶生物降解成黄酮类衍生物;碱式硫酸铬生物降解成硫酸和铬氧化物;偶氮染料生物降解成4-氨基5-羟基-3,6二硝基萘-2,7-二磺酸钠

染整过程主要是为了赋予皮革色彩、强度和手感性能。染色和复鞣是染整过程的重要操作。染色使用酸性、碱性和金属络合染料提供皮革合适的颜色和耐光坚牢度。由于反应和扩散的限制,染色过程中化学染料不能完全被吸收。多余的染料进入废水导致污染问题。特别是偶氮染料对皮革具有独特的性质,但同时由于芳基胺基的存在它又是一类致癌物。为了把上述问题解决或降到最低程度,需要合适的技术完全降解废水中的染料。本文讨论了提高染料吸收率的合适技术和生物降解废水中的染料。复鞣使用以苯酚和甲醛合成的鞣剂,它对提供上述所说性能非常有用,它们包含的许多无

鞣性物质不能被皮革完全吸收,产生废水污染。

2.2使用NPP改进染色过程

本方法将NPP用于染色,提高染料的吸收率。NPP是通过一种来自氨基酸衍生物的新单体与丙烯酸酯用微乳液聚合反应制得的。NPP粒径60 nm,25℃低相对黏度1.02,zeta电位-30.2 mV,阴离子性。染色过程中使用2%的NPP,染料吸收率提高到99.10%。从PM6半经验量子力学水平可以观察到,NPP与染料的相互作用有4个反应点。结果进一步证实几何反应部位2和3点位的结合能量较1 和4高。点位结合能量计算显示2和3点位的能量为73.71和60.54 kcal/mol,而1和4点位分别为5.80和8.85 kcal/mol(图3所示)。反应动力学及颜色测量研究表明,使用NPP后染料吸收率提高。此外,傅里叶变换红外光谱表明NPP与二级结构不同元素之间的氢键作用有助于增加染料吸收稳定性。这个研究通过增加染料吸收试验的动力学模型得以证实。现有方法适合降低色料废水中的污染负荷。文献报道使用纳米粒子和聚乙二醇处理山羊皮,保持成品皮革的粘弹性、弹性等力学性能,避免由于自然老化和其他处理、摩擦造成不必要的侵蚀。在绒面革鞣制和复鞣时使用纳米复合材料,可以观察到它对皮革收缩温度、力学性能、柔软度、生物降解性的影响。结果显示,使用纳米复合材料后,皮革具有高耐湿热稳定性、生物降解性和柔软度。通过扫描电子显微研究证实纳米复合材料处理皮革能够很好地分散和均匀松散纤维。

图3 a纳米离子聚合物(NPP)的反应点位,酸性黑染料与这些点位结合;b通过PM6

3 生物处理化学助剂

皮革生产过程中使用过量的化学品,产生的废水污染负荷严重,需要用下面的方法处理。

3.1生物降解偶氮染料

在皮革染色的染料中,偶氮染料扮演着重要的角色。它与皮胶原纤维亲合力强,能赋予皮革优异的颜色特性。根据国际准则,偶氮染料因与强致癌性相关被禁用。偶氮染料是芳香化合物,含有-N=N-基团,是商业应用中最重要和最大的一类合成染料。它们被认为是异型生物质化合物,生物降解过程比较困难。然而,一些含有偶氮基团的染料已经用清洁生物降解方法降解。其他减少染色污染问题的方法是末端处理,染料可被完全降解成其他形式或其他中间代谢物。其中,染料通过生物方法降解是生态友好方法之一,比其他方法有优势。这些方法环境友好,有成本优势,可选择取代化学分解过程。

3.2用生物方法脱色偶氮染料

已分离出蜡样芽胞杆菌的细菌用于生物降解偶氮染料,最适活力条件为pH7.3,温度37℃,时间4 d。用酸性黑偶氮染料进行生物降解研究。试验中偶氮染料质量浓度为10 mg/kg,通过细菌作用,在动态和静态条件下分别减少80%和96%。进一步紫外可见光谱分析表明其在可见光区域中的峰消失。其他如FT-IR显示偶氮键的转化,质谱

分析表明出现新的中间代谢物如对硝基苯胺、2,8二氨基3,6二硫代1-萘酚和2,8二氨基1-萘酚,分子量分别为139、240、174。试验样品污染值减少,COD 为85%,TOC为87%。结果显示蜡样芽胞杆菌能有效降解染料,是减少污染很好的选择。

3.3使用偶氮还原酶生物降解偶氮染料

本方法使用偶氮还原酶降解偶氮染料C.I酸性蓝113。实验表明偶氮染料浓度为100 mg/L和200 mg/L的最大降解率分别为96%和92%(最大酶活性0.0014 U/μL),其他污染因素如TOC和COD值分别减少达87% 和88%。傅里叶变换红外光谱分析显示出偶氮键的转化,存在的芳香胺表明偶氮还原酶的存在,质谱数据显示染料转换成了新的代谢中间产物如苯胺、1,4二萘胺、3-氨基苯磺酸、1-萘磺酸、8-氨基萘-1-磺酸、5,8二氨基萘1-磺酸。生物降解的染料样品进一步回用于染色过程比传统染料具有更好的染色性。这是一个生物降解染色废水中偶氮染料的生态友好方法。

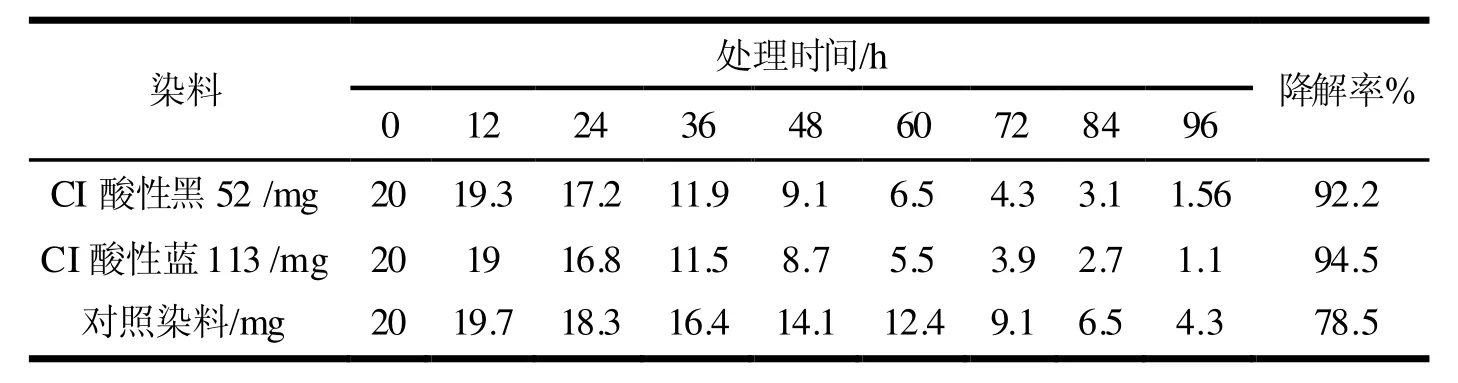

3.4使用漆酶酶生物降解偶氮染料

从藤黄微球菌获得的漆酶酶用于生物降解偶氮染料。这种酶的最适生长条件为pH7.0、温度37℃、作用时间72 h。将其用于降解CI酸性黑52和CI酸性蓝113的情况,观察结果显示它们的降解率分别为92.2%和94.5%(见表5)。紫外可见光谱分析显示样品可见光区域的峰消失,说明染料样品被完全降解。红外光谱分析结果显示N=N转化成了N2或NH3,最后转化成生物质。质谱分析表明染料在漆酶存在的条件下降解,生成了各中间产物。此外,上述染料染色废水的BOD和COD值分别降低至93.2和92.0。

表5 漆酶降解染料

3.5酚的生物降解

除染料外,苯酚由于其复杂性质也导致环境挑战。苯酚由于其对环境的危险性,应高度优先考虑生物降解。已开发有微生物菌用于生物降解苯酚,苯酚浓度为600 mg/L和800 mg/L的降解率分别为94.2%和88.1%。气相色谱-质谱研究显示处理后的样品没有苯酚峰,说明苯酚已经转化成了其他中间产物如儿茶酚、琥珀酸等等,傅里叶变换红外光谱显示3045 cm-1峰消失,芳香族峰向脂肪族峰迁移,污染负荷COD减少91.3%。

3.6用复鞣剂提高吸收率

采用游离甲醛含量非常低的水性阴离子合成复鞣剂磺化三聚氰胺甲醛缩合物1%~3%,处理皮革后对染料的吸收率约98%。此法同时大大提高了皮革的感官性能、染色性能和力学性能。此外,还发现成品革游离甲醛含量非常低,达10 mg/kg以下。

4 结论

本文详细讨论了皮革加工过程中,特别是鞣制、染色、复鞣中所采用的各种清洁技术方案。固体废弃物(去肉渣)可用于生产有价值的产品如改性FH和生物单宁,用于提高铬鞣剂的吸收率,还有纤维蛋白水解物,都可以降低铬鞣过程中产生的铬污染。通过生物降解和臭氧化技术可将铬鞣、植鞣和染色过程的污染降至最低。染色废水中的偶氮染料以及酚等,都可以采用微生物菌和酶生物降解的方法,有效减少污染毒害。在本文所述的所有清洁技术中,皮革的性能比传统技术都有所提高,清洁制革技术方法是可行的和有益的。

【摘译自Journal of Cleaner Production,2015,89:1-17】