LF冶炼低碳铝镇静钢钙处理吸收率影响因素研究

2021-07-27温瀚

温 瀚

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

LF冶炼铝镇静钢过程中易生成Al2O3夹杂物,Al2O3夹杂物属于高熔点夹杂物,若不及时去除的话,既影响钢水的纯净度,又会造成铸机浇注过程中水口结瘤,影响到连浇炉数和生产稳定。因此一般钢厂对铝镇静钢进行钙处理的方式为:使高熔点的Al2O3夹杂物变性为低熔点钙铝酸盐,从而减少连铸水口结瘤,以此来提高钢水的可浇性和质量。

过去几十年中,研究者对钙处理变性夹杂物做了大量的研究。针对Al2O3的变性,通过结合CaO-Al2O3的二元相图,一些学者[1]提出Ca对Al2O3的变性顺序为Al2O3→CA6→CA2→CA→CAx(liquid)→CaO(sat.)(其中C表示CaO,A表示Al2O3)。因在炼钢温度下只有C12A7,C3A两种钙铝酸盐为液态,因此钢水中的钙含量对变性后的夹杂物的形态至关重要,并且钙的加入量存在一个合适的范围,即“liquid window”。为了确保钙处理后夹杂物在这个液态区间,精确控制钢水中的钙含量至关重要。有的学者沿用一些文献的结果,提出了根据钢水中的“钙铝比”来确定钙的加入量的观点[2-3]。但在实际操作中,控制效果并不理想。

目前钢厂钙处理普遍采用喂丝的方式将钙线通过喂丝机打入钢水中。钙线主要分为钙铁线、硅钙线、单层纯钙线、双层纯钙线。其中喂钙铁线吸收率低,喂线量大,喂丝过程中烟尘大,钢水二次氧化严重;硅钙线增硅,易造成低硅钢种成分硅超标;单层纯钙线喷溅严重,钢水二次氧化严重;双层纯钙线相对喷溅较小,喂线量少,钙的吸收率较高。因此目前冶炼低硅钢种主要使用双层纯钙线进行钙处理。京唐钢铁公司经过十余年的生产实践,根据喂线过程中的喷溅、钙的吸收率、成本、变性效果等因素,对钙工艺进行优化,目前也选择使用双层纯钙线进行钙处理的工艺。

由于钙的熔点低(838℃),沸点低(1450℃),加入钢液后会很快气化,并且钙在钢液中的溶解度很小(当温度为1600℃、钙蒸气压为0.186 MPa时,溶解度为0.03%),钙的密度也很小,只有1.55 g/cm3,加入钢液中易上浮到钢渣表面,与空气中的氧及顶渣中的氧化物反应而烧损掉。因此钙处理的吸收率一般偏低,并且波动较大,若钙处理后产生的夹杂物不在液相区,而是产生高熔点夹杂物,则会恶化钢水的可浇性,影响铸机的生产稳定性。在“转炉—LF炉—板坯连铸”生产工艺中,LF炉冶炼低碳铝镇静钢对钢水进行钙处理后,可使Al2O3夹杂物变为低熔点的钙铝酸盐(12CaO·7Al2O3)[4],提高了钢水可浇性,减少了轧钢的质量问题[5]。如何精确控制钢水中的钙含量便成了各大钢铁企业面临的共同课题,因此需要针对自身冶炼的品种、设备装备、生产工艺进行深入分析,优化现场工艺,提高喂线钙吸收率和稳定性,降低生产成本和提高生产稳定性,开展对影响钙处理过程中的吸收率的技术研究。

1 纯钙线吸收率影响因素分析

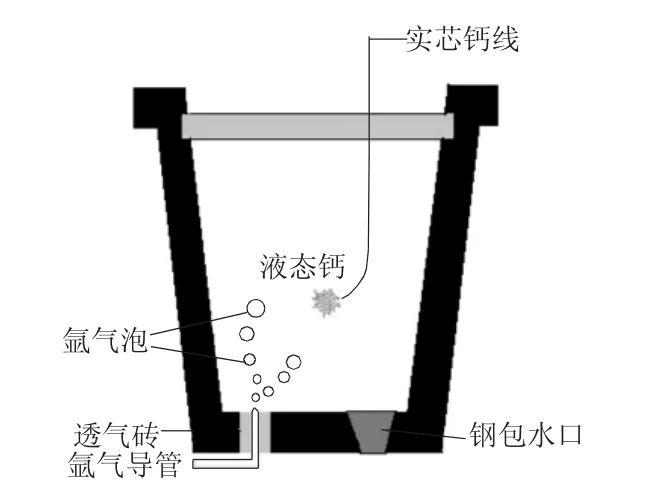

纯钙线喂丝工艺是通过喂丝机将纯钙线以一定速度打入高温钢液中(如下页图1),喂丝过程中纯钙线先穿过渣层进入高温钢液后,在高温的作用下纯钙线外表钢带迅速熔化,芯部金属钙与高温钢液接触,由于金属钙熔点低、沸点低,很快气化,首先一部分钙立即被钢液吸收,在钢液的静压力作用下剩余的钙气化后向钢液表面快速上浮,钙蒸汽在上浮的的过程中一部分被吸收,其余钙蒸汽从钢液表面外溢进入空气。提高纯钙线的吸收率就是要减少钙的损失,即减少钙蒸汽从钢液中溢出的比例。纯钙线的吸收率主要与喂丝速度、钢液温度、钢中铝含量、钢渣氧化性、喂丝导管距钢液间距等工艺参数有关,根据喂丝工艺过程中纯钙线的物理化学反应特性,结合以上工艺参数对冶炼低碳铝镇静钢SPHC进行现场试验对比,以得到最优的工艺参数,从而提高和稳定喂丝钙处理的吸收率。

图1 纯钙线喂线示意图

2 工业对比试验

为了找到最优的工艺控制参数,精炼工序组织了提高喂丝钙含量吸收率的生产试验。主要试验钢种为低碳铝镇静钢SPHC,通过调整钙处理过程中的喂丝速度、钢液温度、钢中铝含量、钢渣氧化性、喂丝导管距钢液间距这五个工艺参数,统计出钙含量的吸收率。钙含量的吸收率按照喂线后钢水中的钙含量计算,从中找出影响钙含量吸收率的关键因素,并结合生产实际将工艺控制参数调整到最优值。

2.1 喂丝速度对钙吸收率的影响

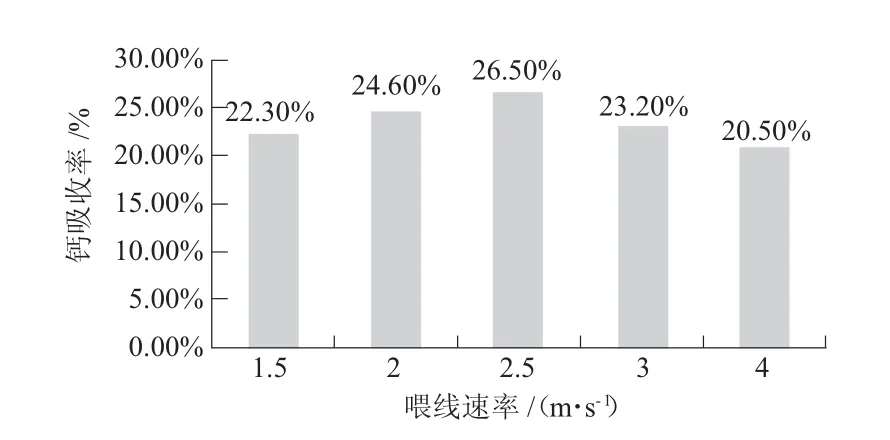

为了对比喂线速率对钙吸收率的影响,分别试验钢水温度为1595~1600℃,喂丝速度为1.5 m/s、2 m/s、2.5 m/s、3 m/s、4 m/s时钙线的吸收率,试验数据如图2。

图2 不同喂线速率下的钙吸收率

从图2可以看出,当喂丝速度从1.5 m/s提高至2.5 m/s时,喂丝钙吸收率逐步提高,当喂丝速度从2.5 m/s提高至4 m/s时,喂丝钙吸收率逐步降低。从以上对比试验可以得出低碳铝镇静钢最优喂丝速度为2.5 m/s。

2.2 钢水温度对钙吸收率的影响

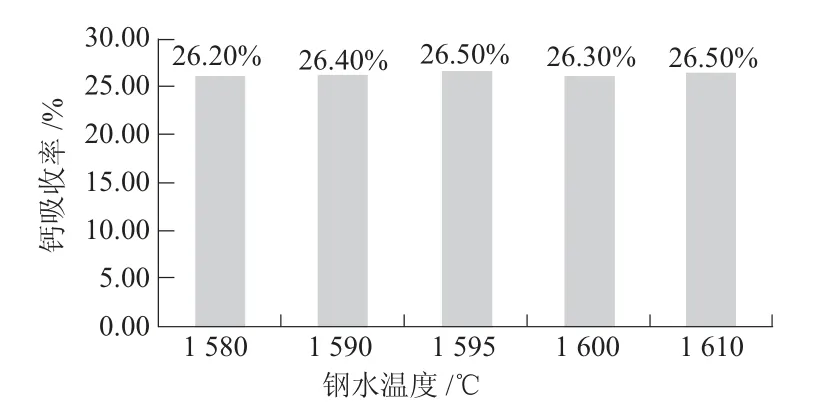

为了对比钢水温度对钙吸收率的影响,试验喂丝时钢水温度分别为1580℃、1590℃、1595℃、1600℃、1610℃时钙的吸收率,并将喂丝速度统一设定为2.5 m/s,试验数据如图3。

图3 不同钢水温度下的钙吸收率

从图3可以看出,不同的喂丝温度对低碳铝镇静钢的钙吸收率影响不大,因此钢水温度不是钙吸收率的关键影响因素。

2.3 钢水铝含量对钙吸收率的影响

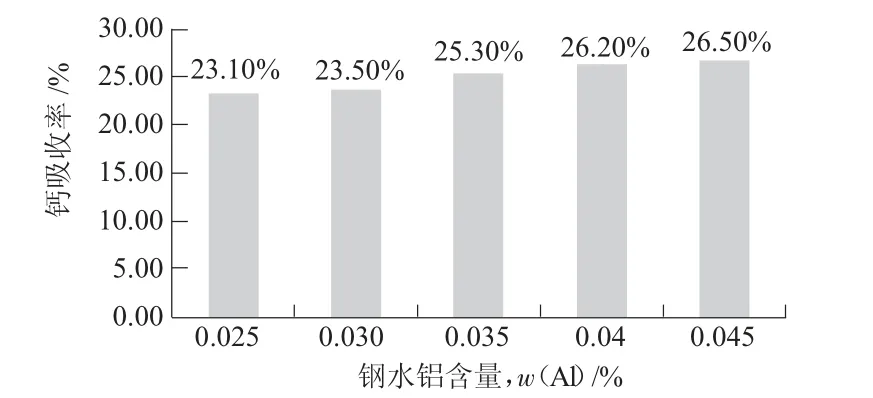

为了对比钢水铝含量对钙吸收率的影响,试验将钢水的铝含量w(Alt)分别控制到0.025%、0.030%、0.035%、0.040%、0.045%时再进行钙处理,并将喂丝速度统一设定为2.5 m/s,试验数据如图4。

图4 不同钢水铝含量下的钙吸收率

从图4可以看出,随着钢水中的铝含量(Alt)的提高,喂丝钙的吸收率逐步提高,精炼结束Alt按照上限控制有利于钙含量吸收率的提高。

2.4 顶渣氧化性对钙吸收率的影响

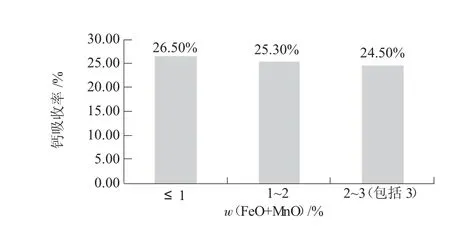

为了对比顶渣氧化性对钙吸收率的影响,对试验炉次取渣样并检验渣中FeO和MnO的百分含量,使用w(FeO+MnO)数值来反应顶渣氧化性。LF炉冶炼低碳铝镇静要求造白渣,一般顶渣w(FeO+MnO)≤3%,统计w(FeO+MnO)≤1%,1%<w(FeO+MnO)≤2%,2%<w(FeO+MnO)≤3%的炉次,在喂丝速度为2.5 m/s、钢水铝含量w(Alt)在0.045%左右时钢水喂丝钙含量的吸收率,试验数据如图5。

从图5可以看出,顶渣中FeO+MnO含量越低,顶渣氧化性越弱,钙元素被氧化得越少,喂丝钙含量的吸收率越高。

图5 不同Fe O+MnO含量下的钙吸收率

2.5 喂丝套管与钢液面间距对钙吸收率的影响

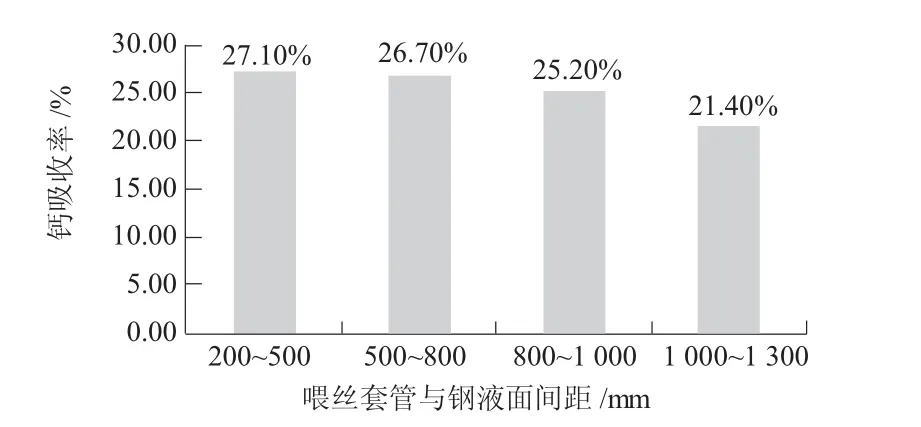

喂丝过程中钙线通过喂丝套管的导向矫直,从喂丝套管中穿出打入钢水中,丝线进入钢液的速度、角度、力度与喂丝套管的角度、喂丝套管与钢液面间距有关。为了找到最优的喂丝套管与钢液面间距,在喂丝前顶渣为白渣w(FeO+MnO)≤1%的炉次上进行试验,将钢水a·(Alt)控制在0.045%左右,设定喂丝速度为2.5 m/s,并将喂丝套管与钢液面间距设置为200~500 mm、500~800 mm、800~1000 mm、1000~1300 mm,统计试验炉次钙含量吸收率如图6。

图6 不同喂丝套管与钢液面间距下的钙吸收率

从图6可以看出,喂丝套管离钢液面越近,吸收率越高;喂丝套管离钢液面越远,丝线进入钢液的角度变得不垂直,并且力度有所减弱,钙含量吸收率越低,甚至丝线盘在渣面上无法进入钢液而造成钙处理失效。但是喂钙线的过程中反应剧烈、喷溅大,若喂丝套管离钢液面太近易造成喂丝套管粘钢粘渣严重,影响喂丝套管的稳定使用和寿命。因此结合喂丝操作喷溅的情况和钙含量吸收率,喂丝套管与钢液面的间距控制500~800 mm为宜。

3 效果

通过开展以上各影响因素的对比试验,确定了最优的工艺控制参数。使得LF冶炼低碳铝镇静钢的喂丝钙含量吸收率从22.5%提高到26.7%,降低了生产成本,钢水的可浇性也有了明显的改善,确保了生产的稳定顺行。

4 结语

1)通过对喂丝过程进行分析,可知喂丝速度、钢液温度、钢中铝含量、钢渣氧化性、喂丝导管距钢液间距对喂丝钙含量吸收率关系密切。

2)通过对比试验,喂丝速度最优值为2.5 m/s,精炼结束温度与钙含量吸收率关系不大,钢中铝含量越高钙含量吸收率越高,LF顶渣氧化性越低钙含量吸收率越高,结合喂丝喷溅情况喂丝导管距钢液间距最优值为500~800 mm。

3)通过对喂丝工艺参数的优化,低碳铝镇静钢钙含量吸收率从22.5%提高到26.7%。