各向异性粘结稀土永磁材料研究

2015-02-25杨金波韩景智刘顺荃王常生杜红林杨应昌

杨金波, 韩景智,刘顺荃,王常生,杜红林,杨应昌

(北京大学物理学院,介观物理与人工微结构国家重点实验室,量子物质科学协同创新中心, 北京 100871)

各向异性粘结稀土永磁材料研究

杨金波, 韩景智,刘顺荃,王常生,杜红林,杨应昌

(北京大学物理学院,介观物理与人工微结构国家重点实验室,量子物质科学协同创新中心, 北京 100871)

摘要:综述了作者课题组在各向异性Re-Fe-N(Re=Nd,Sm)和Re-Fe-B(Re=Nd,Pr)粘结永磁材料方面的研究结果。通过利用中子衍射、磁性测量、电镜等手段,紧密结合电子结构计算系统研究了磁性材料结构和性质的关系,阐明了间隙原子效应提高Re-Fe材料磁性的物理根源,提出了制备无缺陷单晶颗粒型各向异性永磁Re-Fe-N磁粉的技术路线,以此为指导,开发出了高性能各向异性Re-Fe-N磁性材料和磁体的产业化关键技术和设备,并建成了百吨级生产线。发现了织构型HDDR Nd-Fe-B 永磁粉形成的关键机制及其实现高矫顽力的方法,成功实现高性能HDDR (Pr,Nd)2Fe14B磁粉和高温度稳定性磁粉的稳定制备。研究了单相磁体和杂化磁体制备技术,制备了高性能的各向异性粘结磁体,为未来实现各向异性磁体大规模生产进行了积极的探索。

关键词:永磁材料; 磁性能;各向异性粘结磁体;矫顽力;温度稳定性

1前言

稀土永磁材料是当前性能最好的永磁材料,广泛应用于信息电子、机电仪表和航空航天等领域,是磁性材料中发展最快的一类。就制备工艺而言,稀土永磁磁体主要分为烧结和粘结两种形式,其中最为常见的烧结钕铁硼磁体是各向异性的,磁性高,实验室水平磁能积已达到58 MGOe,磁能积介于45~51 MGOe的烧结磁体可大批量生产,得到广泛利用;而对于粘结磁体,它可一次成形,无需二次加工,可以做成各种薄壁和形状复杂的精确尺寸磁体,符合当代电子产品小、轻、薄方向的发展潮流, 从而发展迅速[3-4]。但是目前钕铁硼粘结磁体主导产品是各向同性的,商用的快淬钕铁硼磁粉最大磁能积为12~18 MGOe,难以满足高端需要。特别是当前电器小型化的发展趋势,急需开发具有高磁能积的各向异性粘结磁体[5]。另外近几年来,伴随着低碳经济的快速发展,纯三元的钕铁硼材料由于其差的温度特性和低的矫顽力已渐渐不能满足新能源汽车和混合动力汽车的发展要求,需要研究和开发具有高矫顽力和高使用温度的各向异性粘结磁体。最后就是钕铁硼烧结磁体和粘结磁体分别是日本、美国的发明。长期以来,我国稀土永磁材料的发展,一直受到知识产权的制约。我国稀土资源丰富,为了把我国的稀土资源优势变成经济优势,就需要从稀土的生产大国变成稀土的科技强国,因此,我国迫切需要开发具有自主知识产权的新型稀土永磁材料。

磁粉是磁体之“母”,要开发高磁能积的各向异性粘结磁体,就必须首先研究和开发高性能的各向异性磁粉,然后以此为基础进一步开展这些磁粉的成型研究。日本在国际上对各向异性HDDR Nd-Fe-B磁粉和Sm-Fe-N磁粉的供应存在诸多限制,对相应的成型技术更是严密封锁,因此我国必须自力更生开展各向异性磁粉和磁体的研究工作。正是针对上述情况, 北京大学应用磁学中心结合当前国际永磁材料研究热点,就高性能各向异性磁粉以及磁体的研究和开发开展了一系列的研究工作,本文将对此进行系统介绍。

2主要研究成果

2.1单晶颗粒型各向异性稀土铁氮(Re-Fe-N)磁粉的研究

研究表明,尽管Re-Fe-N化物具有优异的内禀磁性,但采用现有的技术难以达到高水平的永磁性能,因而在氮化物永磁性能的研究遇到了严重挑战[6-15]。其实稀土永磁材料具有适宜的内禀磁性只为开发高性能永磁材料提供了可能,但是要把可能性变为现实,还要进行专门的基础研究。北京大学应用磁学中心的研究工作经历了如下3个阶段。

第一阶段 发现新效应

1990年,北京大学和爱尔兰三一大学发现了在稀土-铁合金中的氮化效应[6-7],即通过气-固相反应,把氮原子加入到Nd(Fe,M)12(M=Ti,V,Mo……)或Sm2Fe17中,形成相应的氮化物Nd(Fe,M)12NX(简称钕铁氮)和Sm2Fe17NX(简称钐铁氮)。发现氮化以后稀土合金的磁性得到了全面的、大幅度的提高,其内禀磁性完全可以与钕铁硼媲美,见表1。在国内外立即掀起了研究稀土铁氮新材料的热潮。

北京大学磁学中心利用中子衍射技术测定了钐铁氮和钕铁氮等氮化物的晶体结构[11-12],发现氮在这些结构中都占据特定的间隙晶位(图1)。据此计算了间隙原子对于晶场作用和电子结构的影响,发现在特定晶位的氮原子可以灵敏地调节稀土4f电子的晶场作用和铁3d电子的能带结构,从而使铁的原子磁矩增加,使稀土4f电子的晶场作用发生根本变化[17-18]。

表1 钕铁氮、钐铁氮与钕铁硼的内禀磁性比较

图1 (a) Th2Zn17-型结构的Re2Fe17N3, (b) ThMn12-型结构的Re(Fe,M)12N (M= Cr, Ti, V, Mn, Mo…)Fig.1 Crystal structure of Th2Zn17-type Re2Fe17N3(a) and crystal structure of ThMn12-type Re(Fe,M)12N (M= Cr, Ti, V, Mn, Mo…) (b)

间隙原子效应主要表现在两个方面,一方面是改变稀土离子的晶场作用,导致磁晶各向异性发生变化;另一方面是对铁原子3d电子能带结构的作用,使饱和磁化强度和居里温度升高。以1∶12型化合物为例,吸氮前后,Re(Fe,Mo)12Nx的居里温度Tc、饱和磁化强度Ms、易磁化方向EMD及各向异性场Ha,列于表2。从表中可见吸氮的效应之一是显著提高了原合金的居里温度,居里温度升高约200 K。因为Y是无磁性的,Fe是该化合物中唯一具有磁性的元素。所以这一结果说明,吸氮以后,Fe-Fe交换作用显著增强。从局域模型的角度来考虑,YFe10Mo2晶胞中,各近邻原子间的距离不等,其中包括一些键长较短的近邻铁原子对,例如,两个8f晶位和两个8i晶位的Fe原子,它们的原子间距都小于2.45Å, 其交换作用为负,不利于获得高居里温度。氮化后晶格膨胀,增加了晶格中铁原子的间距,使这些距离较短的Fe-Fe键长有所增加,负交换作用减小,从而导致正的交换作用加强,居里温度升高。对于Re-Fe交换作用,氮化使该交换作用略有下降。根据分子场模型的计算,JFeRe约减小4.6%。Re-Fe交换作用是通过3d-5d和5d-4f之间的交换作用来实现的,4f和5d电子云的重叠使它们产生直接交换作用。由于近邻N原子与近邻稀土原子二者之间电负性差别很大, 导致稀土的5d价电子与N原子成键, 从而造成4f和5d的重叠减少, 直接交换作用减弱, 这样以5d电子为媒介的Re-Fe交换作用也就减弱了。作者课题组随后的能带计算也证实了这一点。但是Re-Fe交换作用的强度与Fe-Fe交换作用相比毕竟小得多,变化幅度也不大,因此可认为它对居里温度变化的影响不大。

表2 Re(Fe,Mo)12吸氮前后的居里温度Tc,饱和磁化强度Ms,易磁化方向(EMD)及各向异性场Ha

吸氮的效应之二是增强了饱和磁化强度。这主要是由于铁的原子磁矩增大所致。这一结论,可以从Y的化合物吸氮前后饱和磁化强度的变化得到阐明。因为Y是无磁性的,Y化合物吸氮前后饱和磁化强度的变化,反映了铁原子磁矩的变化。从实验值可以计算得出,在YFe10.5Mo1.5中,Fe的平均原子磁矩为1.43 μB,而吸氮后在YFe10.5Mo1.5Nx中,铁原子的磁矩为1.84 μB, 增加了28%。室温下,YFe10.5Mo1.5和YFe10.5Mo1.5Nx的穆斯堡尔谱及拟合结果表明, 氮化使其平均超精细场增加了5.6 kOe。由穆斯堡尔谱结果得到氮化后铁的磁矩增加了29%, 与磁测量的28%基本吻合。

吸氮的效应之三是对磁晶各向异性的影响。一般说来,在Re-Fe金属间化合物中,磁晶各向异性分别由稀土次晶格和铁次晶格贡献而来。中子衍射研究NdFe10.5Mo1.5Nx和YFe10Mo2Nx磁晶各向异性表明,随着氮原子的加入,YFe10Mo2的易磁化方向由易轴转向易面,而NdFe10.5Mo1.5的易磁化方向由易面(弱轴)转向易轴。Y3+是无磁性的, 对磁晶各向异性没有贡献, YFe10Mo2的磁晶各向异性仅为铁次晶格所致。这说明在1∶12型化合物中,铁次晶格磁晶各向异性受氮化影响,有向面各向异性转化的趋势。稀土次晶格的磁晶各向异性是4f电子周围电荷产生的不对称晶场与不对称电子云相互作用的结果。在ReFe10.5Mo1.5中,间隙氮原子进入到2b晶位, 使稀土的4f电子周围的晶场发生了巨大变化。在ReFe10.5Mo1.5母合金的稀土次晶格中, 稀土-稀土最近邻沿c轴, 其A20<0,则那些具有正的二阶Stevens因子αJ的稀土离子的各向异性表现为易轴, 而具有负的αJ的稀土离子(如Nd3+)的各向异性表现为易面。由于氮原子电荷与稀土离子电荷相反,所以氮原子对稀土晶位A20的影响与近邻稀土离子对A20的影响必然相反,且我们已知稀土离子对A20的贡献是负的,N原子对A20的贡献是正的。N所处的2b晶位与稀土2a晶位具有相同的点对称性(I4/mmm),位于c轴上两近邻稀土离子的中间,是Re晶位的最近邻,而其它稀土离子则是次近邻。因而来自N原子的正的贡献将有可能超过稀土离子的负的贡献而起主要作用,导致A20符号变正。

另一方面, 由于氮原子所产生的晶场放大效应(即反屏蔽效应,由于稀土的5d 价电子是外层电子, 空间分布范围广, 氮原子的晶场使5d电子态的晶场劈裂大大高于4f电子, 5d电子的电荷重新分布, 反过来又影响到4f电子处的静电场),4f电子感受到的晶场不仅有晶格上的稀土和氮原子的电荷的贡献,而且还有稀土原子本身5d价电子电荷的贡献。由于5d和4f电子接近并有重叠, 所以对总的晶场的贡献极大,并且也是正值。由于稀土离子对晶场的贡献是负的且绝对值很小, 因此N原子、稀土自身5d价电子和其它稀土离子对A20的三项贡献之和, 使稀土离子实际感受到总的A20为正的, 并且数值很大。可见,如果考虑到5d价电子的反屏蔽效应, 2b位不必完全占满, 就可以使A20反号, 并且数值很大。这时具有负的αJ的稀土离子的各向异性是易轴的, 而具有正的αJ的稀土离子的各向异性是易面的。 因此对于αJ<0的Nd离子,NdFe10.5Mo1.5Nx表现轴各向异性。由此可见吸氮前后磁晶各向异性的变化主要来源于间隙原子对于稀土离子的晶场效应。研究表明氮化以后稀土离子Pr, Nd,Tb,Dy和Ho的易磁化方向从易面变为c轴,而Sm则从易轴变为易面。

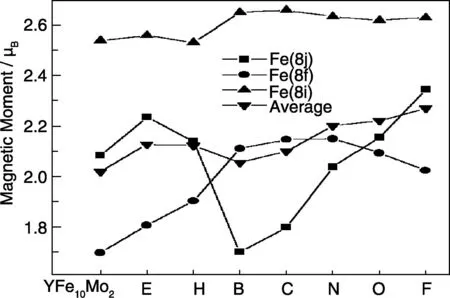

图2 是理论计算的1∶12型材料中各个晶位Fe原子的磁矩。电子结构计算发现间隙N原子的磁体积效应将使各晶位铁原子的磁矩增加。N原子的化学键效应对磁矩的影响与Fe原子的近邻环境相关,化学键效应增加Fe(8i)和Fe(8f)晶位原子的磁矩,减小Fe(8j)晶位的磁矩,总的效果是使总磁矩进一步增大。化学键效应影响Fe原子的局域磁矩和价电子的极化,从而对费米接触超精细场产生影响。化学键和磁体积效应都增大Fe原子的同质异能移。磁体积效应对8i晶位铁原子影响最小,而对8j晶位铁原子影响最大。对自旋涨落居里温度的计算表明,间隙N原子效应抑制自旋涨落,导致居里温度升高。将不同间隙原子X(X=C,N,H和B)加入到1∶12型金属间化合物中,发现X原子都使饱和磁化强度升高,居里温度增加,以N原子加入饱和磁化强度和居里温度增加最多,而B原子加入影响最小。C,N原子的加入使Fe次晶格的各向异性减弱,而B和H则使其各向异性增强。利用能带计算方法研究了不同的间隙原子X对1∶12型化合物中Fe原子的磁矩和超精细相互作用影响。结果表明间隙原子X的磁体积效应将使各晶位铁原子的磁矩和费米接触超精细场增加。间隙原子的化学键效应由Fe-X成键特征决定。Fe-X原子的相互作用强烈依赖于X原子,其中B和F原子作为间隙原子具有特殊性。这揭示了氮化效应起源于氮的间隙原子效应,为间隙性稀土永磁材料的发展奠定了理论基础。

图2 能带理论计算的ThMn12型结构的Y(Fe,Mo)12X(X= E,H,B,C,N,O,F)的间隙原子效应对Fe原子磁矩的影响。(E代表空位原子球)Fig.2 The calculated magnetic moments of Fe atoms in Y(Fe,Mo)12X(X= E,H,B,C,N,O,F)( E represents the empty sphere without charge)

第二阶段 开发适宜的工艺,获得新材料优异的永磁性能

稀土氮化物自从诞生后就一直是研究和开发新型稀土永磁材料的热点,但是,国内外诸多的研究表明,氮化物虽然具有优异的内禀磁性,但是采用现有的制造钕铁硼磁粉的工艺,难以规模化制造出稀土-铁-氮高性能磁粉。例如,1994年,美国通用公司(GM)研发部采用快淬工艺制备的钕铁氮磁粉性能为:磁体Br(剩磁)4.5 kGs、iHc(内禀矫顽力)5.5 kOe、(BH)max(最大磁积能)3.1 MGOe。日本日立公司用机械合金化技术制备的钕铁氮磁粉Br为6.9 kGs、iHc为4.5 kOe、(BH)max为8 MGOe。而当时快淬钕铁硼磁粉的最大磁积能则达到了6~12 MGOe,二者仍有差距。2014年日本的Hono研究组[19]报道了NdFe12Nx磁性薄膜的内禀永磁性能全面超越Nd2Fe14B,再次将稀土铁氮的研究推向高潮。然而标志永磁材料性能的参量—矫顽力、剩余磁感应强度和最大磁能积都是结构灵敏量,与材料的微结构有关,从技术上说,这些量依赖于材料的制造工艺,而从理论上来讲,它们取决于材料的磁畴结构及反磁化过程。所以,要想把一种新材料真正应用于实际,必须开发出与其相适宜的制造方法。这需要从技术源头做起,即研究氮化物的磁畴结构及其反磁化过程。图3是Nd-Fe-Mo合金吸氮过程的磁畴结构变化。发现在中间氮含量的样品内形成了两相结构(未氮化区域和氮化区域)。这种结构对磁性是不利的,为提高永磁性能,充分氮化是必要的。氮化后由于磁晶各向异性的增强,磁畴宽度明显增加。根据单轴各向异性材料具有180°畴壁的假设,我们估算了Nd-Fe-N化合物的单畴结构的临界尺寸为0.86 μm[20]。 同时对氮化物的稳定性的研究表明,在低于氮化温度下间隙型氮原子是稳定的。在保持好的单相性的前提下,尽可能地提高氮含量,有利于获得高性能的磁粉。

图3 NdFe10.5Mo1.5合金氮化1 h(a)、2 h(b)和6 h(c)后的磁畴结构Fig.3 The domain structures of NdFe10.5Mo1.5alloy with different nitrogenation time:(a) t=1h, (b) t=2h, and (c) t=3h

根据上述研究结果,进一步探讨了多种不同的钕铁氮磁粉制备方法。通过优化合金的熔炼技术(包括使用速凝技术)以及控制氮化的温度、时间和颗粒大小等条件,成功地制备出高性能的NdFe10.5Mo1.5Nx和PrFe10.5V1.5Nx磁粉,磁能积分别为21 MGOe 和17 MGOe。 需要指出的是在1.5 K低温下NdFe10.5Mo1.5Nx表现出3.8 T的矫顽力和32 MGOe的最大磁能积,也适合低温下应用。

2005年,根据稀土价格的变化以及保证稀土资源的综合平衡利用,重点研发了各向异性钐铁氮磁粉。尽管钐铁氮和钕铁氮有相似的制造工艺,但是钐铁氮和钕铁氮的成分及结构都不一样,为此,针对钐铁合金的成相规律和氮化机理,以及氮化前后合金的磁畴结构等问题进行了专门研究。

图4给出了氮化前后钐铁合金的磁畴结构,由图可以看出,氮化前钐铁合金的磁畴结构不太明显,这一点可能与磁光效应的分辨率以及氮化前钐铁合金的居里温度在室温附近有关。但是氮化后,钐铁合金的磁畴结构图出现了线条明显的条纹畴结构或其他形状,这是因为氮化后钐铁合金的磁晶各向异性以及居里温度都得到了明显的提高。在此基础上,系统研究了高性能各向异性Sm2Fe17Nx磁粉的磁硬化机制,发现各向异性Sm2Fe17Nx磁粉可以在其单畴粒子大小10倍的尺度就可以实现磁硬化,其磁硬化机制是由形核为主。以上述基础问题研究为指导,开发了合金速凝薄片-粉碎-氮化-球磨工艺流程,并制造出了稳定的高性能钐铁氮磁粉[10,13]。磁粉的矫顽力达到13 kOe,剩磁为155 emu/g,最大磁能积可达到41~43MGOe。

与此同时利用表面活性剂辅助的球磨工艺,在庚烷溶剂中球磨制备各向异性的钐铁氮亚微米颗粒。实验发现,油酸(OA)的添加有助于减小颗粒尺寸,同时避免不均匀的粉碎,最终产物为均匀的片状单畴颗粒。考虑到这种超细粉体对氧气和水的高度敏感,在OA和硅烷偶联剂联合添加的溶液中进一步开展了球磨实验,从而实现了磁性粉末的防氧化表面包覆。经过一年的抗腐蚀试验证实,表面包覆改性粉末显示出良好的耐腐蚀性。同时,表面活性剂辅助球磨获得的分散良好的片状颗粒,倾向于在磁场作用下一致取向,有利于各向异性粘结磁体的磁-场取向成型,见图5。

图4 氮化前钐铁合金的磁畴结构图(a),氮化后钐铁合金的磁畴结构图(b)Fig.4 The domain structures of Sm-Fe alloys before (a) and after (b) the nitrogenation.

图5 Sm-Fe-N粉末在庚烷中球磨破碎后(a~b)、在OA溶液中球磨破碎后(c)及取向(d)的SEM照片Fig.5 SEM images of the as-milled Sm-Fe-N powder ground in pure heptane (a~b) and in solution with OA (c),the figure (d) is corresponding to the magnetic aligned sample from (c)

第三阶段 进行磁粉产业化技术研发

在成功建成年产百吨各向异性钕铁氮磁粉的中试生产线的基础上,从2005年开始通过各向异性钐铁氮磁粉的产业化技术的研究和开发,建设了百吨级各向异性钐铁氮磁粉示范生产线。主要完成了3方面技术攻关:

(1)将速凝工艺运用于Sm2Fe17合金的熔炼,并实现了单炉两百公斤单相性好和微观结构均匀的Sm2Fe17速凝薄片的稳定生产,并在此基础上研究和开发了可适用于Sm2Fe17合金熔炼的200 Kg速凝设备。

(2)针对Sm2Fe17材料吸氮产生的热效应问题, 对相应氮化炉的设计采用磁传动的方式实现物料的转动。实践中发现,这种设计有效避免了物料的过热,成功制备了单相性很好的Sm-Fe氮化物。在此基础上设计了百公斤级的旋转氮化设备。

(3)研究和开发了大规模超细制粉的设备和技术,实现了从克级到公斤级直至百公斤级的迈进。通过选取合适的破碎介质、助磨剂和合适的气氛,成功克服了超细粉制备过程中的氧化和团聚问题,在此基础上研究和开发了百公斤级Sm2Fe17NX的超细制粉系统。

以上述研究结果为基础,通过系统的研究工作和相关设备的开发工作,于2013 年在国家“863”计划和北京恒源谷公司的支持下,在北京平谷区建成了百吨级各向异性钐铁氮磁粉的生产线,生产的磁粉性能超过40 MGOe,通过了国家“863”专家组的验收和教育部科技成果的认定。

2.2织构型各向异性钕铁硼磁粉的研究

各向异性钕铁硼磁粉是另一类可用于制备高性能各向异性粘结磁体的磁粉,其中HDDR(Hydrogenation-Disproportionation-Desorption-Recombination)工艺作为一种有效制备各向异性钕铁硼磁粉的方法备受人们的关注[23-28],得到深入研究。

2.2.1HDDR各向异性钕铁硼磁粉合金成分、制备工艺和各向异性形成机制的研究

图6表示了HDDR各向异性Nd13Fe80B7磁粉的磁滞回线图,由图可以看出,HDDR各向异性Nd13Fe80B7磁粉的剩磁达到1.30 T。这说明无需添加合金元素Co,Zr,Nb和Ga,纯三元钕铁硼合金也可以通过HDDR工艺的调整(提出了一种运用改变抽气速率实现缓慢脱氢的脱氢再复合工艺),制备出具有高各向异性的钕铁硼磁粉[25]。这一结果与早期的研究结果基本一致[26]。

研究中发现,大的钕铁硼铸态单晶颗粒在HDDR处理后,由一个大的单晶颗粒转变成为几千个乃至上万个亚微米晶粒的集合体,见图7。这说明最终的这些细小晶粒的集合体之所以在合适的HDDR工艺条件处理下,可以获得很好的晶体织构,其最大的可能就是这些细小晶粒的织构轴c轴就是最初每个大单晶铸态晶粒的c轴。

图6 HDDR各向异性Nd13Fe80B7磁粉的磁滞回线图Fig.6 Hysteresis loops of the HDDR ternary Nd13Fe80B7powders with the field applied parallel and perpendicular to the alignment direction

图7 HDDR处理后的钕铁硼磁粉的SEM照片Fig.7 SEM image of HDDR treated Nd-Fe-B magnetic powders

研究发现了具有自组装结构特征的钕铁硼合金的歧化组织[27]。这些歧化组织是最初的每个大单晶铸态晶粒在合适的HD(吸氢歧化)条件下形成的,然后以这些高度有序的歧化组织为基础通过合适的脱氢再复合反应就可以形成具有高度晶体织构的各向异性钕铁硼磁粉,见图8。这暗示正是这些有序的歧化组织作为“接力棒”或“记忆点”承载了大单晶的结构信息,使得最终形成的细小晶粒的集合体可以具有很高的晶体织构。

基于上述研究和观察,基于“记忆效应”提出了不同的HDDR各向异性形成机制:各向异性磁粉中的晶体织构是源于对母合金中大单晶钕铁硼颗粒c轴方向的“记忆”,而在歧化阶段形成的具有自组装结构特征的歧化产物是实现这个“记忆”效应的“接力棒”或关键之所在。

以上述研究工作为基础,通过优化工艺,提出了新型的HDDR工艺(Dissipative-HDDR),实现了对各向异性钕铁硼磁粉的稳定制备和规模化生产,磁粉性能超过41 MGOe。

图8 HDDR各向异性钕铁硼磁粉的SEM照片及其取向X射线衍射图谱Fig.8 SEM image and magnetic orientated X-ray diffraction pattern of anisotropic HDDR Nd-Fe-B powders

2.2.2高矫顽力无重稀土HDDR各向异性钕铁硼磁粉的研究

高矫顽力无重稀土HDDR各向异性钕铁硼磁粉可通过调控磁粉的晶界相以及细化晶粒来实现。

调控晶界相的方法就是增加晶界相和主相磁性的差异,使得畴壁的运动受到晶界强有力的钉扎,进而提高材料的矫顽力。研究发现运用质量百分数为3%的Pr68Cu32合金对HDDR各向异性Nd13Fe79.4B7Nb0.3Ga0.3磁粉扩散处理后,HDDR磁粉的矫顽力由最初的13 kOe提高到了18 kOe[27]。微观结构的观察表明,扩散处理后,晶界相的厚度明显增加且晶界相的磁性明显减弱,这种被调控后的晶界相形成了对畴壁运动强有力的钉扎,因此提高了磁粉的矫顽力。

根据磁性材料的磁畴理论,单畴颗粒的矫顽力最大。因此如果能将HDDR磁粉中的晶粒尺寸细化到钕铁硼单畴粒子的尺寸,那么无疑会进一步增加HDDR磁粉的矫顽力。

图9为通过HDDR工艺和合金成分的调控,获得的晶粒尺寸可控的HDDR各向异性磁粉新鲜断面形貌照片。由图可以看出,调控后将晶粒尺寸由最初的400 nm细化至250 nm,相应地将磁粉的矫顽力由11.5 kOe提高到18 kOe,并且磁能积超过了37 MGOe。

图9 调制合金成分和HDDR工艺前后磁粉的新鲜断面照片Fig.9 SEM images of the fresh cross-section of HDDR powders before (a) and after (b) the modification treatment

为了研究矫顽力提高的原因,对其微观结构及其反磁化过程进行了进一步的考察,研究发现通过合金成分和HDDR工艺调制处理后,实现晶粒细化的同时,也从一定的程度上改变了磁粉中晶界相的分布,晶粒细化后富Nd晶界相的分布更加均匀。与此同时还可以想象,同样大小的颗粒,随着晶粒的细化,其中的晶界相的数量将会相应增加,而这些增加的晶界相就可以形成对磁畴壁运动更多或更为有效的钉扎。调制处理后,单位体积内晶界数量的增加、晶界分布更加均匀以及晶界相磁性的减弱是造成矫顽力提高的重要原因。

2.3新型各向异性粘结磁体的研究

为了促进“磁粉-磁体-电机应用”产业链的形成,进一步向下游发展,必须研究和开发适宜于各类各向异性磁粉性能和特点的成型技术。为此开展了如下3个方面的研究工作。

2.3.1具有压延各向异性的钕铁氮粘结磁体

研究过程中发现各向异性钕铁氮磁粉与橡胶混合可以制备具有压延各向异性的柔性磁体,这是各向异性钕铁氮磁粉的独特之处,见图10。这些压延磁体制备工艺简单且力学性能好,其磁能积达到5.9 MGOe,该磁体是市场需求已久、铁氧体性能达不到而钕铁硼又无法实现的压延磁体,因此由各向异性钕铁氮磁粉制备的压延磁体十分具有优势。

图10 各向异性Nd-Fe-N 压延磁体的退磁曲线(a),压延磁体的照片(b)Fig.10 Demagnetization curve (a) and photo of anisotropic Nd-Fe-N calendaring magnets (b)

2.3.2各向异性的钐铁氮注射磁体

各向异性SmFeN磁粉尺寸较细,其粒度主要介于0.3~1.2μm。与HDDR各向异性钕铁硼磁粉相比,性能相当,但各向异性钐铁氮磁粉由于较细,因此流动性非常好,因此比较适合于制备注射磁体以及柔性磁体。通过对注射工艺和各种添加剂的大量实验研究开发出了磁能积大于12 MGOe的注射磁体,磁体的性能和图片见图11。

2.3.3各向异性的钐铁氮和HDDR各向异性钕铁硼构成的杂化磁体

为了制备高性能各向异性稀土粘结磁体,在成型过程中就要实现尽可能高的磁粉体积填充比以及尽可能高的磁粉取向度。但是在实践中发现这两者在成形过程中是相互矛盾的,具体表现为磁粉填充比过高,粉末运动的摩擦阻力增大,会严重影响取向。

各向异性Sm-Fe-N磁粉平均粒度在1 μm左右,如此细的粉末其体积填充比更是难以有效提升。幸运的是HDDR Nd-Fe-B磁粉的粒度在50~100 μm的范围以内,超细的Sm-Fe-N磁粉正好可以填充粗颗粒的缝隙。因此,将Sm-Fe-N和Nd-Fe-B以适当比例混合制备杂化磁体,可望达到理想的磁粉填充比。各向异性磁体的另外一个关键问题是如何获得高的取向度,这一点是与各向同性磁体最大的不同点。高性能的各向异性粘结磁体除了在磁体中尽量达成更高的取向度以外,单一磁体各部分取向度的均匀性和大批量磁体之间取向度的一致性都是必须确保的基本条件,因此确保成形过程中磁粉转动的自由程度成为新的课题。而高性能磁体兼具高密度和高取向度本身存在矛盾,围绕这个矛盾的协调和优化,北京大学与中科三环公司开展合作,研究和开发了各向异性Sm-Fe-N和Nd-Fe-B构成的杂化磁体。

图11 各向异性注射Sm2Fe17NX磁体的退磁曲线(a),Sm2Fe17NX注射磁体的照片(b)Fig.11 Demagnetization curve (a) and photo of anisotropic Sm2Fe17NXinjection magnets (b)

研究过程中发现,HDDR各向异性钕铁硼磁粉的颗粒主要为近等轴晶颗粒,颗粒大小平均为150 μm,大颗粒占绝大部分。而SmFeN磁粉则是颗粒大小主要为1.5 μm的不规则多面体。HDDR和SmFeN磁粉粒度之间有着巨大差异,超细SmFeN磁粉正好可以填充HDDR磁粉颗粒的缝隙,起到增加密度、提高性能的作用。

为了更方便地表征磁体中粉末的分布状况,以探寻SmFeN磁粉的最佳填充比例,作者课题组研究了填充比例与混合体密度的关系(图12a),可以看到随着HDDR磁粉的增加,磁体的密度先增加后下降,在HDDR磁粉含量为80%时(即SmFeN的添加量为20%),密度最高。用VSM测量混合粉的退磁曲线,其方形度与磁粉比例的关系曲线(图12b)和密度曲线的趋势一致。

图12 杂化磁体的密度与HDDR磁粉和钐铁氮磁粉比例的关系曲线(a),退磁曲线方形度与磁粉比例的关系曲线(b)Fig.12 The dependence of the density (a) and the squareness (b) of the magnets on the content of the SmFeN powders in the magnets

磁体的微观形貌观察表明,当无SmFeN超细粉末添加时,HDDR磁粉之间存在较大孔隙,而SmFeN的添加量在15%(质量分数)时可以较好地填补这些孔隙,当SmFeN超细粉添加量到60%时,虽然也可以填补这些大孔隙,但SmFeN超细粉自身也出现团聚现象,粉末之间生成了许多细小的孔隙,说明适量掺杂SmFeN超细粉可以提高密度,但过量的超细粉也会造成密度下降。

图13是制备的SmFeN质量分数为15%的杂化磁体的退磁曲线, 样品的最大磁能积为20 MGOe。在此基础上制备了各向异性SmFeN磁粉和钕铁硼磁粉杂化构成的粘结磁环,这些磁环可在压制过程中通过改变取向场的大小和方向形成多级环和辐射环。

图13 SmFeN含量为15%的(质量分数)杂化磁体的退磁曲线Fig.13 Demagnetization curve of hydride bonded magnets with 15%(mass fraction) SmFeN

3结语

经过近20年的不断探索,我国在高性能各向异性粘结稀土永磁材料的基础理论、技术开发、工业实践和人才队伍等方面具备了自己的优势和竞争力。譬如我国已经在国家“863”计划等的资助下完全实现了各向异性SmFeN和NdFeB的自主生产,且在氮化物磁粉制备方面处于国际领先地位,拥有我国自主技术产权和创新。但在高矫顽力磁粉制备、磁粉表面防护、成形过程高取向度、成形技术高性价比以及磁体高综合性能等关键环节上,与国际先进水平相比仍存在很大的差距。国内尚无规模化各向异性磁体生产企业,高精度/高性能磁体、高能效精密电机、节能环保应用的产业链被阻断。如果能同时从各向异性磁粉制备和微结构控制的新技术以及与之紧密联系的基础理论研究两方面同时入手,可以突破各向异性稀土永磁材料制备中的相关关键技术,开发出具有我国自主知识产权的低成本、高性能和高稳定性的各向异性粘结磁粉以及制造各向异性粘结磁体的技术,最终填补我国生产各向异性粘结磁体的技术空白,使我国在稀土-磁性功能材料高附加值的科技产品方面形成新的增长点,最终满足当前计算机等信息产品小型化和高性能以及风力发电和新能源汽车对烧结磁体工作温度的要求,促进节能减排,为建设低碳经济做贡献。

参考文献References

[1]Croat J J, Herbst J F, Lee R W,etal. Pr-Fe and Nd-Fe Based Magnets: A New Class of High-Performance Permanent Magnets[J].JApplPhys, 1984, 55: 2 079.

[2]Sagawa M, Fujimura S, Togawa N,etal. New Material for Permanent Magnets on a Base of Nd and Fe[J].JApplPhys, 1984, 55:2 083-2 087.

[3]Pallapa M, Yeow J T W. A Review of the Hybrid Techniques for the Fabrication of Hard Magnetic Microactuators Based on Bonded Magnetic Powders[J].SmartMaterStruct, 2015, 24 :025007.

[4]Xiao Yaofu(肖耀福).各向异性粘结NdFeB磁体在中国起飞[J].JournalofMagneticMaterialsandDevices(磁性材料及器件),2009,4:1-5.

[5]Luo Yang(罗阳).2004年日本技术考察团中国磁体厂家访问侧记[J].JournalofMagneticMaterialsandDevices(磁性材料及器件),2005, 3:1.

[6]Coey J M D, Sun H. Improved Magnetic-Properties by Treatment of Iron-Based Rare-Earth Intermetallic Compounds in Ammonia[J].JMagnMagnMater, 1990, 87: L251.

[7]Yang Y C, Zhang X D, Ge S L,etal. Magnetic and Crystallographic Properties of Novel Fe-Rich Rare Earth Nitrides of the Type RTiFe11Nx[C]//SankarSG.ProceedingoftheSixthSymposiumonMagneticAnisotropyandCoercivityinRareEarthMetalAlloys. Pittsburg: Carnegie Mellon University, 1990.

[8]Yang Y C, Zhang X D, Kong L S,etal. Magnetocrystalline Anisotropy of RFe11TiNxCompounds[J].ApplPhysLett, 1991, 58: 2 042.

[9]Shen B G, Kong L S, Cao L. Formation and Magnetic-Properties of Rapidly QuenchedR2Fe17Cx (R=Gd and Ho) Compounds with Higher-C Concentration[J].SolidStateCommun, 1992, 83: 753.

[10]Yang Yingchang(杨应昌). Novel Hard Magnetic Materials Based on Rare Earth-Iron-Nitrogen:China,ZL90109166.9[P].

[11]Yang Y C, Zhang X D, Kong L S,etal. Neutron Diffraction Study of Ternary Nitrides of R2Fe17Nx[J].JournalofAppliedPhysics, 1991, 70(10): 6 018.

[12]Yang Y C, Zhang X D, Kong L S,etal. Neutron Diffraction Study of the Nitride YTiFe11Nx[J].SolidStateCommun, 1991, 78: 313.

[13]Ma X B, Li L Z, Liu S Q,etal. Anisotropic Sm-Fe-N Particles Prepared by Surfactant-assisted Grinding Method[J].JAlloysCompound, 2014, 612:110 .

[14]Kume M, Tomimoto T, Yamamoto M,etal. Progress and Prospects of SmFeN Magnets[J].JJapanInstMetals, 2012, 76(1): 107-111.

[15]Kawamoto A, Ishikawa T, Yasuda S,etal. Sm Fe N Magnet Powder Made by Using Reduction and Diffusion Method[J].IEEETransMagn, 1999, 35(5): 3 322-3 324.

[16]Yamashita F, Fukunaga H. Radially Anisotropic Sm2Fe17N3/Nd2Fe14B Hybrid Bonded-Magnets Using Self-Organization Technique[J].JAlloysCompd, 2006,408-412: 1 350-1 354.

[17]Yang J B, Mao W H, Yang Y C,etal. Ab Initio Calculation of Interstitial-Atom Effect in YFe10Mo2X(X= E,H,B,C,N,O,F) [J].PhysRevB, 1997, 56: 15 647.

[18]Yang J B, Yang Y C. Magnetic Properties and Interstitial Atom Effects in the R(Fe,M)12Compounds[M]// Sellmyer D J, Liu Y, Shindo D.HandbookofAdvancedMagneticMaterials. Springer, 2005.

[19]Hirayama Y, Takahashi Y K, Hirosawa S,etal. NdFe12NxHard-magnetic Compound with High Magnetization and Anisotropy Field[J].ScriptaMaterialia, 2015, 95: 70-72.

[20]Yang J B, Mao W H, Chen B P,etal. Magnetic Properties and Domain Structures of NdFe10.5Mo1.5and NdFe10.5Mo1.5Nx[J].ApplPhysLett, 1997, 71:3 290.

[21]Han J Z, Liu S Q, Wang C S,etal. Preparation of Nd(Fe,Mo)12NXMagnetic Materials by Strip Casting Technique[J].JournalofAppliedPhysics, 2006, 99(8):08B517-1.

[22]Han Jingzhi(韩景智),Yang Jinbo(杨金波),Liu Shunquan(刘顺荃),etal.AMethodforBreakingRareEarthIronAlloy(一种破碎稀土-铁型合金的方法):China,201110155271.0 [P]. 2013-11-23.

[23]Takeshita T, Nakayama R. Magnetic Properties and Microstructures of the NdFeB Magnetic Powder Produced by Hydrogen Treatment[C]// 10thInt.WorkshopREMagn.Appl. 1989.

[24]Zhang X D, Han J Z, Yang Y C,etal. Turing Pattern Formation in Pr2Fe14B-based Alloy and Its Role in Anisotropy Inducement at the Early Stage of Disproportionation[J].ApplPhysLett, 2008, 92:172 505.

[25]Han J Z, Liu S Q, Du H L,etal. Anisotropic Ternary Pr13Fe80B7Powders Prepared by Hydrogenation Disproportionation Desorption Recombination (HDDR) Process[J].JApplPhys, 2005, 97(10): 10F3051.

[26]Nakamura H, Suefuji F, Sugumata S,etal. Effect of HDDR Treatment Condition on Magnetic Property of NdFeB Anisotropy Powder[J].JApplPhys, 1994, 76: 6 828.

[27]Lin Zhong, Han Jingzhi, Xing Meiying,etal. Improvement of Coercivity and Thermal Stability of Anisotropic Nd13Fe79.4B7Nb0.3Ga0.3Powders by Diffusion of Pr-Cu Alloys[J].ApplPhysLett, 2002, 100:052409.

[28]Wan Fangming, Han Jingzhi, Zhang Yinfeng,etal. Coercivity Enhancement in HDDR Near-Stoichiometric Ternary Nd-Fe-B Powders[J].JMagnMagnMater, 2014, 360: 48-51.

(编辑惠琼)

Study of Anisotropic Hard Magnetic Materials

YANG Jinbo, HAN Jingzhi, LIU Shunquan, WANG Changsheng,

DU Honglin, YANG Yingchang

(State Key Laboratory for Artificial Microstructure and Mesoscopic Physics,

School of Physics, Peking University, Beijing 100871, China)

Abstract:This paper reported the results of the studying on anisotropic magnetic materials ofRe-Fe-N (Re=Nd, Sm) andRe2Fe14B (Re=Nd, Pr). By means of neutron diffraction, magnetic measurements, electron microscope and electronic structure calculation, a systematic investigation has been made to understand the interstitial atom effects on the magnetic properties of theRe-Fe compounds. By the understanding of the relationship among the intrinsic magnetic properties, the domain structure and fabrication process, high performance magnetic powders based on the 1∶12 and 2∶17 nitrides have been successfully produced in large scale. We have also investigated the formation mechanism for the high textured HDDR Nd-Fe-B magnetic powders, and successfully fabricated HDDR (Pr,Nd)2Fe14B powders with high coercivity and high energy product. We have tried to develop key industrialization technologies for high-performance anisotropicRe-Fe-N andRe2Fe14B magnetic powders and magnets, and a 100-ton production line forRe-Fe-N magnetic powders was built up. The high-performance anisotropic bonded magnet based onRe-Fe-N andRe2Fe14B were explored.

Key words:permanent magnetic materials; magnetic properties; anisotropic bonded magnets; coercivity; thermal stability

中图分类号:TM273

文献标识码:A

文章编号:1674-3962(2015)11-0819-10

特约专栏

收稿日期:2015-05-05

基金项目:国家自然科学基金资助项目(51371009, 51071002, 11275013,51171001)

第一作者:杨金波,男,1969年生,教授,博士生导师,Email:jbyang@pku.edu.cn

DOI:10.7502/j.issn.1674-3962.2015.11.04