环氧树脂防腐性能研究进展

2015-02-25赵文杰岑启宏乌学东薛群基

刘 丹,伍 方,赵文杰,岑启宏,乌学东,薛群基

(1.中科院宁波材料技术与工程研究所,中科院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201)(2.昆明理工大学材料科学与工程学院,云南 昆明 650093)

环氧树脂防腐性能研究进展

刘丹1,2,伍方1,赵文杰1,岑启宏2,乌学东1,薛群基1

(1.中科院宁波材料技术与工程研究所,中科院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201)(2.昆明理工大学材料科学与工程学院,云南 昆明 650093)

赵文杰

摘要:海洋经济的发展会给我们带来极大的经济利益,然而发展海洋经济仍面临诸多技术难题,其中在海洋环境中服役的船只、设备和平台都面临着苛刻腐蚀环境的严峻考验。在材料表面涂装有机涂层是当前最经济、高效的方法。环氧树脂具有很多优点,如:优越的机械强度、热稳定性、粘接性、绝缘性和防腐性,是防腐领域中使用最为广泛的一种树脂。然而,纯环氧树脂存在一些缺点,难以适应某些应用领域的重防腐要求,因此提高环氧树脂的防腐性能势在必行。系统地总结了利用化学分子改性和纳米无机填料改性来提高环氧树脂防腐性能的研究进展,最后指出了环氧树脂防腐性能改善措施中存在的问题及未来发展趋势。

关键词:环氧树脂;防腐性能;化学分子改性;纳米无机填料改性

1前言

环氧树脂分子具有大量的活性和极性基团,其可以与不同类型的固化剂交联固化,并通过加入各种添加剂形成不同的性能。作为热固化树脂,环氧树脂具有良好的物理性能、电绝缘性、较好的粘性、耐碱性、耐磨性、优良的工艺性、稳定性和成本低廉等优点,是聚合物材料中应用最为广泛的基本树脂之一[1]。经过60余年的发展,环氧树脂已应用于涂料、机械、航天航空、建筑等各个领域。

腐蚀作为材料失效的3种主要形式之一,对国民经济造成了极大的危害,越来越受到国内外研究人员的关注。对于纯的环氧树脂来说,其粘度较大,固化后呈现三维网状结构,导致各种缺点,如耐湿热性差、耐候性差和脆性大等[2-3]。近几年,由于环氧树脂应用范围的不断扩大和使用环境的不断复杂化,对环氧树脂的防腐性能又提出了新的要求,使得环氧树脂防腐性能的相关研究成为未来的发展趋势。

目前,国内外提高环氧树脂防腐性能的主要途径包括以下两个方面:①环氧树脂分子化学改性;②纳米无机填料改性环氧树脂。本文全面总结了利用以上两种途径提高环氧树脂防腐性能的研究进展。

2环氧树脂分子化学改性

环氧树脂分子化学改性是指通过化学反应改变环氧树脂的分子结构,从而达到改善环氧树脂性能的方法。近几年,研究人员通过对环氧树脂进行化学改性,显著改善了纯环氧树脂的防腐性能。

2.1有机硅化学改性环氧树脂

有机硅具有耐氧化性、耐候性、低温性能好、热稳定性好、表面能低及介电强度高等优点[4]。采用有机硅化学改性环氧树脂时,将有机硅的链段引入环氧树脂,这样既降低了环氧树脂的内应力,又提高了环氧树脂的防腐性能。

刘琼等[5]利用环氧树脂E-44与活性硅烷γ-氨丙基三甲氧基硅烷(γ-APS)、非活性硅烷3-缩水甘油氧基硅烷、十二烷基三甲氧基硅烷、四乙氧基硅烷和乙烯基三乙氧基硅烷(GPTMS、DTMS、TEOS和VTES)分别发生开环反应和羟基缩合反应,制备了硅烷接枝的环氧树脂。研究表明,采用活性硅烷化学改性后,环氧树脂涂层的反应电阻下降及双电层电容上升缓慢,而非活性改性环氧涂层的反应电阻及双电层电容随浸泡时间的延长出现明显振荡,这可能是由于改性环氧涂层在浸泡中发生了破坏-修复。另外,未改性环氧涂层发生了大面积的涂层剥离,而改性环氧涂层未发生变化或发生少量剥离。这些均表明经过硅烷改性后,环氧树脂的防腐性能明显提高。

黄月文等[6]利用低分子的有机硅油与环氧树脂分子中的羟基缩合,制备有机硅环氧树脂,并用糠醛和丙酮进行稀释,配制了双组份高渗透型有机硅改性环氧树脂防腐胶。浆料经过30 d的耐酸碱性和耐盐水性试验,发现其无变化。分子量较小及与环氧树脂相容性较好的有机硅化学改性环氧树脂,一方面形成了低的表面能;另一方面,增加浆料与基材的粘接力,使得浆料具有显著的驱水作用,从而提高了环氧树脂的防腐性。

张金昌等[7]采用硅溶胶与环氧树脂E-44发生开环反应改性环氧树脂,研究了催化剂用量及反应物配比对改性环氧树脂性能的影响。结果表明,随着催化剂含量的增加,涂膜耐75 ℃、3.5%NaCl(质量分数。下同)溶液浸泡时间先增大后减小,当催化剂的用量在2.5%时,耐化学品性最佳。另外,随着硅溶胶含量的增加,改性环氧树脂涂膜的交联密度增大,涂膜的吸水率逐渐减少,耐化学品性提高。袁林等[8]利用硅溶胶与有机硅单体接枝反应,制备了SiO2-有机硅共聚物,用其改性环氧树脂E-44。研究发现,随着SiO2-有机硅共聚物比例的增大,涂层耐中性盐雾时间先增大后减小,当其与E-44质量比为6∶4时涂层的防腐性最好;当质量比大于6∶4时,可能由于共聚物自身发生缩聚反应,造成涂层物理、化学交联点减少,涂层的致密性降低,防腐性能下降。

李因文等[9]采用聚甲基苯基硅氧烷(PMPS)接枝改性E-20环氧树脂,制备了有机硅改性环氧涂层。结果表明,m(E-20)∶m(PMPS)=7∶3时,改性环氧树脂具有良好的耐热性及耐腐蚀性能,如表1所示。李照磊等[10]先采用4,4’-二苯基甲烷二异氰酸酯(MDI)与聚甲基苯基硅氧烷分子中的羟基反应制备了预聚体,再用该预聚体改性环氧树脂,制备了MDI/有机硅改性环氧涂层。结果表明,改性环氧涂层的阻抗要大于纯环氧涂层,预聚体的加入提高了涂层的致密性,使得改性环氧涂层的耐腐蚀性明显提高。张凯等[11]以乙烯基单体接枝环氧树脂,然后加入三乙醇中和,再利用硅氧烷改性制成改性水性环氧树脂。研究发现,改性环氧涂膜具有良好的耐化学药品性、耐水性和热稳定性。

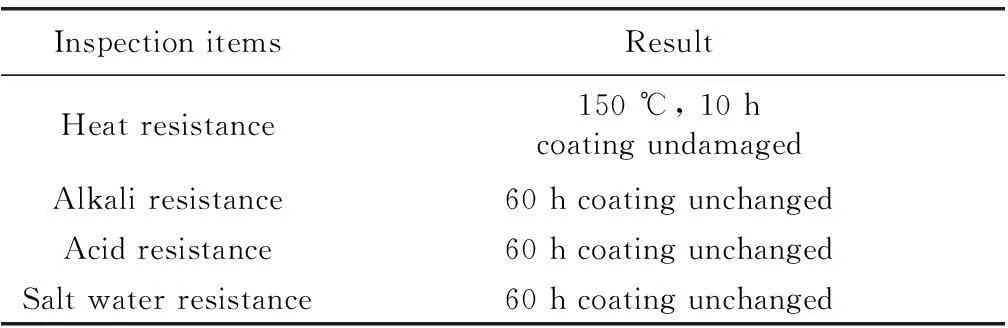

表1 涂层性能[9]

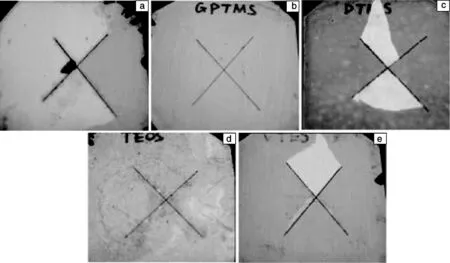

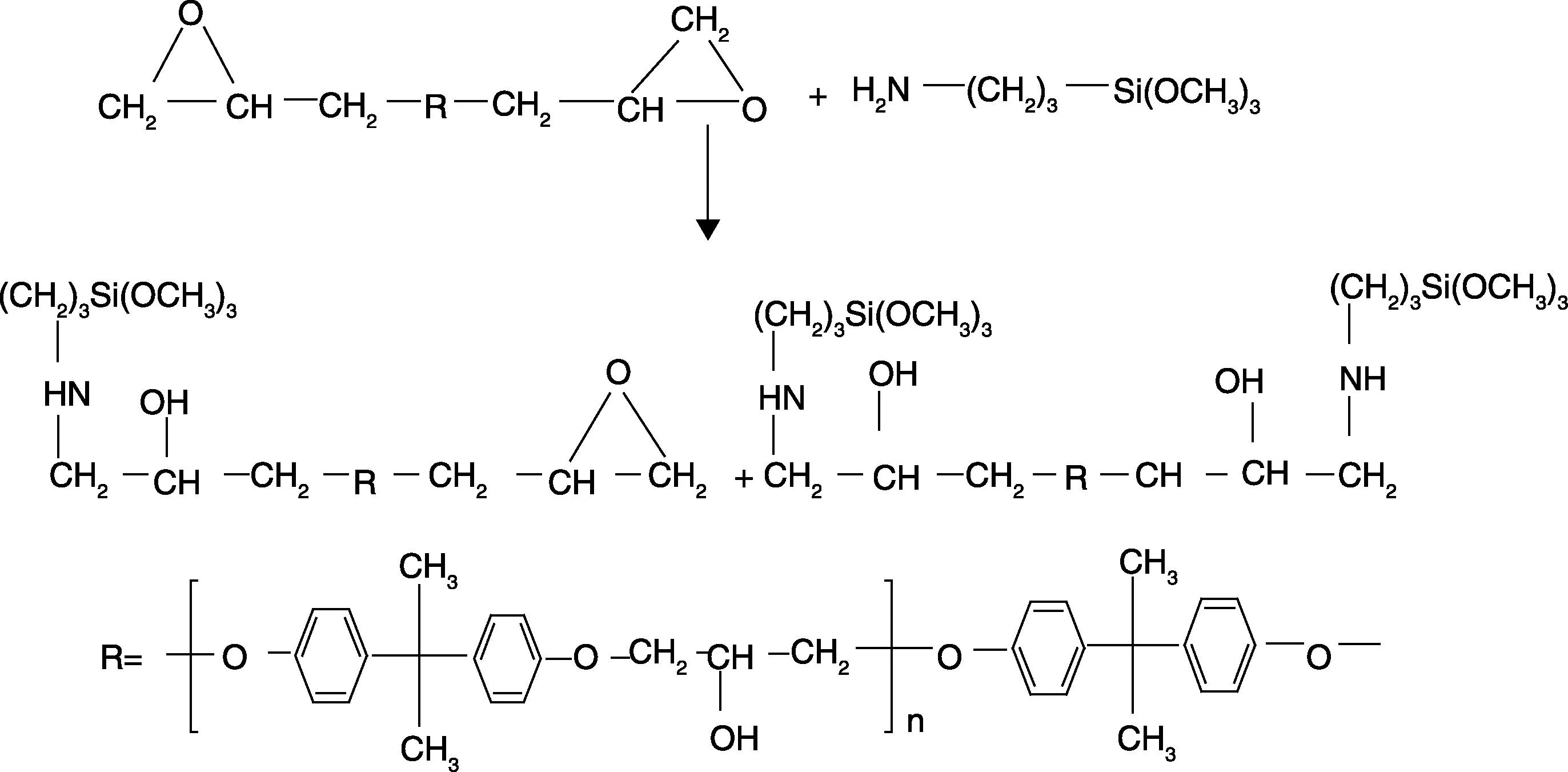

Ji Weigang等[12]比较了不同硅烷改性环氧树脂涂层的防腐性能,Machu试验结果表明硅烷改性环氧涂层能够阻碍水的渗入,提高纯环氧涂层的防腐性,其中GPTMS改性环氧涂层的性能最好,如图1所示。Ji Weigang 等[13]还制备了γ-APS改性环氧树脂涂层(γ-APS与环氧树脂反应如图2所示),对其进行吸水性测试和EIS分析结果表明,1.0%硅烷改性环氧涂层浸入3.5%NaCl溶液中,涂层交联密度增大,吸水性减少;相比于纯的环氧涂层,γ-APS改性环氧涂层具有低的双层电容和高的反应电阻,γ-APS改性环氧涂层的防腐性能提高。J Jang等[14]研究了3种铁基硅烷改性环氧涂层的防腐性,结果表明随着N-氨乙基氨丙基三甲氧基(AAPS)、三甲氧基硅烷(GPS)和双(3-三基氧基甲硅烷-1-苯基丙基)四硫化物(RC-2)含量的增加,3种改性环氧涂层耐干腐蚀性增加;对于湿腐蚀来说,GPS和RC-2改性环氧涂层与基体出现分层,而AAPS改性环氧涂层与基体形成了Si-O-Si以及Fe-O-Si键,阻止水的扩散和增加涂层的热稳定性,提高了基体的防腐性。Kiatkamjornwong S等[15]制备了氨乙基氨丙基三甲氧基硅烷(AEAPS)改性环氧树脂涂层,研究了涂层的粘着性和腐蚀性。结果表明,AEAPS改性环氧涂层的防腐性优于未改性涂层。500 h后,改性涂层的X划痕上仅出现少量腐蚀,涂层上未出现鼓泡;随着硅烷含量的增加,涂层的防腐性增加。

图1 Machu 试验结果照片:(a) 纯环氧树脂,(b)GPTMS改性环氧树脂,(c)DTMS改性环氧树脂,(d)TEOS改性环氧树脂,(e)VTES改性环氧树脂[12]Fig.1 Photographs of pure (a) ,GPTMS (b), DTMS (c), TEOS (d) and VTES (e)-modified epoxy coating after Machu test[12]

图2 γ-APS与环氧树脂反应示意图[13]Fig.2 Schematic representation of the reaction between epoxy resin and γ-APS[13]

Shon M Y等[16]采用3种胺接枝聚二甲硅氧烷改性环氧树脂,以碳钢为基体制备了硅氧烷改性环氧涂层。研究发现,随着改性剂分子量的增加,改性环氧涂层的疏水性增加,使得改性涂层的防腐性能增加。Díaz I等[17]研究了环氧/有机硅涂层和环氧/聚氨酯涂层防腐性能,探究发现,在相同的试验条件下,与环氧/聚氨酯涂层相比,环氧/有机硅涂层具有低的水、氧渗透性,低的电容以及高的化学阻抗,涂层的防腐性能更好。

虽然通过有机硅油、硅溶胶、硅烷和硅氧烷几种类型有机硅改性环氧树脂能够不同程度地提高环氧树脂的防腐性能,但有机硅与环氧树脂间相容性较差,使得有机硅分子向表面迁移引起相分离,从而影响改性环氧树脂的防腐性能[6,18]。因此,寻求一种新型官能团的有机硅分子成为有机硅改性环氧树脂的一个发展趋势。

2.2丙烯酸酯化学改性环氧树脂

丙烯酸酯分子成本低,易于设计,并且聚丙烯酸酯的主链上不含双键,使其具有良好的抗热氧化性及防腐性能[19]。

杨勋兰等[20]采用甲基丙烯酸化学接枝改性环氧树脂,制备了涂膜试样,在5%H2SO4、5%NaOH和5%盐水溶液中浸泡后发现,改性环氧涂膜具有优良的耐化学药品性。黄先威等[21]以α-甲基丙烯酸、丙烯酸丁酯、苯乙烯为接枝单体改性环氧树脂,探讨了改性环氧涂料的防腐性能,发现改性环氧涂料的耐水性、耐盐雾等防腐性能优异。

郑耀臣等[22]研究了以4,4’-二氨基二苯甲烷(DDM)为固化剂,用1,6-己二醇二丙烯酸脂(HDDA)改性低分子量环氧树脂,制备了环氧-聚丙烯酸脂互穿网络防腐蚀涂料。发现当HDDA含量为25%时,改性环氧涂料具有最优的耐水性及耐化学药品性。这是由于,随着涂料交联密度的增加,分子链堆砌越紧密,腐蚀介质在涂料中的扩散系数就越小,涂料的耐腐蚀性能就越好。韦亚兵等[23]以丙烯酸丁酯与环氧树脂E-51/三乙醇胺配合,形成了互穿聚合物网络,在60 ℃,RH为95%的湿热老化箱中进行腐蚀测试。研究表明,当丙烯酸丁酯的含量为5%时,改性环氧树脂剪切强度的降低幅度仅为0.9%,未改性环氧树脂的下降幅度为5.3%,说明丙烯酸丁酯改性环氧树脂提高了环氧树脂的耐湿热老化性能。

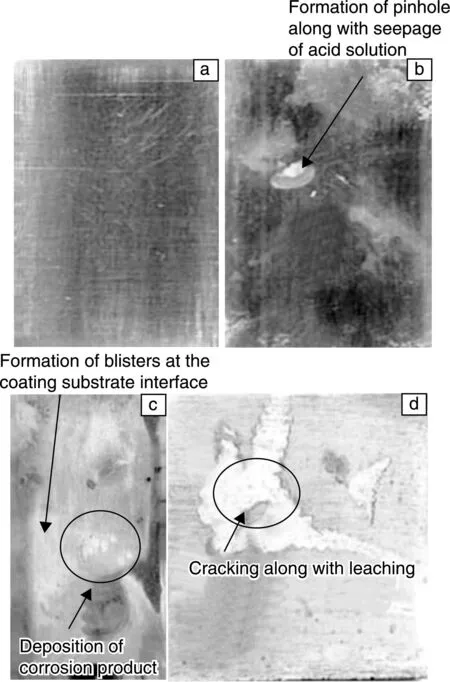

Ahmad S等[24]以三聚氰胺甲醛(MF)为固化剂,通过双酚A环氧树脂(DGEBA)分别与丙烯酸酯、丙烯酸甲酯反应,制备了双酚A缩水甘油醚丙烯酸酯(DAC)和双酚A甘油醚丙烯酸甲酯(DMAC)。在5%HCl、2%H2SO4及5%NaOH腐蚀液中分别浸泡后,DAC及DMAC均表现出良好的防腐性能。盐雾试验发现,相对于DAC/MF体系来说,DMAC/MF体系表现出良好的防腐性能,这可能是由于甲基丙烯酸酯的吸电子能力弱于丙烯酸酯。Zafar S等[25]先利用丙烯酸改性环氧树脂,再采用三聚氰胺甲醛进行固化,制备了改性环氧涂层(EpAc-MF)。研究发现,改性环氧涂层具有良好的物理性能及热稳定性,但耐化学药品性较差(图3所示),这是由于涂层中含有过量的羟基所致。

丙烯酸酯改性环氧树脂的方式有3种,第1种是通过引入活性基团的丙烯酸酯共聚物与环氧树脂反应,形成接枝共聚物,但接枝率及反应效率比较难以控制;第2种是利用聚丙烯酸酯弹性粒子增韧环氧树脂;第3种是丙烯酸酯及固化剂与环氧树脂化学反应形成互穿聚合物网络(IPN),可以提高其耐腐蚀性能及力学性能等,IPN的性能取决于互穿网络的顺序、其形成网络的结构和互穿网络最大限制抑制相分离的过程[19]。因此,如何控制和改善丙烯酸酯与环氧树脂之间的反应成为其亟待解决的问题。

图3 EpAc-MF涂层不同环境下的腐蚀结果照片:(a)未腐蚀,(b)2%HCl腐蚀12 h,(c)3.5%NaCl腐蚀12 h,(d)2%NaOH腐蚀10 h[25]Fig.3 Photographs of EpAc-MF uncorroded (a) ,corroded in 2% HCl for 12 h (b) ,corroded in 3.5% NaCl for 12 h (c),corroded in 2% NaOH for 10 h (d)[25]

2.3其他分子化学改性环氧树脂

李文凯等[26]以聚氨酯改性环氧树脂,用磷酸锌和三聚磷酸铝为颜料,制备了碳钢基体聚氨酯改性环氧树脂涂层。研究表明,当磷酸锌与三聚磷酸铝的配比为6∶4,含量为40%时,涂层具有最佳的抗渗透性及防腐性能。这是由于磷酸锌水解形成的碱式络合物与树脂中的极性基体形成稳定的交联物,增加了涂层的耐水性和附着力;同时磷酸锌和三聚磷酸铝水解与金属基材形成钝化膜,提高了涂层对腐蚀介质的阻挡作用。蔡冬梅[27]制备了环氧-聚氨酯互穿网络防腐涂料,研究改性涂料的防腐性能发现,环氧-聚氨酯防腐涂料比纯的环氧树脂的耐酸、耐碱、耐盐水性能优异。杜建伟等[28]采用聚酯树脂改性环氧树脂、含-NCO基团的预聚体为固化剂制成环氧聚氨酯涂料,使涂料不仅具有优异的抗腐蚀性能,又具有良好的抗老化性能。

李中华等[29]采用硼酚醛和呋喃树脂改性环氧6101,研究发现,改性环氧树脂的耐酸性比纯环氧树脂的耐酸性能好,并且硼酚醛改性环氧树脂的耐热性能得到了提高。

Skale S等[30]采用聚酰胺改性环氧树脂,以低碳钢为基体制备了不同厚度(150~250 μm)的改性环氧涂层,研究了涂层在潮湿环境中的防腐性能。结果表明,改性环氧涂层具有良好的防腐性能,但当涂层厚度超过200 μm时,活性填料的使用会使得改性环氧涂层的防腐性能被抑制。另外,González S等[31]也以环氧-聚氨酯为底漆,制备了厚度为100,200,500 μm的改性环氧涂层。在3.0%NaCl溶液中进行腐蚀试验,结果表明,当涂层厚度为200 μm时,环氧-聚氨酯涂层对基体具有有效的防护性能。Sharmin E等[32]采用丙烯酸三聚氰胺(AM)改性双酚A环氧树脂(DGEBA)制备了低碳钢基体涂层,涂层中AM的含量为10%~40%。研究发现,当AM含量为30%时,改性环氧涂层的力学性能及防腐性能最佳。Armelin E等[33]制备了聚苯胺翠绿亚胺改性环氧树脂,研究了其钢铁基体涂层在加速周期腐蚀试验(模拟海洋环境)下的防腐性能。研究发现,改性环氧涂层的防腐性能优于未改性环氧涂层、聚苯胺翠绿亚胺盐改性环氧涂层和磷酸锌环氧涂层。另外,聚苯胺改性环氧涂料比无机防腐涂料更环保,更有益于人体健康。

可以看出:采用有机硅、丙烯酸酯、聚氨酯、聚酯等可实现对环氧树脂的分子改性,从而获得防腐性能更加优异的改性环氧树脂涂层。

3纳米无机填料改性环氧树脂

材料的腐蚀与防护所涉及的表面材料的性质由其微观结构所决定,近几年纳米技术在材料上的应用无疑为解决这一问题提供了新的思路。研究表明,采用纳米技术对有机涂层进行改性,可以提高其综合性能,特别是提高附着力、耐老化性、耐候性及耐光性等[34]。由于纳米颗粒的小尺寸,使涂层有利于应力传递,并且纳米材料表现出极强的活性,进一步促进环氧树脂的交联反应,提高分子间的键力,增强了涂层的致密性,从而提高环氧树脂的防腐性能[35]。目前,主要采用金属或非金属氧化物、金属、非金属等纳米填料改性环氧树脂以提高其防腐性能。

3.1纳米氧化物改性环氧树脂

3.1.1纳米SiO2改性环氧树脂

纳米SiO2是一种无味、无毒、无污染的无定形白色非金属微粒。其结构非常特殊,表现出特殊的物理化学性能,具有优异的光、电、热、磁、放射、吸收等性能;并且能够提高材料的抗老化性能和耐化学药品性[36-37]。采用纳米SiO2填料改性环氧树脂,可以提高环氧树脂的表面附着力和键接力,从而改善环氧树脂的防腐性能[38]。

李为立等[39]通过溶胶-凝胶法采用KH-560改性SiO2硅溶胶,并用其改性环氧树脂。研究发现,改性清漆涂层浸泡30 d,阻抗明显减少并失去防护作用,这可能是由于大量的Cl-破坏了界面导致腐蚀加剧;改性色漆涂层由于填料的阻挡作用,电解液渗入涂层比较困难,使得其阻抗值均大于清漆涂层,防腐性能极大的提高。张玉忠等[40]采用KH-550表面处理纳米SiO2改性环氧树脂为主要成膜物质,制备了防腐底漆。研究发现,与改性前相比,纳米SiO2改性环氧涂层的附着力和防腐性能明显提高,其中耐盐雾性和耐湿热性均达到3 000 h以上。朱岩等[41]以阳离子聚氨酯(PU)纳米粒子为胶囊,采用原位合成法使正硅酸乙酯(TEOS)在胶囊内水解、聚合生成纳米SiO2粒子,制备了SiO2/PU水性纳米复合物,并用其改性环氧树脂。研究发现,当TEOS与PU的质量比为30∶100时,改性环氧树脂的附着力和防腐性能在一定程度上得到提高。

Li W等[42]采用不同含量(1%,2%,3%质量分数,下同)的SiO2改性环氧树脂,以碳钢为基体制备了SiO2改性环氧涂层,研究发现,SiO2的加入能够提高环氧涂层的防腐性能,当SiO2含量为2%时,涂层的防腐性能最好。Shi Xianming等[43]研究了纳米SiO2颗粒改性环氧树脂,发现纳米SiO2能够有效地改善环氧涂层的显微结构,从而提高涂层的防腐性能和杨氏模量。Shi Hongwei等[44]采用γ-丙基三甲氧基硅氧烷改性纳米SiO2颗粒,并用其改性环氧树脂,以2024-T3铝合金为基体制备了改性环氧涂层。研究发现,纳米SiO2改性环氧树脂能够形成分层环状结构以提高环氧树脂的防腐性能。Wang Na等[45]研究了层片(Na-MMT)和介孔SiO2颗粒(MCM-41)改性环氧树脂涂层的防腐性能,结果发现,环氧树脂/MMT/MCM-41涂层中存在纳米网状结构(图4所示),增加了交联密度,使得改性环氧涂层的防腐性能提高,并且与MMT和MCM-41单独改性相比,混合改性环氧涂层的防腐性能更好。

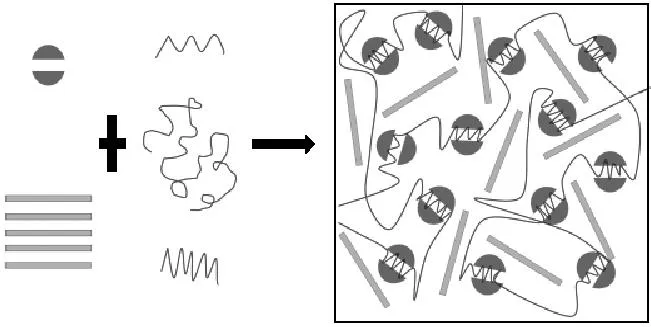

图4 涂层的纳米网络示意图[45]Fig.4 Schematic representation of nano-network of coating[45]

3.1.2纳米TiO2改性环氧树脂

纳米TiO2具有表面效应和界面作用、导热性能好、分散性好等优点,因而被广泛应用于各个领域[46-47]。采用纳米TiO2改性环氧树脂时,可以形成三维网状结构,大幅度地提高环氧树脂的疏水性和致密性,改善环氧树脂的防腐性能[48]。

刘栓等[48]采用共混法用纳米TiO2改性环氧树脂,研究发现,纳米TiO2呈球状分布于环氧树脂中,有效地增加了与环氧树脂的接触面积;同时纳米TiO2可以抑制海水向涂层内部扩散,使其腐蚀阻力增加,从而提高了环氧树脂的防腐性能。何小玉等[49]利用正交方法研究了纳米TiO2改性环氧树脂涂料的最佳配方,并用最优配制的TiO2改性环氧树脂制备了涂膜,发现耐海水、耐原油试验720 h及耐盐雾试验168 h后,涂层不起泡、不生锈,具有良好的防腐性能。刘静等[50]研究了纳米TiO2为填料,氯硫化聚乙烯(CSM)为增韧剂的环氧树脂的性能,发现当CSM质量为环氧树脂的6%、TiO2为5%时,改性环氧树脂的耐酸、碱性能得到提高。

Mekeridis E D等[51]采用8-羟基喹啉改性的纳米TiO2改性环氧树脂,以AA2024-T3为基体制备了改性环氧涂层,研究发现,在腐蚀环境中400 h后,与基体相比,改性环氧涂层的阻抗提高了两个数量级,纳米TiO2的加入提高了环氧涂层的防腐性能。这是由于纳米TiO2颗粒不仅增加了溶胶-凝胶网络,而且阻止了腐蚀的发生。Xiong Lei等[52]利用超聚化(2-(2-溴丙氧基)丙烯酸乙酯)(BPEA)自身的聚合作用改性纳米TiO2颗粒,并用其与环氧树脂混合制备了TiO2/环氧树脂,研究发现,TiO2-HPBPEA具有良好的分散效果,TiO2颗粒与环氧树脂的界面作用增强(图5所示),从而使环氧树脂的防腐性能提高。Radoman T S等[53]采用3种酯酸类(丙酯、已酯、没食子酸月桂酯)改性纳米TiO2颗粒,再用其改性环氧树脂,研究发现,与未改性的环氧树脂相比,环氧/TiO2-PG(没食子酸脂改性TiO2)具有高的玻璃转化温度和低的吸水率,改性环氧树脂的防腐性能提高。这是由于表面改性的TiO2颗粒作为除氧剂发生反应,形成阴极保护从而抑制腐蚀的发生。

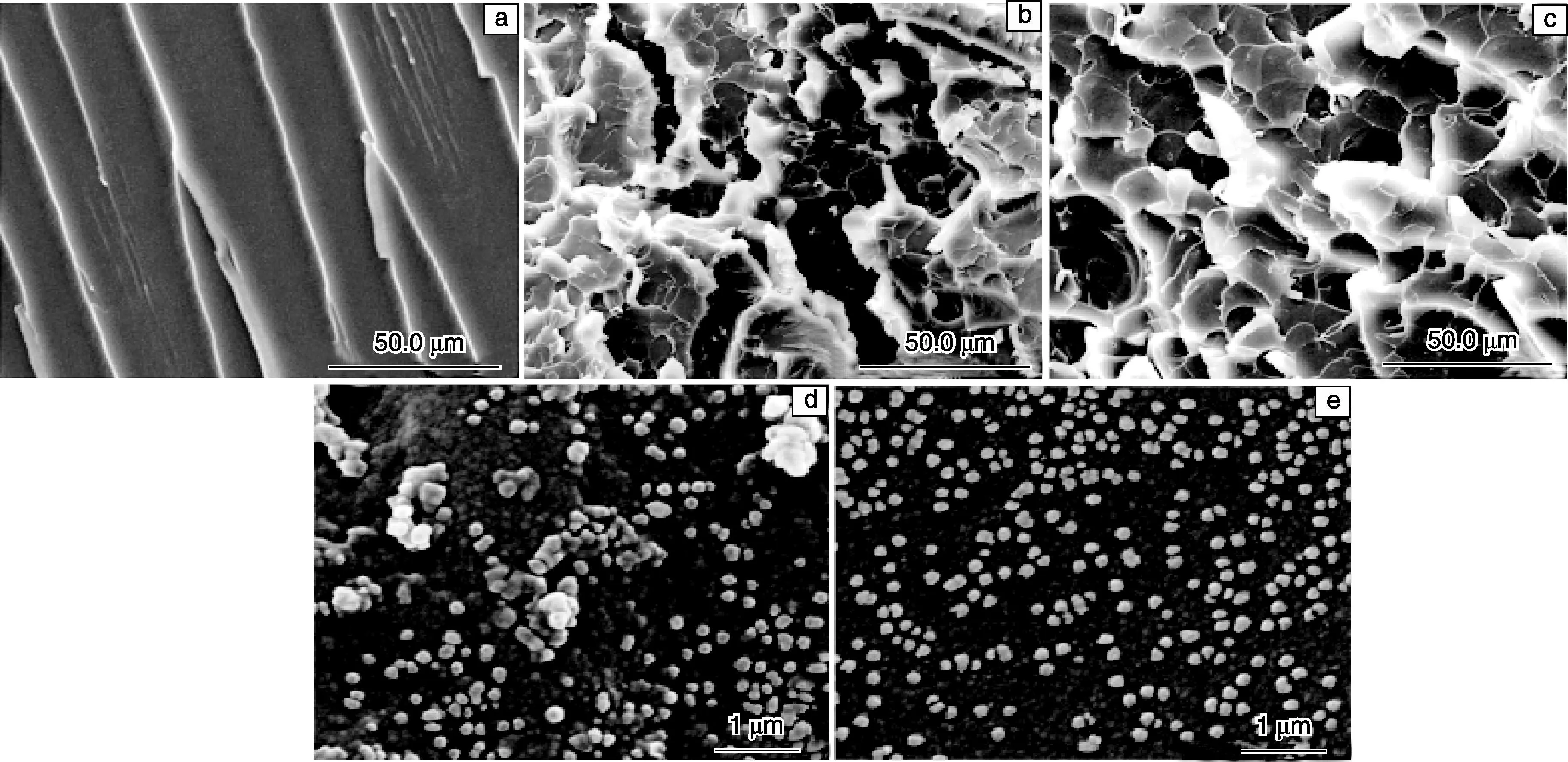

图5 断面SEM照片:(a)纯环氧树脂,(b)和(d)1%TiO2改性环氧树脂,(c)和(e)1%TiO2-HPBPEA改性环氧树脂[52] Fig.5 SEM images of fractured surface of (a) neat epoxy resin, (b) and (d) TiO2/epoxy resin,(c) and (e) TiO2-HPBPEA/epoxy resin, both filler contents were 1%[52]

3.1.3其他氧化物颗粒改性环氧树脂

Behazadnasab M等[54]研究了氨基丙三甲氧基硅氧烷(APS)改性的纳米ZrO2颗粒改性环氧树脂的防腐性能,试验以低碳钢为基体制备了不同含量的纳米ZrO2改性环氧涂层,研究发现,采用APS改性纳米ZrO2,可以增加纳米ZrO2在环氧树脂的分散性;当ZrO2含量为2%~3%(质量分数)时,改性环氧涂层具有良好的防腐性能,这归因于纳米ZrO2和表面-OH基团对ZrO2的分散作用。

Yu H J等[55]采用原位合成和包容聚合法制备了纳米CaCO3改性环氧树脂涂层,研究发现,此类改性环氧涂层的防腐性能得到提高。这是由于原位合成和包容聚合法能够很好地分散纳米CaCO3颗粒,纳米颗粒与环氧树脂形成相互作用力,影响交联密度,使得涂层更加紧密,从而提高涂层的防腐性能;但是当纳米CaCO3颗粒加入过量时,纳米颗粒发生团聚,在涂层中形成弱点,使得腐蚀液容易进入涂层,导致涂层的防腐性能降低。

3.2纳米金属Zn改性环氧树脂

金属Zn存在于涂层时,可以提高涂层的黏结力和抗渗透能力;当涂层损伤后,金属Zn的产物可以在损坏处进行沉积,形成保护膜,延缓腐蚀的发生[56]。另外,当金属Zn的尺寸达到纳米级别时,涂层的致密性、键力等性能提高。因此,在环氧树脂中加入纳米Zn可以提高涂层的防腐性能。

李旭日等[57]研究了在环氧树脂中添加纳米Zn粉后改性环氧涂层的防腐性能,结果表明,纳米Zn粉的加入能够提高环氧树脂的防腐性能,当纳米Zn粉的加入含量为20%时,涂层的防腐性能最佳。刘斌等[58]制备了不同质量百分比浓度的纳米Zn粉环氧涂层,研究发现,环氧清漆涂层的防腐性能要好于添加纳米Zn粉涂层,但是随着纳米Zn粉含量的增加,涂层的防腐性能提高,说明纳米Zn粉对涂层的防护性能有所提高,只不过在所研究的质量百分比范围内,添加纳米Zn粉增加了涂层的显微缺陷起到主导作用。

Zhang Xiuzhi等[59]采用纳米Zn粉改性环氧树脂,制备了纳米Zn粉质量分数分别为5%,10%,20%的改性环氧涂层,研究发现,纳米Zn粉的加入能够提高环氧涂层的防腐性能,其中10%的改性环氧涂层具有最好的防腐性能,这是由于腐蚀媒介穿过涂层时具有最低的扩散速率。Olad A等[60]研究了聚氨酯/环氧/Zn纳米颗粒Fe基涂层的防腐性能,在HCl(0.1M)中进行腐蚀实验发现,当纳米Zn、环氧树脂含量分别为4%和3%~7%时,改性涂层具有良好的防腐性能。

3.3纳米非金属改性环氧树脂

碳纳米管由于具有良好的电学性能和传热性能,最近使用其作为最富特征的一维纳米材料被加入环氧树脂以提高其电化学性能[61]。袭肖光等[62]采用原位聚合法制备了碳纳米管/环氧树脂复合材料,研究发现,改性环氧树脂的附着力和耐中性盐雾腐蚀等级为2级,比纯的环氧树脂提高了1倍。邱军等[63]将环氧树脂与氨基化碳纳米管(MWNTs)复合,制备了碳纤维/氨基化碳纳米管-环氧树脂复合材料,研究发现,氨基化碳纳米管的加入明显提高了材料的耐盐雾性、耐热氧老化性和耐湿热型。这是由于碳纳米管的加入提高了纤维与环氧树脂的界面结合,促进了环氧树脂的固化,降低孔隙率,从而提高了环氧树脂的防腐性能。

Aglan A等[64]将多壁碳纳米管(MWCNT)添加到环氧树脂和氯乙烯/醋酸乙烯酯的聚合物中,制备了Fe基改性环氧涂层,研究发现,在5%NaCl溶液中浸泡70 d后,碳纳米管环氧涂层的阻抗要高于未加入碳纳米管的环氧涂层。

Bagherzadeh M R等[65]采用季铵盐改性纳米粘土颗粒改性环氧树脂,研究发现,随着涂层中纳米粘土的增加,涂层的起泡数量减少,改性环氧涂层的吸水率减少,涂层的防腐性能提高,其中纳米粘土质量分数为3%和5%时,改性涂层具有最佳的防腐性能,如图6所示。Trinh A T等[66]采用吲哚-3丁酸(IBA)改性的粘土改性环氧树脂,研究发现,改性环氧涂层的阻抗高于未改性涂层,改性环氧树脂具有良好的防腐性能。这是由于IBA的引入提高了粘土在环氧树脂中的分散和聚合物链的移动,涂层的交联密度增加所致。Thi Xuan Hang等[67]采用氨基三甲基膦酸(ATMP)处理的粘土改性环氧树脂,以碳钢为基体制备了3种环氧涂层(未改性、粘土改性、ATMP-粘土改性环氧涂层),研究发现,ATMP-粘土改性环氧涂层具有最高的阻抗和最好的防腐性能。

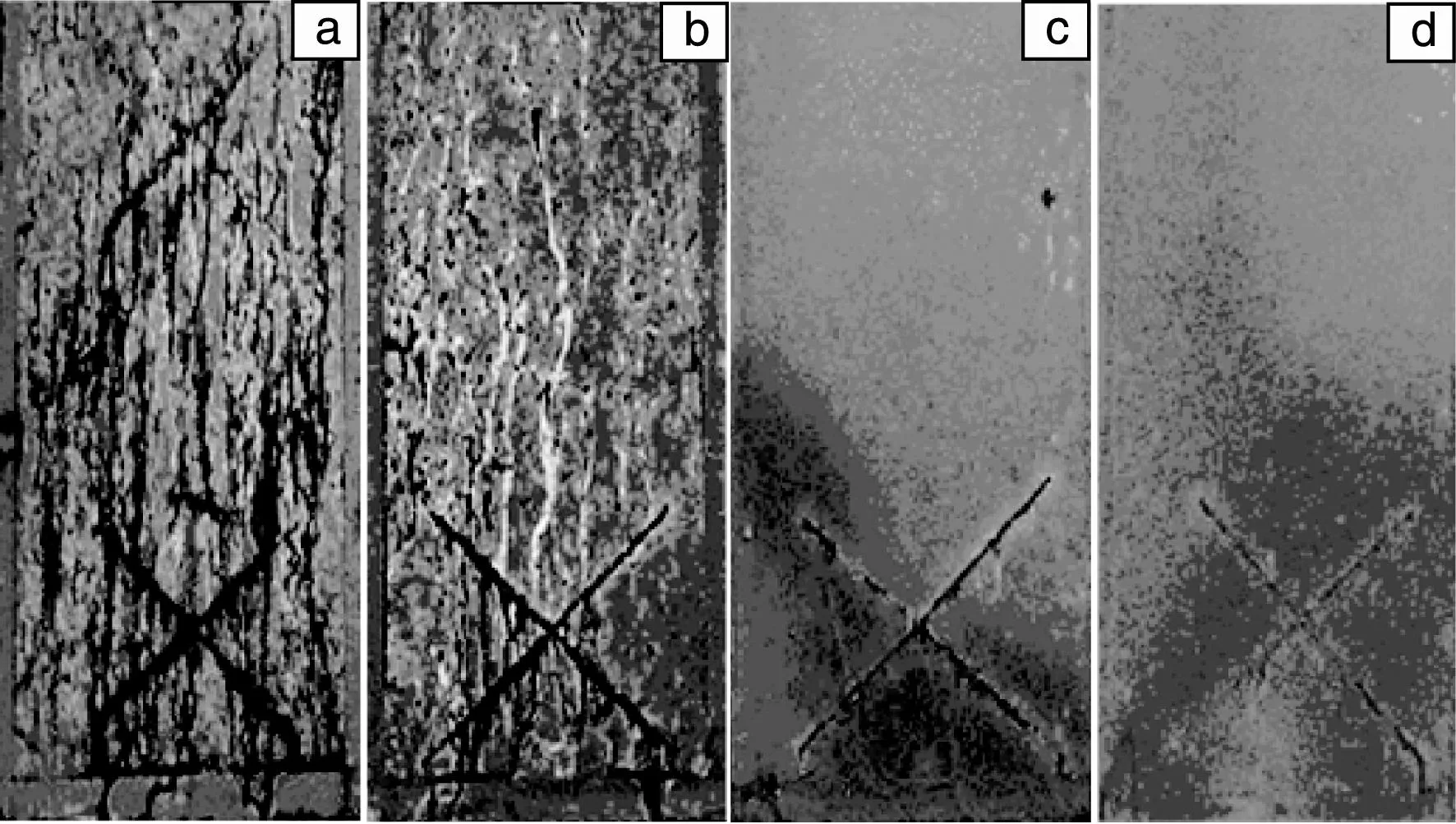

图6 盐雾腐蚀500 h后不同粘土含量的涂层表面:(a)0%,(b)1%,(c)3% 和(d) 5%,(质量分数)[65]Fig.6 The surface aspect of the samples containing different amounts of clay after exposing to salt spray for 500 h: (a) 0%, (b) 1%, (c) 3% and (d) 5% clay concentration,mass fraction[65]

各种纳米颗粒的引入有效地提高了环氧树脂的防腐性能,其作用机制主要包括3个方面:①增加涂层的显微缺陷;②改善不同相之间的界面结合,降低孔隙率;③降低腐蚀媒介穿过涂层的扩散率。而要使纳米颗粒发挥最佳作用,需要注意两个问题:①纳米颗粒在环氧树脂中的分散效果;②纳米颗粒的添加量,并不是越多越好,也不是越少越好,而是存在一个最优化值。

4结语

当前,通过改性环氧树脂提高其防腐性能取得了一定的进展,但其中仍存在着一些问题。环氧树脂防腐性能改善的未来发展需要重点关注以下几个方面:

(1)化学改性环氧树脂是提高其防腐性能的根本途径,但是部分改性环氧树脂对于人们健康和环保方面存在一定的危害。因而,新型环保型高效化学改性环氧树脂是未来发展的一个重要方向。

(2)水性化、环保、高固体含量是环氧树脂防腐涂层的重要发展趋势。因此,开发合成低粘度环氧树脂,解决涂层材料中高固体分与黏度、韧性与涂层硬度之间的矛盾,可以获得低VOC、高韧、高强海洋重防腐涂层材料。

(3)纳米颗粒比表面积大,改性环氧树脂时,颗粒之间易发生团聚,会降低环氧树脂的防腐性能。同时,纳米颗粒的含量对其分散性和改性材料防腐蚀性能有重要影响。因此,纳米颗粒的化学改性和在树脂中的添加量是影响环氧树脂防腐表现的重要因素。

(4)每种纳米颗粒都具有自身独特的性质,单种纳米粒子改性难以满足多个腐蚀环境的要求。因此,采用不同材质、形状、粒径的纳米颗粒复合改性成为提高环氧树脂防腐性能的重要手段。

(5)材料表面的形貌结构对其物化性能有重要影响,因此,借鉴自然界的超疏水、超疏油及水油双疏的实例,对环氧树脂表面的形貌进行调控是提高其防腐性能的发展新趋势。

参考文献References

[1]Cao Duanqing(曹端庆),Xiong Lianming(熊联明),Li Lu(李璐),etal. 环氧树脂改性方法研究进展[J].PlasticScienceandTechnology(塑料科技),2007,35(11):110-114.

[2]Bai Yunqi(白云起),Xue Limei(薛丽梅),Liu Yunfu(刘云夫). 环氧树脂的改性研究进展[J].ChemistryandAdhesion(化学与黏合),2007,29(4):289-304.

[3]Yang Huidi(杨惠弟). 环氧树脂的化学改性研究进展[J].Sci-techInformationDevelopmentandEconomy(科技情报开发与经济),2006,16(21):175-177.

[4]Zhang Bin(张斌),Liu Weiqu(刘伟区). 有机硅改性环氧树脂[J].NewChemicalMaterials(化工新型材料),2001,29(8):12-16.

[5]Liu Liang(刘倞),Ji Weigang(季卫刚),Hu Jiming(胡吉明). 硅烷化学改性环氧涂层的耐蚀性能[J].Electrochemistry(电化学),2009,15(2):163-169.

[6]Huang Yuewen(黄月文),Liu Weiqu(刘伟区). 高渗透有机硅改性环氧防腐胶的研制与应用[J].ChemicalMaterialsforConstruction(化学建材),2007,23(3):35-42.

[7]Zhang Jinchang(张金昌),Guan Congsheng(管从胜). 硅溶胶改性环氧树脂E-44的合成及其涂料制备[J].NewBuildingMaterials(新型建筑材料),2011(3):8-10.

[8]Yuan Lin(袁林),Guan Congsheng(管从胜),Zhang Jinchang(张金昌),etal. SiO2-有机硅共聚物改性的环氧树脂E-44及其富锌涂料的性能[J].MaterialsProtection(材料保护),2012,45(3):14-20.

[9]Li Yinwen(李因文),Shen Minmin(沈敏敏),Huang Huoyang(黄活阳),etal. 聚甲基苯基硅氧烷改性环氧树脂的合成与应用[J].PaintandCoatingsIndustry(涂料工业),2008,38(11):8-11.

[10]Li Zhaolei(李照磊),Gao Yanmin(高延敏),Zhang Lihua(张丽华),etal. MDI/有机硅预聚体改性环氧树脂的研究[J].ThermosettingResin(热固性树脂),2008,23(4):13-15.

[11]Zhang Kai(张凯),Huang Chunbao(黄春保),Chen Huanqin(陈焕钦). 硅氧烷改性水性环氧树脂分散液的合成及其涂膜性能研究[J].CorrosionScienceandProtectionTechnology(腐蚀科学与防护技术),2009,21(5):452-425.

[12]Ji Weigang,Hu Jiming,Liu Liang,etal. Improving the Corrosion Performance of Epoxy Coatings by Chemical Modification with Silane Monomers[J].SurfaceandCoatingsTechnology,2007,201(8):4 789-4 795.

[13]Ji Weigang,Hu Jiming,Liu Liang,etal. Water Uptake of Epoxy Coatings Modified withγ-APS Silane Monomer[J].ProgressinOrganicCoatings,2006,57(4):439-443.

[14]JANG J,Kim E K. Corrosion Protection of Epoxy-Coated Steel Using Different Silane Coupling Agents[J].AppliedPolymerScience,1999(71):585-593.

[15]Kiatkamjornwong S,Yusabai W. Effect of Epoxy Resin-Silane on Physical Properties of Coated Films on Steel Surfaces[J].SurfaceCoatingsInternationalPartB:CoatingsTransactions,2004,87(3):149-234.

[16]Shon M K,Kwon H S. Effects of Surface Modification with Amino Branched Polydimethylsiloxane (ABP) on the Corrosion Protection of Epoxy Coating[J].CorrosionScience,2007,49(11):4 259-4 275.

[17]Díaz I,Chico B,Simancas.J,etal. Corrosion Resistance of New Epoxy-Siloxane Hybrid Coatings. A Laboratory Study[J].ProgressinOrganicCoatings,2010(69):278-286.

[18]Liu Yanzhi(刘胭芝),Li Hongyan(李鸿岩),Fei Ming(费 明). 有机硅化学改性环氧树脂的研究进展[J].PackagingJournal(包装学报),2012(4):31-37.

[19]Zhu Xiaowei(朱晓薇),Su Chunhui(苏春辉),Zhang Hongbo(张洪波),etal. 丙烯酸酯改性环氧树脂的研究进展[J].ChemicalEngineeringandEquipment(化学工程与装备),2012(9):136-139.

[20]Yang Xunlan(杨勋兰),Sun Peiqin(孙培勤),Sun Zhaohui(孙绍晖),etal. 甲基丙烯酸改性环氧树脂乳液性能的研究[J].AdhesioninChina(粘接),2006,27(1):20-21.

[21]Huang Xianwei(黄先威),Xiao Xin(肖鑫),Yi Xiang(易翔),etal. 水性环氧防腐涂料的研制[J].ElectroplatingandFinishing(电镀与涂饰),2005,24(1):50-53.

[22]Zheng Yaochen(郑耀臣),Chen Fang(陈芳),Xia Xiaoping(夏晓平),etal. 环氧-聚丙烯酸酯互穿网络防腐蚀涂料的研制[J].CorrosionandProtection(腐蚀与防护), 2002,23(8):367-368.

[23]Wei Yabing(韦亚兵),Zhang Ling(张玲),Li Jun(李军). 互穿网络法增韧环氧树脂胶粘剂的研究[J].ChinaAdhesives(中国胶粘剂),2002,11(1):6-8.

[24]Ahmad S,Ashraf S M,Hassan S N,etal. Synthesis, Characterization, and Performance Evaluation of Hard, Anticorrosive Coating Materials Derived from Diglycidyl Ether of Bisphenol a Acrylates and Methacrylates[J].JournalofAppliedPolymerScience,2005,95(3):494-501.

[25]Zafar S,Riaz U,Ahmad S. Water-Borne Melamine-Formaldehyde-Cured Epoxy-Acrylate Corrosion Resistant Coatings[J].JournalofAppliedPolymerScience,2008,107(1):215-222.

[26]Li Wenkai(李文凯),Jia Mengqiu(贾梦秋). 聚氨酯改性环氧树脂防腐涂料的研制[J]. Corrosion Science and Protection Technology(腐蚀科学与防护技术),2003,25(1):53-57.

[27]Cai Dongmei(蔡冬梅). 环氧-聚氨酯互穿网络防腐蚀涂料[J]. Shanghai Coatings(上海涂料),2004,42(5):14-16.

[28]Du Jianwei(杜建伟),He Yuyou(何鱼游),Sun Qiang(孙强). 抗光老化环氧聚氨酯防腐蚀涂料的研制[J].MonographonAnti-CorrosiveCoatings(防腐蚀涂料与涂装特刊),2008,11(3):8-10.

[29]Li Zhonghua(李中华),Zhong Hua(钟华),Liang Yaoling(梁耀领). 改性环氧树脂的耐腐蚀实验研究[J].CorrosionandProtection(腐蚀与防护),1998,19(1):22-24.

[30]Skale S,Doleck V,Slemnik M,etal. Electrochemical Impedance Studies of Corrosion Protected Surfaces Covered by Epoxy Polyamide Coating Systems[J].ProgressinOrganicCoatings,2008(62):387-392.

[31]González S,Gil M A,Hernández J I,etal. Resistance to Corrosion of Galvanized Steel Covered with an Epoxy-Polyamide Primer Coating[J].ProgressinOrganicCoatings,2001(41):167-170.

[32]Sharmin E,Imo L,Ashraf S M,etal. Acrylic-Melamine Modified DGEBA-Epoxy Coatings and Their Anticorrosive Behavior[J].ProgressinOrganicCoatings,2004,50(1):47-54.

[33]Armelin E,Iribarren J I. Anticorrosion Performances of Epoxy Coatings Modified with Polyaniline:A Comparison Between the Emeraldine Base and Salt Forms[J].ProgressinOrganicCoatings,2009(65):88-93.

[34]Li Yuanli(李远利),Yong Qiwei(雍岐卫),Liu Zhi(刘志). 管道防腐涂层新发展[J].PaintandCoatingsIndustry(涂料工业),2007,37(2):55-57.

[35]Cong Weiwei(丛巍巍),Zhou Zhangjian(周张健),Song Shuxiang(宋书香),etal. 纳米填料对环氧涂料防腐耐磨性能影响的研究[J].SurfaceTechnology(表面技术), 2008,37(1):71-74.

[36]Li Xi(李曦),Li Lianli(刘连利),Wang Lili(王莉莉). 纳米二氧化硅的研究现状与进展[J].JournalofBohaiUniversity(NaturalScienceEdition)(渤海大学学报(自然科学版)),2006,27(4):304-308.

[37]Su Xuejun(苏学军),Zheng Dianmo(郑典模). 纳米SiO2的应用研究进展[J].JiangxiChemicalIndustry(江西化工),2002(1):6-10.

[38]Lv Wenyan(吕文晏),Chen Junhua(程俊华),Wen Dijiang(闻荻江). 硅改性环氧树脂复合材料的研究进展[J].MaterialsReview(材料导报),2011,25(17):411-414.

[39]Li Weili(李为立),Zhi Suohong(智锁红),Wang Bingxue(王丙学). 二氧化硅改性环氧树脂杂化涂料的制备与性能表征[J].JournalofJiangsuUniversityofScienceandTechnology(NaturalScienceEdition)( 江苏科技大学学报(自然科学版)),2010,24(5):446-451.

[40]Zhang Yuzhong(张玉忠),Li Jing(李静),Liu Tianqi(刘天琦),etal. 纳米二氧化硅改性环氧防腐底漆的研究[J].ShanghaiCoatings(上海涂料),2014,52(4):13-16.

[41]Zhu Yan(朱岩),Sun Duoxian(孙多先),Li Nan(李楠). 二氧化硅/聚氨酯纳米复合物对环氧树脂电泳膜性能的改进[J].ChineseJournalofAppliedChemistry(应用化学),2003,20(12):1 184-1 187.

[42]Li W,Tian H,Hou B. Corrosion Performance of Epoxy Coatings Modified by Nanoparticulate SiO2[J].MaterialsandCorrosion,2012,63(1):44-53.

[43]Shi X,Nguyen T A,Suo Z,etal. Effect of Nanoparticles on the Anticorrosion and Mechanical Properties of Epoxy Coating[J].SurfaceandCoatingsTechnology,2009,204(3):237-245.

[44]Shi Hongwei,Liu Fuchun,Yang Lihong,etal. Characterization of Protective Performance of Epoxy Reinforced with Nanometer-Sized TiO2and SiO2[J].ProgressinOrganicCoatings,2008,62(4):359-368.

[45] Wang Na,Cheng Keqi,Wu Hang,etal. Effect of Nano-Sized Mesoporous Silica MCM-41 and MMT on Corrosion Properties of Epoxy Coating[J].ProgressinOrganicCoatings,2012,75(4):386-391.

[46]Huang K S,Nien Y H,Chen J S,etal. Synthesis and Properties of Epoxy/ TiO2Composite Materials[J].PolymerComposites,2006,27(2):195-200.

[47]Carballeira P,Haupert F. Toughening Effects of Titanium Dioxide Nanoparticles on TiO2/ Epoxy Resin Nanocomposites[J].PolymerComposites,2009,31(7):1 241-1 246.

[48]Liu Shuan(刘栓),Zhao Xia(赵霞),Sun Huyuan(孙虎元),etal. 纳米TiO2改性的环氧树脂涂层的防腐蚀性能[J].MaterialsProtection(材料保护),2014,47(1):11-13.

[49]He Xiaoyu(何小玉),Chen Li(陈砺),Yan Zongcheng(严宗诚),etal. 纳米TiO2无溶剂环氧防腐涂料的研制[J].ElectroplatingandFinishing(电镜与涂饰),2014,33(2):41-45.

[50]Liu Jing(刘静),Gao Meihua(高梅花),Shan Yali(单亚丽). CSM改性环氧树脂性能研究[J].FiberReinforced(玻璃钢/复合材料),2014(1):48-52.

[51]Mekeridis E D,Kartsonakis I A,Kordas G C. Multilayer Organic-Inorganic Coating Incorporating TiO2Nanocontainers Loaded with Inhibitors for Corrosion Protection of AA2024-T3[J].ProgressinOrganicCoatings,2012,73(2-3):142-148.

[52]Xiong Lei,Lian ZeYang,Liang HongBo,etal. Influence of Hyperbranched Poly(2-(2-Bromopropionyloxy)Ethyl Acrylate)-Modified TiO2Nanoparticles on the Properties of Epoxy Resin Nanocomposites[J].Polymer-PlasticsTechnologyandEngineering,2013,52(9):900-906.

[54]Behzadnasab M,Mirabedini S M,Kabiri K,etal. Corrosion Performance of Epoxy Coatings Containing Silane Treated ZrO2Nanoparticles on Mild Steel in 3.5% NaCl Solution[J].CorrosionScience,2011,53(1):89-98.

[55]Yu H J,Wang L,Shi Q,etal. Study on Nano-CaCO3Modified Epoxy Powder Coatings[J].ProgressinOrganicCoatings,2006,55(3):296-300.

[56]Mao Leilei(毛蕾蕾),Li Deliang(李德良). 富锌涂料的分类及其检测标准[J].ShanghaiCoatings(上海涂料),2010,48(5):41-43.

[57]Li Xuri(李旭日),Li Ruisheng(李瑞生). 锌粉对环氧树脂防腐涂层改性的研究[J].LiaoningChemicalIndustry(辽宁化工),2012,41(9):882-884.

[58]Liu Bin(刘斌),Li Ying(李英),Wang Fuhui(王福会). 添加纳米锌粉环氧涂层腐蚀电化学行为[J].CorrosionScienceandProtectionTechnology( 腐蚀科学与防护技术),2004,16(1):9-12.

[59]Zhang Xiuzhi,Wang Fuhui,Du Yuanlong. Effect of Nano-Sized Titanium Powder Addition on Corrosion Performance of Epoxy Coatings[J].Surface&CoatingsTechnology,2007(201):7 241-7 245.

[60]Olad A,Barati M,Behboudi S. Preparation of PANI/Epoxy/Zn Nanocomposite Using Zn Nanoparticles and Epoxy Resin as Additives and Investigation of Its Corrosion Protection Behavior on Iron[J].ProgressinOrganicCoatings,2012(74):221-227.

[61]Wang Huafeng(汪华峰),Li Zhenhua(李振华),Wang Xinqing(王新庆),etal. 纳米碳管/环氧树脂复合材料的制备及力学性能[J].ActaMateriaeCompositaeSinica(复合材料学报),2004,21(5):48-51.

[62]Xi Xiaoguang(袭肖光),Jiang Guohua(江国华),Wang Xiaohong(王小红),etal. 碳纳米管/环氧树脂复合粉末涂料的制备及其性能研究[J].JournalofZhejiagSci-TechUniversity(浙江理工大学学报),2013,30(6):838-843.

[63]Qiu Jun(邱军),Chen Dianbing(陈典兵),Qiu Tingting(邱挺挺),etal. 碳纤维/碳纳米管-环氧树脂复合材料的耐老化性能[J].ChineseJournalofMaterialsResearch(材料研究学报),2013,27(2):131-138.

[64]Aglan A,Allie A,Ludwick A,etal. Formulation and Evaluation of Nano-Structured Polymeric Coatings for Corrosion Protection[J].SurfaceandCoatingsTechnology,2007,202(2):370-378.

[65]Bagherzadeh M R,Mahdavi F. Preparation of Epoxy-Clay Nanocomposite and Investigation on Its Anti-Corrosive Behavior in Epoxy Coating[J].ProgressinOrganicCoatings,2007,60(2):117-120.

[66]Trinh A T,Oanh V K,Dantras E,etal. Incorporation of an Indole-3 Butyric Acid Modified Clay in Epoxy Resin for Corrosion Protection of Carbon Steel[J].SurfaceandCoatingsTechnology,2008,202(20):4 945-4 951.

[67]Trinh A T,Truong H N,Oanh V K,etal. Corrosion Protection of Carbon Steel by an Epoxy Resin Containing Organically Modified Clay[J].SurfaceandCoatingsTechnology,2007,201(16-17):7 408-7 415.

(编辑盖少飞)

Advance in Anticorrosion Performance of Epoxy Resin

LIU Dan1,2, WU Fang1, ZHAO Wenjie1, CEN Qihong2, WU Xuedong1, XUE Qunji1

(1. Key Laboratory of Marine Materials and Related Technologies, Zhejiang Key Laboratory of Marine Materials and Protective

Technologies, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Ningbo 315201, China)

(2. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract:Development of marine economy will bring great economic benefits, however, ships, equipments and platforms serving in the ocean facing harsh corrosion challenge. So far, fabrication of organic coatings on the substrate surface is the most economical and efficient way to resist or alleviate the corrosion. Epoxy resin is one of the most widely used resins for anticorrosion application,it’s due to its excellent mechanical, thermal, adhesive, dielectric and anticorrosion properties. But pure epoxy resin has some disadvantages that make it difficult to meet the heavy-duty requirements in some fields. To improve the anticorrosion ability of epoxy resin is imperative. In the present article, improving the anticorrosion performance of epoxy resin by chemical modification and nano-inorganic particles modification is summarized in detail. Finally, the problems existed on the enhancement of anticorrosion performance for epoxy resin are pointed out and it is also predicted what should be made in the future.

Key words:epoxy resin; anticorrosion performance; chemical modification; nano-inorganic particles modification

中图分类号:TM207

文献标识码:A

文章编号:1674-3962(2015)11-0852-10

特约专栏

收稿日期:2014-10-28

基金项目:“973”计划项目(2014CB643305);国家自然科学基金(51202263&51335010);浙江省公益计划(2014C31154);浙江省创新团队(2011R50006);宁波市自然科学基金资助(2014A610132)

第一作者:刘丹,女,1991年生,硕士研究生

通讯作者:赵文杰,男,1981年生,副研究员,硕士生导师,Email:zhaowj@nimte.ac.cn

DOI:10.7502/j.issn.1674-3962.2015.11.08