推力轴承试验研究技术发展综述*

2015-02-20王维民刘宾宾张娅北京化工大学

王维民 刘宾宾 张娅/北京化工大学

推力轴承试验研究技术发展综述*

王维民 刘宾宾 张娅/北京化工大学

0 引言

推力轴承常用于大型能量转换设备中,在压缩机组、水力发电机组及船舶推进轴系等设备上广泛应用,主要承受较大的负载,使整个系统处于平衡状态,其重要性是不可替代的。尽管轴承通常是一台机器总成本中的一小部分[1],但在实际运行期间,机组中存在许多潜在因素致使推力轴承失效[2],最常见的是瓦温偏高,甚至发生烧瓦现象,由轴承失效造成的机器停转,不仅带来巨大的经济损失,更危害着操作人员的安全。

自米歇尔(Anthony G.M.Michell)和金斯伯雷(AlbertKingsbury)先后于1905年和1910年发明不同形式的可倾瓦轴承以来,为探究推力轴承在各工况下的性能情况,许多学者对推力轴承进行了试验研究。试验内容包括不同形状、不同材料、不同支承位置、不同支承方式的推力轴瓦[3],不同润滑油类型,不同润滑方式等等。致使推力轴承失效的原因有很多,为确保推力轴承处于健康状态,主要以功率损耗、油膜厚度、轴瓦温度和油膜压力等为试验研究对象。

推力轴承试验研究的发展,表明对推力轴承故障的探究越来越深入。在查阅相关文献后发现,研究人员经常省略或非常粗略的介绍试验装置,这不能为工程师在设计轴承试验台或安装仪器仪表时,提供太多有用的信息。本文通过介绍试验台规模、构造,传感器布置,以及润滑油类型等,通过总结近年来推力轴承试验研究的发展状况,以及对国内外推力轴承试验装置及其成功经验的综合分析[4],为推力轴承性能试验的发展方向、目标、实施途径等提出一些建议。

1 试验台规模

最新的计算机程序设计,如FEA有限元方法[5]、TRUST程序[6]及多物理场模拟软件COMSOL[7]等,不仅能够精确预测轴承性能,也有助于分析在轴承设计、材料和润滑油方面的新理念。然而任何新技术的发展,都需要试验验证,这比理论研究预测更具可靠性。

1.1 试验台规模参数

轴承性能参数的获取主要来自设计试验台和现场测试。M.Wodtke[2]对伊泰普(Itaipu)水电站中外径接近5.2m的大型可倾瓦推力轴承进行了现场研究,测量获得的数据与数值模拟结果进行对比,发现热对流系数对轴瓦温度、油膜压力和厚度具有重要的影响。与此类似,F. XavierBorras[7]对瑞典某一水电厂中工作50年的弹性支撑推力轴承进行了试验和理论研究,获得了瓦块形变、温度分布及压力分布图,指出在推力轴承性能模拟中,最不确定的因素是预测温度分布。而早在1999年,J.H.YUAN[8]就对水轮发电机上的大型弹性支撑推力轴承进行了试验室研究,并详细介绍了试验台结构,在试验中发现低负载情况下,各瓦块上的受力分布不均。

除了可倾瓦和弹性支撑推力轴承的研究,AzzedineDadouche[9]设计立式推力轴承试验台,对固定瓦轴承的试验数据和THD模型数值模拟结果进行对比分析,讨论了供油温度、负载和转速对轴承性能在温度场、最小油膜厚度和功率损耗方面的影响,数值结果与试验的吻合度令人满意。胡朝阳[10]在对某引进减速齿轮装置大比压推力轴承进行逆向设计中,建造大型圆形瓦推力轴承试验台,在多压力工况下的模拟试验中,大比压推力轴承运行安全、稳定、可靠,确认推力轴承逆向设计参数是可行的,完全能满足设计要求。

S.B.Glavatskih等人于2000年设计完成了以液压方式加载轴向力的卧式推力轴承试验台[1],最高转速可达3 000r/min,先后试验研究了可倾瓦推力轴承的稳态性能[11],酯基、聚α-烯烃基和矿物基ISO VG46油,以及矿物基ISO VG68油的油热特性对轴承性能的影响,并发现采用三维TEHD模型能很好地预测轴承性能[12]。刘润[13]在透平压缩机轴位移调控系统试验台上对推力轴承性能进行了从低速到高速的试验研究,转速最高为8 000r/min,属于高转速试验,测量数据与THRUST软件的模拟结果进行了对比,发现低速下模拟结果与试验结果比较吻合,从而指出高转速推力轴承流固耦合方向仍需深入的研究。

近年来,注意力逐渐转向高聚物材料作为瓦块表面材料,用来代替巴氏合金,从而避免干摩擦导致的金属融化。Mahieux,C.A[14]试验对比研究了巴氏合金,聚四氟乙烯(PTFE)和可溶性聚四氟乙烯(PFA)等不同瓦块表面材料对推力轴承性能的影响效果,证明材料的性质强烈影响着轴承油膜,指出聚合物通过变形能承受低速重载情况。D.M.C.McCarthy[15]着重对巴氏合金和PTFE材料表面的推力轴承在油膜厚度和温度测量结果上的差异进行了试验研究。

在不同的试验研究中,一些有代表性的试验台规模参数总结于表1中,可为今后的推力轴承试验装置的设计规模提供参考。从表1中可以看出,推力轴承性能试验涉及内容丰富,研究前景仍很广阔。

表1 不同研究中的推力轴承试验台规模表

1.2 润滑油类型分析

选用合理的润滑油类型,对增加机组寿命、提高机组效率、确保机组安全运行都有着直接的作用[10]。通过试验研究油热属性对推力轴承性能的影响发现,润滑油越稀,油膜厚度越薄,这在文献[12]和[16]中均得到了试验和理论验证。表2描述的是文献[12]中不同润滑油的特性,Sergei B.Glavatskih通过对这四类润滑油的试验研究,在最大轴瓦温度、功率损耗和最小油膜厚度方面得到如下结论:

在不影响轴承安全的条件下,用较薄的合成油来替代矿物油以提高轴承效率是可行的。用合成油来取代相同粘度等级的矿物油,可以提高推力轴承的安全性。与矿物油ISO VG68作对比,酯基ISO VG46油替代矿物油ISO VG46后,在油膜厚度增大的同时降低功率损耗。由于润滑油基本粘度的减少,矿物油ISO VG68改变为薄油后,可以降低轴承的峰值温度。润滑油的粘度指数比热导率和热容对轴承的影响更大。

2 典型试验台及测量方法

在推力轴承性能试验中,典型物理量的测量包括对油膜厚度、瓦块温度、轴向力和油膜压力等的测量方法。其关系着对推力轴承性能的准确判断,是得到油膜厚度分布、压力分布、温度分布,瓦块温度及变形的过程,进而获得瓦块最高温度和平均油膜厚度随转速及轴向力的变化曲线等,这可为数值模拟提供试验依据,并检验数值模拟的可靠性。

2.1 典型试验台

表240 ℃时不同润滑油特性表[6]

以透彻研究推力轴承的性能和故障为标准,瑞典吕勒奥理工大学(LULEA UNIVERSITY OF TECHNOLOGY)和丹麦技术大学(Technical University of Denmark)的推力轴承试验台是国外比较典型的试验台。在国内,北京化工大学故障诊断与自愈中心先后设计了两个以离心压缩机为试验平台的轴位移调控系统试验台,同时中国船舶重工集团公司第七〇三研究所设计了大型滑动轴承试验台,以解决低功耗、大负荷、抗冲击、长寿命等技术难题。

瑞典吕勒奥理工大学的推力轴承试验装置示意图[1,11-12]如图1所示,包括1个外壳,2个被测试的完全相同的推力轴承,1根主轴,其被2个径向轴承所支撑(图中没有显示)。试验装置由一个143kW的直流变速电机驱动。推力轴承以背靠背的形式安装于推力盘两侧。轴承负载由在2个导向盘之间的4个液压缸提供。当加载时,导向盘向相反的方向移动,挤压推力盘,向推力轴承提供轴向载荷。摩擦力矩值由可阻止外壳旋转的测压元件测量。测压元件固定在4个带有滚珠轴承的钢盘上,可直接在线监测轴承的功率损耗。润滑油通过外壳底部的软管流入轴承中,先后流经转轴、推力盘及轴瓦进入外部油箱。润滑油的进口温度通过调整冷水流过换热器来保持恒定。该试验平台能够进行不同油热属性[12]、不同轴瓦表面材料[15]及推力轴承稳态性能[11]等试验。

图1 试验装置的示意图-瑞典吕勒奥理工大学[12]

丹麦技术大学的推力轴承试验台位于阿尔斯通电力(瑞士)有限公司,只对单一瓦块进行测试,工作原理如图2所示,为立式结构。2块轴瓦安装于推力盘两侧,其中一个具有注油腔,另一个没有注油腔而作为试验参考。负载是由液压加载系统的压力值决定。这一试验台已通过试验和理论对比分析,研究了注油腔对轴承性能的影响[17-18]。

图2 试验原理图-丹麦技术大学[19]

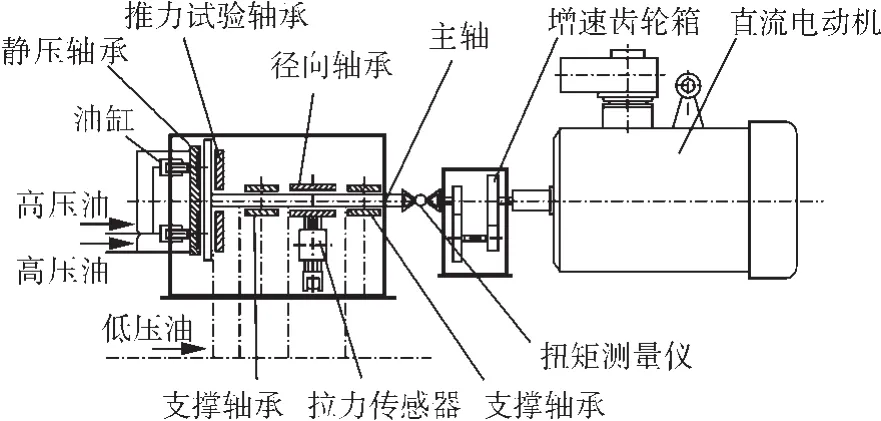

在国内,中国船舶重工集团公司第七〇三研究所设计的试验台采用了径向试验轴承和推力试验轴承组合形式,为卧式结构,主要由驱动机构、本体、加载机构、滑油系统、测量系统等部分组成,试验台结构如图3所示。试验是通过加载高压油实现推力轴承的加载。加载高压油是经两级油泵加压,最高油压可达到32MPa,由高压油通向6个沿圆周均布的油缸以推动各自的活塞顶向推力试验轴承,轴承的负荷传递到推力盘上,推力盘的限位力由反方向的静压轴承支撑。在试验时只需更换试验组件和试验的主轴,就可以进行径向轴承的试验[20]。

图3 试验台示意图-第七〇三研究所[20]

以上3种试验台均使用一副推力轴承,组成推力轴承组,并采用液压推动轴承来实现加载轴向力,这是目前推力轴承试验中轴向力的主流,方法可靠,并易于操作实现,北京化工大学的半实物仿真试验台即为这种技术的成熟运用。

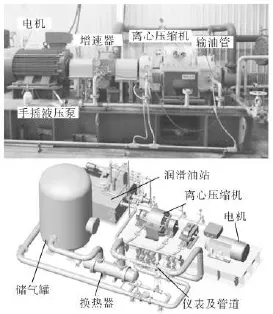

针对离心压缩机推力轴承的高速重载工况,北京化工大学设计的两个试验台能够进行高转速下的轴承性能试验,这里首先介绍最新的推力轴承试验台,为半实物仿真试验台,是一个完整的压缩机组,由离心压缩机、电动机、增速箱、润滑油路、气体管路以及冷却水路组成,图4为试验台的主体结构和三维图。图5为止推轴承箱,显示的是轴向力施加装置。

图4 试验台主体结构和三维图-北京化工大学[6]

试验中,利用手摇液压泵,通过输油管向轴承座上的输油孔注入高压油,压强作用在图5中的推力轴承挡油环上。不同的轴向力由控制手摇液压泵上压力表读数来实现。此时的轴向力为高压油腔面积和压力表读数的乘积。通过该试验台,可以研究不同轴向载荷,不同的转速,不同的供油温度以及不同轴承结构下的推力轴承的力学性能[6]。

图5 推力轴承箱-北京化工大学[6]

图6 压缩机轴位移自愈调控系统试验装置[21]

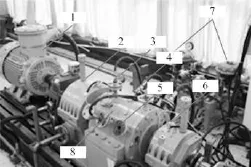

北京化工大学设计的另一个试验台,采用了气动推力的方式加载轴向力,试验装置如图6所示[13,21]。该装置由驱动电动机、推力轴承箱、密封腔室、径向轴承、气动调节阀等构成。密封腔室的示意图见图7,内有轮盘1、轮盘2分别用来模拟离心压缩机的叶轮和平衡盘,它们将腔室分为三部分。轮盘1由于两侧的压力差而产生一个轴向力F1,相当于实际机器的气动推力;同样,轮盘2由于两侧的压力差而产生一个轴向力F2,相当于实际机器平衡盘产生的平衡力。这两个力的合力便形成了整个机器的轴向力,这部分力由推力轴承来承担,即为试验中的轴向推力。该试验台不仅能进行轴位移故障自愈调控系统的试验研究,同时还具备研究转子系统主动平衡技术及蜂窝密封性能的功能[21]。

图7 轴位移故障自愈调控系统模式图[21]

以上所介绍的推力轴承试验台能进行多种性能试验,既可对实际应用的推力轴承进行原型试验,又可对不同的轴承结构、载荷、材料的影响进行试验,如进行推力轴承在不同润滑工况,不同比压,不同转速,不同进油温度,不同轴向负载等条件下的试验,测定关键性能参数值等试验,并进行数据结果的整理及分析。试验台运转以后,还能解决现有程序计算的校核问题,可利用试验所得到的轴承油膜压力分布曲线、厚度分布曲线、温度分布曲线、偏心距及偏位角等一系列参数来修正程序中的计算公式,以求得到更精确的计算结果。

2.2典型测量方法

传感器的安装和定位对试验的有效性至关重要[1]。试验台主要监测的是轴瓦温度、油膜压力和油膜厚度,所以常用的传感器有热电偶、热敏电阻、压力传感器和距离传感器等。

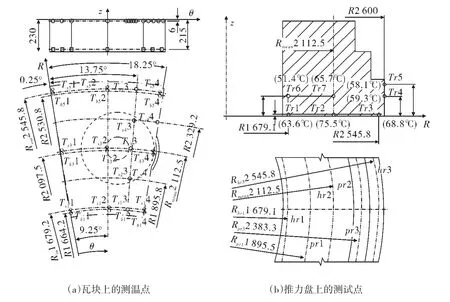

图8显示瑞典吕勒奥理工大学试验台上传感器的位置。图8(a)中,瓦块上共有20个热电偶,用于监测轴瓦温度,其中3号和6号瓦块上分别分布有9个热电偶,另一个热电偶位于75/75位置。为测量油膜厚度,3个有温度补偿的距离传感器安装于2号瓦块。图8(b)中,推力盘上有2个测油膜压力的高频压力传感器和2个测推力盘温度的热敏电阻,另外,第三个热敏电阻安装在转轴上。所有数据都被高速数据采集系统记录[1,11-12]。

图8 传感器的位置-瑞典吕勒奥理工大学[1]

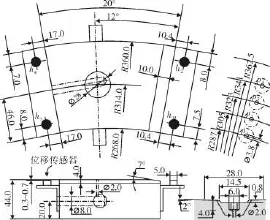

丹麦技术大学的试验台中带有注油腔的瓦块的尺寸及传感器布置示意图[19],如图9所示。油膜厚度由安装在瓦块4个角的涡流(距离)传感器测量,显示于图8中的h1,h2,h3,h4位置。位于推力盘不同半径处的4个压力传感器p1,p2,p3,p4用于测量压力分布。热电偶在推力盘表面3mm以下,半径为283.0mm,298.5mm,314.0mm,329.5mm和345.0mm处(图中未显示)。注油腔的位置及尺寸见图9。瓦块变形使用应变片测量,具体见图10。

图9 传感器布置-丹麦技术大学[19]

图10 应变片布置-丹麦技术大学[19]

瓦块变形影响着距离传感器对油膜厚度的测量,若瓦块变形较大,会增大油膜厚度的测量误差,所以瓦块变形对测量油膜厚度有重要的影响。图10中使用的应变片参数为电阻=350Ω,长度=6mm,应变系数k=2.06。线性热膨胀系数α=0.5×10-6K-1温度补偿使得温度对应变测量的影响最小化。瓦块的内径和后缘分别贴有两个应变片,组成半桥测量电路。

现场测试是研究推力轴承性能的一个重要组成部分。波兰格但斯克工业大学(Gdan'sk University of Technology)的MWodtke等人[2]在世界上最大的水电站之一——伊泰普(Itaipu)水电站,对外径接近5.2m的水轮机推力轴承进行了现场测试,主要以理论分析为参照依据,研究不同热对流系数对关键轴承性能参数的影响。图11所示为现场测试的轴承可倾瓦块尺寸及传感器布置示意图。

因主要考虑热对流系数对轴承性能的影响,所以图11(a)显示有25个温度传感器用来测量瓦块上的温度分布,其中一部分接近轴瓦滑动表面(在上表面6mm下,标记为Tsij),另一部分接近瓦块底部(距底部表面15mm,标记为Tbij)。为检查温度测量的准确性,额外的4个温度传感器安装于测试点Ts33,Ts34,Ts24和Ts4。此外,如图11(b)所示,在推力盘上有7个温度传感器(标记为Tr k),3个测量油膜厚度的距离传感器(hr1~hr3),3个测量油膜压力的压力传感器(pr1~pr3)。

从以上的典型测量方法中可以看出,传感器在推力轴承试验中的重要性不容忽视。典型的测量方法规律如下:

在传感器使用和测量目标方面,一般采用热电偶或热敏电阻测量瓦块、推力盘甚至转轴上的温度分布,并采用涡流(距离)传感器测量油膜厚度分布,也可估计瓦块径向倾斜率,采用压力传感器测量油膜压力分布,以及使用应变片测量轴瓦变形。

在传感器布置方面,压力传感器安装于推力盘上,而温度传感器和距离传感器均可安装在轴瓦和推力盘上,同时,应变片贴于轴瓦的圆周表面上,例如内径和后缘表面,用于测量轴瓦的轴向变形。

图11 水轮机推力轴承尺寸及传感器布置-波兰但斯克工业大学[2]

3 总结

自1907年第一个推力轴承用于实际运行服务,负载和操作速度急剧增加,需要不断修改轴承设计应对这些要求的增加。为检验轴承设计的安全性、合理性及可靠性,对推力轴承试验台的要求也越来越高。

在生产需求的大环境下,许多推力轴承试验台都建造完成,为推力轴承的正常运行提供必要的试验支持,如2011年,东方电气集团东方电机公司投资建成的水轮发电机高速推力轴承试验台,为世界先进高转速推力轴承试验台,填补了我国长期以来在水轮发电机方面没有高速推力轴承试验台的空白;2013年,哈尔滨大电机研究所的大型水润滑推力轴承试验台研制成功,该装置可以实现转速和试验负荷的任意调整。以后推力轴承试验的发展,将不会局限在单纯的性能试验方面,而是以提高关键轴承性能参数的测量准确度为依托,在推力轴承设计的基础上,满足实际生产的需要,才能在推力轴承试验方面有更多的突破。高转速、重负载的推力轴承试验台仍将是未来发展的趋势。

[1]Sergei B.Glavatskih.Laboratory Research Facility for Testing Hydrodynamic Thrust Bearings[J].Proc.Inst.Mech.Eng.,Part J: J.Eng.Tribol.,2000,216:105-116.

[2]M.Wodtke,M.Fillon.Study of the Influence of Heat Convection Coefficient on Predicted Performance of a Large Tilting-PadThrust Bearing[J].Journal of Tribology,2013,135:1-11.

[3]李永海,刘从民.小型推力轴承模拟试验台液、静压系统设计与应用[J].哈尔滨电工学院学报,1993,16(1):60-63.

[4]汤建华.我国舰船动力基础科研创新发展模式[J].舰船科学技术,2011,33(S1):14-17.

[5]PiotrPaja.czkowski.Simulation of large thrust-bearing performance at transient states,warm and cold start-up[J].Journal of Engineering Tribology,2014,228(1):96-103.

[6]刘润.离心压缩机推力轴承多场耦合动力学研究[D].北京:北京化工大学,2013.

[7]F.XavierBorras.Multiphysics Modelling of Spring Supported Thrust Bearings for Hydro power Applications[D].Sweden:Luleå University of Technology,2012.

[8]J.H.YUAN,J.B.MEDLEY.Spring-Supported Thrust Bearings Used in Hydroelectric Generatois:Laboratory Test Facility[J]. Tribology Transactions,1999,42:126-135.

[9]AzzedineDadouche,MichelFillon.Performance of a Hydrodynamic Fixed Geometry Thrust Bearing:Comparison between Experimental Dataand Numerical Results[J].Tribology Transactions,2006,49:419-426.

[10]胡朝阳.大比压推力轴承性能试验研究[J].舰船科学技术, 2010,32(8):146-147.

[11]Sergei B.Glavatskih.Steady State Performance Characteristics of a Tilting PadThrust Bearing[J].Journal of Tribology,2001,123: 608-615.

[12]Sergei B.Glavatskih,Michel Fillon.The Significance of Oil Thermal Properties on the Performance of a Tilting-Pad Thrust Bearing[J].Journal of Tribology,2002,124:377-385.

[13]刘润,王维民.基于流热固耦合的止推轴承仿真与实验研究[J].风机技术,2013(1):22-27.

[14]Mahieux,C.A.Experimental Characterization of the Influence of CoatingMaterials on theHydrodynamic Behavior of Thrust Bearings:A Comparison ofBabbitt,PTFE,and PFA[J].Journal of Tribology,2005,127(3):568-574.

[15]D.M.C.McCarthy,S.B.Glavatskih.Oil film thickness and temperature measurements in PTFE and babbitt faced tilting-pad thrustbearings[J].Engineering Tribology,2005,219:179-185.

[16]D.Markin,D.M.C.McCarthy,S.B.Glavatskih.A FEM approach to simulation of tilting-pad thrustbearingassemblies[J]. Tribology International,2003,36:807-814.

[17]Niels Heinrichson,Ilmar Ferreira Santos.The Influence of Injection Pockets on the Performance of Tilting-Pad Thrust Bearings-Part I:Theory[J].Journal of Tribology,2007,129: 895-903.

[18]Niels Heinrichson,Axel Fuerst.The Influence of Injection Pockets on the Performance of Tilting-Pad Thrust Bearings-Part II: Comparison Between Theory and Experiment[J].Journal of Tribology,2007,129:904-912.

[19]Niels Heinrichs on.On the Design of Tilting-Pad Thrust Bearings [D].Denmark:Technical University of Denmark,2006.

[20]胡朝阳,常山.大型径向和推力滑动轴承试验台结构设计与应用[J].齐齐哈尔大学学报,2005(6):79-82.

[21]王维民,高金吉.离心压缩机轴位移故障自愈调控系统试验研究[J].机械工程学报,2010,46(5):49-54.

■

总结了近年来国内外在推力轴承试验研究方面的研究进展,并综合分析推力轴承试验装置及其成功经验。对不同工况下的推力轴承进行试验研究,其主要难点一方面在于如何有效施加轴向推力,另一方面是在设备实际运转时获取推力轴承的轴瓦温度、变形及油膜厚度等试验数据。这些内容在研究轴承失效机理的同时,为推力轴承性能试验的发展方向、目标、实施途径等提供参考。

试验研究;推力轴承;轴向推力;试验装置

Overview of Technology Development of Experimental Study on the Thrust Bearings

Wang Weimin,Liu Binbin,Zha Ya/Beijing University of Chemical Technology

experimental study;thrust bearings;axial thrust;test device

TH133.3;TK05

A

1006-8155(2015)02-0071-08

10.16492/j.fjjs.2015.02.045

国家自然科学基金资助项目(51135001);国家重点基础研究发展计划项目(2012CB026000)

2014-07-11北京100029

Abstract:This paper reviewed the experimental research progress on the thrust bearing at home and abroad in recent years and analyzed the bearing research facility and its successful experience.On this basis,when studying on the thrust bearing performance under different working conditions,one of the main difficulties lies in how to apply the axial thrust effectively,and on the other hand, how to obtain the test data with oil film thickness,bearing temperature, deformation of thrust bearing at the actual operation.While researching the failure mechanism of thrust bearing,it provides the reference for the developing direction, goals,approaches of experimental study on the thrust bearings.