叶片分布方式对微型风机气动噪声影响的数值研究*

2015-02-20吴大转赵飞杨帅浙江大学化工机械研究所

吴大转 赵飞 杨帅*/浙江大学化工机械研究所

李志峰*/宁波方太厨具有限公司

叶片分布方式对微型风机气动噪声影响的数值研究*

吴大转 赵飞 杨帅*/浙江大学化工机械研究所

李志峰*/宁波方太厨具有限公司

0 引言

在风机正常运行的条件下,叶片产生的空气动力性噪声远远大于风机的机械噪声和电磁噪声[1]。风机气动噪声从频率的角度可以分为离散噪声和宽频噪声。离散噪声与叶轮的旋转速度有关,主要是由离心风机出风口蜗舌或轴流式风机后导叶与叶轮叶片干涉而引起的。

为了降低离散噪声的基频峰值,国内外学者提出采用不等节距叶片将基频处的噪声峰值分散到其他频率上,从而降低总的噪声级[2-4]。根据Lighthill[5]的气动声学理论,Wright[6]和Lowson[7]等人从不同角度导出了等节距叶片转子的声辐射公式,而国内学者孙晓峰[8]又在Wright的基础上,推出了不等节距叶片转子噪声的声辐射公式,成功预测出某不等节距叶片比等节距叶片,在叶片通过频率(BWF)处噪声比的降低幅值,并通过实验说明:叶片可以在相当大的裕度内选择分布方式,而不会使风机的气动性能恶化。马健峰[9]根据文献[8]叶片分组自平衡的分配方案进行叶轮叶片的不等距设计,并进行了数值模拟和实验研究,证明采用不等距叶片可以降低离心通风机基频噪声的峰值,但是总的噪声级基本不变。专利[10]证明了叶轮出口压力脉动与声压级的相关性,并用统计学的方法说明叶片节距角的偏差增大将会加大比BWF低的声音成分的声压级,建议叶片节距角分布要控制在一定的范围内。

叶轮机械气动噪声的数值预测,已经广泛应用于计算气动声学的工程应用领域。叶轮机械的气动噪声预测,一般采用混合计算气动声学方法,这种方法在忽略了声场对流场的耦合影响。首先通过RANS,LES等模型求解叶轮机械内部的非定常流动,获取声源信息,然后采用FW-H方程预测气动声场[11]。

目前,关于非等节距叶片的数值研究主要集中在贯流风机和离心风机上[12-14],本文则以一台专用于无叶风扇的微型混流式风机为研究对象,设计了多种叶片分布结构,分析不等距叶片对该混流微型风机性能、出口压力脉动和气动噪声的影响。

1 数值模型

1.1 几何模型

该风机转速为4 500r/min,流量为0.026 5 m3/s;叶轮进口内径为16mm,外径为68mm,出口内径103mm,外径为117mm;叶轮叶片数为9,导叶叶片数为22。一种常见的叶片分布方式为φ'= φ+Asinnφ,其中,A为调制振幅;n为调制量的循环次数;φ为均匀叶片间隔角;φ'为非等节距叶片间隔角。本文研究的微型风机的原始分布方式(方案3)对应公式中的A=0.14,n=2。为了更好地研究叶片分布方式对微型风机性能和噪声的影响,本文基于上述方法又提出了4种新的叶片分布方式,对应的A分别为0,0.1,0.2,0.3,A值越大,代表非等节距叶片的非均匀程度越大,其中A=0为均匀叶片。各方案叶片分布角见表1。

表1 叶片分布方案表

图1 风机示意图

1.2 网格无关性验证

该微型风机计算模型包括进口管、叶轮、导叶和出口管,整体结构如图1。

叶轮和导叶采用四面体网格,进、出口管采用结构化网格。采用4种尺度的网格划分方案对叶片均布(A=0)的风机模型进行网格无关性验证,网格划分方案见表2,无关性验证结果见图2。由结果可知,当叶轮网格数达到38万后,风机全压的计算值变化小于0.4%,为了节省计算时间,选择第三套网格作为所有模型的网格划分方案。

表2 网格划分方案表

图2 网格无关性验证图

2 数值计算方法

大涡模拟与FW-H结合求解声场可以很好地模拟风机的宽频噪声和离散噪声[15-16],但本文主要是研究叶片分布方式对风机离散噪声的影响,因此在声学计算过程中选择了低成本的Realizable k-ε模型。在定常计算收敛的基础上进行非定常计算,取标准壁面函数。由于风机内部流动马赫数很低,认为气体不可压缩且粘性系数为常数。离散方程求解过程中压力修正采用PISO算法,空间离散格式中压力项采用PRESTO格式,其他项均采用二阶格式,时间离散采用二阶隐式格式。计算给定进口速度边界条件;出口压力边界为标准大气压;壁面采用无滑移边界条件。非定常计算时间步长取为Δt= 7.407 407 4×10-5(s),即完成一个计算周期需要计算180步。当每个物理时间步长内的迭代次数达100次或控制方程变量的绝对残差均小于10-4时,进入下一个时间步的迭代。

借助上述非定常流动的数值计算结果,采用FW-H方程对微型风机的离散噪声进行预测。由于本文侧重叶片分布方式对出口噪声的影响,所以定义叶轮叶片为声源面,监视下游距叶轮出口的压力脉动和声压级情况。

3 数值预测结果及分析

3.1 叶片分布对气动性能的影响

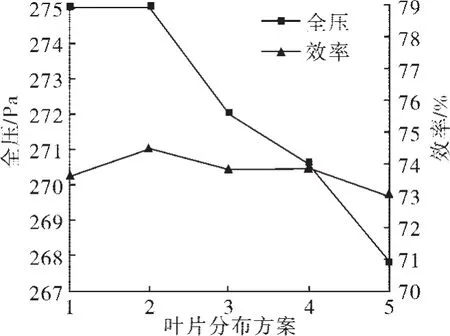

图3为5种叶片分布方式下风机全压和效率的变化情况。A值越大,叶片分布越不均匀,由图可以看出随着A值的增大,该微型风机的全压下降,效率呈现先升后降的趋势;但总体来说,全压和效率变动幅度有限,特别是效率,因此在很大程度上选择叶片分布方式不会明显降低风机性能。

图3 叶片分布对气动性能的影响图

图4A=0.3下不同叶片夹角叶片压力面压力云图

图4 为A=0.3时叶片不同夹角下叶片压力面压力云图对比。由图4可以看出,由于叶片做功,叶片静压由进口侧向出口侧逐渐升高,但出口静压相差很大。随着夹角的增大,压力面整体压力增加,该叶片做功增加,但夹角过大后压力面压力变化较小,这与叶轮减少叶片数的情况类似,叶片数减少,单个叶片受力增加,但过少就会造成出口滑移系数明显增加[17],导致有限叶片理论扬程降低。另外由图4还可以发现夹角较小时(19.24°),叶片压力变化不均匀,这也将导致速度变化不均匀;而夹角为43.84°时叶片压力变化则比较均匀,即当叶片夹角与均匀叶片夹角(40°)接近时,叶轮性能最佳,因此不建议采用过大的A值,避免过大或过小叶片夹角的出现。对于该微型风机而言,以效率不下降为原则,建议A值不超过0.2。

叶片压力分布不同也必然会带来叶片受力的不同,图5为A=0.3和A=0时不同间隔角叶片所受力矩的变化图,由图5可以看A=0.3时叶片所受力矩波动明显,最大和最小值相差很大,但总力矩和均匀叶片接近。

图5 A=0和A=0.3下叶片所受力矩变化图

3.2 叶片分布对出口压力脉动和噪声的影响

图6为A=0时的压力脉动频谱图和声压级图,由图6可以看出叶片均匀时,风机出口压力脉动主要由叶片通过频率(675Hz)和其倍频组成,并且声压级表现出明显的旋转噪声特征,风机出口压力脉动与声压级有很强的相关性。

图6A=0时出口压力脉动和声压级频谱图

图7 为不同叶片分布方式下叶轮出口的压力脉动情况,由图7可知,随着A的增大,叶片通过频率处的脉动幅值逐渐降低,而低频成分的脉动幅值却在增加,这与专利[10]的描述是相符的。当A>0.2时,主频已经不再是叶片通过频率,所以为了降低压力脉动幅值,采用非等距叶片是可行的,但是叶片分布要控制在一定的范围内。由图7也可以看出,原风机叶片分布方式(A= 0.14)下出口压力脉动幅值最小。

图7 不同叶片分布形式下的叶轮出口压力脉动情况图

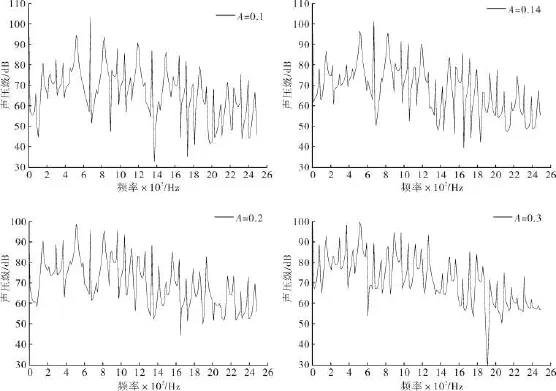

图8为叶片不同分布方式时下压力出口点声压级情况,对比图6,可以发现不等节距布置叶片使出口声压级频率分布发生了调制;叶片通过频率所对应的显著噪声峰值能量被分布在通过频率两旁;且A值越大,叶片通过频率处的声压级越低。

图8不同叶片分布形式下的叶轮出口声压级情况图

图9 为不同A值时,叶片通过频率(9f)和相邻频率(5f,7f,11f,13f)下声压级的变化情况,其中f为叶轮轴频。由图9可看出,随A值增加,叶片通过频率处的噪声逐渐降低,而相邻频率下的噪声逐渐增高,A达到0.2后声压级基频变为7f;由图9还可以看出随A值增加,高频成分声压级增长缓慢,低频成分(5f)声压级则增加迅速,因此,在非均匀叶片方式选择时,要注意低频成分声压级的控制。

图9 不同叶片分布形式下的特征频率下声压级情况图

4 结论

本文通过数值模拟研究了5种叶片分布方式对微型风机性能、出口压力脉动和噪声的影响,得到以下结论:

1)可以在相当大的范围内选择叶片分布方式而不会使风机的气动性能恶化,但非均匀度过大,导致叶片个别夹角过大,滑移系数增加,有限叶片理论全压降低。

2)为了降低风机出口压力脉动幅值,叶片不均匀度要控制在一定范围内;叶片不均匀度的增加,将会导致低频脉动幅值的显著增加;不等距布置可以降低叶片通过频率处的噪声值,把基频的声能分布到较宽的频带范围内。

3)该数值预测方法虽不能定量预测不同叶片分布方式下风机噪声值,却能定性得到风机噪声的变化规律,能够用于指导通风机的实际降噪工作:不均匀度小,对基频噪声降低效果不明显,不均匀度过大,会导致低频噪声声压级的大幅增加,不均匀度存在一个最优区间。对于该微型风机建议A值控制在0.1到0.2之间。

[1]智乃刚,萧滨诗.风机噪声控制技术[M].机械工业出版社, 1985.

[2]伍先俊,朱石坚,李志明.低A声级贯流风机叶片周向角不等距优化设计[J].应用声学,2004,23(6):40-44.

[3]Ewald D,Pavlovic A,Bollinger J G.Noise Reduction by Applying Modulation Principles.Journal of the Acoustical Society of America[J].1971,49:1385.

[4]G.Krishnappa.Effect of Modulated Blade Spacing on Centrifugal Fan Noise.Proceedings of Inter Noise[C].1980:215-218.

[5]M.J.Lighthill.On sound generated aerodynamically:ⅠGeneral theory[J].Proceedings of the Royal Society,A211,564-587, 1952.

[6]S.E.wright.Sound radiation from a lifting rotor generated by asymmetric disc loading[J].Journal of sound and Vibration.V9, 223-240,1969.

[7]M.V.Lowson.Theoretical analysis of compressor noise[J]. Journal of Acoustical Society of America.V47,371-385,1970.

[8]孙晓峰.不等距叶片风机气动声学特性的研究[J].北京航空航天大学学报,1986(4):137-145.

[9]马健峰,袁民建,刘秋洪,等.不等距叶片离心风机气动噪声的数值与实验研究[J].噪声与振动控制,2008(3):100-103.

[10]河合勇太,本田义彦.流体泵.中国,102062104A[P].2011-05-18.

[11]徐俊伟,吴亚锋,陈耿.气动噪声数值计算方法的比较与应用[J].噪声与振动控制,2012(4):6-10.

[12]毛义军,祁大同,刘晓良,等.离心风机气动噪声的数值预测[J].西安交通大学学报,2009,43(3):65-69.

[13]毛义军,祁大同,赵忖,等.风机噪声预测及控制方法的研究进展[J].风机技术,2014(3):67-74.

[14]刘敏,王嘉冰,吴克启.数值模拟不等距叶片对贯流风机的影响[J].工程热物理报,2007,28(2):211-214.

[15]李连举.轴流式通风机气动噪声分布特性的数值研究[D].青岛:山大科技大学,2010.

[16]何源,桂荔,王灿星.离心通风机气动噪声研究现状与分析[J].风机技术,2014(5):72-79.

[17]沈阳水泵研究所,中国农业机械化科学研究院.叶片泵设计手册[M].机械工业出版社,1983.

■

为探索不等距布置叶片对一种微型风机气动噪声的影响,提出5种叶片分布方式进行性能和气动噪声性能分析。首先利用Realizable k-ε模型求解微型风机内部的非定常流动和性能,并获得声源项信息和风机出口压力脉动,最后采用FW-H方法预测风机出口的气动噪声。数值结果表明,叶片分布不均匀度较小时,分布方式对风机性能影响较小,过大则会引起全压和效率的下降;风机出口压力脉动和声压级有很强的相关性,叶片分布不均匀度在一定范围内可以降低压力脉动主频的幅值和声压级,但超过该范围,将会导致低于叶片通过频率的压力脉动幅值明显增加,该频率的声压级也随之增加。

非等距叶片;微型风机;压力脉动;声压级;数值研究

Numerical Simulation of the Effect of Blade Distribution on the Performance and Aerodynamic Noise of a Mini Fan

Wu Dazhuan,Zhao Fei,Yang Shuai,Yan Peng/Institute of Process Equipment, Zhejiang University

Li Zhifeng/Ningbo FOTILE Kitchen Ware Co.,Ltd.&Key Laboratory of Zhejiang Health Wisdom Kitchen System Integration

uniform blade;mini fan; pressure fluctuation;SPL;numerical study

TH43;TK05

A

1006-8155(2015)02-0020-06

10.16492/j.fjjs.2015.02.156

浙江省健康智慧厨房系统集成重点实验室新型油烟机开发基金项目(N02014E10014)

*本文其他作者:严鹏/浙江大学化工机械研究所;李志峰/浙江省健康智慧厨房系统集成省重点实验室

2014-05-17浙江杭州310027

Abstract:In order to research the influence of blade distribution on the performance and the aerodynamic noise of a mini mixed flow fan,5 kinds of blade distribution were designed based on the original fan.The unsteady flow and performance inner the mini fan is solved with Realizable k-ε turbulence model in FLUENT software,and then sound source and outlet pressure pulsation is obtained, and finally aerodynamic noise was predicted by the method of FW-H.The result shows that the blade distribution affects the performance little when the level of unevenness is low,but high level will lead to the total head and efficiency’s drooping.And the pressure fluctuation has big relevance to aerodynamic noise in the exit of the impeller.The uniform blade can lower the amplitude of pressure fluctuation and sound pressure level(SPL)of blade passing frequency(BPF)in certain limits, but will increases SPL with frequency under BPF beyond the limit.