小波滤波在白车身装焊误差区域识别中的应用

2015-02-20王灵犀布占行刘庆坤

王灵犀,布占行,刘庆坤

(沈阳理工大学 汽车与交通学院,辽宁 沈阳 110159)

小波滤波在白车身装焊误差区域识别中的应用

王灵犀,布占行,刘庆坤

(沈阳理工大学 汽车与交通学院,辽宁 沈阳 110159)

采用小波滤波方法对白车身原始三坐标测量数据进行滤波,对滤波后得到的趋势项进行聚类分析,进而识别白车身装焊误差区域。结果表明,这种方法可更准确的识别出误差区域。

小波滤波;白车身;聚类分析;误差区域

在汽车白车身装焊误差源的识别过程中,误差区域的寻找是关键问题。寻找误差区域一般用聚类分析方法,并用相关系数作为聚类尺度,因此,测点间的相关性决定误差区域识别的有效性。王灵犀等[1]对原始数据进行聚类分析寻找误差区域,但并没有对数据进行处理;柳治全等[2]采用最小二乘法对数据进行处理,然而数据处理前后结果基本没有差别;张娜等[3]利用小波处理了一小部分数据,但不足以说明小波滤波的优势。大量实测数据显示,测点误差的周期性并不明显,采用频率分析类的滤波方法效果不佳,且有可能滤掉真实信号。本文采用小波滤波[4]方法来分离测点中的随机误差和系统误差,并对系统误差做聚类分析,以便准确识别误差区域。

1 测点误差分解

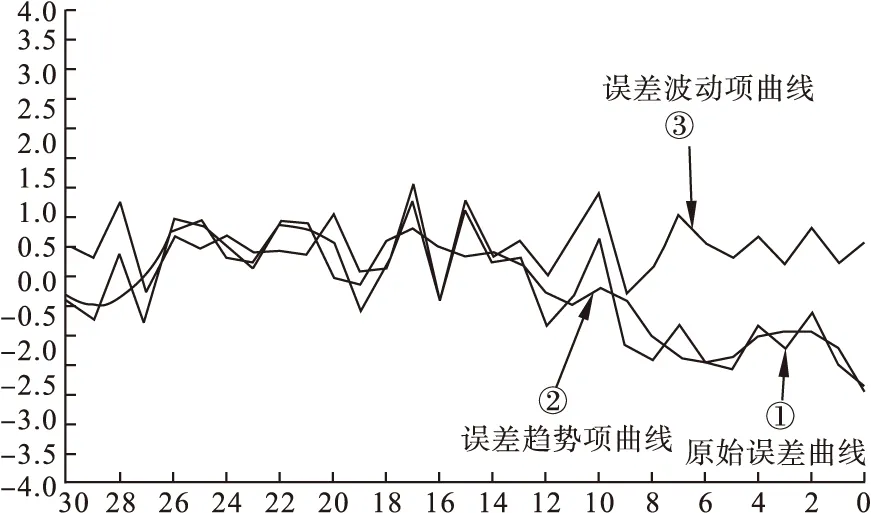

使用多贝西(Daubechies)D4小波[5]分解测点误差。某测点的误差分解见图1。

图中曲线①为该测点的原始误差,曲线②为误差趋势项,曲线③为误差波动项。白车身的装焊误差可分成两部分:一是系统误差,如冲压件自身的误差、装焊夹具磨损造成的误差、工序不合理产生的制造误差等,这类误差具有缓变特征;二是随机误差,形成的原因主要包括[6]:(1)操作者在操作时的变化,(2)装焊设备进行装焊时的随机误差,(3)冲压件在生产过程中的随机误差,(4)测量环境和生产环境对测量数据的干扰等,这类误差具有瞬变特征。观察图1中的两条曲线:曲线②基本上是误差曲线①的中位线,变化缓慢且代表了曲线①的变化趋势。装焊夹具磨损所造成的误差符合这种特征(磨损有一个渐变的过程),因此可认为小波滤波所产生的误差趋势项代表系统误差。而曲线③波动频率高,且具有明显的往复特征,显然不是夹具磨损、冲压件误差所致,故可将其定义为随机误差。在对装焊误差进行区域识别时,若将测点误差中的波动项去除,将有效提高识别结果的可信性。

图1 测点误差的小波分解

2 使用趋势项识别误差区域

对测点的装焊误差进行区域识别时,多采用聚类分析的方法。以往的聚类分析使用的是测点误差的原始数据,而本文先使用多贝西D4小波算法将测点误差分解成趋势项和波动项,然后只使用趋势项数据进行聚类分析,实践证明使用小波滤波后所得的聚类分析结果能更好的反映装焊误差的区域特征。

3 实例应用

为对比小波滤波对区域识别效果的影响,选取某轿车白车身的CMM数据进行聚类分析。整车测点个数为612个,每个测点的误差分解成X、Y、Z三个方向,每个方向误差分量的样本长度为20个。聚类分析进行两次,第一次使用测点的原始误差数据,第二次使用小波滤波后的趋势项。两次分析均取相关系数0.95作为聚类尺度。

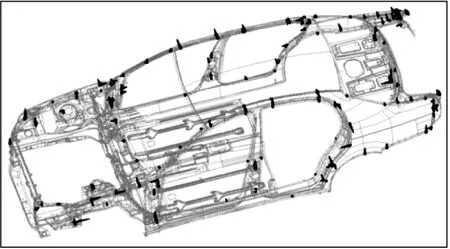

3.1 整车聚类分析结果对比

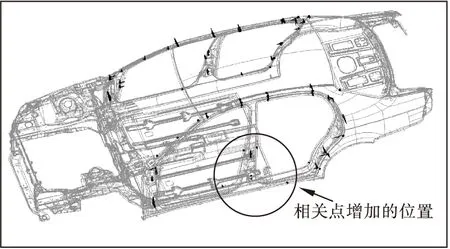

图2为使用整车原始误差数据的聚类分析结果,其最大聚类所显示的相关点数为331个。图3为只使用趋势项数据的聚类结果,其最大聚类的相关点数为438个。可见,去除波动项的干扰后,具有相关性的测点个数明显增加,有利于对比工序过程来识别误差区域。

图2 整车原始数据聚类(相关点331个)

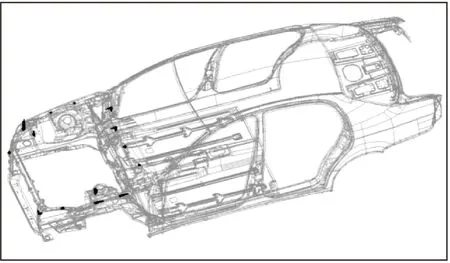

结合装焊工序流程[7]观察图3,其具有相关性的测点分布可划分成三个区域:发动机舱区域、左右侧围区域、行李舱区域;对每个区域重复上述聚类分析过程,可更明显的看出使用趋势项进行聚类分析的优势。

图3 整车趋势项聚类(相关点438个)

3.2 发动机仓区域聚类分析结果对比

图4为发动机仓区域原始误差数据的聚类结果,最大聚类的相关点为28个。图5为该区域误差趋势项的聚类结果,最大聚类的相关点数为54个。聚类相关点数的增加更清晰的显示出了误差区域,使图4中较模糊的相关区域在图5中得以确定。

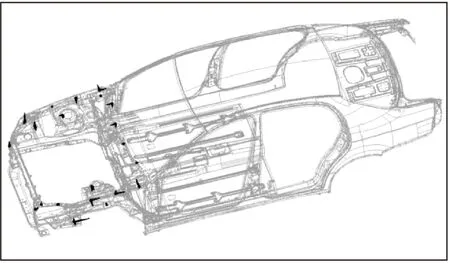

3.3 左右侧围区域聚类分析结果对比

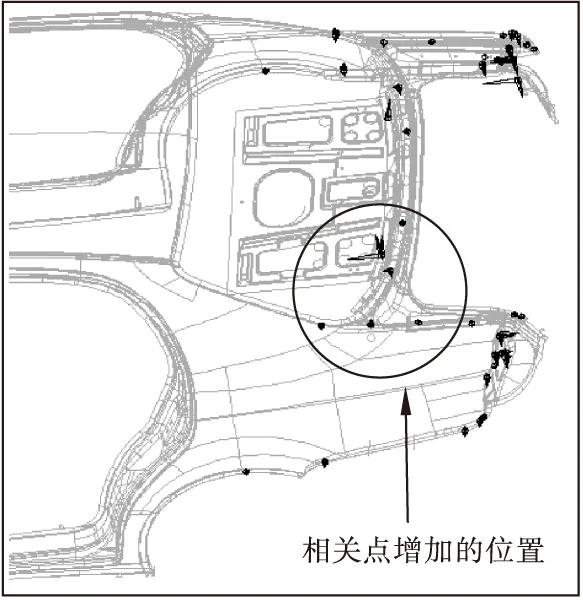

图6为左右侧围区域原始误差数据的聚类结果,最大聚类的相关点为195个。图7为该区域误差趋势项的聚类结果,最大聚类的相关点数为261个,误差区域更明显,且在左侧围B柱位置及与地板连接处增加了6个相关点,使左侧围的误差区域与右侧围对称。图7中圆圈标注的位置即为测点增加的位置,这样的结果更符合白车身装焊过程中的合箱工序。表明只对趋势项聚类得到的结果可更准确的识别误差源。

图4 发动机舱原始数据聚类(相关点28个)

图5 发动机舱趋势项聚类(相关点54个)

图6 左右侧围原始数据聚类(相关点195个)

图7 左右侧围趋势项聚类(相关点261个)

3.4 行李舱区域聚类分析结果对比

图8、图9为行李舱区域的聚类分析对比,图8使用原始误差数据,图9仅使用其趋势项。原始数据最大聚类的相关点为108个,趋势项最大聚类的相关点为123个。通过对比图8和图9发现:相关点增加的位置为图9中圆圈所示的位置,增加的这些相关点使行李舱区域更清晰,使图8中的模糊区域得以确定。

图8 行李舱原始数据聚类(相关点108个)

图9 行李舱趋势项聚类(相关点123个)

3.5 滤波前后结果对比

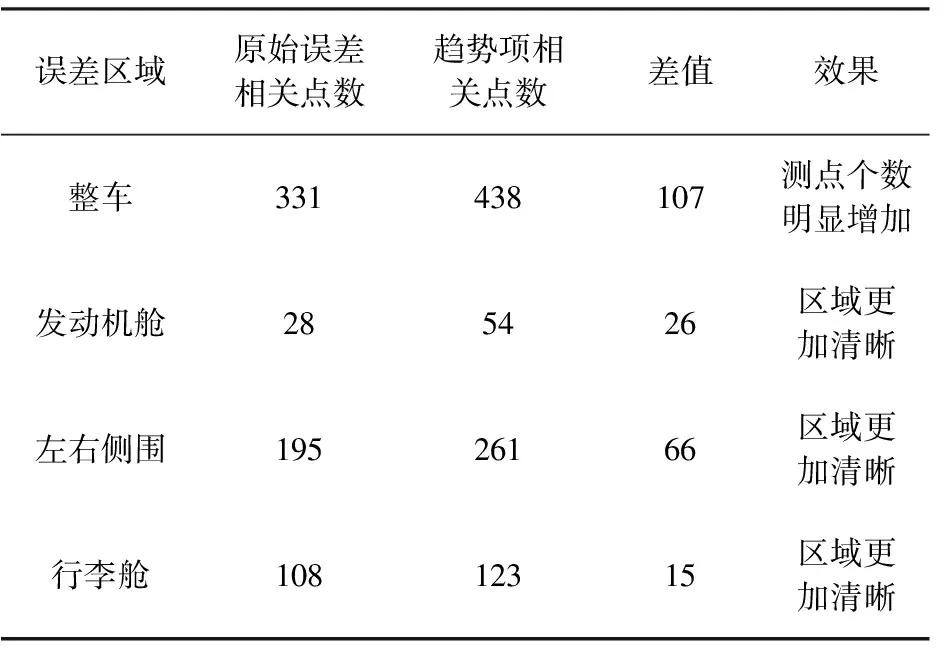

使用小波滤波前后的聚类结果对比如表1所示。

由表1可见,只使用趋势项进行聚类分析,所得区域识别结果更清晰,有助于发现新的区域证据。这是因为对原始数据做聚类分析时,原始数据中混有随机误差,影响了数据之间的相关性。而趋势项中只包含原始数据中的系统误差,去掉其中的随机误差,即去除了随机误差的干扰。所以,只对趋势项做聚类时,得到的点数会有所增加,增加的点既为消除随机误差影响的结果。

表1 滤波前后的聚类结果对比 个

4 结束语

在使用聚类分析进行白车身装焊误差区域的识别中引入了小波滤波,只对滤波后的趋势项进行聚类分析。经实例验证,该方法可有效的增加聚类分析中的相关点数,更清晰的显示出误差区域的形状,有利于误差区域的识别。

[1]王灵犀,郝旭光,丰云秀.聚类分析方法在白车身装焊误差监控过程中的应用[J].沈阳理工大学学报,2009,28(6):11-13.

[2]柳治全.轿车车身焊点质量监控系统的研究[J].材料,2012,(6):34-35.

[3]张娜.小波分析在白车身装焊误差监控过程中的应用[J].机械,2009,(3):53-56.

[4]R.V.豪格 ,A.T.克莱格.数理统计导论[M].朱鋐道等译.高等教育出版社,1990.

[5]Daubechies I.Ten lectures on Wavelet [R].Philadelphia,PA:Society for Industrialand AppliedMathematics,1992.

[6]汽车工程手册编辑委员会.汽车工程手册[M].北京:人民交通出版社,2001.

[7]张建俊.汽车诊断与检测技术[M ].北京:人民交通出版社,2003.

(责任编辑:赵丽琴)

The Application of Wavelet Filtering in Regional Recognition

WANG Lingxi,BU Zhanhang,LIU Qingkun

(Shenyang Ligong University,Shenyang 110159,China)

Filtering the original three coordinates measurement data of white body by wavelet filtering,and then a clustering analysis was done on the trend term,for identifying the white body fabrication error area.The results show that this method can more accurately identify error area.

the wavelet filtering;body in white;clustering analysis;process area

2014-09-23

王灵犀(1956— ),男,教授,研究方向:汽车试验与仿真研究.

1003-1251(2015)04-0043-04

TP206+.3

A