橡胶胶圈失效分析

2015-02-16张凤玲侯丽华

张凤玲,王 越,侯丽华

(中航工业沈阳飞机工业(集团)有限公司 理化测试中心,沈阳 110850)

橡胶胶圈失效分析

张凤玲,王 越,侯丽华

(中航工业沈阳飞机工业(集团)有限公司 理化测试中心,沈阳 110850)

某转向器直通接头由于胶圈损坏而漏油。通过对失效胶圈的表面及断口的宏微观观察、表面及裂纹断口表面颗粒物和油状痕迹的能谱分析,并对密封圈所用材料进行了傅立叶红外光谱分析。研究表明:胶圈开裂性质为疲劳断裂,胶圈老化性能下降是其开裂的主要原因;胶圈安装槽螺栓侧存在倒角,胶圈变形进入倒角使其受力不均,且螺栓侧的胶圈与环境空气存在接触可能,从而加速了材料的老化。

胶圈;失效;断口;老化;疲劳断裂

橡胶密封件失效一般会引起密封流体泄漏,轻则造成资源浪费和环境污染,重则会导致系统失效。通常的密封失效原因包括密封系统的设计不合理、密封件的安装和成型不合理以及使用工况不合适等。在密封系统设计不合理方面主要包括密封零件的表面质量,密封沟槽、密封间隙问题和背压效应等,密封件的安装和成型不合理问题包括密封件的质量、扭曲效应和颗粒磨损效应等,而密封件的使用工况则涵盖了气蚀现象、迪塞尔效应、焦耳热效应等。在大多数情况下,通过分析失效橡胶密封件的断口形态,即可查明橡胶密封件失效的原因,从而找到相应的解决对策[1-6]。

某转向器直通接头胶圈由于损坏而导致漏油。胶圈一侧用于液压油的密封,工作压力为28 MPa;另一侧由螺帽固定。该胶圈在机构中为静密封圈,所采用的材料为丁腈橡胶,故障发生时胶圈已使用了7年。

本文对胶圈表面及损伤情况进行了外观检查,对胶圈表面及断口进行了宏微观观察与能谱分析,对密封圈所用材料进行了傅立叶红外光谱分析。在此基础上,确定了胶圈的失效性质,并对其失效原因进行了详细分析并提出了避免失效的解决方案。

1 试验过程与结果

1.1 外观检查与分析

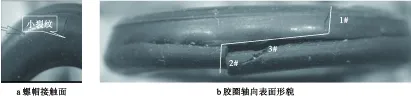

失效胶圈的外观如图1所示,从图1中可以看出胶圈的外圈分型面下方存在明显的挤压变形,从而使下侧的外径增大;胶圈在装配过程中与螺帽接触面存在半径0.6 mm的倒角,可以确定外径增大是由于在挤压作用下橡胶圈向倒角处变形产生的。表面直径变大一侧与螺帽相接触,另一侧表面与液压油接触,从图1中可以看出胶圈与液压油接触面存在两条呈“八”字形的径向裂纹,其他区域表面平整光滑,光照下呈现一定的反光特征,未见明显擦划、割伤等机械损伤痕迹,如图1(a)所示;而与螺帽接触一侧表面,“八”字形裂纹中的一条向周向延伸约4.5 mm后又向轴向延伸,整体呈“肘”形,裂纹附近区域表面相对粗糙,光亮度较差,光照下仅在远离裂纹的小部分区域存在反光特征,如图1(b)所示。

图1 失效胶圈的外观

1.2 体视显微镜检查

采用体视显微镜对胶圈表面形貌及损伤状态进行检查。与油接触一侧的胶圈表面平整光滑,未见明显擦划、磨损等机械损伤。但轴向表面分型面下方出现了明显的挤压变形,使得靠近螺帽接触面一侧直径变大,并且在胶圈整个圆周方向上均存在挤压变形;与螺帽接触一侧表面则呈现发灰的形貌,光亮度较差。另外挤压变形区域的胶圈外侧边缘存在大量龟裂小裂纹,小裂纹沿周向分布且相互之间的间距较为均匀,呈现明显的老化开裂特征,如图2(a)所示。

胶圈轴向表面形貌与周向表面相似,挤压变形区域边缘位置(胶圈轴向中心)存在周向裂纹,长度约占周长的三分之一。此外上下两侧存在与之相交的两条轴向裂纹,三条裂纹汇聚形成的“肘形”裂纹,将两条轴向裂纹编号为1#和2#,周向裂纹编号为3#。从图2(b)中可以看出,3#裂纹上侧未发生明显挤压变形的区域表面平整光滑,而下侧挤压变形区域表面则相对粗糙,且存在大量微裂纹,局部可见擦划损伤形貌,如图2(b)所示。

图2 胶圈不同位置的损伤形貌

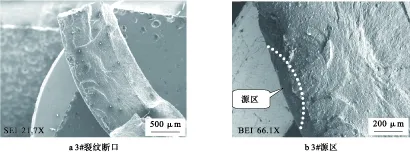

沿周向将图2(b)中“肘形”裂纹打开,断口整体较为平整。周向的3#断口整体呈45°斜断口,表面可见二次裂纹。对3#裂纹匹配断口进行观察,可见裂纹起源于胶圈的轴向外侧表面(挤压变形区边缘),为线源,其扩展区可见明显的疲劳弧线,为疲劳开裂,如图3所示。

图3 人工打开3#裂纹匹配断口

另外,从图2中可以看出,1#断口呈弧形,断口表面可见明显的撕裂棱线,未见明显疲劳特征,断口附近未见明显加工和材质缺陷。2#断口表面相对平整,未见明显疲劳特征与材质缺陷。

1.3 扫描电镜观察

图4为扫描电镜下周向3#裂纹断口形貌,从图4中可以看出断口整体较为平整,表面存在大量颗粒和油状物质,如图4(a)所示。裂纹源区起源于胶圈轴向外表面,源区存在掉块,扩展区初期可见疲劳弧线,扩展后期可见明显放射棱线,如图4(b)所示。3#源区附近的表面形貌如图5所示,从图5中可以看出源区附近的外侧表面存在着明显“磨擦变糙”的特征,可能是胶圈与装配金属多次摩擦造成。

挤压变形区域的微观形貌如图6所示,从图6中可以看出,区域表面除小裂纹外还存在大量轴向微裂纹,另外还存在明显“磨擦变糙”的特征,部分裂纹内可见析出物。

图4 3#裂纹断口形貌

图5 3#源区附近的表面形貌

图6 螺帽接触面的形貌

在扫描电镜下观察轴向1#裂纹的断口形貌,断口污染较为严重,裂纹起源于周向裂纹交汇处,靠近胶圈表面的位置。另外周向二次裂纹两侧断口存在明显差别,左侧平整,右侧起伏较大,且整个断口未见明显疲劳特征,表明1#裂纹在周向的二次裂纹之后形成。2#裂纹断口形貌与1#相似,断口表面存在较多白色颗粒状物,裂纹起源于周向裂纹交汇处,断口未见明显疲劳特征。

综上分析3#裂纹断口具有疲劳特征,且1#和2#轴向裂纹均起源于与3#裂纹交汇位置,表明3#裂纹最先形成。

1.4 能谱分析

对胶圈裂纹断口表面颗粒物和油状痕迹进行能谱分析,能谱分析所获得的颗粒和油状物的组成元素及其含量如表1所示。表1中未见异常元素:颗粒物除C、O外主要为Na、Zn、Ca等金属元素。由胶圈的组分元素可知,Na主要来源于油液等外来污染物,Zn、Ca主要来源于橡胶添加成分的析出;油状痕迹主要为C、O元素。

1.5 红外光谱分析

红外分析谱分析如图7所示。新胶圈所用材料与受损胶圈均为同一牌号的丁腈橡胶,两种材料的红外谱图无明显差异。可以排除受损胶圈因用错材料引起失效的可能。从图7中可以看出,材料在2 235 cm-1出现丁腈胶-CN基团的特征吸收峰;1 434 cm-1有-CH2的特征吸收峰、963 cm-1、908 cm-1出现丁腈橡胶双键的特征吸收峰;表明橡胶材料主体为丁腈橡胶。另外受损胶圈与新胶圈相比1 731 cm-1附近的特征吸收峰峰面积明显降低,该峰位为增塑剂分子中酯基的特征吸收峰,可能是由于橡胶材料与空气接触后,增塑剂抽出损失所致,由此可以判断受损胶圈与空气接触后容易出现老化现象。

2 分析与讨论

失效胶圈的断口观察表明,胶圈周向裂纹为主裂纹,裂纹断口可见疲劳特征,由此判断胶圈为疲劳开裂。从外观与体视显微观察结果可以确定,胶圈靠近螺栓侧存在明显的挤压变形,为胶圈在油内发生溶胀、在压缩载荷作用下,橡胶逐渐向倒角空隙位置变形导致的。裂纹起源于挤压变形的边缘,疲劳开裂与挤压变形有关。

图7 胶圈的红外光谱对比谱图

该密封圈为O形圈,用材属于硫化丁腈橡胶,硫化橡胶是一种弹性显著的高弹性材料,能在外力的作用下改变自己的尺寸,发生很大的可逆变形[4]。对O形圈作静密封时,随着流体压力的增加,O形圈内部的Von Mises应力也相应增加,因挤出到右下方倒角间隙而发生剪切破坏的可能性加大。O形圈上表面和沟槽底面的接触压力形状和大小差别不大。随着流体压力的增加,两表面上的接触压力都相应地增加,最大接触压力始终大于流体压力,且两者基本成线性关系,体现了O形圈的自密封原理。当流体压力升高到6 MPa以上时,若不使用挡圈,O形圈会发生剪切失效。使用挡圈后,挡圈承受了主要的作用力,对O形圈起到保护作用,并且有效避免了倒角处的剪切失效,挡圈的使用有效地提高了O形圈的工作压力[6]。如果密封槽棱角处的倒角半径太大,密封圈会被挤出,一般倒角的半径应为0.1 mm和0.2 mm[7-13]。本文中的密封槽的倒角半径为0.6 mm,且在没有使用挡圈的前提下,胶圈所承受的流体压力达到了28 MPa,较大的压力或导致胶圈被挤出到右下方倒角间隙,而发生挤压变形。

非挤压变形区表面,相对光滑平整,未见小裂纹与微裂纹,没有明显的老化特征;而挤压变形区域表面存在大量径向微裂纹,可能与挤压变形区域所受的应力较大有关。另外,挤压变形区域为胶圈与螺栓接触的一侧,此侧可能会与空气接触,丁腈橡胶在空气中更易发生老化,这可能是导致挤压变形表面产生大量微裂纹的另一个原因[14-15]。

橡胶制品大多数都是在应力状态下使用的。应力对橡胶的老化有着显著的影响。由于橡胶结构及其应力分布的不均匀性,在经受变形疲劳过程中,应力就会严重破坏橡胶的分子结构,使大分子断裂,生成自由基,引发橡胶大分子的氧化链反应,导致橡胶老化[9]。

综上分析,由于橡胶安装槽一侧存在倒角,胶圈在压缩载荷与油压共同作用下向倒角空隙位置变形,使得胶圈受力不均,加速了橡胶的老化,性能下降。在工作过程中油压变化等循环载荷作用下,挤压变形区边缘(应力集中部位)发生疲劳开裂,进而扩展造成胶圈最终失效。

3 结论

(1)失效胶圈的开裂性质为疲劳断裂,胶圈老化性能下降是其开裂的主要原因;

(2)橡胶安装槽螺栓侧存在倒角,胶圈变形进入倒角使其受力不均,且螺栓侧的胶圈可能会与空气接触,加速了材料的老化;

(3)胶圈靠近螺栓侧如果使用挡圈,则可有效地避免倒角处的剪切失效。

[1]侯学勤,范金娟.橡胶密封件的失效分析与橡胶断口形态[J].世界橡胶工业,2010,37(12):33-37.

[2]罗鹏,倪洪启,陈富新.液压系统丁晴橡胶(NBR)密封件失效形貌特征分析[J].重型机械科技,2004(2):35-37.

[3]胡黄卿.分析液压系统橡胶密封失效的原因及其预防[J].木材加工机械,2001(3):12-16.

[4]张继华,任灵.液压系统橡胶密封件的失效典型案例分析[J].宇航材料工艺,2009(4):73-75.

[5]周波,侯学勤.受油探头橡胶密封圈失效分析[J].失效分析与预防,2011,6(1):40-43.

[6]吴琼,索双富,刘向铎,等.丁腈橡胶O形圈的静密封及微动密封特性[J].润滑与密封,2012,37(11):5-11.

[7]朱俊.谈液压橡胶密封件的使用和维修[J].液压气动与密封,2010(3):5-10.

[8]傅国如,陈卫东,李权.飞机货舱门密封橡胶条断裂失效研究[J].金属热处理,2007(32):87-90.

[9]胡文军,刘占芳,陈勇梅,等.橡胶的热氧加速老化试验及寿命预测方法[J].橡胶工业,2004(51):620-624.

[10]常新龙,姜帆.高温、湿热环境下氟橡胶密封圈失效研究[J].装备环境工程,2012,9(1):23-25.

[11]王隽.船舶艉轴密封装置O形橡胶密封圈失效分析[J].润滑与密封,2007,32(4):163-166.

[12]冯长征.液压系统橡胶密封失效的原因分析及预防[J].建筑机械,2000(1):33-35.

[13]韩志宏.液压系统中橡胶密封件失效情况及预防措施[J].机械管理开发,2008,23(1):49-50.

[14]张忠.液压系统橡胶密封及其失效分析[J].同煤科技,2009(3):28-29.

[15]徐金鹏,胡荣霞.O形橡胶密封圈泄漏问题的原因分析及预防措施[J].橡胶工业,2013(60):677-681.

(责任编辑:吴萍 英文审校:刘敬钰)

The failure analysis of rubber o-ring seal

ZHANG Feng-ling,WANG Yue,HOU Li-hua

(Physical and Chemical Testing Center,AVIC Shenyang Aircraft Corporation,Shenyang 110850,China)

The oil leakage from the steering device straight joint happened because of the damaged O-ring seal.In this paper,the failed O-ring seal surface and fracture were observed by macro and micro optical system,and the energy spectrum analysis was conducted for the surface and fracture′s particulate matter and oil traces,and the fourier transform infrared spectroscopy analysis was made on the O-ring seal material.The results show that the failure was caused by fatigue fracture,and degradation of the aging properties was the prime reason for the O-ring seal cracking.The O-ring seal installation slot bolt side has a chamfer,into which O-ring seal was deformed,so it will bear non-uniform load,and the O-ring seal on the bolt side may contact with the environment air,thus accelerating the materials′ aging process.

O-ring seal;failure;fracture;aging;fatigue fracture

2015-03-04

张凤玲(1972-),女,内蒙古赤峰人,研究员级高级工程师,主要研究方向:非金属材料检测与失效分析,E-mail:fengling _zhang@126.com 。

2095-1248(2015)03-0037-05

TP391.7; V261.2

A

10.3969/j.issn.2095-1248.2015.03.007