复合材料加筋板低速冲击响应分析

2015-02-16赵维涛杨其蛟刘炜华

赵维涛,杨其蛟,刘炜华

(沈阳航空航天大学 辽宁省飞行器复合材料结构分析与仿真重点实验室,沈阳 110136)

航空宇航工程

复合材料加筋板低速冲击响应分析

赵维涛,杨其蛟,刘炜华

(沈阳航空航天大学 辽宁省飞行器复合材料结构分析与仿真重点实验室,沈阳 110136)

基于ABAQUS软件及其子程序VUMAT,运用动态显式模拟方法,建立复合材料加筋板低速冲击有限元模型。通过对常用加筋板T800/924进行仿真模拟分析,得到5个不同冲击位置的响应结果,并与试验数据进行对比,给出影响低速冲击响应因素的一般规律,为工程应用提供一种有效数值计算方法。

复合材料加筋板;低速冲击;冲击响应;ABAQUS

由于复合材料具有比强度大、比刚度大和可设计性强等优点,在结构设计上可以代替现有的金属材料,在航空、航天等领域得到了广泛应用[1-3]。复合材料的实用性和安全性十分重要,复合材料加筋板的低速冲击问题尤为引人关注。复合材料加筋板在生产和使用维护过程中会受到外物的低能量冲击,这种冲击会对加筋板造成不可见且不可恢复的损伤,这类损伤会降低复合材料的性能,导致结构强度和使用寿命大幅下降,影响结构的安全性。

对于复合材料加筋板低速冲击响应,国内外学者进行了很多研究。赵秀峰[4]证明复合材料加筋板破坏的机制在不同的冲击位置是不同的;王一飞等[5]证明冲击响应参数和损伤参数可以通过有限元模拟的方法较准确地进行预测;孙旋[6]运用试验和有限元模拟相结合的方式研究出几何参数对于损伤的影响;Gong[7]通过对加筋板筋条间距、材料属性和冲击物质量的动态响应进行研究,得出一些符合规律的结果;Tiebreak等[8]研究了材料参数、能量和几何参数等因素对低速冲击下加筋板损伤的影响。

复合材料加筋板低速冲击损伤涉及的因素很多[9-12],对损伤的预测有一定难度,现有分析模型对冲击损伤计算没有考虑冲击造成损伤后加筋板材料属性下降的问题,导致数值结果不够准确,因此需要一个有效的力学分析模型,合理地描述冲击损伤演化过程。本文针对T型复合材料加筋板,运用ABAQUS软件及其子程序VUMAT,采用动态显式方法进行仿真,建立在低速冲击载荷下的复合材料加筋板模型,预测复合材料加筋板在低速冲击下的响应和损伤过程。数值结果与实验数据吻合较好,验证了该方案的有效性和合理性。

1 理论依据

1.1 冲击动力学原理

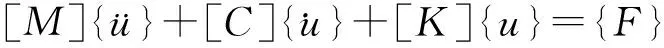

目前没有可靠的解析方法可以计算考虑冲击损伤的加筋板动力学问题,研究者通常采用数值模拟方法进行研究[13]。加筋板结构冲击动力学方程为:

(1)

(2)

1.2 加筋板失效准则

复合材料加筋板在低速冲击条件下造成的损伤形式有:纤维拉伸断裂、纤维压缩折断、基体拉伸、基体开裂和分层失效。本文结合Hashin准则,定义失效准则如式(3)-(6)所示:

(1)纤维断裂

(3)

式中,XTE,Sfe为纤维方向的极限拉伸应变和剪切极限应变,ε11,ε12,ε13分别为纤维方向主应变、纤维基体所在平面的应变和垂直于纤维平面的应变。

(2)基体开裂

(4)

式中,YT,S12,S23分别为垂直于纤维方向上的极限拉伸应变以及面12和面23内的极限剪切应变,ε22,ε23分别为基体方向主应变和垂直于基体方向的应变。

(3)基体挤裂(纤维剪切)

(5)

式中,YC为垂直纤维方向上的极限压缩应变。

(4)分层失效

(6)

式中,ε33,τ13,τ23和S13分别为垂直板面方向的主应力、两个方向上的剪切应力和垂直纤维方向的极限剪切应变。

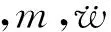

2 子程序

ABAQUS为使用者提供了大量的单元和求解模型,用户可以通过软件已有的内部设置来解决各类问题;但在实际中复合材料的损伤是复杂的,ABAQUS不可能将所有情况都包含进去,为此ABAQUS为使用者提供了强大而又灵活的用户子程序接口user subroutine,在没有合适的求解方法时用户可以定义满足自己要求的求解方法[14]。实际上复合材料的损伤是裂纹产生、扩散的一个过程。目前的研究水平和数值计算无法反映材料的变化[15]。当外界冲击达到一定程度会造成材料的损伤,材料刚度将有所变化。本文采用的材料刚度退化方案如表1所示。

表1 刚度退化方案

其中,

Df,Dm,Dmc分别表示维断裂、基体开裂和基体挤裂3种失效形式。当满足损伤判据条件时,损伤参数等于1,相应的材料参数进行退化;当应力不满足损伤准则时,损伤参数等于0,表示材料没有损伤,不需要退化。

在动态显式分析模块ABAQUS/Explicit中,为实现材料损伤退化方案编写了VUMAT用户子程序。原理是ABAQUS/Explicit主程序从前一个分析增量步求解中调入应力、应变和状态变量等数据,用来在下一个增量步中进行计算。计算过程中通过失效判据判断该增量步中是否出现失效,根据情况进行材料属性的折减,计算后再由子程序将值返回主程序中,更新当前的应力、应变和状态变量,如此循环直到计算结束。VUMAT子程序的流程如图1所示。 至于分层失效,本文采用ABAQUS默认设置,因此在子程序中未体现。

3 数值模拟

3.1 算例分析

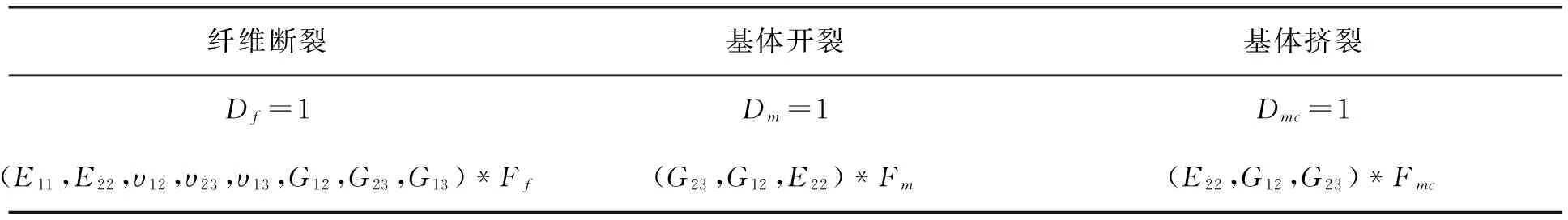

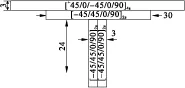

已有研究发现15J冲击动能造成的损伤是最不易被发现的意外损伤。本文采用层板铺层顺序为[45/0/-45/0/90]4s的T800/924型号加筋板材料,尺寸如图2所示。筋条的铺层顺序为[-45/45/0/90]2s,如图3所示。采用4端固支的边界条件,让小球以20m/s的速度向下冲击,忽略起始高度和小球重力影响。加筋板与层合板不同,筋条的特殊性导致不同位置冲击产生的效果不同。其中,筋条的正上方、面板中央和筋条附近是特殊位置,可以从这些位置看出加筋板的冲击特征。所以,从加筋板上选取5个特殊的位置进行冲击模拟,采用15 mm直径的球形冲头,冲击位置如图4所示,该结构材料属性如表2所示。

图1 VUMAT流程图

图2 加筋板尺寸

图3 铺层顺序

表2 T800/924单层板材料参数

图4 冲击位置

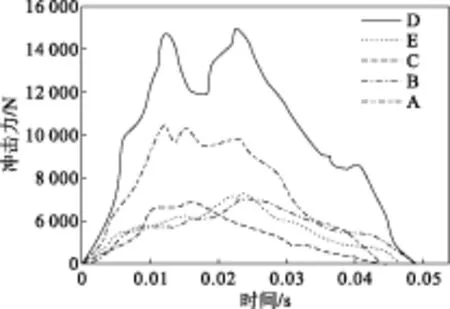

数值模拟计算结果如图5所示。从计算结果的变化趋势可以看出,筋条正上方、面板中央和筋条附近是特殊的冲击位置,取这3种情况时的应力云图进行对比分析。数值模拟得出应力云图如图6-图8所示。从云图中可以看出当冲击位置位于层板中央A处时,应力分布呈中心对称的“花生”形状;当冲击位置在筋条附近B,C,E处时,由于筋条的存在使得加筋板应力分布受到限制,不再呈现对称状;当冲击位置在筋条正上方D处时,由于冲击产生的部分能量被筋条吸收,导致传递到加筋板的能量减少,抑制了损伤的产生,使应力分布呈现不规则状。

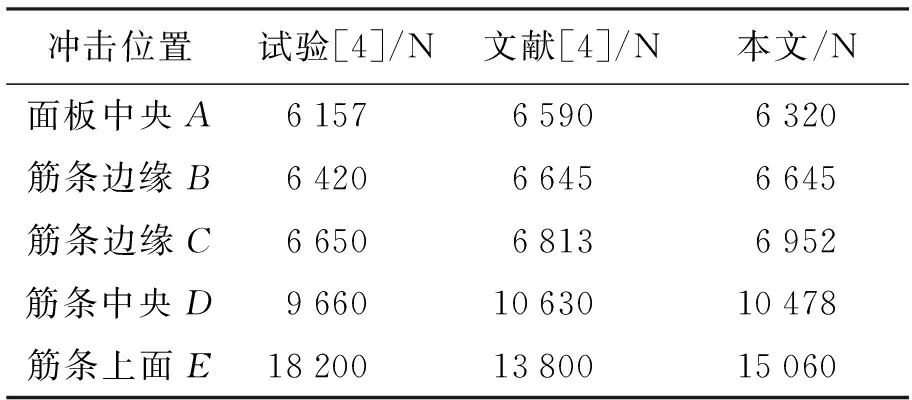

3.2 试验对比

将数值模拟结果与孙旋[4]的试验结果进行对比,结果如表3和表4所示。

图5 不同位置接触力的对比

图6 层板中央A处应力云图

图7 筋条附近B,C,E处应力云图

图8 筋条上方D处应力云图

表3 冲击载荷峰值结果对比

表4 冲击损伤面积结果对比

3.3 结果分析

通过对本文数值计算结果和文献[4]结果的比较,得知本文的大部分结果更接近试验的真实值,证明了本文的有限元模型和VUMAT的编写是合理的。从5个不同冲击位置载荷峰值和层板损伤面积的计算结果可以看出,冲击载荷的大小与冲击位置有关,冲击载荷的大小与距筋条的距离成反比,距离越远,载荷越小。然而,对于损伤面积来说,距离筋条越远,数值越大。与层合板结构不同,加筋板结构由于筋条的存在,致使靠近筋条附近的局部刚度加大,从而影响冲击载荷和损伤面积的大小。

结果表明,在相同能量的冲击下加筋板所受冲击载荷的大小与冲击位置有关,越靠近筋条的位置,局部的结构刚度越大,冲击载荷越大,损伤面积、结构挠度越小,这些规律性的特征与局部的结构刚度有直接关系。

4 结束语

加筋板结构受冲击时,部分能量被筋条吸收,导致层板部分受到冲击的能量减少,使层合板的损伤减小,间接地提高了层压板的抗冲击性能。冲击能量的吸收量与筋条距离有关,距离越近,吸收量越大,从而使面板损伤的面积减小。本文的有限元模型可以较好地模拟加筋板的损伤情况,并可以预测加筋板在不同冲击条件下的损伤过程。通过编写ABAQUS子程序,使有限元模型计算结果更加合理,更加接近真实情况。本文研究的内容,为今后深入研究复合材料加筋板在实际工程中的应用提供了坚实基础和合理依据。

[1]陈祥宝.先进树脂基复合材料的发展和应用[J].航空材料学报,2003,23(S):198-204.

[2]常园园.面内载荷下复合材料整体加筋板破坏过程分析[D].南京:南京航空航天大学,2010.

[3]徐颖.复合材料层合板冲击损伤及冲击疲劳寿命研究[D].南京:南京航空航天大学,2007.

[4]赵秀峰.复合材料加筋板冲击损伤及损伤容县研究[D].西安:西北工业大学,2007.

[5]王一飞.复合材料层压板和加筋板结构的低速冲击响应与损伤参数关系研究[D].上海:上海交通大学,2012.

[6]孙旋.复合材料加筋板冲击损伤模拟和剩余强度分析[D].南京:南京航空航天大学,2010.

[7]Gong S W,Lam K Y.Transient response of stiffened composite plate subjected to low-velocity[J].Composites Part B,1999,30(5):473-484.

[8]Tiberkak R,Bachene M,Rechak S,et al.Damage prediction in composite plates subjected to low velocity impact[J].Composite Structures,2008,83(1):73-82.

[9]饶辉,许希武,朱炜垚.复合材料加筋板低速冲击损伤的数值模拟[J].复合材料学报,2013,30(4):210-218.

[10]张涛,刘土光,周晶晶.低速冲击载荷下加筋板弹塑性动力响应分析[J].应用力学学报,2004,21(4):28-33.

[11]古兴瑾.复合材料层板高速冲击损伤研究[D].南京:南京航空航天大学,2011.

[12]王昌海.复合材料层合板的低速冲击损伤模拟[D].天津:天津大学机械工程学院,2011.

[13]陈亚军.动力学参数对复合材料层压板低速冲击损伤特性的影响研究[D].上海:上海交通大学,2012.

[14]庄茁,张帆,岑松.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

[15]宋恒旭.复合材料低速冲击损伤研究及等效模型的应用[D].北京:清华大学,2012.

(责任编辑:宋丽萍 英文审校:刘敬钰)

Analysis on the low-velocity impact response of stiffened composite panels

ZHAO Wei-tao,YANG Qi-jiao,LIU Wei-hua

(Key Laboratory of Liaoning Province for Composite Structural Analysis of Aerocraft and Simulation, Shenyang Aerospace University,Shenyang 110136,China)

Based on ABAQUS and its subprogram VUMAT,using dynamic explicit simulation,the paper proposes a dynamic finite element model for the low-velocity impact response of stiffened composite panels.The paper analyzes the impact responses of a stiffened composite panel(T800/924)in five different locations.The general laws for the influential factors on low-velocity impact responses are discussed by the comparison with the test data.This paper can provide an effective numerical calculation method for engineering application.

stiffened composite panels;low-velocity impact;impact response;ABAQUS

2014-12-05

国家自然科学基金(项目编号:11272217);航空科学基金(项目编号:2013ZA54004);辽宁省教育厅资助基金(项目编号:L2014072);国防基础科研计划基金(项目编号:JCKY2013205B002)

赵维涛(1977-),男,辽宁沈阳人,副教授,主要研究方向:飞机结构强度与可靠性,E-mail:zhwt201@126.com。

2095-1248(2015)03-0001-05

V211

A

10.3969/j.issn.2095-1248.2015.03.001