0Cr13Ni6Mo不锈钢涂层耐冲刷腐蚀性能研究

2015-02-16姚新阳国旭明

姚新阳,国旭明

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

0Cr13Ni6Mo不锈钢涂层耐冲刷腐蚀性能研究

姚新阳,国旭明

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

对0Cr13Ni6Mo不锈钢涂层和对比材料316L奥氏体不锈钢在含砂颗粒酸碱溶液中的耐冲刷腐蚀性能进行了系统研究。研究表明,在低浓度酸碱及低含砂量的情况下,0Cr13Ni6Mo涂层材料的耐冲刷腐蚀性比316L不锈钢要好,但优势不明显;在高浓度的酸碱及高含砂量情况下,0Cr13Ni6Mo涂层比316L不锈钢表现出优异的耐冲刷腐蚀性能。0Cr13Ni6Mo涂层的高硬度是0Cr13Ni6Mo涂层表现出优异的耐冲刷腐蚀性能的主要原因。

316L 不锈钢;MIG焊;0Cr13Ni6Mo不锈钢;冲刷腐蚀

应用于化工、矿山、冶金、水利、电厂等生产领域的金属材料,因其长期处于腐蚀和冲刷的工作条件中,与腐蚀性介质如酸、碱、盐等接触,承受严重的液固两相流的冲刷腐蚀磨损,导致部件失效损坏或设备报废,这不但耗竭了极为有限的资源,而且还浪费了大量的能源[1-4]。部件破损导致工业生产不连续,造成的损失更严重,所以为确保生产装置安全长周期有效地运行,对一些设备构件的质量及使用寿命提出了更高的要求[5-8]。常采用在金属表面添加涂层的方式来改善金属表面的耐冲刷腐蚀性能。目前涂层制备的常用方法有:堆焊、激光熔敷、喷砂、电镀等[9-11]。由于0Cr13Ni6Mo不锈钢具有高强度,在空气介质中的抗氧化性能优良等特点[12],故本文采用MIG焊0Cr13Ni6Mo涂层的方法对金属表面进行改性处理,与316L不锈钢基材做对比,旨在找到更好提高金属抗冲刷腐蚀性的方法。

1 实验材料及方法

1.1 基材及前处理

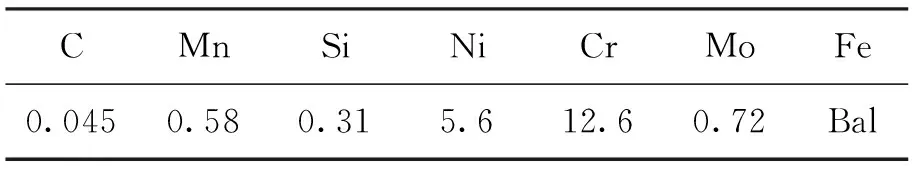

MIG焊的基体材料为316L不锈钢,采用直径为1.2 mm的0Cr13Ni6Mo焊丝,其化学成分如表1所示。

表1 0Cr13Ni6Mo焊丝的化学成分 (质量分数/%)

1.2 0Cr13Ni6Mo涂层制备工艺过程

堆焊的基材为316L奥氏体不锈钢钢板,尺寸为25×150×10 mm。焊前先对316L不锈钢基材表面进行打磨处理,并用钢丝刷进行清理。然后采用MIG焊方法进行表面堆焊。焊接电压为27 V,电流为200 A,焊接速度为470 mm/min。

1.3 冲刷腐蚀实验

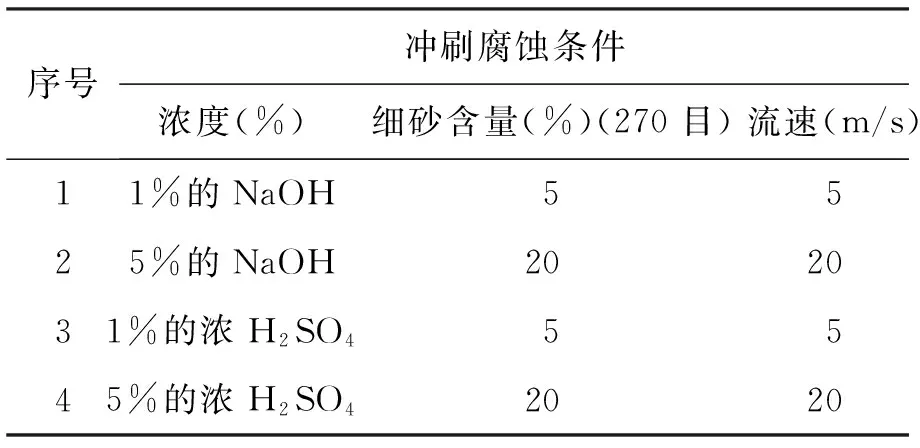

冲刷腐蚀实验在自制的喷射式冲刷腐蚀实验机上进行,冲刷腐蚀的试样尺寸为直径为12 mm,高度13 mm的圆柱。实验前先将试样的表面用金相砂纸磨到1 000#,冲刷腐蚀的攻角为45度,喷射的距离为5 mm,实验温度为室温,实验时间为8 h。冲刷腐蚀工作室如图1所示。冲腐蚀条件为4种,如表2所示。

图1 冲刷腐蚀工作室示意图

冲刷腐蚀实验前后分别用超声波清洗试样,然后吹干,用感量为0.1 mg的电子天平称重。

1.4 测试表征

采用OLYMPUS GX71金相显微镜对316L不锈钢基体和0Cr13Ni6Mo涂层的金相组织进行观察。采用美国FEI扫描电镜对冲涮腐蚀表面形貌进行观察。采用HMV-WIN型显微硬度计对涂层进行硬度测试,载荷为500 g ,加载时间30 s。

2 实验结果及讨论

2.1 0Cr13Ni6Mo不锈钢涂层的组织分析

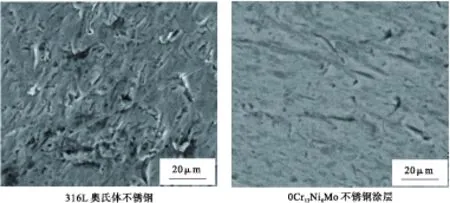

图2(a)为316L不锈钢的金相组织、图2(b)为0Cr13Ni6Mo金涂层的金相组织。由图中可见,316L不锈钢基体为奥氏体组织,而0Cr13Ni6Mo不锈钢涂层的金相组织为板条状马氏体。

表2 冲腐蚀的4种条件

表3为316L奥氏体基体和0Cr13Ni6Mo不锈钢涂层的显微硬度。可见,0Cr13Ni6Mo不锈钢涂层硬度值为357,316L不锈钢基体的显微硬度值为203,0Cr13Ni6Mo不锈钢涂层硬度比316L不锈钢的硬度高出76%。

2.2 冲刷腐蚀行为

2.2.1 碱性溶液条件下的冲涮腐蚀行为

图3是316L奥氏体不锈钢和0Cr13Ni6Mo马氏体不锈钢涂层2种材料经过8 h冲刷腐蚀后的累计失重量与碱浓度、含砂量以及流速的关系失重柱形图。由图3可以看出当碱浓度、含砂量和流速都较小时,316L不锈钢的累计失重为0.6 mg,0Cr13Ni6Mo不锈钢涂层的累积失重量为0.5 mg。这表明在低浓度碱以及低含砂量情况下,0Cr13Ni6Mo不锈钢涂层材料的耐冲刷腐蚀性能与316L奥氏体不锈钢相当;当碱的浓度、含砂量和流速都较大时,相同的冲刷腐蚀时间,316L奥氏体不锈钢的累计失重为4.0 mg,0Cr13Ni6Mo不锈钢涂层的累积失重量为1.8 mg。316L奥氏体不锈钢的累计失重量是0Cr13Ni6Mo涂层的2倍多。这表明,在高浓度碱以及高含砂量情况下316 L奥氏体不锈钢的耐冲刷腐蚀性能不如0Cr13Ni6Mo不锈钢涂层。

图2 不锈钢基件和涂层的微观组织

表3 316L奥氏体基体和0Cr13Ni6Mo不锈钢涂层的显微硬度/AV0.5

图3 两种材料冲刷腐蚀后的累计失重量 与碱浓度、含砂量以及流速的关系失重柱形图

图4为316L奥氏体不锈钢和0Cr13Ni6Mo不锈钢涂层两种材料在1%的NaOH、5%的细砂、5 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片。由图4可以看出,两种材料的冲刷腐蚀不很严重,基本上没有发生塑性变形,316L不锈钢腐蚀表面出现了相对较多的短而浅的显微切削凹坑。相比较之下0Cr13Ni6Mo不锈钢涂层表面只出现了相对较少的冲刷腐蚀凹坑。

从原理上来说,奥氏体不锈钢要比马氏体不锈钢耐腐蚀性好,但这里由于溶液的含碱量很少,氧去极化腐蚀发生的很缓慢,所以316L不锈钢没有体现出优势,再加上冲刷速度也较慢,两者联合作用很弱,故在这种条件下两种材料的冲刷腐蚀损伤破坏较小。

图4 1%的NaOH、5%的细砂、5 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片

图5为316L奥氏体不锈钢和0Cr13Ni6Mo不锈钢涂层2种材料在5%的NaOH、20%的细砂、20 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片。由图5中可以看出,316L不锈钢的冲刷腐蚀表面比0Cr13Ni6Mo不锈钢涂层的冲刷腐蚀严重,316L奥氏体不锈钢表面的塑性变形较大,且出现了短而深的切削凹坑和沟槽,而且还发生了由于砂粒的犁削作用而形成的犁沟,部分犁沟周围有堆积物。相比较之下,由于0Cr13Ni6Mo不锈钢涂层的硬度值比316L不锈钢高,所以在较大的机械冲击力的作用下,0Cr13Ni6Mo不锈钢涂层表面几乎没有塑性变形。

图5 5%的NaOH、20%的细砂、20 m/s的流速、经过8h的冲刷腐蚀后的扫描电镜照片

在5%的NaOH溶液中O2的溶解量少,氧去极化反应速度较慢[13],故此时的腐蚀破坏以冲刷为主,0Cr13Ni6Mo不锈钢涂层的硬度高于316L不锈钢,所以316L不锈钢的冲刷腐蚀破坏程度要比0Cr13Ni6Mo不锈钢涂层严重。

2.2.2 酸性溶液条件下的冲涮腐蚀行为

图6为316L奥氏体不锈钢和0Cr13Ni6Mo不锈钢涂层两种材料经过8h冲刷腐蚀后的累计失重量与酸浓度、含砂量以及流速的关系失重柱形图。由图6可以看出,当酸浓度、含砂量和流速都

图6 两种材料冲刷腐蚀后的累计失重量 与酸浓度、含砂量以及流速的关系失重柱形图

较小时,316L不锈钢的累计失重为2.1 mg,0Cr13Ni6Mo不锈钢涂层的累积失重量为1.2 mg。这表明在低浓度酸以及低含砂量情况下,0Cr13Ni6Mo不锈钢涂层材料的耐冲刷腐蚀性能比316L奥氏体不锈钢好,但是优越性不明显;当酸的浓度、含砂量和流速都较大时,相同的冲刷腐蚀时间,316L奥氏体不锈钢的累计失重为169 mg,0Cr13Ni6Mo不锈钢涂层的累积失重量为50.8 mg。316L奥氏体不锈钢的累计失重量是0Cr13Ni6Mo不锈钢涂层的3倍多。这表明,在高浓度酸以及高含砂量情况下316L奥氏体不锈钢的耐冲刷腐蚀性能不如0Cr13Ni6Mo不锈钢涂层。

图7为316L奥氏体不锈钢和0Cr13Ni6Mo不锈钢涂层2种材料在1%的酸、5%的细砂、5 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片。可以看出,316L不锈钢表面出现了短而深的切削沟槽和大部分凹坑两侧和前端出现了材料的堆积而且材料表面还发生了塑性变形,相比较之下0Cr13Ni6Mo不锈钢材料表面并没有发生塑性变形,只是出现了个别切削沟槽。从冲刷腐蚀形貌可以看出,0Cr13Ni6Mo不锈钢材料耐冲刷腐蚀性好于316L不锈钢。

图7 1%的酸、5%的细砂、5 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片

图8为316L奥氏体不锈钢和0Cr13Ni6Mo不锈钢涂层两种材料在5%的酸、20%的细砂、20 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片。可以看出,316L不锈钢表面大量的出现了长而深的切削沟槽,而且由于砂粒的犁削作用而形成了犁沟和深的凹坑,因为腐蚀液的流速很快,冲击力很大,316L不锈钢的硬度低于0Cr13Ni6Mo不锈钢涂层,所以316L不锈钢在大的机械力的作用下,材料被挤压到犁沟的两侧和前方形成剪切唇,在随后的冲刷腐蚀冲击下,剪切唇被固体颗粒切削掉[15],如此反复,造成了严重的损耗。0Cr13Ni6Mo不锈钢涂层表面也出现了切削犁沟,并且在部分沟槽前端也有材料堆积物出现,但是硬度相对较高,涂层表面的材料不易被冲刷堆积而切削掉。

图8 5%的酸、20%的细砂、20 m/s的流速、经过8 h的冲刷腐蚀后的扫描电镜照片

但此时的316L不锈钢和0Cr13Ni6Mo不锈钢涂层的累计失重量与图5中的5%的NaOH、20%的细砂、20 m/s的流速、经过8 h的冲刷腐蚀条件下的累计失重量相比较,两者除了酸碱溶液不一样之外,其他条件是一样的。但此时在酸中的累计破损量比在碱中增大了很多,316L不锈钢增大了40倍,0Cr13Ni6Mo不锈钢涂层也增加了40倍,说明在高浓度酸中,氢去极化腐蚀反应得到了充分的进行。腐蚀使得金属表面变得疏松,出现更多孔洞,在机械力的作用下更容易变形,材料被固体颗粒冲刷挤压到犁沟的前方和两侧从而形成剪切唇,在随后的机械冲击力的作用下,剪切唇被固体颗粒切削掉,如此反复,造成了严重的损耗。

3 结论

(1)在低浓度碱及低含砂量冲刷情况下,0Cr13Ni6Mo不锈钢涂层的耐冲刷腐蚀性与316L奥氏体不锈钢相当;而在高浓度的酸碱及高含砂量情况下,0Cr13Ni6Mo不锈钢涂层的耐冲刷腐蚀性能明显优异于316L奥氏体不锈钢。

(2)在低浓度酸及低含砂量冲刷情况下,0Cr13Ni6Mo不锈钢涂层的耐冲刷腐蚀性高于316L奥氏体不锈钢,但优势不明显;而在高浓度的酸碱及高含砂量情况下,0Cr13Ni6Mo不锈钢涂层的耐冲刷腐蚀性能明显优于316L奥氏体不锈钢。

[1]徐哲.液固两相流条件下P110 钢冲刷腐蚀研究[D].大庆:东北石油大学,2011.

[2]蔡峰,柳伟.流体喷射条件下金属材料冲刷腐蚀的研究进展[J].摩擦学学报,2011,31(5):521-527.

[3]Zhang D W,Lei T C,Zhang J G.The effects of heat treatment on microstructure and erosion properties of laser surface-clad Ni-base alloy[J].Surface and Coatings Technology,1993,115(2):176-183.

[4]林玉珍.流动条件下磨损腐蚀的研究进展[J].全面腐蚀控制,1996,10(4):1-3.

[5]熊云,王勇.激光熔覆钴基金属陶瓷复合层组织与性能的研究[D].青岛:中国石油大学,2008.

[6]郑玉贵,姚治铭,何莉.泥浆型冲蚀中冲刷和腐蚀交互作用研究综述[J].材料科学与工程,1994,12(4):27-31.

[7]黄雪,杭争翔.激光熔覆钴基合金加碳化钨混合粉末熔覆层性能的研究[D].沈阳:沈阳工业大学,2012.

[8]Stack M M,Corlett N,Zhou S.Some thoughts on the effect of elastic rebounds on the boundaries of the aqueous erosion-corrosion[J].Wear,1998,12(214):175-185.

[9]李平,魏伯,蔡启舟.酸性液固两相流中不锈钢冲刷腐蚀行为的研究[D].武汉:华中科技大学,2006.

[10]Zhang S,Wu W T,Wang M C.Laser induced TiC particle reinforced composite layer on Ti6Al4V and their microstructural charactistics[J].Transactions of Nonferrous Metals Society of China,2000,10(1):6-8(in English).

[11]Zhang S,Zhou J P,Tan C X.Laser coating of Ni Based-WC alloy on 15MnV Steel[J].Materials Science Progress,1990,4(2):168-173(in Chinese).

[12]钱建刚,李荻,郭宝兰.07X16H6沉淀硬化不锈钢耐蚀性的研究[J].腐蚀与防护,2004,25(9):369-372.

[13]国旭明,郑玉贵.耐液固双相流损伤的金属涂层材料及作用机制[D].沈阳:中国科学院金属研究所,2002.

[14]韩朝,黄伯云,刘咏.Ni-Cr-Al基合金热腐蚀及溶液腐独行为研究[D].长沙:中南大学,2012.

[15]张春华,孙泰礼.激光熔覆钴基合金及其抗腐蚀性能[J].中国激光,2002,28(9):861-864.

(责任编辑:吴萍 英文审校:宋晓英)

On erosion-corrosion resistance of MIG welding 0Cr13Ni6Mo coating

YAO Xin-yang,GUO Xu-ming

(College of Materials Science and Engineering,Shenyang Aerospace University,Shenyang 110136,China)

The erosion-corrosion resistances of MIG welding 0Cr13Ni6Mo coating and 316L stainless steel in acid-base solution of sand particles have been studied systematically.The results show that in low concentration of acid-base solution and low solid concentration,erosion-corrosion resistance of 0Cr13Ni6MoMo coating is better than that of 316L stainless steel,but the advantage is not obvious;in high concentration of acid-base solution and high solid concentration,erosion-corrosion resistance of 0Cr13Ni6Mo coating performs much stronger than that of the 316L stainless steel.Erosion-corrosion experiments indicate that,due to its high hardness,the 0Cr13Ni6Mo coating performs good erosion-corrosion resistance.

316 L stainless steel;MIG welding;0Cr13Ni6Mo coating;erosion-corrosion

2014-12-15

姚新阳(1989-),男,辽宁庄河人,硕士研究生,主要研究方向:材料加工焊接技术方向,E-mail:897058884@qq.com;国旭明(1965-),男,山东莱州人,博士,教授,主要研究方向:焊接冶金与焊接工艺,E-mail:guoxuming@sau.edu.cn。

2095-1248(2015)03-0031-06

TB37

A

10.3969/j.issn.2095-1248.2015.03.006