预制混凝土构件的吊装

2015-01-12孙丽思

孙丽思

(重庆建工新型建材有限公司,重庆 401122)

装配式混凝土结构(prefabricated concrete structure)是指以预制混凝土构件为主要受力构件经装配/连接而成的混凝土结构。其具有生产效率高、建筑速度快、对环境的负面影响小等特点,是我国建筑结构发展的重要方向之一。装配式混凝土结构的施工过程包含以下三个阶段:构件加工、构件运输与堆放、构件装配。吊装作为贯穿施工过程的中心环节,按施工过程可分为脱模起吊、翻转、运输起吊及现场起吊等,其质量关系着三个阶段能否顺利实施。

预制混凝土构件通常按正常工作状态承受的荷载进行设计,而吊装与正常工作时的受力情况不同,构件可能由于不能承受吊装过程中由自重产生的内力而导致构件开裂甚至破坏[1]。 因此,在吊装前必须进行吊装阶段的验算,以避免构件在吊装过程中遭到破坏。预制构件的类型、吊装位置、吊装设备的性能等因素在验算中应考虑,并且验算还应明确吊点位置、吊装流程、吊具类型、临时支护方法。本文以重庆市某研发楼为背景对预制轻质混凝土外墙板的吊装工艺进行阐述。

1 工程背景

重庆市某研发楼主体结构为两层现浇框架结构,建筑面积1432.4m2。外墙板采用大型预制混凝土板,标准板尺寸1.7m×9.08m。工程采用的高强陶粒为骨料做成的LC40轻骨料混凝土在强度满足设计要求的情况下容重仅18kN/m3,为构件的吊装提供了一定便利。

2 吊装工艺

相比普通外墙板,该工程的外墙板尺寸和重量均较大,吊装前的施工验算显得尤为重要,验算应明确吊环的位置和数量、吊装机械以及临时支护方法,满足墙板脱模起吊、运输和安装时的承载要求。

2.1 脱模吊装

2.1.1 吊点计算

根据这种大型墙板的生产工艺,构件成型后采用平吊方式进行脱模起吊。而吊点位置的布设是这种起吊方式的核心问题,合理地布置吊点位置可以确保墙板的混凝土应力或钢筋应力不超出范围。预制墙板进行水平起吊时的受力状态和安装完成后的最终受力状态完全不同,而且墙板的配筋多为对称配筋,因此,吊点位置采用正、负弯矩相等的原则来确定是比较合理的[2]。采用“点支承”的模型模拟吊装阶段的受力适用于大多预制构件,而预制楼板、墙板采用等代梁模型则更加精确。采用等代梁模型计算预制墙板吊装阶段的受力时,应对纵、横两个方向考虑全部荷载作用分别进行计算。等代梁模型的计算宽度可取对应方向两侧支点间距的和支点到板边缘的距离两者之间的较小值,且不宜大于板厚的15倍。吊装设备及方案对构件吊装的受力影响较大,因此在选定验算的计算模型时需要考虑吊装设备及方案的影响,确保验算时的计算模型和吊装的实际情况保持一致。

预制构件在脱模起吊时会与模板有吸附作用,在验算时采用引入脱模吸附系数的方式来考虑产生的吸附力,以构件的自重标准值和脱模吸附系数的乘积作为验算的等效荷载标准值。脱模吸附系数的取值主要取决于构件和模具接触面的情况,规范规定在实际工程中通常根据经验值取1.5,并可根据构件和模具接触面的具体情况适当调整[3]。

预制墙板外形尺寸长L=9080mm,宽b=1700mm,厚t=150mm,混凝土采用LC40轻骨料混凝土,容重为18kN/m3。根据正、负弯矩相等的原则,采用八点水平起吊,吊点布置如图1。

钢筋混凝土容重为18x10-6N/mm3,脱模吸附系数取1.5,采用等代梁模型计算等效均布荷载q1,受力模型见图2。

图1 各阶段吊环布置图

图2 脱模起吊受力示意图

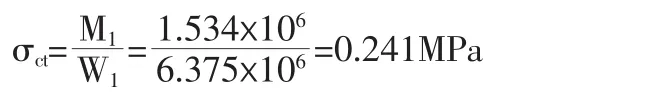

由于15t=15x150=2250mm>0.5b=0.5x1700=850mm,则有q1=1.5x150x18x10-6x1700x0.5=3.44N/mm

则脱模时最大弯矩

混凝土受拉边缘弹性抵抗矩

构件正截面边缘的混凝土法向拉应力

脱模前测得同条件养护标准试件的抗压强度f'cu=20.87MPa,按规范 《轻骨料混凝土技术规程》(JGJ51-2002)表4.2.1可得相应的抗拉强度f'tk=2.054MPa,有σct<1.0f'tk,满足《混凝土结构工程施工规范》(GB50666-2011)第9.2.3条要求,可以脱模起吊。

2.1.2 吊装过程

图3 预制墙板脱模起吊示意

构件在吊装过程中最容易出现安全事故,所以在吊装中要严格按照吊装方案进行,并应采取措施保证起重设备的主钩位置、吊具及构件重心在竖直方向上重合,吊索与构件水平夹角不宜小于60°、不应小于45°,以防板材横向受力过大[4];吊装过程中要确保吊装结构的局部和整体稳定,禁止出现大幅摆动或长时间悬停的现象;应设专人指挥,现场人员禁止出现在危险范围;起吊的墙板必须经过校正后才能脱钩。

2.2 运输吊装

2.2.1 吊点计算

大型板类预制构件通常采取竖向存放和运输,因此,构件在脱模后需要由水平状态翻转为竖直状态。竖向吊装的受力面不同于水平吊装,但吊点的确定同样遵循正、负弯矩相等的原则。由于吊点在墙板侧面时,墙板截面抵抗矩W较大,故采用两个吊点(图1),竖向吊装的相应验算如下。

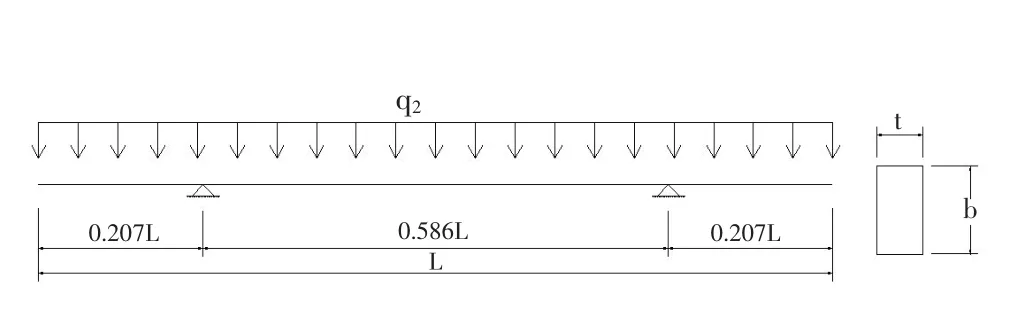

预制构件吊装的动力系数取1.5,受力模型如图4所示。

图4 运输吊装受力示意图

等效均布荷载q2=1.5x150x18x10-6x1700=6.885N/mm

最大弯矩M2=0.5q2(0.207L)2=0.5x6.885x(0.207x9080)2=1.216x107N·mm

混凝土受拉边缘弹性抵抗矩

构件正截面边缘的混凝土法向拉应力

运输吊装前测得同条件养护标准试件的抗压强度f'cu=22.13MPa,按规范 《轻骨料混凝土技术规程》(JGJ51-2002)表4.2.1可得相应的抗拉强度f'tk=2.127MPa,有σct<1.0f'tk,满足《混凝土结构工程施工规范》(GB50666-2011)第9.2.3条要求,可以运输起吊。

2.2.2 运输吊装

脱模起吊后将构件置于翻转台上进行翻转,翻转后进行直吊。为增加吊装过程的稳定性,确保预制构件在起吊过程中垂直起吊,工程选用“一”型吊梁起吊,两根吊索等长并对称设置,以便起吊后墙板能基本保持水平。将预制构件缓缓移向存放架,当构件接近安放位置时,由操作工人扶正就位,小心安放于存放架内。吊装过程中应注意对构件表面和易碰撞部位提供保护。

2.3 安装吊装

预制墙板的安装吊装包括墙板翻身扶直和吊装就位安装。安装吊点如图1所示,其中,翻身扶直所采用的吊点与脱模时的吊点相同。

2.3.1 翻身扶直吊装

由于现场没有翻转台,所以,在安装前构件有一个翻转吊装扶直的过程。该工程构件尺寸较大,翻转扶直时要两台汽车吊来配合完成,吊装难度较大,吊装示意见图5。吊装过程中主吊车只负责构件的吊起工作,构件吊起后副吊车负责旋转等工作使吊点跟进。翻身扶直需注意以下几点[5]。

图5 翻身扶直吊装示意图

(1)翻转作业时应尽量降低主、副吊钩提升和降落的速度,从而减少动荷载,降低危险率。

(2)在翻转作业的各个过程可以在开始阶段适当加快收、放吊绳的速度,最后阶段则应降至最低。这样既可以提高作业效率,又可以保证作业安全。

(3)每次收、放吊绳动作停止后,主、副吊车都会迅速达到静止状态,这个过程的载荷变化很快,为保证吊车不受侧向载荷作用,副吊车需要不断调整而走走停停,力争使整个过程接近静平衡状态。

2.3.2 吊装就位安装

构件翻身扶直后,通过安装吊点将其吊至安装点。为防构件在吊升过程中任意摆动,应使用缆风绳拉住构件,以避免构件损坏、减少事故发生。由于构件最终通过连接件与框架梁、地梁相连,在定位安装的过程中离梁较近,因此,在安放的过程中须保持缓慢平稳。待构件基本就位后,用倒链和缆风绳对外墙板的位置进行微调和校正。构件位置达到安装的精度要求后,采用定制的临时支撑将构件临时固定,然后再去掉吊装设备。连接件的紧固和焊接应由后续专门班组完成。

3 结语

预制吊装贯穿装配结构施工全过程,而各阶段吊装方式的选择对构件和施工安全有极大影响,因此,吊点设计和吊装验算就显得尤为重要。工程实施过程中,应该根据构件特点分别进行施工计算和确定各阶段吊点位置,编制合理的吊装施工方案,确保吊装过程与计算模型一致,避免构件受损。本文所阐述的预制外墙板吊装过程以重庆市实际工程为背景,希望为大型预制构件的吊装提供有益参考。

[1]王从锋,徐望梅.预制混凝土构件吊装浅析[J].建筑安全,2001(12):61-63.

[2]江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2007.

[3]赵勇,王晓锋.预制混凝土构件吊装方式与施工验算[J].住宅产业,2013(3):61-63.

[4]住建部.GB50666-2011混凝土结构工程施工规范[S].北京:中国建筑工业出版社,2012.

[5]王庆春,李玉龙.大型构件吊装翻转过程动荷载分析[J].宇航计测技术,2011,31(6):21-24.