船体吊装中吊点的特点分析

2017-08-17何丽杰梁姝婷吴凯锋高力文王文伟

岳 学,何丽杰,梁姝婷, 吴凯锋,高力文,王文伟

(1.海工国际工程有限责任公司,天津 300461;2.海洋石油工程(青岛)有限公司,山东 青岛 266520;3.天津修船技术研究所,天津 300456;4.中国船舶重工国际贸易有限公司,北京 100861)

船体吊装中吊点的特点分析

岳 学1,何丽杰2,梁姝婷3, 吴凯锋1,高力文4,王文伟1

(1.海工国际工程有限责任公司,天津 300461;2.海洋石油工程(青岛)有限公司,山东 青岛 266520;3.天津修船技术研究所,天津 300456;4.中国船舶重工国际贸易有限公司,北京 100861)

文章以自升式钻井船的分段吊装为参照,分析了船体板壳结构吊装时的吊点型式及特点,为以后的船体板壳结构的安全吊装提供了有利的基础保障。

船体分段;板壳;吊装;吊点

船体吊装工作是船体建造过程中的一项重要内容。分段吊运、翻身的效果不仅影响合龙的速度和质量,还直接影响到现场施工人员和起重设备的安全。海工场地以前主要从事海洋平台及导管架的建造,这种强结构的吊点型式主要采用板式吊点和轴式吊点,针对船体吊装结构弱、重量大、不规则等特点,原来的吊点型式已经不能满足船体吊装了,为此设计一种适合船体吊装的吊点型式,对于船体分段安全的吊运和翻身是非常重要的。

1 吊点型式及特点

1.1 带垫板的板式吊点

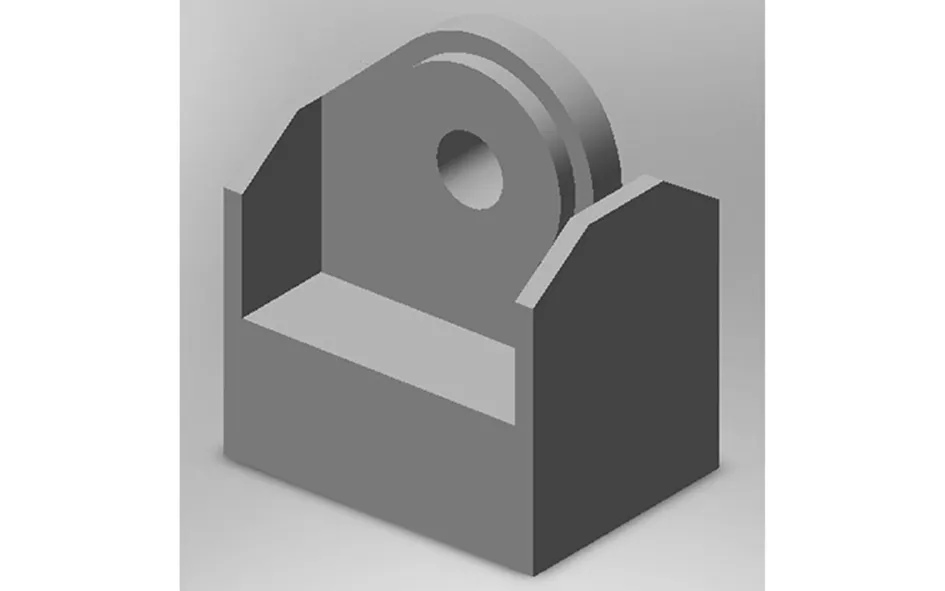

目前,场地甲板片吊装的吊点型式主要采用板式吊点(见图1),由于甲板片有承受力的大梁,可以将吊点直接与大梁进行焊接。但是,由于钻井船的船体是板壳结构,它的甲板比较薄,分段甲板的厚度大多是8 mm,而且与吊点焊接的甲板下面有时没有支撑结构,如果直接将吊点焊接到船体分段上,会使吊点位置处应力比较集中,导致船体的结构强度下降,不能保证船体在吊装过程中顺利进行。同时,还会引起甲板严重变形,给船体分段的合龙精度造成影响。为此,根据现有的板式吊点进行了改进,在吊点主板下增加了吊点垫板(见图2),这样就起到了分散应力的作用,从而解决了船体吊装时所遇到的结构强度弱和容易变形的问题,为整个吊装过程提供了安全保障。

在布置相同数量吊点和加强的情况下,为了验证吊点垫板对船体分段吊装的影响,本文通过钻井船1#分段的算例,说明吊点垫板对船体结构强度和变形的影响。

1)1#分段吊点未加垫板与加垫板对船体结构应力影响。不加吊点垫板的结构应力为191 MPa,接近结构的许用应力213 MPa;增加吊点垫板后结构应力为177 MPa,降低了7%,从而提高了船体吊装的安全性。

图1 板式吊点

图2 带垫板的板式吊点

2)1#分段吊点未加垫板与加垫板对船体结构位移的影响。未加垫板时,船体总体位移为60.7 mm;在保证结构不破坏的情况下,增加垫板后总体位移为44.5 mm,使结构变形减小了26.7%,达到了允许的48 mm范围以内,从而为分段的合龙精度提供了保障。

通过上面的比较可知,增加垫板对船体结构的吊装起到了明显的降低结构应力和减小结构变形的作用。为此,在钻井船的吊装时采用了加垫板的吊点型式。但是,由于这种吊点的垫板厚度是一定的,当使用切割完后就不再使用。然而在船舶批量建造情况下,分段数量多,需使用吊点数量也很多,辅助用料和焊接工作量很大,这种一次性的吊点不再适应船舶建造。所以,设计一种可以重复利用的吊点型式是非常必要的。

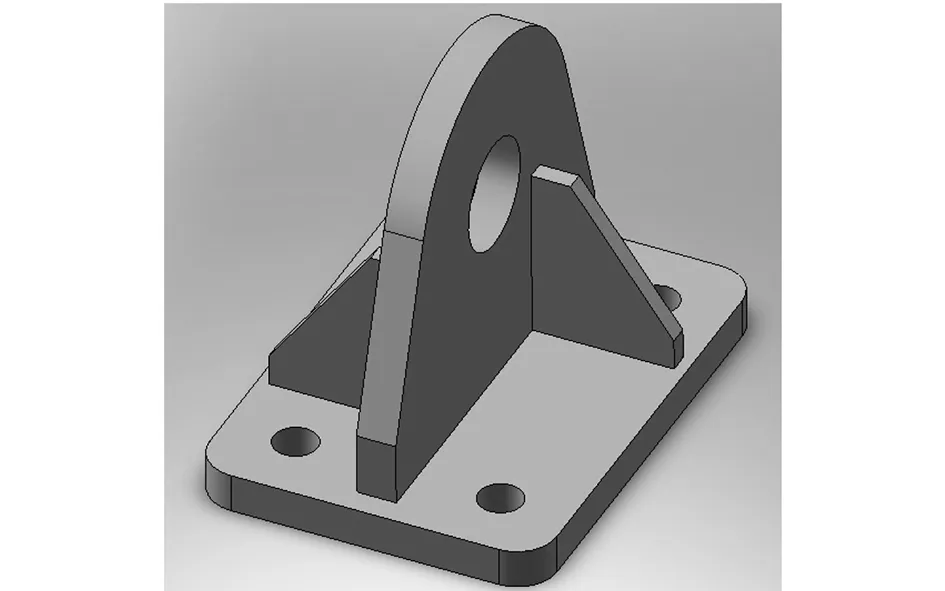

1.2 匣型吊点[1]

船厂船台合龙采用总段和平面分段合龙法,每个总段的质量大多在100~150 t之间,使用一次性的吊点时,材料和人工消耗都较大。通过民船建造多年的实践经验,设计了一种能够多次重复使用的吊点,如图3所示。其底部是匣型底座,在底座上焊接环板与肘板,匣型底座与船体分段焊接,底座高度为120~150 mm,经计算,每个吊点可承受负荷55 t。每次分段吊运翻身完毕后,将吊点从分段上割下,对底座进行修整检验后即可多次使用。由于受热切割的影响,吊点使用多次以后可以降级使用,将原来设计的大负荷吊点切割后当小负荷的吊点使用。视底座高度而异,一般可反复使用10次,同以往的一次性吊点相比,匣型吊点节约了大量的材料成本。

图3 匣型吊点

匣型吊点的强度校核:首先根据吊点尺寸建立有限元模型,然后在模型的底面施加全约束,给吊点施加55 t的面载荷,计算得出吊点的最大应力为163 MPa,小于许用应力213 MPa;吊点的剪切应力为13.2 MPa,远远小于它的结构可承受的剪切应力142 MPa。由此得出,吊点的结构强度满足施工要求。

1.3 螺栓连接型吊点

焊接型吊点底座经多次修割焊接,受热影响区影响,底座的机械性能、强度、韧性等都会下降。有经验的船厂研究设计出一种与分段螺栓连接的吊点,如图4所示。它与匣型吊点不同点是底座上有4个螺栓孔,通过这4个螺栓将分段与吊点连接。这种吊点的拆装工艺比较简单,只是在分段吊运后需将分段上的螺栓孔用垫板进行塞焊,磨光塞焊焊缝。通过船厂对匣型吊点与螺栓连接型吊点进行了核算比较,按照全年造船40艘,匣型吊点反复使用10次计算比较结果,螺栓连接型吊点的成本仅为匣型吊点的36.6%。螺栓连接型吊点使用的螺栓为M27时,每个吊点承受起重负荷为25 t。需要注意的是螺栓孔直径应按样板切割,螺栓应用钢制螺栓,表面不能有裂纹等缺陷,螺栓螺母必须拧紧,螺栓与孔的间隙不大于2 mm,以防止螺栓在起吊过程中断裂。

螺栓连接型吊点型式的强度校核:首先根据吊点尺寸建立有限元模型,在螺栓孔施加全约束,给吊点施加25 t的面载荷,吊点的最大应力为148 MPa,小于许用应力213 MPa;吊点的剪切应力为43.3 MPa,远远小于它的结构可承受的剪切应力142 MPa。由此得出,吊点的结构强度满足施工要求。

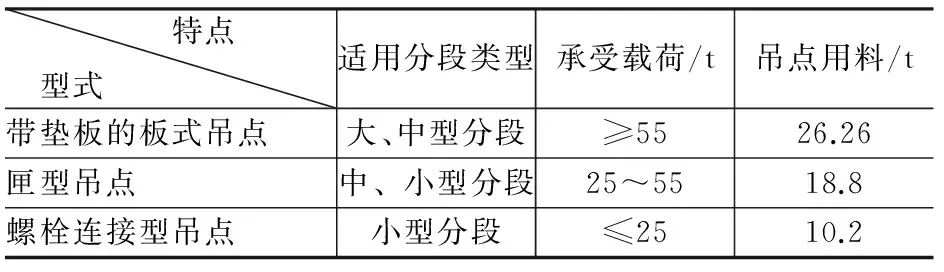

1.4 3种型式吊点的对比

通过上面的分析比较得知,对于承受负荷大于55 t的吊点型式,应该选择带有垫板的板式吊点;对于承受负荷在25~55 t的吊点型式,应该选择匣型的吊点;对于承受负荷小于25 t的吊点型式时,应该选择螺栓连接型式的吊点,3种吊点型式的对比见表1。

图4 螺栓连接型吊点

特点 型式适用分段类型承受载荷/t吊点用料/t带垫板的板式吊点大、中型分段≥5526.26匣型吊点中、小型分段25~5518.8螺栓连接型吊点小型分段≤2510.2

2 吊点数量的选取

对于甲板片吊装时,通常是根据甲板片的质量选择吊点的数量,一般情况选用2台吊机8个吊点就可以完成吊装作业。然而,船体吊装吊点数量的确定主要是根据结构质量、船体骨架的强弱以及结构预制情况等因素而定。

2.1 甲板片吊装时吊点数量的确定

对于锦州项目一层280 t甲板片整体吊装时,同样将8个板式吊点均布在重心两侧,使用2台吊机完成吊装。

2.2 钻井船1#分段吊点数量的确定

1#分段结构质量为260 t,使用相同的吊点型式和增加相同的加强时说明吊点数量对船体吊装的影响。

1)1#分段布置8个吊点和12个吊点对结构应力的影响。当使用8个吊点进行吊装时,结构的最大应力218 MPa,超出了结构的许用应力213 MPa,结构强度不够,不能进行吊装作业。当吊点数量增加到12个时,结构最大的应力降到了177 MPa,小于结构的许用应力213 MPa,从而保证了结构的顺利吊装。

2)1#分段布置8个吊点和12个吊点对结构位移的影响。布置8个吊点时的结构变形为70 mm,超出了允许的48 mm,不符合要求;当吊点数量增加到12个,结构变形减小到在规定范围以内(44.5 mm),为结构在吊装后的合龙精度提供了保障。

综上所述,由于船体结构相对甲板片结构较弱,船体吊装时需要增加吊点数量降低船体吊装时结构应力和减小船体变形。但是,对于质量更大的船体板壳结构,往往吊机增加的吊点数量是有限的,同时也需增加大量的加强,将局部应力分散出去,达到降低结构应力和减小变形的效果。为此,找到可以同时增加很多吊点进行吊装的方法是非常必要的。目前,船厂常用的办法是使用吊排,图5为在上海外高桥在建的钻井船981船体分段合龙时使用的吊排,这种办法便于施工,加强用料也很少,大大提高了吊装效率,降低了工装成本。

图5 钻井船981船体分段合龙时使用的吊排

3 结束语

船体分段吊装工作是一项十分复杂而且又关系重大的工作,本文以某钻井船分段吊装为例,对船体吊装吊点的特点进行了简单的介绍,并且通过借鉴船厂吊装经验提出了适合青岛场地船体吊装的吊点型式,同时也对这种吊点进行了强度校核,其安全性和可靠性是完全可以保证的,为以后船体吊装中吊点的设计提供了合理性建议,希望能对以后船体分段顺利、安全的吊装有所助益。

[1] 吴中其, 马庆莲, 袁文林. 船体分段吊装工艺[J].江苏船舶,1990(2):19-22.

Taking sectional-lifting for self-elevating drilling vessel as reference,the characteristics of padeyes is analyzed during lifting the hull-plate,which ensures the safty lifting for hull sheet construction.

hull-section;hull sheet;lifting;padeye

岳学(1985-),男,内蒙古巴彦淖尔人,工程师,大学本科,主要从事海洋工程钢结构建造工作。

U672

10.13352/j.issn.1001-8328.2017.04.002

2017-02-21